标准齿轮主要参数及其计算-标准齿轮

- 格式:ppt

- 大小:298.00 KB

- 文档页数:12

标准齿轮的概念标准齿轮是指各项几何尺寸和参数都符合国际标准的一种齿轮,也常被称作“普通齿轮”或者“标准模数齿轮”。

标准齿轮的应用非常广泛,在各种机械设备和仪器中都可见到,如汽车、机床、航空发动机、轧钢机、矿山机械、轻工机械、石油化工机械以及钟表、仪表等。

一、标准齿轮的几何尺寸和参数标准齿轮的几何尺寸和参数是根据齿轮的模数来确定的。

模数是决定齿轮尺寸的基本参数,用m表示。

在标准齿轮中,模数被定义为“齿轮分度圆上的齿距除以圆周率π所得到的商”,即m = p/π。

根据国际标准,模数的单位为毫米(mm)。

标准齿轮的分度圆是齿轮上具有标准尺度和几何形状的圆,其直径用d表示。

在标准齿轮中,分度圆的直径d是根据齿轮的模数m和齿数z来确定的,即d = mz。

标准齿轮的齿顶圆是齿轮上齿顶线所对应的圆,其直径用da表示。

在标准齿轮中,齿顶圆的直径da是根据齿轮的模数m和齿数z 来确定的,即da = d + 2ha。

其中,ha是齿顶高,是齿轮上齿顶线到分度线的距离。

标准齿轮的齿根圆是齿轮上齿根线所对应的圆,其直径用df表示。

在标准齿轮中,齿根圆的直径df是根据齿轮的模数m和齿数z来确定的,即df = d - 2hf。

其中,hf是齿根高,是齿轮上齿根线到分度线的距离。

标准齿轮的基圆是齿轮上渐开线起始点的圆,其直径用db表示。

在标准齿轮中,基圆的直径db是根据齿轮的模数m和齿数z来确定的,即db = dcosβ。

其中,β是渐开线压力角,是决定齿轮啮合性能的重要参数。

除了以上几何尺寸和参数外,标准齿轮还有其他参数,如齿距、齿厚、齿宽等。

这些参数都是根据齿轮的模数和齿数来确定的。

二、标准齿轮的特点标准齿轮的制造和维修方便。

由于标准齿轮的几何尺寸和参数都有明确的规定,因此在制造和维修时都相对容易。

标准齿轮的啮合性能稳定。

由于标准齿轮的几何尺寸和参数都经过精心设计,因此其啮合性能相对稳定,能够满足大多数机械设备的要求。

标准齿轮的应用范围广泛。

标准直齿圆柱齿轮参数直齿圆柱齿轮是一种常见的传动装置,其参数的选择对于齿轮的传动性能和使用寿命具有重要影响。

下面将介绍标准直齿圆柱齿轮的参数及其选择原则。

1. 齿轮模数(M)。

齿轮模数是指齿轮齿数与齿轮直径的比值。

一般情况下,齿轮的模数越大,齿轮的齿数就越少,齿轮的齿面就越宽。

在选择齿轮模数时,需要考虑传动功率、转速、工作环境等因素,以保证齿轮的传动效率和使用寿命。

2. 齿轮齿数(Z)。

齿轮齿数是指齿轮上的齿的数量。

齿轮齿数的选择需要考虑传动比、传动功率、齿轮模数等因素。

一般情况下,齿轮齿数越多,齿轮的传动精度和传动能力就越高,但也会增加齿轮的制造难度和成本。

3. 齿轮压力角(α)。

齿轮压力角是指齿轮齿廓上的压力线与齿轮轴线的夹角。

常用的齿轮压力角有20°和14.5°两种。

在选择齿轮压力角时,需要考虑齿轮的传动效率、噪声、齿轮的强度等因素。

4. 齿轮螺旋角(β)。

齿轮螺旋角是指齿轮齿廓上的螺旋线与齿轮轴线的夹角。

常用的齿轮螺旋角有0°和15°两种。

在选择齿轮螺旋角时,需要考虑齿轮的传动平稳性、噪声、齿轮的制造难度等因素。

5. 齿轮面宽(B)。

齿轮面宽是指齿轮齿面的宽度。

齿轮面宽的选择需要考虑传动功率、工作环境、齿轮的强度等因素。

一般情况下,齿轮面宽越大,齿轮的传动能力就越强,但也会增加齿轮的制造成本。

6. 齿轮齿向间隙(c)。

齿轮齿向间隙是指相邻齿的齿向距离。

齿轮齿向间隙的选择需要考虑齿轮的传动精度、噪声、齿轮的制造难度等因素。

7. 齿轮齿顶间隙(h)。

齿轮齿顶间隙是指齿轮齿顶与齿轮齿顶间的距离。

齿轮齿顶间隙的选择需要考虑齿轮的传动精度、噪声、齿轮的强度等因素。

在选择标准直齿圆柱齿轮的参数时,需要综合考虑传动功率、转速、工作环境、齿轮的传动效率、噪声、强度、制造成本等因素,以保证齿轮的传动性能和使用寿命。

同时,还需要根据实际情况进行合理的优化设计,以满足不同工程应用的需求。

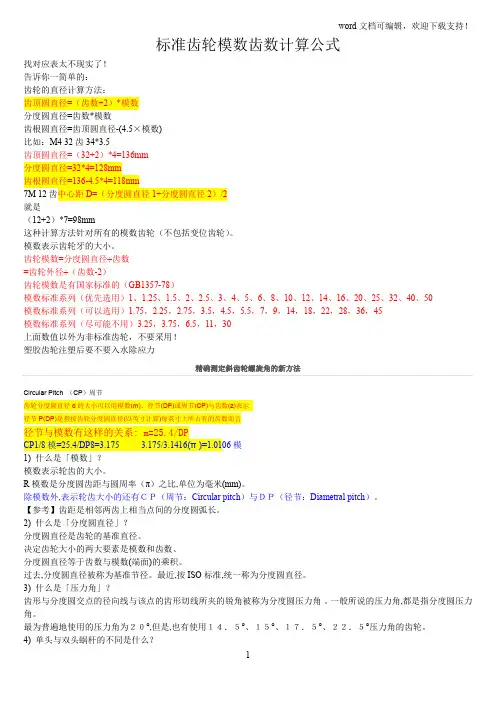

标准齿轮模数齿数计算公式找对应表太不现实了!告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

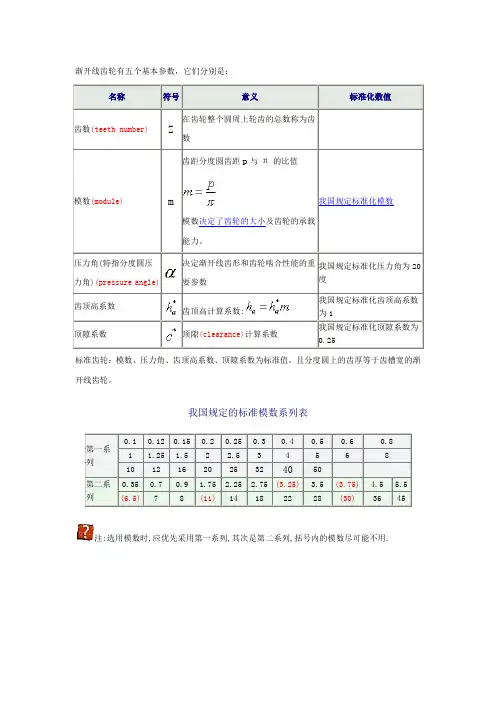

渐开线齿轮有五个基本参数,它们分别是:名称符号意义标准化数值齿数(teeth number)Z 在齿轮整个圆周上轮齿的总数称为齿数模数(module)m齿距分度圆齿距p与π的比值模数决定了齿轮的大小及齿轮的承载能力。

我国规定标准化模数压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重要参数我国规定标准化压力角为20度齿顶高系数齿顶高计算系数:我国规定标准化齿顶高系数为1顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为0.25标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表第一系列0.10.120.150.20.250.30.40.50.60.81 1.25 1.52 2.534568 10121620253240 50第二系列0.350.70.9 1.75 2.25 2.75(3.25) 3.5(3.75) 4.5 5.5 (6.5)78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.系列(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列0.1 0.12 0.15 0.2 0.25 0.3 0.4 0.5 0.6 0.8 11.25 1.5 22.5 3 4 5 6 8 10 12 16 20 25 32 40 50第二系列0.35 0.7 0.9 0.75 2.25 2.75 (3.25)3.5 (3.75) 4.55.5 (6.5)7 9 (11)14 18 22 28 (30)36 45(2)锥齿轮模数(GB/T 12368-1990)0.4 0.5 0.6 0.7 0.8 0.9 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 910 11 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1.对于渐开线圆柱斜齿轮是指法向模数。

标准圆锥齿轮传动的计算参数标准圆锥齿轮传动的计算参数一、引言在机械工程领域中,圆锥齿轮传动广泛应用于各种机械装置中,如汽车变速器、造船机械、起重机械等。

圆锥齿轮传动作为一种重要的动力传递方式,其计算参数的确定对于传动系统的工作性能具有重要影响。

在本文中,我们将探讨标准圆锥齿轮传动的计算参数,以便更好地了解其工作原理和设计方法。

二、标准圆锥齿轮传动的基本概念标准圆锥齿轮传动是由两个相互啮合的圆锥齿轮组成的传动系统,其中一个为主动齿轮,另一个为从动齿轮。

圆锥齿轮传动具有传递大扭矩、平稳传动、传动比变化范围广等特点。

其计算参数主要包括齿数、模数、齿面角、齿顶高、齿根径等。

三、标准圆锥齿轮传动计算参数的深度分析1. 齿数:齿轮的齿数直接影响传动比和传动性能。

在选择齿数时,需要考虑传动的速比和工作环境等因素。

2. 模数:模数是圆锥齿轮传动计算参数中非常重要的一个指标,其大小直接决定着齿轮的尺寸和传动能力。

在确定模数时,需要兼顾传动效率和传动扭矩。

3. 齿面角:齿面角是描述齿轮啮合面上齿廓曲线斜率的参数,其选择直接关系到齿轮的啮合性能和噪声水平。

4. 齿顶高和齿根径:齿顶高和齿根径分别影响齿轮的强度和韧性,其合理选择是保证齿轮传动系统可靠工作的重要保障。

四、标准圆锥齿轮传动计算参数的设计方法1. 确定传动比和速比;2. 选择合适的齿数,考虑齿数的变化范围;3. 根据传动比和齿数确定模数,兼顾传动效率和传动比变化范围;4. 选择合适的齿面角,控制齿轮啮合面的啮合性能和噪声水平;5. 确定齿顶高和齿根径,保证齿轮传动系统的可靠工作。

五、总结与展望通过本文对标准圆锥齿轮传动计算参数的深度分析和设计方法的介绍,我们可以更好地了解圆锥齿轮传动系统的工作原理和设计要点。

在未来的研究中,我们还可以进一步探讨圆锥齿轮传动系统的优化设计和应用实例,以期为相关领域的研究和工程实践提供更多的参考和借鉴。

个人观点:圆锥齿轮传动作为一种重要的动力传递方式,在工程实践中具有广泛的应用前景。

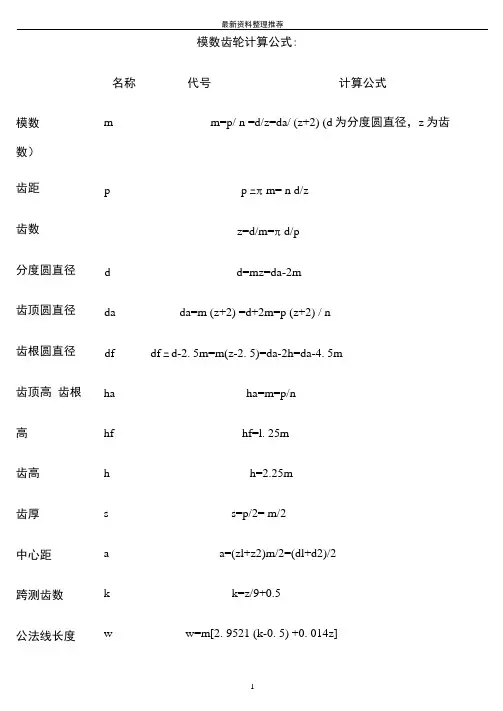

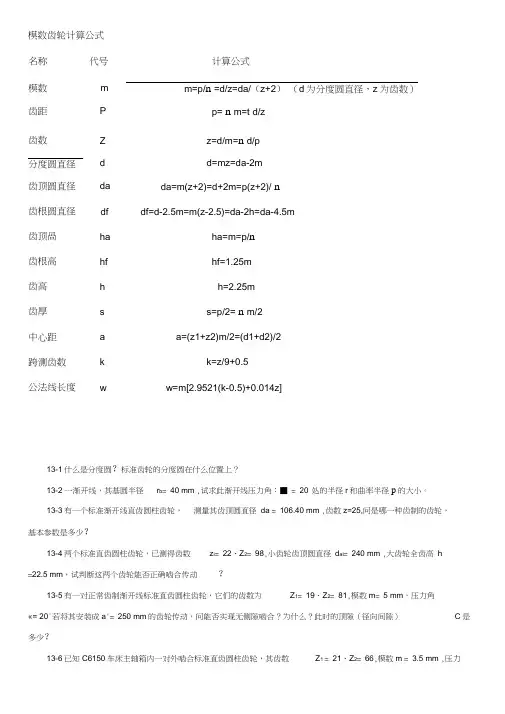

模数齿轮计算公式:名称代号计算公式模数数)齿距齿数分度圆直径齿顶圆直径齿根圆直径齿顶高齿根高齿高齿厚中心距跨测齿数公法线长度m m=p/ n =d/z=da/ (z+2) (d为分度圆直径,z为齿p p二兀m= n d/zz=d/m=兀d/pd d=mz=da-2mda da=m (z+2) =d+2m=p (z+2) / ndf df二d-2. 5m=m(z-2. 5)=da-2h=da-4. 5mha ha=m=p/nhf hf=l. 25mh h=2.25ms s=p/2= m/2a a=(zl+z2)m/2=(dl+d2)/2k k=z/9+0.5w w=m[2. 9521 (k-0. 5) +0. 014z]13-1什么是分度圆?标准齿轮的分度圆在什么位這上?13-2 一渐开线,其基圆半径rb=40mm,试求此渐开线压力角«=20°处的半径r和曲率半径p的大小。

13-3有一个标准渐开线宜齿圆柱齿轮,测疑其齿顶圆直径da = 106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数爲=22、Z2 = 98,小齿轮齿顶圆直径d a i=240 mm,大齿轮全齿高h = 22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z】 = 19、Z2 = 81,模数m = 5mm,压力角&=20。

若将其安装成J =250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数zi=21、Z2 = 66,模数m = 3.5 mm,压力角«=20°,正常齿。

试确左这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿髙、中心距、分度圆齿厚和分度圆齿槽宽。

13-7已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径dai = 77.5mm,齿数zx=29。

标准直齿轮的基本参数直齿轮是一种常见的机械传动装置,具有简单、可靠、传动效率高等特点,在工业生产中得到广泛应用。

了解直齿轮的基本参数对于正确选择、设计和使用直齿轮具有重要意义。

本文将介绍标准直齿轮的基本参数,希望能够对相关领域的工程师和研究人员有所帮助。

1.模数(Module)。

模数是直齿轮齿轮齿廓曲线上的长度单位与齿数的比值,通常用字母M表示。

模数的选择需根据传动功率、转速、齿轮尺寸等因素来确定。

一般来说,模数越大,齿轮的强度和韧性越好,但制造成本也会相应增加。

2.压力角(Pressure Angle)。

压力角是齿轮齿廓曲线与轴线的夹角,通常用字母α表示。

常用的压力角有20°和14.5°两种。

一般来说,压力角越大,齿轮的强度和韧性越好,但传动效率会略有降低。

3.齿数(Number of Teeth)。

齿数是指齿轮上的齿的数量,通常用字母Z表示。

齿数的选择需根据传动比、中心距、工作条件等因素来确定。

一般来说,齿数越多,传动比越大,但齿轮的尺寸和重量也会相应增加。

4.法向模数(Normal Module)。

法向模数是指齿轮齿廓曲线上的长度单位与齿数的比值在法向方向上的投影,通常用字母mn表示。

法向模数的选择需根据齿轮的工作条件和制造工艺来确定。

一般来说,法向模数越大,齿轮的强度和韧性越好,但制造成本也会相应增加。

5.齿宽(Face Width)。

齿宽是指齿轮齿面上的宽度,通常用字母b表示。

齿宽的选择需根据传动功率、工作条件、齿轮材料等因素来确定。

一般来说,齿宽越大,齿轮的承载能力和传动效率越好。

6.顶隙(Addendum)。

顶隙是指齿轮齿顶与基圆之间的距离,通常用字母h_a表示。

顶隙的选择需根据齿轮的工作条件和制造工艺来确定。

一般来说,顶隙越大,齿轮的加工精度要求越低,但传动效率会略有降低。

7.底隙(Dedendum)。

底隙是指齿轮齿根与基圆之间的距离,通常用字母h_f表示。

底隙的选择需根据齿轮的工作条件和制造工艺来确定。

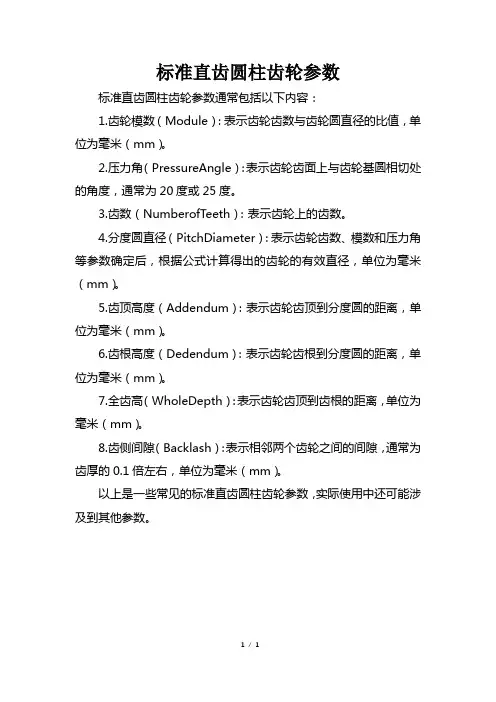

标准直齿圆柱齿轮参数

标准直齿圆柱齿轮参数通常包括以下内容:

1.齿轮模数(Module):表示齿轮齿数与齿轮圆直径的比值,单位为毫米(mm)。

2.压力角(PressureAngle):表示齿轮齿面上与齿轮基圆相切处的角度,通常为20度或25度。

3.齿数(NumberofTeeth):表示齿轮上的齿数。

4.分度圆直径(PitchDiameter):表示齿轮齿数、模数和压力角等参数确定后,根据公式计算得出的齿轮的有效直径,单位为毫米(mm)。

5.齿顶高度(Addendum):表示齿轮齿顶到分度圆的距离,单位为毫米(mm)。

6.齿根高度(Dedendum):表示齿轮齿根到分度圆的距离,单位为毫米(mm)。

7.全齿高(WholeDepth):表示齿轮齿顶到齿根的距离,单位为毫米(mm)。

8.齿侧间隙(Backlash):表示相邻两个齿轮之间的间隙,通常为齿厚的0.1倍左右,单位为毫米(mm)。

以上是一些常见的标准直齿圆柱齿轮参数,实际使用中还可能涉及到其他参数。

1/ 1。

模数齿轮计算公式名称代号计算公式模数m m=p/n =d/z=da/(z+2)(d为分度圆直径,z为齿数)齿距P p= n m=t d/z齿数Z z=d/m=n d/p分度圆直径d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/ n齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶咼ha ha=m=p/n齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2= n m/2中心距a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b= 40 mm ,试求此渐开线压力角:■ = 20°处的半径r和曲率半径p的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da = 106.40 mm ,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4两个标准直齿圆柱齿轮,已测得齿数z i= 22、Z2= 98,小齿轮齿顶圆直径d ai= 240 mm ,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为Z1= 19、Z2= 81,模数m= 5 mm,压力角«= 20°若将其安装成a'= 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2= 66,模数m = 3.5 mm ,压力角□= 20°正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d ai= 77.5 mm,齿数z1=29。

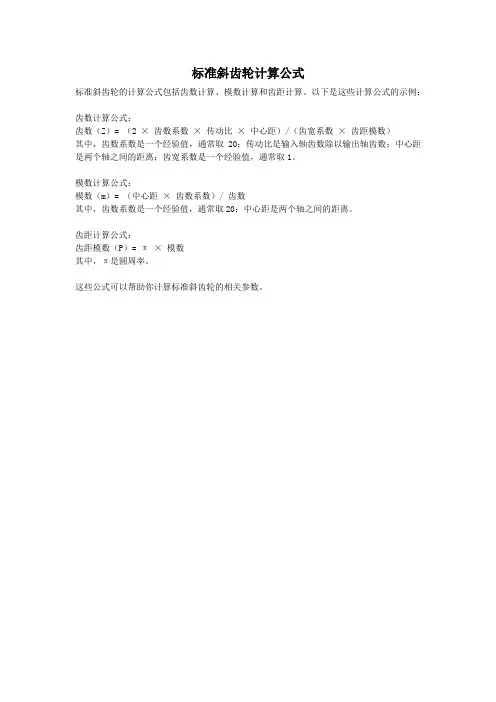

标准斜齿轮计算公式

标准斜齿轮的计算公式包括齿数计算、模数计算和齿距计算。

以下是这些计算公式的示例:

齿数计算公式:

齿数(Z)= (2 ×齿数系数×传动比×中心距)/(齿宽系数×齿距模数)

其中,齿数系数是一个经验值,通常取20;传动比是输入轴齿数除以输出轴齿数;中心距是两个轴之间的距离;齿宽系数是一个经验值,通常取1。

模数计算公式:

模数(m)= (中心距×齿数系数)/ 齿数

其中,齿数系数是一个经验值,通常取20;中心距是两个轴之间的距离。

齿距计算公式:

齿距模数(P)= π×模数

其中,π是圆周率。

这些公式可以帮助你计算标准斜齿轮的相关参数。

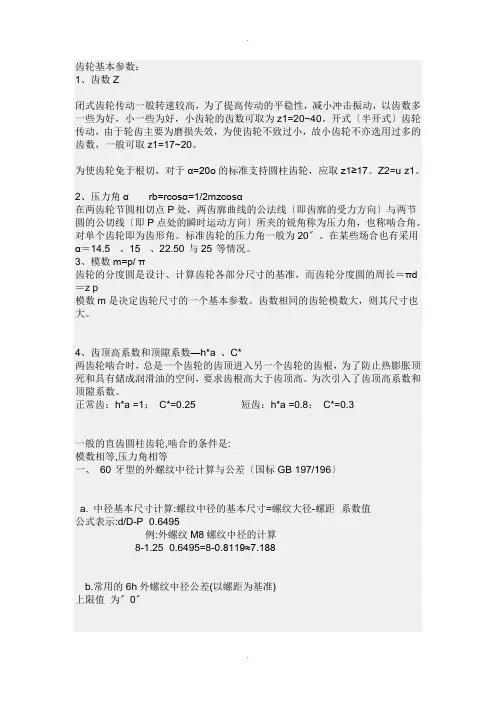

齿轮基本参数:1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式〔半开式〕齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1≥17。

Z2=u·z1。

2、压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线〔即齿廓的受力方向〕与两节圆的公切线〔即P点处的瞬时运动方向〕所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20〞。

在某些场合也有采用α=14.5°、15°、22.50°与25°等情况。

3、模数m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd =z p模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1;C*=0.25 短齿:h*a =0.8;C*=0.3一般的直齿圆柱齿轮,啮合的条件是:模数相等,压力角相等一、60°牙型的外螺纹中径计算与公差〔国标GB 197/196〕a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为〞0〞上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16下限值:7.188-0.028-0.118=7.042注:①以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规X界限,故在上述中未一一标出.②螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此X围.③考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、60°内螺纹中径计算与公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为〞0〞,上限值计算公式2+TD2即基本尺寸+公差例:M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算与公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为〞0〞b. 外螺纹的6h级大径下限值公差(以螺距为基准)大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034上限计算公式d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式d-ges-Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:①螺纹的大径是由螺纹光杆坯径与搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯与螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.②对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸8-1.25×1.0825=6.646875≈6.647b. 内螺纹6H级的小径公差(以螺距为基准)与小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0〞内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值6.647+0=6.6476H级M8内螺纹小径的下限值6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)与小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:①内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内②在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间③内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

1,齿数z一个齿轮的轮齿总数。

2,模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π3,分度圆直径d齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz4,齿顶圆直径da和齿根圆直径df由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2hadf=d-2hf=mz+2m=mz-2×=m(z+2)=m(z-2.5)5,模数z:齿轮的分度圆是设计、计算齿轮各局部尺寸的基准,而齿轮分度圆的周长=πd=zp,于是得分度圆的直径d=zp/π由于在上式中π为一无理数,不便于作为基准的分度圆的定位.为了便于计算验,现将比值p/π人为地规定为一些简单的数值,并把这个比值叫做模数(module),,制造和检以m表示,即令其单位为mm.于是得:模数m是决定齿轮尺寸的一个根本参数.齿数相同的齿轮模数大,那么其尺寸也大.为了便于制造,检验和互换使用,齿轮的模数值已经标准化了.6,分度圆直径d:在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在,只是一个定义上的圆。

其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。

与变位系数无关。

标准齿轮中为槽宽和齿厚相等的那个圆〔不考虑齿侧间隙〕就为分度圆。

标准齿轮传动中和节圆重合。

但假设是变位齿轮中,分度圆上齿槽和齿厚将不再相等。

假设为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。

但角变位的齿轮传动将分度圆和节圆别离。

7,压力角α——在两齿轮节圆相切点P处,两齿廓曲线的公法线〔即齿廓的受力方向〕与两节圆的公切线〔即P点处的瞬时运动方向〕所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20〞。

小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

齿轮各参数计算公式模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角 =20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m =3.5 mm,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

齿轮齿距=周长÷齿数齿轮上有许多圆,齿顶圆、齿根圆、分度圆、基圆等等,而一个齿轮上的齿数是一样的,所以在不同的圆上的齿距是不同的。

常用的分度圆齿距,其计算公式为:齿距=模数×π(p=mπ)齿厚,是指分度圆上的齿厚,就像模数是指分度圆的模数一样。

实际弦齿厚是指分度圆的弦齿厚实际值,固定弦齿厚不是分度圆上的弦齿厚数值。

齿轮模数“模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。

模数是模数制轮齿的一个最基本参数。

模数越大,轮齿越高也越厚,如果齿轮的齿数一定,则轮的径向尺寸也越大。

模数系列标准是根据设计、制造和检验等要求制订的。

对於具有非直齿的齿轮,模数有法向模数mn、端面模数ms与轴向模数mx的区别,它们都是以各自的齿距(法向齿距、端面齿距与轴向齿距)与圆周率的比值,也都以毫米为单位。

对於锥齿轮,模数有大端模数me、平均模数mm和小端模数m1之分。

对於刀具,则有相应的刀具模数mo等。

标准模数的应用很广。

在公制的齿轮传动、蜗杆传动、同步齿形带传动和棘轮、齿轮联轴器、花键等零件中,标准模数都是一项最基本的参数。

它对上述零件的设计、制造、维修等都起著基本参数的作用(见圆柱齿轮传动、蜗杆传动等)。

齿轮计算公式: 分度圆直径d=mz m 模数z 齿数齿顶高ha=ha* m 齿根高hf=(ha*+c*)m 齿全高h=ha+hf=(z ha*+c*)m 一般ha*=1 c*=0.25短齿ha*=0.8 c*=0.3 图片中的应该两箭头之间距离是t。

径节主要用于英制齿轮中,在概念上,径节是公制中模数的倒数。

P=π/ρ=25.4/m式中P为径节(1/英寸);ρ为齿距(英寸);m为模数(毫米)。

齿轮径节12/24是表示双径节制(双模数制) ,12表示径节12即25.4/12=2.117mm 也就是说模数是2.117mm 24用来计算齿高总结:分子用于计算分度圆直径,分母用于计算齿高。