棒材生产工艺

- 格式:docx

- 大小:44.23 KB

- 文档页数:25

1.铁水的进料和预处理:首先,将铁水倒入预处理设备,去除杂质和气体,然后再送入转炉。

2.炼钢:炼钢是该工艺的核心环节,通过转炉进行高温冶炼和精炼,使铁水中的含碳量和其他元素达到标准。

3.连铸:将炼成的钢坯通过连铸机拉制成圆形棒材,并通过喷水冷却和拉伸来控制棒材的直径和形状。

4.高速连轧:该工艺的另一个核心环节,将连铸的棒材通过高速轧机进行多次轧制,将圆形棒材加工成各种规格的棒材。

5.后续加工和表面处理:将棒材进行修磨、直线切割、尺寸定位和表面处理等后续加工,最终制成高精度和高强度的铁路钢轨用棒材。

铜棒水平连铸工艺介绍【铜棒水平连铸工艺介绍】一、铜棒水平连铸工艺的历史1.1 起源与早期发展其实啊,铜棒水平连铸工艺可不是凭空出现的。

它的起源可以追溯到上世纪中叶。

在那个时候,工业生产对于铜材料的需求不断增加,传统的铸造方法效率低、质量也不太稳定。

于是乎,科研人员就开始琢磨新的办法,经过不断地试验和改进,铜棒水平连铸工艺就逐渐崭露头角啦。

1.2 技术的逐步成熟随着时间的推移,铜棒水平连铸工艺也在不断地进化。

从最初的简单尝试,到后来各种先进技术的融入,比如说更精准的温度控制、更优质的模具材料等等。

这就好比一个小孩子慢慢长大,变得越来越强壮、越来越聪明。

在这个过程中,它逐渐成为了铜棒生产领域的一个重要工艺,为各个行业提供了高质量的铜棒材料。

二、铜棒水平连铸的制作过程2.1 原材料准备要做出好的铜棒,首先得有好的原材料。

说白了就是得选高质量的铜原料,把里面的杂质啊、不纯的东西都去除掉,就像我们做饭之前要把食材洗干净挑好一样。

然后把这些处理好的铜原料放进熔炉里,准备进行下一步的“变身”。

2.2 熔炼与精炼这一步就像是给铜原料来个“大改造”。

把它们放在高温熔炉里加热融化,让它们变成液态。

在这个过程中,还要加入一些特殊的材料来去除里面的气体和杂质,让铜液变得更加纯净。

打个比方,这就好比是给一锅汤撇去浮沫,让汤变得更鲜美。

2.3 水平连铸接下来就是关键的水平连铸环节啦。

铜液通过一个特制的模具,以水平的方向慢慢凝固成型,变成一根长长的铜棒。

这个模具就像是一个神奇的“魔法通道”,能让铜液按照我们想要的形状和尺寸变成铜棒。

在这个过程中,要控制好温度、冷却速度等各种参数,才能保证铜棒的质量。

2.4 切割与后续处理铜棒出来之后还不能直接用,得根据需要把它切成合适的长度。

这就好比是裁缝根据顾客的身材把布料裁成合适的尺寸。

切好之后,还要进行一些表面处理,让铜棒更加光滑、漂亮。

三、铜棒水平连铸工艺的特点3.1 高效生产铜棒水平连铸工艺的生产效率那可是相当高的。

轧钢生产工艺流程1、棒材生产线工艺流程钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库(1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。

①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。

②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。

(2)、钢坯加热钢坯加热是热轧生产工艺过程中的重要工序。

①、钢坯加热的目的钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。

钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。

②、三段连续式加热炉所谓的三段即:预热段、加热段和均热段。

预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。

(一般预加热到300~450℃)加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。

均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。

③、钢坯加热常见的几种缺陷a、过热钢坯在高温长时间加热时,极易产生过热现象。

钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。

过热钢在轧制时易产生拉裂,尤其边角部位。

轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。

为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。

b、过烧钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。

过烧钢在轧制时会产生严重的破裂。

因此过烧是比过热更为严重的一种加热缺陷。

过烧钢除重新冶炼外无法挽救。

避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。

c、温度不均钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。

棒材冷拔生产工艺流程The cold drawing process for producing bar stock is a vital step in creating high-quality metal products. This process involves pulling a metal bar through a die to decrease its diameter and increase its length. Cold drawing is often used to create precision components with tight tolerances and smooth finishes, making it a popular choice in industries such as automotive, aerospace, and construction.棒材冷拔生产工艺流程是生产高质量金属制品的重要步骤。

这个过程涉及将金属棒通过模具拉伸,减小其直径,增加其长度。

冷拔常用于制造具有严格公差和光滑表面的精密零部件,因此在汽车、航空航天和建筑等行业备受青睐。

One of the key advantages of cold drawing is the ability to control the dimensions and mechanical properties of the metal bar. By carefully selecting the die size and the amount of reduction per pass, manufacturers can tailor the properties of the final product to meet specific requirements. This level of customization is crucial for producing components that must withstand harsh conditions or meet strict performance standards.冷拔的一个关键优势是能够控制金属棒的尺寸和力学性能。

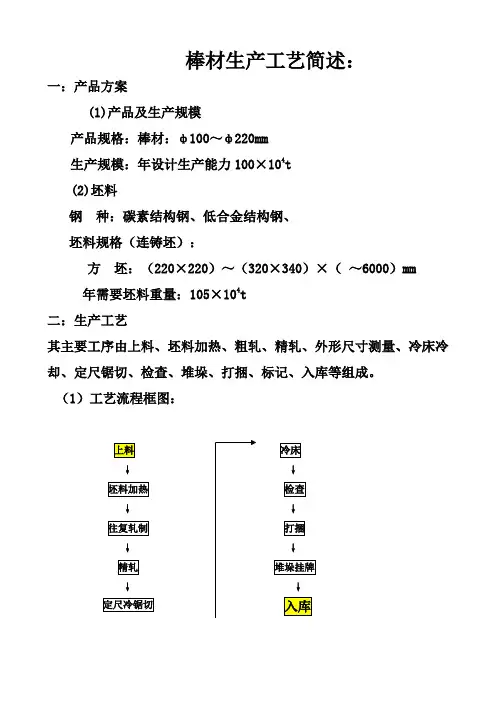

棒材生产工艺简述:一:产品方案(1)产品及生产规模产品规格:棒材:ф100~ф220mm生产规模:年设计生产能力100×104t(2)坯料钢种:碳素结构钢、低合金结构钢、坯料规格(连铸坯):方坯:(220×220)~(320×340)×(~6000)mm年需要坯料重量:105×104t二:生产工艺其主要工序由上料、坯料加热、粗轧、精轧、外形尺寸测量、冷床冷却、定尺锯切、检查、堆垛、打捆、标记、入库等组成。

(1)工艺流程框图:↓↓↓↓↓↓↓(2)工艺流程简介所有轧线设备均布置在+0.00m平台上,轧线标高为+1.40m。

当生产时,合格的连铸钢坯以单根方式从连铸热坯出坯台架送入输送辊道,输送辊道将坯料向前输送。

(坯料在输送辊道运输过程中经设在辊道中的坯料秤称重,自动显示纪录每根坯料的重量。

可不选)在输送辊道上不合格的坯料(人工右眼检查、表面缺陷、弯曲度过大和目测测长不符合要求的坯料),可由设在输送辊道侧面的剔除装置剔出。

合格的坯料输送到+2.00m 平台的辊道上,通过炉前顶钢机送入加热炉。

热送坯料进入加热炉的温度约为≈600°C左右。

当采用冷坯生产时,坯料以4~5根成组方式经输送辊道向前输送,(在输送过程中进行称重,)在辊道的另一侧设有不合格钢坯剔除装置,经人工检查表面缺陷和弯曲度达不到要求的坯料在此剔出。

坯料后经提升机构将坯料提升到+2.00m平台的辊道上,通过入炉辊道送入加热炉加热。

蓄热推钢式加热炉按不同钢种的加热制度,将坯料加热到980~1150°C。

加热好的钢坯在推钢机的推动下从炉前滑道滑出,出炉后的钢坯由输送辊道运送到粗轧机组第一架轧机中。

不合格的钢坯由钢坯剔除装置在此剔出。

钢坯首先进入粗轧机组(ф750x2)中轧制,最后送往一架两辊成品精轧机(ф650)轧制。

粗轧和中轧为往返式轧制。

合格钢坯经机前运输辊道送至第一架开坯ф750轧钢机,经机后升降台抬送与机前翻钢板翻钢,轧制4道次后,由机前移钢机送往ф750二架轧机,轧件经机后升降台抬送与机前翻钢板翻钢,轧制3道次后经二架轧机机后输送辊道,送至ф650二辊式成品精轧机,在经轧机前设有气动翻钢装置,当成品进入合金扭转导槽时,由设在机前的红外线检测仪检测到信号并发出指令,使气缸动作,完成精轧机前的翻钢,使平椭圆转为立椭圆,精轧机经过一道次轧制形成所需成品。

不锈钢拉拔棒工艺流程

一、原材料准备

选择合适的不锈钢原材料。

二、锻造定形状

对原材料进行锻造,初步确定棒材的形状。

三、拉拔成型

粗拉:减少棒材的截面面积。

中拉:进一步成型,使棒材更加接近目标尺寸。

精拉:达到所需的尺寸精度。

四、热处理

退火处理,消除拉拔过程中产生的内应力。

五、校直提升直线度

对棒材进行校直处理,提升直线度。

六、切断定长

按照需求,切断棒材至指定长度。

七、表面处理

对棒材表面进行打磨,使其光滑。

八、质量检查

检查棒材的尺寸精度、直线度以及表面质量等。

九、包装与存储

将合格的棒材进行包装。

妥善存储,等待发货或进一步加工。

棒材直接轧制

(原创实用版)

目录

1.棒材直接轧制的概述

2.棒材直接轧制的优点

3.棒材直接轧制的应用领域

4.棒材直接轧制的发展前景

正文

一、棒材直接轧制的概述

棒材直接轧制是一种将金属材料通过轧制设备直接加工成棒材的工

艺方法。

这种工艺在金属加工领域具有广泛的应用,特别是在钢铁、铜、铝等金属的生产和加工过程中。

棒材直接轧制不仅能够提高金属材料的利用率,降低生产成本,还能提高产品的质量和性能。

二、棒材直接轧制的优点

1.提高金属材料的利用率:棒材直接轧制工艺能够充分地利用金属材料,减少浪费,提高材料的利用率。

2.降低生产成本:由于棒材直接轧制工艺的简化,减少了中间环节,降低了生产成本。

3.提高产品质量:棒材直接轧制工艺能够提高产品的尺寸精度和表面质量,提高产品的质量。

4.提高生产效率:棒材直接轧制工艺能够实现连续生产,提高生产效率。

三、棒材直接轧制的应用领域

棒材直接轧制工艺在钢铁、铜、铝等金属的生产和加工过程中得到广

泛应用。

特别是在建筑、机械制造、汽车制造等行业,对棒材的需求量大,对棒材的质量和性能要求高,棒材直接轧制工艺具有重要的应用价值。

四、棒材直接轧制的发展前景

随着我国经济的发展,对金属材料的需求将持续增长,对棒材直接轧制工艺的要求也将越来越高。

高速棒材的轧制工艺及优势传统的小规格(12、14、16、18)棒材生产线为提高产量,主要以普棒(10-15m/s)双线轧制或切分多线轧制生产,该工艺存在尺寸精度、重量偏差波动大、工艺故障多的问题。

随着国内高速倍尺飞剪、夹送制动辊、高速上钢系统等技术的研发日渐成熟,高速棒材生产线成品速度已经可以做到40-42m/s,高速棒材生产线已经成为主流。

1、高速棒材工艺流程连铸输送过来的热坯/经加热炉加热的钢坯 粗轧机组 1#飞剪(切头、切尾、事故碎段) 中轧机组 2#飞剪(切头、切尾、事故碎段) 预精轧机组预穿水(闭环控温系统) 3#飞剪(切头、切尾、事故碎段) 精轧机组 精轧后分段穿水 高速倍尺飞剪 夹送制动辊 高速上钢系统 步进式冷床冷却 定尺冷剪定尺 检验、打捆、称重、入库。

2、高速棒材力学性能及金相组织钢材的力学性能跟内部的化学成分和金相组织有关,在化学成分一定的情况下,晶粒的大小直接影响到钢材的力学性能,晶粒越细强度越高。

改变钢材的力学性能主要是靠改变内部的化学成分及金相组织。

通过加入微量合金元素来改变化学成分及抑制晶粒长大来提高钢材的力学性能,微量合金元素的投入增加了炼钢的成本,为了节约成本早期国内通过成品强穿水形成马氏体来提高钢材的强度。

新国标GB1499.2-2018于2018年11月开始执行,其中就明确要求钢材的金相检测,基圆上不允许有回火马氏体。

因此,通过成品强穿水提高螺纹钢的强度行不通了。

目前普棒及切分轧制的生产线只能增加锰钒合金来保证钢材的力学性能,晶粒度只能做到8级。

高速棒材由于最后几个道次应变速率快,经轧制强烈变形后的奥氏体品粒,存在大量的位错和亚晶组织,其位错密度更高。

利于成品性能提高。

在此基础上,通过投入预水冷,降低轧件进精轧机温度,可进一步提高成品性能。

钒氮合金成分控制在>0.020%即可,金相组织品粒度可达到10级以上,产品屈服强度可稳定控制在430~460MPa。

轧钢生产工艺流程1、棒材生产线工艺流程钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库(1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。

①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。

②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。

(2)、钢坯加热钢坯加热是热轧生产工艺过程中的重要工序。

①、钢坯加热的目的钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。

钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。

②、三段连续式加热炉所谓的三段即:预热段、加热段和均热段。

预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。

(一般预加热到300~450℃)加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。

均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。

③、钢坯加热常见的几种缺陷a、过热钢坯在高温长时间加热时,极易产生过热现象。

钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。

过热钢在轧制时易产生拉裂,尤其边角部位。

轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。

为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。

b、过烧钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。

过烧钢在轧制时会产生严重的破裂。

因此过烧是比过热更为严重的一种加热缺陷。

过烧钢除重新冶炼外无法挽救。

避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。

c、温度不均钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。

塑料棒材挤出工艺

塑料棒材的挤出工艺是一种生产塑料棒材的常见方法,它涉及到将塑料原料在高温下熔化后,通过挤出机挤出成型的过程。

以下是塑料棒材挤出工艺的基本步骤。

1.原料准备:选择合适的塑料原料,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等,并按照配方比例进行混合。

2.熔融:将混合好的塑料原料送入挤出机的料斗,通过加热使原料熔化成粘流态。

3.挤出:熔融的塑料在挤出机的螺杆或柱塞的推动下,通过设置有特定形状的模具(如圆形、方形、异形等)挤出成型。

4.冷却:挤出的塑料棒材在挤出机后部的冷却装置中迅速冷却,以固化成型。

5.定长切割:冷却后的塑料棒材根据需要的长度进行切割。

6.后处理:为了提高塑料棒材的性能和外观,可能需要进行后续的热处理、表面处理、涂层等工艺。

7.质量检验:对生产出的塑料棒材进行尺寸、外观、机械性能等方面的质量检验。

塑料棒材挤出工艺的关键参数包括挤出温度、挤出压力、

模具设计、冷却速度等。

这些参数需要根据所使用的塑料原料类型、所需的棒材规格和生产效率等因素进行优化。

挤出工艺可以生产出各种规格和颜色的塑料棒材,广泛应用于建筑、家具、包装、体育器材等领域。

亚克力棒材加工工艺流程-概述说明以及解释1.引言1.1 概述亚克力棒材是一种常用于制作各种工艺品和装饰品的材料。

它具有透明度高、坚固耐用、耐酸碱等特点,因此在建筑、家居、广告等行业得到广泛应用。

而亚克力棒材加工工艺流程则是指将原材料的亚克力棒通过一系列的加工步骤转化为成品的过程。

亚克力棒材加工的工艺流程主要包括材料准备、加工设备的选择与准备以及具体的加工步骤等环节。

在加工过程中,需要根据不同的加工要求选择合适的设备和工艺,以确保最终产品的质量和效果。

首先,在材料准备阶段,需要选择符合要求的亚克力棒材作为原料。

亚克力棒材有多种规格和颜色可供选择,根据具体的加工需求选择合适的规格和颜色进行加工。

同时,还需要对材料进行清洁和检查,确保表面没有明显的瑕疵和污垢。

接下来,需要选择适合的加工设备。

亚克力棒材的加工过程中常用的设备有切割机、磨削机、钻孔机等。

根据加工需求和工艺要求选择合适的设备,并进行必要的设备调试和维护工作,以保证加工过程的稳定性和效率。

最后,根据具体的加工要求,进行加工步骤的执行。

这包括切割、磨削、钻孔、雕刻等环节。

在操作过程中,需要注意安全和精确度,确保每一道工序的顺利进行。

同时,还需要根据需要进行表面处理、抛光和组装等工艺,以满足最终产品的质量和外观要求。

总结来说,亚克力棒材加工工艺流程是一个将亚克力棒材转化为成品的过程。

在整个加工过程中,需要严格控制每一个环节,从材料准备到设备选择和加工步骤的执行,都需要注意细节和精确度。

只有这样,才能保证最终产品的质量和工艺效果。

未来,随着技术的不断发展和创新,亚克力棒材的加工工艺流程也将得到进一步的优化和改进。

1.2文章结构文章结构部分可以描述整篇文章的基本组成和框架,以便读者更好地理解文章的内容和逻辑。

在这篇《亚克力棒材加工工艺流程》的长文中,文章结构包括以下几个部分:1. 引言:介绍亚克力棒材加工工艺流程的背景和重要性。

2. 正文:详细介绍亚克力棒材加工工艺的材料准备、加工设备和加工步骤。

轧钢厂棒材工艺流程

钢坯验收:钢坯质量是关系到成品质量的关键,必须经过检查验收。

钢坯加热:钢坯加热是热轧生产工艺过程中的重要工序。

钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制。

轧制:将连铸得到的坯料送入轧机进行粗轧、精轧和终轧等多道次变形加工。

倍尺剪切:从精轧机组轧出的棒材产品,经一组辊道送至成品倍尺飞剪分段剪切。

冷却:分段剪切后的棒材由冷床输入辊道和带摩擦制动滑板的滑板辊道送入冷床,冷床为步进齿条式,入口侧设有矫直板。

棒材在冷床上矫直、冷却。

剪切:剪成定尺的棒材由辊道送出,并由卸钢小车平托再移送检查台架上,经过检查、移送、短尺剔除后,合格的定尺材通过人工计数后,进行收集、人工打捆。

检验:在棒材制造的过程中,需要对产品进行质量检测和控制,以保证产品的合格率和性能。

包装:打捆后的棒材由辊道送出,成品收集台架升降链将棒材托起、移送,并安放在称量装置上。

称量后的棒材送至成品收集台架,挂标牌后由吊车吊运至成品库有序堆存。

棒材工艺教程:轧制原理1. 简介轧制是一种常用的金属加工工艺,用于将金属材料加工成条形、面板或棒材的形状。

棒材是一种常见的金属产品,广泛应用于建筑、制造和其他行业。

本教程将介绍棒材的轧制原理及相关工艺。

2. 轧制方法棒材的轧制主要有两种方法,分别是冷轧和热轧。

2.1 冷轧冷轧是指在常温下对金属进行轧制。

其主要工艺流程包括下述几个步骤:1.材料准备:选择适当的金属材料,并根据需要将其切割成合适的尺寸。

2.加热退火:将材料加热至一定温度,然后进行退火处理,以改善材料的塑性和可加工性。

3.直道轧制:将加热退火后的材料送入轧辊间,通过轧制机构的作用,将材料逐渐压制成所需的形状。

轧辊间的间隙可以根据需要进行调整,以控制棒材尺寸的精度。

4.冷却处理:轧制后的棒材需要进行冷却处理,以提高材料的强度和硬度。

5.切割定尺:将冷却后的棒材按照需要的长度进行切割。

2.2 热轧热轧是指在高温下对金属进行轧制。

其工艺流程与冷轧有所差异:1.加热:将金属材料加热至合适的温度,通常高于其再结晶温度。

高温能够提高金属的塑性,使得轧制更加容易进行。

2.轧制:将加热后的金属材料送入预热轧机中,通过轧辊的作用将材料压制成所需的形状。

3.冷却处理:热轧后的棒材需要进行冷却处理,以提高材料的强度和硬度。

4.切割定尺:将冷却后的棒材按照需要的长度进行切割。

3. 轧制原理3.1 原理介绍轧制原理可以简单地描述为:通过轧辊施加的力使金属材料发生塑性变形,从而改变其断面形状和尺寸。

轧制过程中,材料在轧辊间经历了挤压、剪切、弯曲等力的作用,最终实现了棒材的塑性变形。

3.2 轧辊和轧制力轧辊是轧机中最重要的部件之一,它们负责施加压力,并将材料引导到适当位置。

轧制力由辊缝、轧制速度、材料性质等因素决定。

对于冷轧,辊缝较小,轧制力会比热轧大;而对于热轧,辊缝较大,轧制力较小。

3.3 形变和再结晶轧制过程中,金属材料会发生塑性变形。

随着变形的进行,材料的应力和形变逐渐增加,超过一定程度后,材料内部会发生再结晶现象。