切削力的计算

- 格式:doc

- 大小:161.50 KB

- 文档页数:5

6060-t6切削力计算6060-T6是一种常见的铝合金材料,具有优良的机械性能和耐腐蚀性能。

在加工过程中,切削力是一个重要的参数,对于确定刀具的选择和加工参数具有重要的指导意义。

切削力的计算是工程设计和加工过程中的一个关键问题。

通过准确计算切削力,可以帮助工程师选择合适的切削工具和加工参数,提高加工效率和加工质量。

6060-T6铝合金的切削力计算是根据材料的机械性能和切削过程中的力学原理来进行的。

切削力的计算通常需要考虑切削速度、进给速度、切削深度、切削角度等因素。

切削速度是指切削工具在单位时间内切削材料的线速度。

切削速度的选择应根据材料的硬度和加工过程中的切削力要求来确定。

一般情况下,切削速度越高,切削力越大。

进给速度是指切削工具在单位时间内在工件上的移动距离。

进给速度的选择应根据切削力的要求和工件的加工精度来确定。

进给速度越大,切削力越大。

切削深度是指切削工具在单位时间内切削材料的厚度。

切削深度的选择应根据切削力的要求和工件的加工要求来确定。

切削深度越大,切削力越大。

切削角度是指切削工具刀具的刀尖与工件表面之间的夹角。

切削角度的选择应根据切削力的要求和工件的加工要求来确定。

切削角度越大,切削力越大。

除了上述因素外,切削力的计算还需要考虑材料的物理性质和切削工具的几何形状等因素。

根据切削力的计算结果,可以选择合适的切削工具和加工参数,以提高加工效率和加工质量。

在实际的工程设计和加工过程中,切削力的计算是一个复杂的问题,需要考虑多个因素的综合作用。

因此,工程师在进行切削力计算时,需要具备扎实的理论基础和丰富的实践经验。

6060-T6铝合金的切削力计算是工程设计和加工过程中的一个重要问题。

通过准确计算切削力,可以帮助工程师选择合适的切削工具和加工参数,提高加工效率和加工质量。

同时,切削力的计算也是一个复杂的问题,需要考虑多个因素的综合作用。

工程师在进行切削力计算时,需要具备扎实的理论基础和丰富的实践经验。

车削切削参数计算包括计算切削线速度、主轴转速、金属去除率、净功率、加工时间以及特定切削力。

这些参数的计算公式如下:

1. 切削线速度:Vc = πDn/1000(m/min),其中D为工件或刀具直径(mm),n为主轴转速(rpm)。

2. 主轴转速:n = 1000Vc/πD(rpm),其中D为工件或刀具直径(mm),Vc为切削线速度(m/min)。

3. 金属去除率:Q = F×Vc×S×η,其中F为切削截面积(mm^2),Vc为切削线速度(m/min),S为切削行程(mm),η为刀具寿命(min)。

4. 净功率:Pc = Q×Z/60,其中Q为金属去除率(cm^3/min),Z 为机械效率。

5. 加工时间:Tc = T×n,其中T为切削时间(min),n为主轴转速(rpm)。

6. 特定切削力:Kc = F×η/S,其中F为切削截面积(mm^2),η为刀具寿命(min),S为切削行程(mm)。

这些公式可以用来计算车削过程中的切削参数,有助于优化加工过程和提高生产效率。

钻孔切削力计算

钻孔切削力计算通常是根据以下几个因素进行估算:

1. 切削参数:包括钻头直径、钻头材料、钻头切削层厚度、切削速度和进给速度等。

2. 切削力系数:根据不同的材料和切削过程,可以使用经验公式或数值模拟方法确定切削力系数。

3. 刀具刚度:钻孔切削中,刀具刚度直接影响切削力的大小。

刀具刚度越大,切削力越小。

4. 材料性质:不同材料对切削力的抵抗能力不同,一般使用材料的硬度和强度来评估切削力。

根据以上因素,可以使用以下公式计算钻孔切削力:

切削力=切削力系数×切削面积

其中,切削面积可以通过以下公式计算:

切削面积=π×(钻头直径/2)²

对于特定的切削过程和材料,可以通过实验或数值模拟来确定切削力系数。

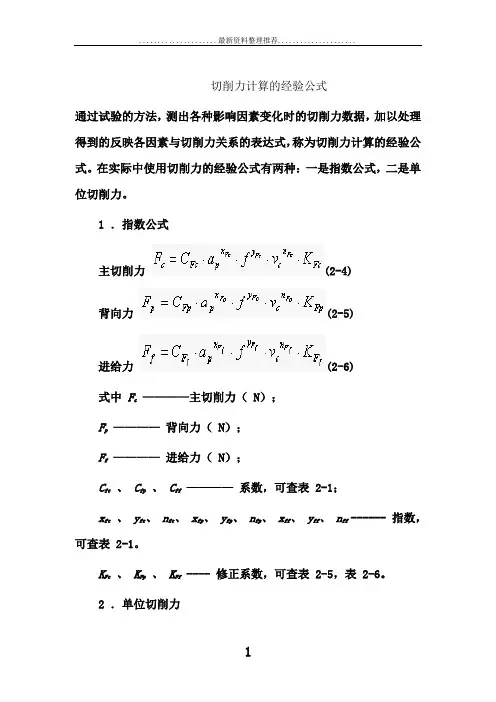

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(mm/r)0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps1.181.111.061.0310.970.960.940.925 0.9 切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

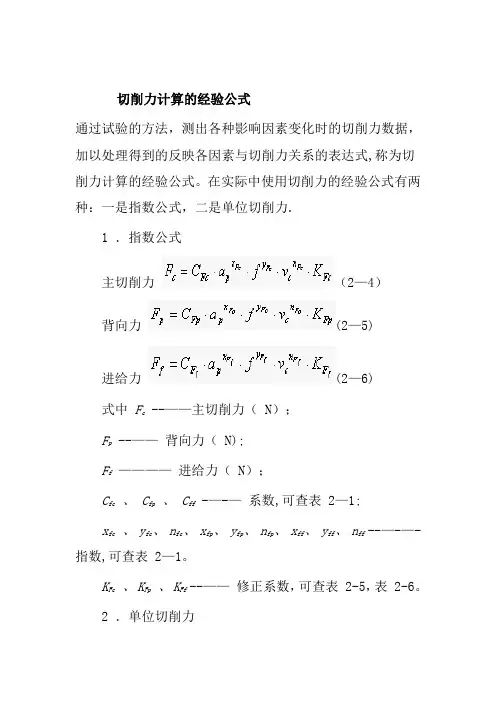

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力.1 .指数公式主切削力(2—4)背向力(2—5)进给力(2—6)式中F c --——主切削力( N);F p --——背向力( N);F f————进给力( N);C fc、 C fp、 C ff -—-—系数,可查表 2—1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff--—-—- 指数,可查表 2—1。

K Fc、 K Fp、 K Ff--——修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2—2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d)(2-7)式中A D——-———-切削面积( mm 2);a p—--——-—背吃刀量( mm);f - -—---——进给量( mm/r);h d -----—-—切削厚度( mm );b d -——-—-——切削宽度( mm).已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2—8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0。

3mm /r时,需乘以修正系数 K fkc,见表 2—3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf /(mm/r ) 0。

10.150.20.250.30.350。

40.450.5 0。

6K fkc,K fps 1.181.111.061.0310.970.960。

940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

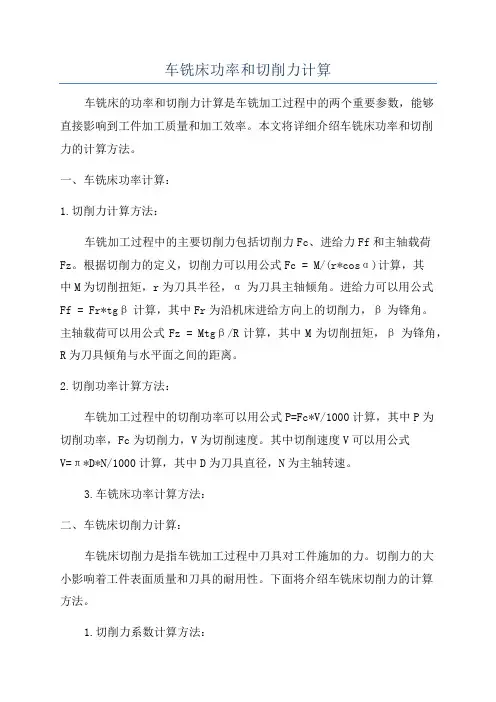

车铣床功率和切削力计算车铣床的功率和切削力计算是车铣加工过程中的两个重要参数,能够直接影响到工件加工质量和加工效率。

本文将详细介绍车铣床功率和切削力的计算方法。

一、车铣床功率计算:1.切削力计算方法:车铣加工过程中的主要切削力包括切削力Fc、进给力Ff和主轴载荷Fz。

根据切削力的定义,切削力可以用公式Fc = M/(r*cosα)计算,其中M为切削扭矩,r为刀具半径,α为刀具主轴倾角。

进给力可以用公式Ff = Fr*tgβ计算,其中Fr为沿机床进给方向上的切削力,β为锋角。

主轴载荷可以用公式Fz = Mtgβ/R计算,其中M为切削扭矩,β为锋角,R为刀具倾角与水平面之间的距离。

2.切削功率计算方法:车铣加工过程中的切削功率可以用公式P=Fc*V/1000计算,其中P为切削功率,Fc为切削力,V为切削速度。

其中切削速度V可以用公式V=π*D*N/1000计算,其中D为刀具直径,N为主轴转速。

3.车铣床功率计算方法:二、车铣床切削力计算:车铣床切削力是指车铣加工过程中刀具对工件施加的力。

切削力的大小影响着工件表面质量和刀具的耐用性。

下面将介绍车铣床切削力的计算方法。

1.切削力系数计算方法:车铣加工过程中切削力的大小与切削条件、刀具几何形状、工件材料力学性能等因素有关。

切削力系数和以上因素有关,可以通过实验或者理论计算得到。

通过实验测得的切削力系数可以用于计算不同工况下的切削力。

通过理论计算可以使用切削力模型和材料力学性能来确定切削力系数。

2.切削力计算方法:在已知切削力系数的情况下,可以通过切削力系数和切削力的定义来计算切削力。

切削力可以用公式F=Kc*Fc计算,其中F为切削力,Kc为切削力系数,Fc为主切削力。

3.切削力分力计算方法:切削力包括主切削力Fc和切削力的分力Fx和Fy。

主切削力Fc可以通过切削力的计算方法得到。

切削力的分力Fx和Fy可以用公式Fx =F*cosγ和Fy = F*sinγ计算,其中F为切削力,γ为切削角。

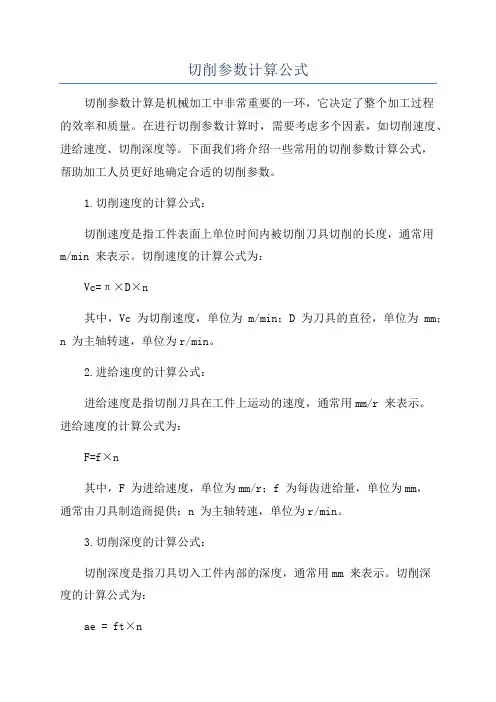

切削参数计算公式切削参数计算是机械加工中非常重要的一环,它决定了整个加工过程的效率和质量。

在进行切削参数计算时,需要考虑多个因素,如切削速度、进给速度、切削深度等。

下面我们将介绍一些常用的切削参数计算公式,帮助加工人员更好地确定合适的切削参数。

1.切削速度的计算公式:切削速度是指工件表面上单位时间内被切削刀具切削的长度,通常用m/min 来表示。

切削速度的计算公式为:Vc=π×D×n其中,Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm;n 为主轴转速,单位为r/min。

2.进给速度的计算公式:进给速度是指切削刀具在工件上运动的速度,通常用mm/r 来表示。

进给速度的计算公式为:F=f×n其中,F 为进给速度,单位为mm/r;f 为每齿进给量,单位为mm,通常由刀具制造商提供;n 为主轴转速,单位为r/min。

3.切削深度的计算公式:切削深度是指刀具切入工件内部的深度,通常用mm 来表示。

切削深度的计算公式为:ae = ft×n其中,ae 为切削深度,单位为mm;ft 为切削时每齿的切削厚度,单位为mm;n 为主轴转速,单位为r/min。

4.主轴转速的计算公式:主轴转速是指主轴每分钟旋转的圈数,通常用r/min 来表示。

主轴转速的计算公式可以根据切削速度和刀具直径来确定,公式为:n=Vc/(π×D)其中,n 为主轴转速,单位为r/min;Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm。

5.铣削切削力的计算公式:铣削切削力是在铣削过程中刀具对工件作用的力,通常用N(牛顿)来表示。

铣削切削力的计算公式为:Ft = Kc×ae×ap×fr其中,Ft 为铣削切削力,单位为N;Kc 为切削力系数;ae 为切削深度,单位为mm;ap 为轴向进给深度,单位为mm;fr 为切削速度,单位为mm/min。

切削加工常用计算公式切削加工是指通过刀具与工件之间的相对运动,将工件上的材料去除,从而形成所需的形状和尺寸的加工方法。

为了保证加工质量和效率,计算公式在切削加工中起着重要的作用。

下面是一些常用的切削加工计算公式。

1.切削速度公式切削速度是指刀具在工件上运动的速度。

它通常由转速(n)和切削刃数(z)来计算,公式如下:切削速度(v)=π×刀具直径(D)×转速(n)/10002.进给速度公式进给速度是指刀具在单位时间内前进的距离。

通常由切削速度(v)和进给速率(f)计算,公式如下:进给速度(vf)=切削速度(v)×进给速率(f)3.主轴转速公式主轴转速是指刀具在主轴上旋转的速度。

它可以通过切削速度(v)和刀具周长(C)计算,公式如下:主轴转速(n)=切削速度(v)/π×刀具周长(C)4.切削力公式切削力是指刀具在切削过程中对工件的力。

它可以由切削力系数(Kc)和切削面积(Ae)计算,公式如下:切削力(Fc)=切削力系数(Kc)×切削面积(Ae)5.切削面积公式切削面积是指刀具与工件接触面积。

它通常由刀具进给量(f)和切削宽度(h)计算,公式如下:切削面积(Ae)=刀具进给量(f)×切削宽度(h)6.加工时间公式加工时间是指完成一个工件的所需时间。

它可以通过工件长度(L)和进给速度(vf)计算,公式如下:加工时间(T)= 工件长度(L)/ 进给速度(vf)7.表面粗糙度公式表面粗糙度是指工件表面的不平滑程度。

它可以由切削速度(v)和切削深度(a)计算,公式如下:表面粗糙度(Ra)=(v×a)/(n×f)8.切削时间公式切削时间是指切削工序所需的时间。

它可以通过切削时间系数(Tc)和加工长度(L)计算,公式如下:切削时间(Tc)=切削时间系数(Tc)×加工长度(L)这些公式在切削加工中起着重要的作用,可以帮助工程师和操作员计算和调整切削参数,以获得最佳的加工质量和效率。

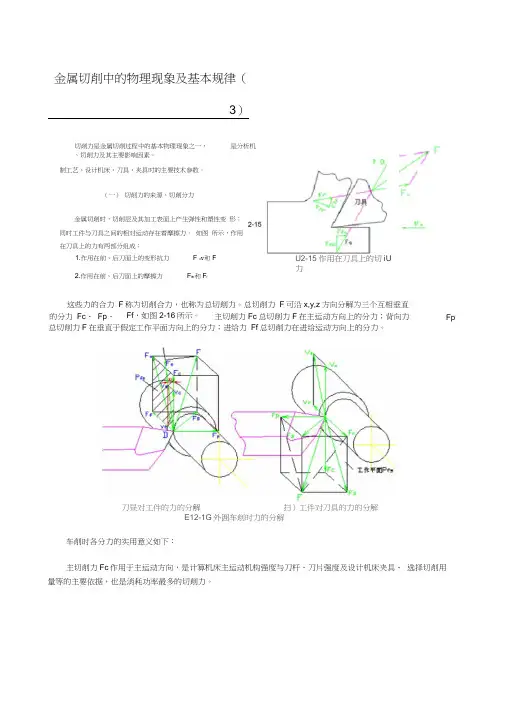

金属切削中的物理现象及基本规律(3)、切削力及其主要影响因素。

制工艺、设计机床、刀具、夹具时的主要技术参数。

(一)切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图所示,作用在刀具上的力有两部分组成:2.作用在前、后刀面上的摩擦力F f Y和F f这些力的合力F称为切削合力,也称为总切削力。

总切削力F可沿x,y,z方向分解为三个互相垂直总切削力F在垂直于假定工作平面方向上的分力;进给力Ff总切削力在进给运动方向上的分力。

车削时各分力的实用意义如下:主切削力Fc作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、选择切削用量等的主要依据,也是消耗功率最多的切削力。

1.作用在前、后刀面上的变形抗力 F n Y和F U2-15作用在刀具上的切iU力切削力是金属切削过程中的基本物理现象之一,是分析机的分力Fc、Fp、Ff,如图2-16所示。

主切削力Fc总切削力F在主运动方向上的分力;背向力Fp刀昼对工件的力的分解扫)工件对刀具的力的分解E12-1G外囲车削时力的分解背向力Fp 纵车外圆时,背向力 Fp 不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工 件在水平面内变形,影响工件精度,并易引起振动。

Fp 是校验机床刚度的必要依据。

进给力Ff 作用在机床的进给机构上,是校验进给机构强度的主要依据。

(二)切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关 系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二 是单位切削力。

1 .指数公式背向力式中Fc -------------- 主切削力(N ); Fp ----------- 背向力(N );Ff —— C fp进给力( N );C fc 、、C ff- 系数,可查表 2-1 ;X fc 、 y fc 、nfc、 x fp 、 «p 、 nfp 、 X ff 、y ff、n ff -------- 指数,可查表 2-1。

刀片切割力切削力

刀片切割力和切削力是机械加工中的重要概念,本文将分步骤阐述它们的概念、计算方法、影响因素以及应用等方面内容。

一、概念

1. 刀片切割力:刀片在切削过程中所承受的力,其大小与切削参数、材料硬度和形状、切削速度等因素有关。

2. 切削力:指在切削过程中,被切削材料对刀具所施加的力。

其大小与切削参数、材料硬度、刀具尺寸等因素有关。

二、计算方法

1. 刀片切割力的计算方法:

Fc=Kc×ae×s×kc; 其中,Fc为刀片切割力,单位为N;Kc为材料切削力系数;ae为单片切削深度,单位为mm;s为进给量,单位为mm/rev;kc为修正系数。

2. 切削力的计算方法:

Fc=kc×Kc×Ap; 其中,Ap为切削截面积,单位为mm²,kc与Kc 均为修正系数。

三、影响因素

1. 刀片切割力的影响因素:切削角、前角、后角、切削速度、单片切削深度、进给量、材料硬度以及刀具的形状等。

2. 切削力的影响因素:材料硬度、切削深度、进给量、切削物性质、刀具的形状等。

四、应用

在机械加工中,切削力和刀片切割力是非常重要的概念,可以应用于工艺设计、刀具设计、加工过程的优化以及机器的选型等方面。

例如,在选择切削参数时,需要根据切削力和刀片切割力计算出适合的参数,以达到较好的加工效果;在机械选型时,需要选择能够适应所需切削力和刀片切割力的相应机器。

总的来说,了解和掌握切削力和刀片切割力的概念、计算方法和

影响因素,可以帮助我们更好地进行机械加工,提高加工效率和质量,减少设备损坏风险。

机械设计计算公式汇总

机械设计是工程设计中的重要组成部分之一,需要掌握一定的设计知识和计算方法。

本文将介绍常见的机械设计计算公式汇总,希望能够为机械设计工作者提供一些参考。

1. 齿轮传动计算公式:

- 齿轮的基本公式:〖(tanα=n₂u₂/n₁u₁)〗^2+1=〖(d₁/d₂)〗^2 - 齿轮轮廓线齿数:Z=(2d₀/∏)tanα

- 齿轮模数: m=d₀/Z

- 齿轮载荷:Ft=2T/d₀,Fr=Ft/tanα

2. 轴承选型计算公式:

- 基本动负荷额定值:P=Fr

- 动荷重系数:f₂=C₂/P

- 等效动荷重:P_1=(X_Fr+Y_Fa)_e

- 等效动荷重系数:f_1=C_1/P_1

3. 机床切削力计算公式:

- 切削力公式:Fc=kC (k为切削力系数,C为切削力矢量和)

- 切削力系数的计算方法:k=αT^b+c

4. 泵的性能计算公式:

- 扬程公式:H=(p_2-p_1)/ρg+H_s

- 流量公式:Q=3600VA/N

- 效率计算公式:η_m=H_p/H_f

以上是机械设计中常见的计算公式,实际设计过程中需要根据具体情况进行合理的使用和调整,以确保设计方案能够达到预期效果。

车削是使用单刃刀具加工出回转体和回转曲面的应用。

在大多数情况下,刀具固定做进给运动,工件旋转为主运动。

车削是工件旋转与刀具进给两种运动的组合。

刀具沿着工件的轴线进给时,进行轴向车削;刀具在工件末端沿径向进给时进行端面车削;刀具既有轴向运动又有径向运动时进行仿形车削,可加工出锥面或曲面。

主轴转速n:工件在车床中以特定的转速旋转,每分钟旋转的圈数即为主轴转速(rpm)。

线/切削速度Vc:切削速度是切削时刀尖相对与加工表面的相对速度,单位为m/min。

给速度fn:切削进给是刀具相对于旋转工件的每转位移量,单位为mm/r。

这是决定表面加工质量以及确保切屑成形处于刀具槽型范围内的关键值。

该值不仅会影响切屑厚度,而且会影响与刀片槽型有关的切屑成形。

切削深度ap:切削深度是每次走刀工件半径方向的切除量,单位为mm。

切削深度始终垂直于刀具进给方向测量。

主偏角KAPR/切入角PSIR:切削刃与工件的接近程度通过主偏角(KAPR)表示,它是切削刃与进给方向之间的夹角。

该接近程度也可表示为切入角(PSIR),即切削刃与工件平面之间的夹角。

在为特定工序选择车刀时,主偏角是首先需要考虑的。

切削速度计算:根据转速计算切削速度。

转速一定时,切削速度因工件直径的不同而不同。

根据切削速度计算转速。

切削速度一定时,因工件直径的不同而转速不同。

一、钻孔切削力和切削力矩计算按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff刀具材料:高速钢加工方式:钻公式:Ff=309*D*f^(0.8)*(Kp)参数:D = 8参数:f = 0.1参数:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 293.839切削力矩M工件材料:灰铸铁(HB190)刀具材料:高速钢加工方式:钻公式:M=0.21*D^(2)*f^(0.8)*(Kp)参数:D = 8参数:f = 0.1参数:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 1.597二、铣削切削力计算铣削切削力计算类别:工件材料:碳钢、青铜、铝合金、可锻铸铁等刀具材料:高速钢铣刀类型:端铣刀公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294参数:ap = 1.8参数:fz = 0.5参数:D = 8参数:B = 8参数:z = 4参数:Kp = 0.75计算结果= 707.914。

切削力和夹紧力的合理计算。

在成为技术专家之前,我们都是初学者。

我们只需要确定已知的参数,然后用程序计算切削力。

一、油缸切削力和夹紧力的计算。

根据一些已知的气缸参数,我们可以使用Novex软件快速估算切削数据。

1.切削力计算。

图形计算步骤如下:(1)1N.MM转换为N.M(698N.CM/1000=0.698N.M);2N.M×102 kg(0.698×102=71.2 kg)。

2.气缸压紧力的计算。

1油缸直径换算为半径:25/20=1.25;2计算面积:1.25*1.25=1.56*3.14=4.9;3兆帕斯卡至千克:4Mpa=40kgf/cm2;4面积乘以kg:4.9×40=196;5乘以气缸数:196*3=588.8千克。

二是机床夹具设计过程中夹紧力的计算情况。

1.机械加工夹具夹紧力的计算。

机床(加工中心)液压夹具采用HLC-M32液压缸。

根据标准询价,圆柱体直径为φ32。

该夹具共使用6个液压缸。

夹紧力的计算方法如图6所示。

2,f=ps=pπ(d/2)2=4823.04n.。

根据力矩平衡(杠杆)原理,该夹具的动力臂为L1,阻力臂为L2。

公式为:功率臂长度×功率=电阻臂长度×电阻。

计算三个电阻f1、f2和f3以及夹具的夹紧力(图7)。

铣削切削力的计算。

使用下面的软件,这个过程的基本参数,如转速和进给速率。

经计算,进给力FF约为12052N,径向力FP约为12873N,主切削力Fe约为36522N。

以上计算的机床夹紧力f为53053N。

夹紧力×摩擦系数(支撑块和铝合金为0.45)=23874n>ff>fp。

当摩擦力大于进给切削力和径向切削力时,确保定位销不受力。

工件重力质量=9.8×质量=196N,小重力不影响结果,合理选择液压缸压力。

结论。

过去,油缸和钢瓶的尺寸大多由设计者的经验决定。

利用软件计算结果进行合理选型,减少了因选错造成的浪费。

车床切削力计算车床是一种常用的金属加工设备,用于加工零件的外形和内孔。

在车床加工过程中,切削力是一个重要的参数,它决定了车削的稳定性和加工质量。

因此,准确计算车床的切削力对于优化加工过程、提高加工效率和保证加工质量具有重要意义。

车床切削力计算是根据切削力理论和实验研究得出的,可以通过以下几个方面来计算:1. 切削力分量的计算车床切削力可以分为主切削力、副切削力和轴向切削力三个分量。

主切削力是指在车刀主切削方向上的切削力,副切削力是指在车刀副切削方向上的切削力,轴向切削力是指在车床主轴方向上的切削力。

主切削力的计算可以通过切削力公式来实现,该公式与材料的切削性质、切削速度、进给量和切削深度等参数有关。

副切削力和轴向切削力的计算一般通过实验测量得出。

2. 切削力的分布车床切削力的分布是指在车削过程中,切削力在不同位置的分布情况。

切削力的分布与工件材料、切削参数、切削方式以及车刀和工件的接触情况等因素有关。

切削力的分布可以通过实验测量或仿真模拟来得到。

通过分析切削力的分布情况,可以评估车削过程中的切削稳定性,以及确定切削参数的合理范围。

3. 切削力的影响因素车床切削力的大小受多种因素的影响。

主要影响因素包括材料的切削性质、切削速度、进给量、切削深度、切削方式、刀具的几何形状和刀具与工件的接触情况等。

不同的材料有不同的切削性质,因此在车削不同材料时,切削力的大小也会有所不同。

切削速度和进给量是切削过程中重要的切削参数,它们会直接影响切削力的大小。

切削深度的增加会增加切削力的大小,而切削方式的改变也会对切削力产生影响。

此外,刀具的几何形状和刀具与工件的接触情况也会对切削力产生影响。

4. 切削力的应用车床切削力的计算和分析可以为优化加工过程提供参考依据。

通过准确计算和分析切削力,可以确定合理的切削参数,提高加工效率和加工质量。

此外,切削力的计算和分析还可以用于刀具的选型和寿命评估,以及车削过程中的切削稳定性评估。

切削力的计算金属切削中的物理现象及基本规律(3)二、切削力及其主要影响因素。

切削力是金属切削过程中的基本物理现象之一,是分析机制工艺、设计机床、刀具、夹具时的主要技术参数。

(一)切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

这些力的合力F称为切削合力,也称为总切削力。

总切削力F可沿x,y,z方向分解为三个互相垂直的分力Fc、Fp、Ff,如图2-16所示。

主切削力Fc 总切削力F在主运动方向上的分力;背向力Fp 总切削力F 在垂直于假定工作平面方向上的分力;进给力Ff 总切削力在进给运动方向上的分力。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积(mm 2);------- 背吃刀量(mm);a pf - ------- 进给量(mm/r);h d -------- 切削厚度(mm );b d -------- 切削宽度(mm)。

已知单位切削力k c ,求主切削力F cF c=k c·a p·f=k c·h d·b d (2-8)式2-8中的k c是指f = 0.3mm/r 时的单位切削力,当实际进给量f大于或小于0.3mm /r时,需乘以修正系数K fkc,见表2-3。

表2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc,K fpsf /(mm/r) 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.6K fkc, K fps 1.18 1.11 1.06 1.03 1 0.97 0.96 0.94 0.925 0.9公差/值(tolerance/value)基本尺寸(basic size)偏差(deviation)上/下偏差(upper/lower deviation)配合/间隙配合/过盈配合/过渡配合(fit/clearance fit/interference fit/ transition fits)单/双边公差(unilateral/bilateral tolerance)标准/精度公差(standard/ precision tolerance)基准/特征/点/线/平面/轴线(datum/feature/point/line/ plane/axis)最大/小材料状态(M/LMC=maximum/least material condition)理论正确尺寸(theoretical size )基本尺寸(basic dimension)直径/半径(diameter/radius)直线度(straightness)平面度(flatness)圆度(circularity)圆柱度(cylindricity)线轮廓度(profile of a line)面轮廓度(profile of a surface)定向公差(orientation tolerance)平行度(parallelism)垂直度(perpendicularity)倾斜度(角度) (angularity)位置度(position)对称度(symmetry)同轴度(同心度) (concentricity)圆跳动(circular runout)全跳动(total runout)坐标尺寸(coordinate dimensioning)拔模斜度(draft angle)分型线(parting line)外圆角/内圆角拔模斜度(rounds/fillets draft) 肋材和尖角(rib and corner)顶/测/端视图(top/side/ end view)。

车床加工切削力及切削功率计算示例当加工时要效率提升唯有提高切削进给率或加大切削深度,而此时如果机台主轴功率不足,往往会因此而导致机台停机或刀具破损,以下就台中精机Vturn-36机台作为范例,计算马达功率是否能符合切削需求。

Vturn-36因须经过变速箱传动,扭力会有所更改,所以集成计算以求得正确切削力。

Vturn-36分为2000转及2500转,2000转低档时主轴与马达转速比为1 : 8.08,高档为1 : 2.66。

2500转低档转速比为1 : 6.54,高档为1 : 2.15,当了解工件切削速度时须换算成主轴马达转速,才能求得正确的切削功率。

(一)切削功率计算公式:Ne(Kw) = (Ap x FX Vcx Ks) -(60x 103心)Ap(mm):切肖U深度F(mm/rev):每转进给量Vc(m/min):切削速度Ks(N/mm2):比切削力(查表)n:机床总效率(80%或90%)Ne(Kw):所须功率例题:加工外径200mm低碳钢,单边切深3mm,切削速度120m/min, 进给率0.2mm/rev求所须功率。

解答:Ne= (3 x 0.2X 120X 2600)-(60x 1000X 0.8) = 3.9Kw(二)切削扭力计算:因Vturn-36有经过变速箱传动低速档齿轮比为 1 : 2.4,所以马达扭力可提升2.4倍。

高速档齿轮比为1 : 0.79,所以马达扭力降为0.79倍。

T(N-m) = Apx KsX f x rAp(mm):切削深度Ks(N/mm2):比切削力(查表)f(mm/rev):每转进给量T(N-m ):切削阻抗扭矩r(m):切削工件半径例题:加工外径200mm低碳钢,单边切深3mm,切削速度120m/min,进给率0.2mm/rev求所须扭矩。

解答:T= 3x 2600X 0.2x 0.1 = 156(N-m)(三)切削转速计算:N=(Vc x 1000)/(D x 3.14)N(rpm厂主轴转速Vc(m/min):切削速度/D(mm) :工件直径由上面例题算出工件转速 N = (120x1000)宁(200x 3.14)= 191rpm所以要加工此工件所须条件为:(1)功率=3.9Kw⑵扭矩=156N-m⑶转速=191rpm(四)审查主轴马达是否有足够切削力加工此工件:以Vturn -36双段2000rpm/a 22i马达为审查机种。

金属切削中的物理现象及基本规律(3)

二、切削力及其主要影响因素。

切削力是金属切削过程中的基本物理现象之一,是分析机

制工艺、设计机床、刀具、夹具时的主要技术参数。

(一) 切削力的来源、切削分力

金属切削时,切削层及其加工表面上产生弹性和塑性变

形;同时工件与刀具之间的相对运动存在着摩擦力。如图 2-15

所示,作用在刀具上的力有两部分组成:

1. 作用在前、后刀面上的变形抗力 Fnγ 和 Fnα ;

2. 作用在前、后刀面上的摩擦力Ffγ 和 Ffα 。

这些力的合力 F称为切削合力,也称为总切削力。总切削力 F可沿 x,y,z方向分解为三个互相垂直

的分力 Fc、 Fp、 Ff,如图 2-16所示。 主切削力 Fc 总切削力 F在主运动方向上的分力;背向力 Fp

总切削力 F在垂直于假定工作平面方向上的分力;进给力 Ff 总切削力在进给运动方向上的分力。

车削时各分力的实用意义如下:

主切削力 F c 作用于主运动方向,是计算机床主运动机构强度与刀杆、刀片强度及设计机床夹具、

选择切削用量等的主要依据,也是消耗功率最多的切削力。

背向力 F p 纵车外圆时,背向力 F p不消耗功率,但它作用在工艺系统刚性最差的方向上,易使工

件在水平面内变形,影响工件精度,并易引起振动。 F p是校验机床刚度的必要依据。

进给力 F f 作用在机床的进给机构上,是校验进给机构强度的主要依据。

(二)切削力计算的经验公式

通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关

系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二

是单位切削力。

1 .指数公式

主切削力 (2-4)

背向力 (2-5)

进给力 (2-6)

式中 Fc ————主切削力( N);

Fp ———— 背向力( N);

Ff ———— 进给力( N);

Cfc 、 Cfp 、 Cff ———— 系数,可查表 2-1;

xfc 、 yfc、 nfc、 xfp、 yfp、 nfp、 xff、 yff、 n

ff

------ 指数,可查表 2-1。

KFc 、 KFp 、 KFf ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力

单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)

式中 AD -------切削面积( mm 2);

a

p

------- 背吃刀量( mm);

f - ------- 进给量( mm/r);

h

d

-------- 切削厚度( mm );

b

d

-------- 切削宽度( mm)。

已知单位切削力 kc ,求主切削力 Fc

Fc=kc·ap·f=kc·hd·bd (2-8)

式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘

以修正系数 Kfkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 Kfkc, Kfps

f

/(mm/r) 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.6

Kfkc , Kfps 1.18 1.11 1.06 1.03 1 0.97 0.96 0.94 0.925 0.9

公差/值(tolerance/value)

基本尺寸(basic size)

偏差(deviation)

上/下偏差(upper/lower deviation)

配合/间隙配合/过盈配合/过渡配合(fit/clearance fit/interference fit/ transition fits)

单/双边公差(unilateral/bilateral tolerance)

标准/精度公差(standard/ precision tolerance)

基准/特征/点/线/平面/轴线(datum/feature/point/line/ plane/axis)

最大/小材料状态(M/LMC=maximum/least material condition)

理论正确尺寸(theoretical size )

基本尺寸(basic dimension)

直径/半径(diameter/radius)

直线度(straightness)

平面度(flatness)

圆度(circularity)

圆柱度(cylindricity)

线轮廓度(profile of a line)

面轮廓度(profile of a surface)

定向公差(orientation tolerance)

平行度(parallelism)

垂直度(perpendicularity)

倾斜度(角度) (angularity)

位置度(position)

对称度(symmetry)

同轴度(同心度) (concentricity)

圆跳动(circular runout)

全跳动(total runout)

坐标尺寸(coordinate dimensioning)

拔模斜度(draft angle)

分型线(parting line)

外圆角/内圆角拔模斜度(rounds/fillets draft)

肋材和尖角(rib and corner)

顶/测/端视图(top/side/ end view)