氧化铜矿浮选工艺

- 格式:pdf

- 大小:226.23 KB

- 文档页数:4

氧化铜浮选工艺

氧化铜浮选工艺是一种常用的选矿工艺,用于从矿石中分离和提取氧化铜。

该工艺主要利用浮选剂与铜矿物颗粒之间的吸附作用,通过气泡上浮等方式将含铜矿物与脉石分离。

以下是氧化铜浮选工艺的一般步骤:

1.破碎与磨矿:首先,将矿石进行破碎和磨矿处理,使其颗粒尺

寸满足浮选要求。

这一步骤的目的是增加矿石的比表面积,提高浮选效果。

2.浸泡与搅拌:将破碎后的矿石与适量的水混合,并进行搅拌。

这个过程中可以加入一些化学药剂,如调整pH值的药剂、抑

制剂等,以提高浮选效果。

3.添加浮选剂:在浸泡和搅拌的过程中,向矿浆中加入浮选剂。

浮选剂的选择应根据矿石的性质和浮选条件来确定。

常用的浮选剂包括硫化钠、黄药、黑药等。

4.浮选分离:将加入浮选剂后的矿浆送入浮选机进行浮选分离。

在浮选机中,通过搅拌和充气使矿浆中的气泡与铜矿物颗粒发生吸附作用,形成泡沫层。

泡沫层中的含铜矿物被刮出并收集起来,而尾矿则从浮选机的底部排出。

5.精矿处理:收集到的含铜泡沫经过进一步的处理,如洗涤、浓

缩和干燥等,最终得到氧化铜精矿。

需要注意的是,氧化铜浮选工艺的具体操作条件和参数应根据矿石的性质、浮选剂的类型以及浮选机的型号等因素进行调整和优化。

此外,为了提高浮选效果,还可以采用一些辅助措施,如添加抑制剂、调整矿浆的pH值等。

立志当早,存高远氧化铜矿浮选方法介绍常见的主要氧化铜矿物有:孔雀石(CuC03-Cu(OH)2,含铜57.4%,密度4g/cm3,硬度4);蓝铜矿(石青,2CUC03.Cu(OH)2,含铜55.2%,密度4g/cm3,硬度4)。

其次有:硅孔雀石(CuSi03-2H20,含铜36.2%,密度2~2.2g/cm3,硬度2~4)及赤铜矿(CU20,含铜88.8%,密度5.8~6.2g/cm3,硬度3.5~4)。

脂肪酸类捕收剂对有色金属氧化矿物具有良好的捕收性,但因选择性差(特别当脉石是碳酸盐矿物时),精矿品位不易提高。

黄药类捕收剂中仅高级黄药对有色金属氧化矿物有一定捕收作用。

但未经硫化,直接用黄药浮选氧化铜矿时因成本高在工业上未得到应用。

实践上得到应用的方法有:1、硫化法-最为普遍,工艺简单,凡能进行硫化的氧化铜矿均可用此法进行浮选。

经硫化后的氧化矿具有硫化矿的性质,可用黄药进行浮选。

孔雀石和蓝铜矿很容易用硫化钠硫化,而硅孔雀石和赤铜矿较难硫化。

硫化时硫化钠用量可达1~2kg/(t 原矿)。

因硫化钠等硫化剂本身易氧化,作用时间短,生成的硫化膜不稳固,强烈搅拌容易脱落,所以应分批添加,并不需预先搅拌,直接加入浮选机第一糟。

硫化时,矿浆pH 值越低,硫化越快。

矿泥多、需分散时应加分散剂,通常用水玻璃。

捕收剂一般用丁基黄药或同黑药混合使用。

矿浆pH 值通常保持9 左右,过低时,可适量添加石灰。

2、有机酸浮选法-有机酸及其皂类可很好地浮选孔雀石及蓝铜矿。

如脉石矿物不是碳酸盐类矿物时可用此法。

否则,将使浮选失去选择性。

当脉石中含有大量可浮的铁、锰矿物时,会产生同样的效果,使浮选指标变坏。

用有机酸类捕收剂进行浮选时,通常还要加碳酸钠、水玻璃、磷酸盐作脉石的抑制剂和矿浆调整剂。

也有混合应用硫化法与有机酸浮选法的实例。

先用硫化钠及黄药浮起硫化铜。

氧化铜矿浮选技术一、前言氧化铜矿是一种重要的铜矿资源,其开采和利用对于国家经济发展具有重要意义。

氧化铜矿的浮选技术是目前应用最广泛的提取方法之一,本文将详细介绍氧化铜矿浮选技术的原理、工艺流程、影响因素以及优化措施。

二、原理氧化铜矿浮选技术是通过将氧化铜矿与药剂混合后进行搅拌和吹泡,使得氧化铜矿中的铜离子被药剂吸附到泡沫表面上,从而实现铜的分离和提取。

该技术主要依靠药剂与氧化铜矿之间的物理和化学作用来实现分离。

三、工艺流程1. 粗选阶段:将经过初步粉碎和筛分后的原料进行粗选,去除掉其中较多的杂质和非金属物质。

2. 中选阶段:将粗选后的物料进行中选处理,通过调整药剂种类和用量等参数来实现对于含铜量较高的部分进行提取。

3. 精选阶段:将中选后的物料进行精选处理,通过再次调整药剂种类和用量等参数来提取残留的铜矿石。

四、影响因素氧化铜矿浮选技术的效果受到多种因素的影响,主要包括以下几个方面:1. 药剂种类和用量:药剂种类和用量是影响氧化铜矿浮选效果最为重要的因素之一。

2. 搅拌速度和时间:搅拌速度和时间对于氧化铜矿浮选过程中泡沫生成和控制起着关键作用。

3. 浮选机型号和规格:不同规格、型号的浮选机对于氧化铜矿浮选效果也会产生不同的影响。

4. 环境条件:环境条件如温度、湿度等也会对于氧化铜矿浮选产生一定影响。

五、优化措施针对以上影响因素,可以采取以下优化措施来提高氧化铜矿浮选技术效率:1. 选择合适的药剂种类和用量,通过实验确定最佳使用方案。

2. 控制搅拌速度和时间,保证泡沫生成和控制的稳定性。

3. 选择合适的浮选机型号和规格,根据生产需求进行合理配置。

4. 优化环境条件,如保持温度、湿度等在合适范围内。

六、总结氧化铜矿浮选技术是一种重要的铜矿提取方法,其原理简单、工艺流程清晰。

但是其效果受到多种因素的影响,需要根据实际情况进行优化措施。

通过对于药剂种类和用量、搅拌速度和时间、浮选机型号和规格以及环境条件等方面进行优化可以提高氧化铜矿浮选技术效率,实现更加高效的铜矿提取。

氧化铜的浮选方法一、氧化铜的性质与浮选难点。

1.1氧化铜的性质。

氧化铜是一种重要的铜矿物,它的性质比较复杂。

氧化铜矿物的种类多样,有孔雀石、蓝铜矿等。

这些矿物的晶体结构、化学成分有所不同。

就拿孔雀石来说,它颜色翠绿,非常漂亮,像翡翠一样。

它的化学组成主要是碱式碳酸铜,这种成分使得它的表面性质与硫化铜矿物有很大区别。

1.2浮选难点。

氧化铜的浮选可不容易。

它不像硫化铜矿物那样容易与黄药等传统浮选药剂发生作用。

氧化铜矿物表面亲水性较强,就像一个调皮的孩子,不太愿意和浮选药剂好好结合。

而且它的嵌布粒度往往不均匀,有的颗粒大,有的颗粒小得可怜,这就给浮选过程中的捕收和分离带来了很大的挑战。

二、浮选氧化铜的药剂选择。

2.1捕收剂。

要浮选氧化铜,选对捕收剂是关键。

胺类捕收剂是常用的一种。

胺类捕收剂就像一群热情的小助手,它们能够与氧化铜矿物表面发生作用。

但是胺类捕收剂也有缺点,它的选择性有时候不太好,就像一个粗心大意的人,会把一些其他矿物也一起捕收上来。

所以有时候还得配合其他药剂来提高选择性。

还有羟肟酸类捕收剂,这可是个厉害的角色,它对氧化铜矿物有较好的捕收能力,就像一个精准的狙击手,能够专门瞄准氧化铜矿物。

2.2调整剂。

调整剂在氧化铜浮选中也不可或缺。

硫化钠就是一种常用的调整剂。

它就像一个神奇的魔术师,能把氧化铜矿物的表面性质改变一下,让它变得更容易被捕收剂捕捉。

还有磷酸类调整剂,它可以调节矿浆的酸碱度等性质,就像一个细心的管家,把浮选的环境打理得井井有条。

三、浮选工艺。

3.1硫化浮选法。

硫化浮选法是比较常见的浮选氧化铜的方法。

这个方法就像给氧化铜矿物穿上一件硫化的“外衣”。

先加入硫化剂把氧化铜矿物表面硫化,然后再用捕收剂进行浮选。

不过这个过程得掌握好火候,硫化剂的用量要恰到好处,少了硫化不完全,多了又会产生负面影响,就像做菜放盐一样,得不多不少才合适。

3.2直接浮选法。

直接浮选法也有人尝试。

这种方法就像直接和氧化铜矿物正面交锋。

新型环保铜矿选矿设备铜矿石浮选技术铜矿的选矿方法和选铜矿工艺流程(1)浸染状铜矿石的浮选一般采用比较简单的流程,经一段磨矿,细度-200网目约占50%~70%,1次粗选,2~3次精选,1~2次扫选。

如铜矿物浸染粒度比较细,可考虑采用阶段磨选流程。

处理斑铜矿的选矿厂,大多采用粗精矿再磨—精选的阶段磨选流程,其实质是混合—优先浮选流程。

先经一段粗磨、粗选、扫选,再将粗精矿再磨再精选得到高品位铜精矿和硫精矿。

粗磨细度-200网目约占45%~50%,再磨细度-200网目约占90%~95%。

(2)致密铜矿石的浮选致密铜矿石由于黄铜矿和黄铁矿致密共生,黄铁矿往往被次生铜矿物活化,黄铁矿含量较高,难于抑制,分选困难。

分选过程中要求同时得到铜精矿和硫精矿。

通常选铜后的尾矿就是硫精矿。

如果矿石中脉石含量超过20%~25%,为得到硫精矿还需再次分选。

处理致密铜矿石,常采用两段磨矿或阶段磨矿,磨矿细度要求较细。

药剂用量也较大,黄药用量100g/(t原矿)以上,石灰8~10kg(t原矿)以上。

矿山一般选矿工艺原矿→一段破碎→二段破碎→料仓→给料→球磨→分级→浮选→再浮选→浓缩取样单金属矿浮选原则流程单金属矿浮选原则流程的选择,主要取决于矿石中有用矿物的嵌布粒度特性。

一般多为不均嵌布,由于有益矿物和脉石硬度不同,易于泥化,影响回收率,制定选别流程的原则是尽最使有用矿物经粗选、扫选得粗精矿或中矿,然后再磨再选,对于嵌布不均的有益矿物在粗磨的条件下能产出部分合格精矿,粗选尾矿进行再磨再选或得粗精矿再磨再选,而得第二种合格精矿。

处理复杂不均嵌布矿石时,由于该类矿石有用矿物嵌布不均,连生体解离范围较广,有时要用三段磨矿三段选别的流程。

处理含大量原生泥和可溶性盐类矿石时,由于矿泥和矿砂选别工艺不一样,一般用泥砂分选流程。

多金属矿浮选原则流程多金属矿浮选是指两种有益矿物以上的金属矿浮选,选别流程…般有优先浮选、混合浮选然后分离浮选和优先、混合浮选兼有的选别流程。

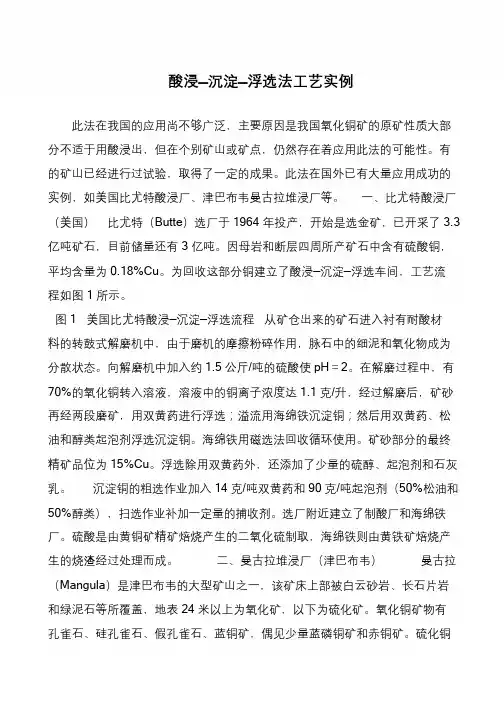

世上无难事,只要肯攀登酸浸—沉淀—浮选法工艺实例此法在我国的应用尚不够广泛,主要原因是我国氧化铜矿的原矿性质大部分不适于用酸浸出,但在个别矿山或矿点,仍然存在着应用此法的可能性。

有的矿山已经进行过试验,取得了一定的成果。

此法在国外已有大量应用成功的实例,如美国比尤特酸浸厂、津巴布韦曼古拉堆浸厂等。

一、比尤特酸浸厂(美国)比尤特(Butte)选厂于1964 年投产,开始是选金矿,已开采了3.3 亿吨矿石,目前储量还有3 亿吨。

因母岩和断层四周所产矿石中含有硫酸铜,平均含量为0.18%Cu。

为回收这部分铜建立了酸浸—沉淀—浮选车间,工艺流程如图1 所示。

图1 美国比尤特酸浸—沉淀—浮选流程从矿仓出来的矿石进入衬有耐酸材料的转鼓式解磨机中,由于磨机的摩擦粉碎作用,脉石中的细泥和氧化物成为分散状态。

向解磨机中加入约1.5 公斤/吨的硫酸使pH=2。

在解磨过程中,有70%的氧化铜转入溶液,溶液中的铜离子浓度达1.1 克/升,经过解磨后,矿砂再经两段磨矿,用双黄药进行浮选;溢流用海绵铁沉淀铜;然后用双黄药、松油和醇类起泡剂浮选沉淀铜。

海绵铁用磁选法回收循环使用。

矿砂部分的最终精矿品位为15%Cu。

浮选除用双黄药外,还添加了少量的硫醇、起泡剂和石灰乳。

沉淀铜的粗选作业加入14 克/吨双黄药和90 克/吨起泡剂(50%松油和50%醇类),扫选作业补加一定量的捕收剂。

选厂附近建立了制酸厂和海绵铁厂。

硫酸是由黄铜矿精矿焙烧产生的二氧化硫制取,海绵铁则由黄铁矿焙烧产生的烧渣经过处理而成。

二、曼古拉堆浸厂(津巴布韦)曼古拉(Mangula)是津巴布韦的大型矿山之一,该矿床上部被白云砂岩、长石片岩和绿泥石等所覆盖,地表24 米以上为氧化矿,以下为硫化矿。

氧化铜矿物有孔雀石、硅孔雀石、假孔雀石、蓝铜矿,偶见少量蓝磷铜矿和赤铜矿。

硫化铜。

氧化铜矿的选矿工艺嘿,朋友们!今天咱就来唠唠氧化铜矿的选矿工艺。

你说这氧化铜矿啊,就像是一群调皮的小孩子,得用对方法才能把它们好好地“管教”出来。

选矿工艺呢,就是我们管教这些“小孩子”的手段啦。

咱先来说说破碎这一步。

这就好比是给这些矿石来个“下马威”,把它们大块大块的身子给弄碎了,变得小一些,好进行下一步的操作呀。

你想想看,要是矿石都那么大个儿,后面的工序咋进行呀,对吧?然后就是磨矿啦,这就像是给矿石来个“精细打磨”。

把它们磨得细细的,让有用的矿物和杂质更好地分离开来。

这就像是把混在一起的各种东西仔细地分拣出来一样。

接下来可就到关键步骤啦,浮选!这就像是一场“选美比赛”。

通过加入各种药剂,让有用的矿物像漂亮的姑娘一样“脱颖而出”,浮到表面上来,而那些杂质呢,就只能乖乖地待在下面啦。

这过程可神奇了呢,就好像有一双神奇的手在操控着一切。

再说说脱水吧,这就像是给选出来的宝贝们“擦干身子”。

把它们身上多余的水分去掉,让它们变得干干净净、清清爽爽的。

你说这选矿工艺是不是很有意思呀?就像变魔术一样,能把那些藏在矿石里的宝贝给变出来。

可别小看了这每一步哦,要是哪一步没做好,那可就像做饭时盐放多了或者火候没掌握好一样,最后的结果可就不那么完美啦。

而且啊,不同的氧化铜矿还得用不同的方法呢,这就跟每个人都有自己的脾气似的,得顺着来。

在实际操作中,选矿工人就像是一群经验丰富的大厨,精心地烹饪着每一道“菜肴”。

他们要时刻关注着每一个环节,稍有不慎就可能影响到最终的结果。

咱再想想,如果没有这些选矿工艺,那些氧化铜矿不就被白白浪费了吗?那多可惜呀!所以说呀,这选矿工艺可真是太重要啦,它能让那些原本不起眼的矿石变得闪闪发光,为我们的生活带来各种好处呢。

总之呢,氧化铜矿的选矿工艺就是这么神奇又重要,它让我们能更好地利用这些自然资源,为我们的生活增添更多的精彩!原创不易,请尊重原创,谢谢!。

立志当早,存高远氧化铜矿石的浮选及实例一、自然界含铜矿物有硫化铜矿物及氧化铜矿物(一)硫化铜矿物黄铜矿:CuFeS2 辉铜矿:Cu2S 斑铜矿:Cu5FeS4 铜蓝:CuS 黝铜矿:4Cu2S·Sb2S3 砷黝铜矿:4Cu2S·AsS3(二)氧化铜矿物赤铜矿:Cu2O 黑铜矿:CuO 蓝铜矿:2CuCO3·Cu(OH)2 孔雀石:CuCO3·Cu(OH)2 硅孔雀石:CuSi03·2H2O 氯铜矿:CuCl2·3Cu(OH)2 胆矾:CuSO4·5H2O 氧化铜矿石的可浮性,一般较硫化铜矿石的可浮性差,并且受矿物中铜的存在形态和脉石的组成等条件的影响较大,例如:铜是以碳酸盐的形态(孔雀石、蓝铜矿)存在时,可浮性相对较好,以硅酸盐的形态存在(硅孔雀石)可浮性就较差,游离的氧化铜容易浮游,结合氧化铜基本上不能用单一的浮选法回收。

凡成单独状态存在的氧化铜矿物称为游离氧化铜,所有的游离氧化铜均能溶于氰化物的溶液中,当铜与脉石(例如氢氧化铁)胶结在一起成某种形态存在的氧化铜矿物称为结合氧化铜,其胶结的型式是多种多样的,可以机械方式成为脉石中极细分散的铜矿物之包裹体,也可以是化学方式成类质同象,也可以成吸附型的色染体,所有的结合氧化铜均不能溶于氰化物溶液中。

结合铜在氧化铜中的百分含量称为结合率。

脉石矿物以硅质为主的(例如石英)较易浮选,以碳酸盐类为主的(例如方解石,白云石等),就较困难一些,如果含有较多量的氢氧化铁和粘土质矿泥时,特别是它们之间成紧密结合时分选就更困难。

二、氧化矿物的浮选大多采用硫化法由于硫化之后氧化矿获得很高的浮选速度,所以第一次粗选的头1-2 槽直接产出精矿产品。

药剂的添加方式对氧化铜矿的浮选有特殊的意义,特别是硫化钠,它既是氧化铜矿的活化剂又是硫化铜矿的抑制剂,所以在添加时按量不。

氧化铜:氧化铜的浮选方法氧化铜是一种常见的铜矿石,在铜的采矿和冶炼工作中有着重要的地位。

而浮选法是氧化铜矿石的常用选矿方法。

本文将就氧化铜浮选方法进行详细介绍。

氧化铜的性质氧化铜是一种常见的铜矿石,通常呈黑色或深绿色,具有一定的坚硬度。

氧化铜的分子式为CuO,化学性质比较稳定。

氧化铜的浮选方法浮选法是一种选矿方法,可以通过物理化学方法对含有目标矿物的原料进行分离,是氧化铜的主要选矿方法之一。

氧化铜浮选方法主要有以下几个步骤。

矿物粉碎与磨制首先需要将氧化铜矿石进行粉碎和磨制,以便使其尺寸达到浮选的要求。

一般情况下,采用球磨机进行磨制,可以得到粒度较为均匀的氧化铜矿石粉末。

氧化铜的激发在进行氧化铜浮选前,需要对氧化铜进行激发,使其表面带有一定的电荷,并吸附浮选剂。

常用的激发试剂为分子比重较小、挥发性较强的吸附剂,例如丙酮、甲醛等。

氧化铜的捕集在进行浮选时,需要将氧化铜粉末与浮选剂混合,并进行搅拌使其均匀分布。

常用的浮选剂为吸附性较强的十二烷基硫酸钠等有机化合物。

此时,氧化铜会与浮选剂之间产生化学反应,并被浮选剂捕集。

氧化铜的分离与回收为了分离氧化铜和浮选剂,可以采用气泡浮选法。

将气泡通过设备通入混合物中,浮选剂会与氧化铜共同吸附在气泡表面上,然后上升到矿泡顶部,被刮板收集。

收集后的氧化铜可以进一步进行烧结、熔炼等工艺,回收铜元素。

总结通过以上介绍,我们可以了解到氧化铜的浮选方法主要是针对氧化铜矿石进行的,主要包括矿物粉碎与磨制、氧化铜的激发、氧化铜的捕集、氧化铜的分离与回收等步骤。

这些步骤可以分离氧化铜和浮选剂,并回收铜元素,是氧化铜选矿中常用的方法。

氧化铜矿的浮选随着高品位硫化铜矿资源的不断开采, 难选氧化铜矿的利用越来越受到人们的重视。

自然界中已发现的含铜矿物约有170多种, 其中氧化铜矿物约有100多种。

在具有工业价值的铜矿中, 氧化铜矿和混合铜矿占世界铜矿的10% -15% , 约占铜金属量的25% 。

我国铜资源中, 氧化铜矿约占25% 。

除大多数硫化铜矿床上部有氧化带外, 还有藏量巨大的独立氧化铜矿床。

因此, 开发利用氧化铜矿石是选矿的重要研究课题。

一.氧化铜矿物及其可浮性常见的氧化铜矿物有孔雀石、蓝铜矿、赤铜矿、硅孔雀石等。

孔雀石( CuCO3•Cu (OH)2) 含Cu57.7% , 其可浮性较好, 可用脂肪酸或羟肟酸钠直接浮选, 也可以用硫化钠硫化后用高级黄药浮选。

硫化时, 加硫酸铵有促进其硫化的作用。

蓝铜矿( 2CuCO3•Cu(OH)2 )含Cu 55.5%, 其可浮性与孔雀石相近, 只是硫化浮选时, 硫化时间较长。

赤铜矿( Cu2O)含Cu 88.9% , 可浮性与孔雀石相近。

硅孔雀石( CuS i O3•n H2O )含Cu 36.1%, 表面亲水性较强, 不容易被硫化钠等硫化剂硫化﹔ pH = 4时, 加硫化氢、硫化钠和硫酸铵, 可以将其部分硫化, 然后用高级黄药浮选。

硅孔雀石能用脂肪酸捕收, 但浮选性质与脉石相似, 难于分选, 而羟肟酸和一些特殊的捕收剂, 能够起到比较好的效果。

二.氧化铜矿石的类型氧化铜矿石可划分为如下七个类型﹕( 1)孔雀石型: 矿物以孔雀石为主, 其它含量较少, 属易选矿石, 可用硫化浮选法分选。

( 2)硅孔雀石型: 矿物以硅孔雀石为主, 脉石为硅酸盐类, 矿石属难选型, 可用化学选矿法、离析-浮选法处理。

( 3)赤铜矿型: 以赤铜矿和孔雀石为主, 原矿铜品位高, 不论脉石为何种类型, 此类矿石可采用浮选法处理。

( 4)水胆矾型: 以铜的矾类矿物为主, 具有中等可选性, 可用浮选或化学选矿法直接回收;若脉石为碳酸盐矿物, 则可采用联合法处理。

立志当早,存高远

氧化铜矿浮选新药剂

在我国的铜资源中,氧化铜矿约占四分之一。

大多数铜矿床上部有氧化带,甚至有的已形成独立的大中型氧化铜矿床。

为此,开发和利用氧化铜矿,对于我国铜工业的发展具有重要意义。

1. 氧化铜矿的可选性

氧化铜矿一般见于矿床上部的氧化带。

由于氧化带的物理化学条件极为复杂,所以,氧化矿的矿物组成、结构构造也是很复杂的。

氧化铜矿的可选性取决铜矿物的种类、脉石的组成、矿物与脉石共生关系以及含泥量的多少等因素。

2 氧化铜选矿方法介绍

氧化铜矿的浮选分为直接浮选和硫化浮选。

直接浮选是最早应用的不用硫化钠活化,直接利用捕收剂浮选的方法,包括脂肪酸浮选法、胺类浮选法、中性油乳浊液浮选法和鳌合捕收剂浮选法等。

由于氧化铜矿大都是氧化率高、含泥量大、结合铜含量高、细粒不均匀嵌布、氧硫混杂、多种矿物共存等特点,因此捕收剂很难吸附到矿物表面,需经过硫化处理,才能使氧化铜矿物表面发生根本的变化。

硫化浮选也就是在氧化铜矿浆中加入硫化钠等硫化剂进行硫化,然后添加黄药类捕收剂浮选。

作为常规的浮选氧化铜的方法已经很难适应当前复杂难选氧化铜的需要了,新药剂、新工艺、联合浮选流程越来越成为浮选难选氧化铜的发展趋势。

3 浮选氧化铜的新药剂

由于氧化矿对浮选药剂的要求比硫化矿要高,作为单一的直接硫化很难达到预期的效果,所以一些组合药剂常用于氧化矿的浮选。

下面重点介绍最新的浮选氧化铜矿的药剂A5。

氧化铜的矿选矿方法

一般来说,氧化铜矿选矿工艺主要是利用氧化铜矿物的可浮性。

最常见的氧化铜矿物是孔雀石和蓝铜矿,其次是硅孔雀石和赤铜矿,有时也会碰到硫酸盐和其它可溶性盐类。

目前,氧化铜矿选矿可供选择的主要方案有:1)浮选(包括优先浮选和混合浮选);2)浸出-沉淀-浮选;3)浸出-浮选(浸渣浮选)。

下面分别为您介绍:

1、氧化铜矿选矿之单一浮选方案。

根据国内外已有经验,一般简单氧化铜矿经硫化后有可能用黄药进行浮选。

2、氧化铜矿选矿之浸出-沉淀-浮选。

当矿石含泥量较高,氧化铜矿和硫化铜矿兼有的情况下,一般采用浸出-沉淀-浮选法。

3、氧化铜矿选矿之浸出-浮选(浸渣浮选)。

此方案包括酸浸-浮选和水浸-浮选,采用这一方案比较适合复杂难选矿石。

浸出后渣、液分别处理,浸液中的铜可用一般方法提取,如加铁粉置换,硫化钠沉淀等方法,也可用萃取剂萃取,使其增浓净化,然后直接电解,生产电解铜。

近年来对难选氧化铜矿,还可采用浸出-置换-磁选法、离析浮选法、细菌浸出法等方案,或直接用水冶、火法冶金等方法处理。

书山有路勤为径,学海无涯苦作舟

关于氧化铜的硫化浮选工艺全面介绍

当前氧化铜的选别方法有很多种,一般常用也较为有效的还是浮选工艺,浮选后硫化后用黄药捕收仍是处理氧化铜矿的主要方法。

下面我们就全面介绍硫化浮选法的工艺。

此法是将氧化铜矿物先用硫化钠或其他硫化剂(如硫氢化钠)进行硫化,然后用黄药作捕收剂进行浮选。

硫化时,矿浆的pH 值愈低,硫化进行得愈快。

而硫化钠等硫化剂易于氧化,作用时间短,所以使用硫化方法浮选氧化铜矿时,硫化剂是分希添加。

硫酸铵和硫酸铝有助于氧化矿物的硫化,因此硫化浮选时加入该两种药剂可以显著地改善浮选效果。

可用硫化法处理的氧化铜矿物,主要是铜的碳酸盐类,如孔雀石、蓝铜矿等;也可用于浮选赤铜矿,而硅孔雀石如不预先进行特殊处理,则其硫化效果很差,不能硫化。

近些年来,国内外有人用多硫化钠作硫化剂,来硫化浮选孔雀石和硅孔雀石。

如美国的S-Chander 教授采用四硫化钠和硫化钠来硫化浮选孔雀石,并采用多种测试手段从不同侧面论证了四硫化钠与硫化钠相比,不仅减少了黄药的用量,而且大大提高了浮选指标。

1993 年,原苏联Л-A-Tлa3yHOB分别使用硫化钠、二硫化钠、四硫化钠及五硫化钠来硫化浮选硅孔雀石,结果发现,在上述几种硫化剂中五硫化钠的硫化效果好,用其硫化过的硅孔雀石浮选指标好。

某氧化铜矿采用常规硫化浮选法。

该矿床的主要特征是铜矿石储量大、矿石品位低。

氧化率高、结合氧化铜含量高,铜矿物呈极细粒嵌布,属于难选氧化铜矿石。

该选矿厂处理的矿石以氧化矿物为主,约占铜矿物的60%~80%,氧化铜矿物中又以孔雀石为主,硅孔雀石次之。

氧化铜矿物嵌布粒芳极细,多呈染色。

氧化铜矿的浮选实践处理氧化铜矿的方法主要有以下几种:(1)硫化后黄药浮选法,此法是将氧化矿物先用硫酸钠或其他硫化剂(如硫氢化钠)进行硫化,然后用高级黄药作捕收剂进行浮选。

硫化时,矿浆的PH值愈低,硫化进行的愈快。

而硫化钠等硫化剂易于氧化,作用时间短,所以使用硫化法浮选氧化铜时,硫化剂最好是分段添加。

硫酸铵和硫酸铝有助于氧化矿物的硫化,因此硫化浮选时加入该两种药剂可以显著的改善浮选效果。

可用硫化法处理的氧化铜矿物,主要是铜的碳酸盐类,如孔雀石、蓝铜矿等,也可以用于浮选赤铜矿,而硅孔雀石如捕预先进行特殊处理,则其硫化效果很差,甚至不能硫化。

(2)脂肪酸浮选法,该法又称为直接浮选法,,用脂肪酸及其皂类作捕收剂进行浮选时,通常还要加入脉石抑制剂水玻璃、磷酸盐及矿浆调整剂碳酸钠等。

脂肪酸及其皂类能很好地浮选孔雀石及蓝铜矿,用不同烃链的脂肪酸浮选孔雀石的试验结果表明,只有烃链足够长,脂肪酸对孔雀石捕收能力是相当强的,在一定范围内,捕收能力越强,药剂的用量就越少。

在生产实践中用得较多的是C10~C20的混合的饱和或不饱和焌酸。

直接浮选只适用于脉石不是碳酸盐类的氧化铜矿。

当脉石中含有大量铁、锰矿物时,其指标就会变坏。

(3)特殊捕收剂法,对氧化铜矿的浮选,除使用上述两类捕收剂以外,还可采用其他特殊捕收剂进行浮选,如孔雀绿、烃硅酸、苯丙三唑、N-取代亚氨二乙酸等。

有时还可以与黄药混用,以提高铜的回收率。

(4)浸出-沉淀-浮选法,由于氧化铜矿物种类多,有的可浮性好,有的可浮性差,还有些氧化铜矿物容易被某些酸、碱溶解,所以也有将难选易溶的氧化铜矿物先用酸浸法(一般用硫酸),然后用铁粉置换,沉淀析出金属铜,再用浮选法浮出沉淀铜。

铜浸出后用铁粉置换。

铁粉需要量在理论上是置换1Kg铜仅需0.88kg铁,但是在实际生产上,置换1Kg铜需要1.5~2.5kg铁。

在置换时,溶液中必须保持有过量的残余铁粉,以避免已经还原的铜在被氧化。

氧化铜金矿选矿工艺流程氧化铜金矿选矿工艺流程如下:

1.氧化铜金矿石进入颚式破碎机进行破碎,出来的一级破碎物料再次进入颚式破碎机破碎为二级破碎物料。

2.二级破碎物料被输送到振动筛进行筛选,符合要求的物料则被筛分出来由输送机送到料仓进行下一步工序。

3.物料进入球磨机研磨,由球磨机出来的矿浆进入到螺旋分级机进行粒度分级,螺旋分级机将不合格的物料向上送至球磨机再次研磨,合格的矿浆物料进入到搅拌桶内。

4.物料在搅拌桶内进行充分搅拌,搅拌过后的物料进入到浮选机进行浮选,矿浆和药剂在浮选机内充分反应后产生大量的泡沫,含有矿物的泡沫被转动的刮料板送到泡沫槽进入到下一步工序。

5.尾矿被输送到其它地方进行处理,精矿则被送到浓缩池进行浓缩沉淀,浓缩沉淀后的物料再经过晾晒烘干便可得到成品铜矿粉。