汽车轻量化用高韧性环氧树脂胶粘剂的制备

- 格式:pdf

- 大小:3.06 MB

- 文档页数:60

复合材料作业玻璃纤维增强环氧树脂引言:玻璃纤维增强环氧树脂是一种常见的复合材料,由玻璃纤维和环氧树脂组成。

它在航空航天、汽车工程、建筑等领域具有广泛的应用。

本文将介绍玻璃纤维增强环氧树脂的制备方法、性能特点以及应用领域。

一、制备方法:玻璃纤维增强环氧树脂的制备主要包括以下几个步骤:1.玻璃纤维预处理:将原始玻璃纤维进行处理,去除杂质和表面粘结剂,使其表面更容易与环氧树脂结合。

2.玻璃纤维浸渍:将经过预处理的玻璃纤维浸入环氧树脂中,使其充分浸渍,以增强纤维与环氧树脂的结合强度。

3.复合材料成型:将浸渍了环氧树脂的玻璃纤维进行成型,可以采用压模、注塑、纺丝等方法。

4.固化处理:通过加热或添加固化剂等方式使环氧树脂发生固化反应,从而形成坚固的复合材料。

二、性能特点:玻璃纤维增强环氧树脂具有以下几个性能特点:1.高强度:玻璃纤维的强度高,能够有效增强复合材料的强度,增加材料的承载能力。

2.轻质:相比于金属材料,玻璃纤维增强环氧树脂具有较低的密度,使得制品更加轻巧,有助于提高机械设备的工作效率。

3.耐腐蚀性:玻璃纤维增强环氧树脂具有良好的耐腐蚀性能,可以在潮湿、酸碱等恶劣环境中长期使用。

4.耐热性:环氧树脂的耐热性较好,可以在一定范围内承受高温环境。

5.绝缘性:由于环氧树脂具有良好的绝缘性能,玻璃纤维增强环氧树脂常被用作绝缘材料。

三、应用领域:玻璃纤维增强环氧树脂具有广泛的应用领域,主要包括以下几个方面:1.航空航天领域:玻璃纤维增强环氧树脂可以用于制造航空器的机身、翼面、尾翼等部件,其轻质高强的特点可以提高航空器的飞行性能。

2.汽车工程:玻璃纤维增强环氧树脂可以用于汽车车身、座椅等部件的制造,其高强度和轻质特点可以提高汽车的安全性和节能性。

3.建筑领域:玻璃纤维增强环氧树脂可以用于建筑结构的加固和修复,如桥梁、楼梯等,其耐腐蚀性和耐久性可以延长结构的使用寿命。

4.电子工程:玻璃纤维增强环氧树脂可以用于制造电子产品的外壳、底座等部件,其绝缘性能可以保护电子元器件的安全运行。

单组分环氧树脂胶

单组分环氧树脂胶是一种高性能胶粘剂,广泛应用于航空、航天、汽车、建筑、电子等领域。

它的特点是固化后具有高强度、高硬度、高耐温、高耐化学腐蚀性能,同时具有良好的粘接性能和耐久性。

单组分环氧树脂胶的主要成分是环氧树脂和固化剂。

它们经过混合后,在常温下就能发生反应,形成硬质聚合物。

这种胶粘剂可分为热固型和光固型两种。

热固型的单组分环氧树脂胶需要加热才能固化,而光固型的则需要紫外线或可见光照射才能固化。

单组分环氧树脂胶的应用范围非常广泛,可以用于金属、塑料、陶瓷、玻璃、橡胶等材料的粘接和修补。

在航空、航天、汽车、建筑等领域,单组分环氧树脂胶经常被用于制造复合材料、连接金属结构和修补碳纤维等高强度材料。

在电子领域,单组分环氧树脂胶广泛应用于保护电路板和封装芯片。

单组分环氧树脂胶的优点是使用方便、固化速度快、性能稳定、可靠性高。

它可以在不同的温度条件下使用,并且具有良好的耐水、耐油、耐化学腐蚀性能。

同时,单组分环氧树脂胶的使用寿命长,可以在长时间内保持良好的性能。

在使用单组分环氧树脂胶时,需要注意以下几点。

首先,要按照说明书的要求进行混合和搅拌,避免出现不充分固化或固化不均匀的情况。

其次,在使用前要将粘接面清洁干净,避免油污、尘土等物

质对粘接效果的影响。

最后,要根据具体的情况选择合适的固化条件,以保证胶水能够完全固化,并达到预期的性能要求。

单组分环氧树脂胶是一种高性能胶粘剂,具有广泛的应用前景和优异的性能特点。

在实际应用中,要注意使用方法和固化条件,以达到最佳的粘接效果和使用寿命。

环氧树脂/纳米纤维素复合材料的制备与性能研究前言EP是分子结构中含有2个及以上环氧基团的聚合物,具有较低的固化收缩率、良好的电绝缘性及优异的粘接性能等,广泛应用于胶黏剂、涂料及复合材料等领域。

由于环氧基团的存在使得EP可以与多种含有活泼氢的化合物交联固化形成三维网状结构,是纤维增强聚合物中最重要的基体之一。

然而,高交联度的特性也导致材料质脆易裂,抗冲击损伤性变差,限制了EP在汽车和航空航天零件制造等重要领域的应用。

因此,对EP进行增韧改性十分必要。

目前,对EP的改性通常采用化学修饰或者向EP基体中添加增韧剂的方式来进行。

近年来,相关研究表明,将纳米尺寸的材料加入到EP体系中可以实现较好的增强增韧效果。

CNF由于具有高长径比、高模量、高强度与生物可降解性等优点,广泛用于增强复合材料等。

其对复合材料具有天然的亲和力,形成的“自适应结构”能够减弱界面局部应力,同时通过沿填充物质表面的滑移和重新生成新键保持聚合物基体与CNF间的黏合强度,减轻复合材料的破坏程度。

但CNF结构中存在的大量羟基和氢键使其具有极强的亲水性,致使CNF在聚合物中分散性差。

因此,通过甲硅烷基化、烷酰化、酯化等实现对CNF进行疏水改性,以提升其在聚合物基体中的分散性是非常必要的。

在将CNF均匀分散到EP中后,Ruiz等发现CNF 表面羟基与EP基团通过氢键作用,形成了致密的三维网状结构,显著提高了EP的力学及热力学性能。

Lu 等利用3⁃氨丙基三乙氧基硅烷(KH550)对CNF表面进行化学改性后添加到EP中,发现复合材料储能模量和弹性模量有显著的提高。

Nystrom等将引发剂改性后的纤维素与GMA反应,形成“嫁接(graft ⁃on⁃graft)”结构,提升了纤维素的疏水性能。

本文以木粉为原料制备CNF,经GMA改性后采用混溶法与EP共混制得EP/CNF⁃GMA复合材料,以期利用GMA改善CNF在EP基体中的相容性,以提升EP/CNF复合材料的力学性能、透光性能和热稳定性等。

环氧树脂制备方法

1. 嘿,你知道吗?环氧树脂可以通过一步法来制备呀!就像搭积木一样简单直接,把所需的材料都混一块儿,不就出来啦!比如做个小模型的时候就能用这方法呢。

2. 哇塞,乳液法制备环氧树脂也很厉害哦!这不就像是做蛋糕时搅拌面糊么,慢慢搅和出完美的质地。

想想看要是给你一个作品用这种方法来做,得多有趣呀!

3. 哎呀呀,溶剂法制备环氧树脂嘞!就好像泡茶一样,让材料在特定溶剂里“泡一泡”,神奇的变化就出现啦。

像做个漂亮的饰品就能用这样的办法呀。

4. 嘿哟,原位聚合法制备环氧树脂也不错呀!如同变魔术一般,在特定条件下让材料聚合起来,多有意思!好比给一个小物件施展魔法让它成型。

5. 哈哈,界面聚合法制备环氧树脂啦!这就如同在两个不同世界的交界处创造奇迹,让它们完美结合。

像是给两个看似不相关的元素融合出奇妙的结果呢。

6. 哇哦,悬浮聚合法制备环氧树脂呢!这岂不是像让很多小颗粒在空中快乐舞蹈,然后汇聚成有用的东西。

做个好玩的小玩意时用用这种方法,肯定很赞!

7. 呀呵,沉淀聚合法制备环氧树脂呀!好像是让材料乖乖沉淀下来,形成我们想要的样子。

想象一下给自己做个独特的小摆设用这种方式。

8. 咦,离子型聚合来制备环氧树脂啦!就如同指挥一场特别的音乐会,让各种音符有序排列组合。

想想做个有特色的小工艺品不就可以试试嘛。

9. 总之呢,环氧树脂有这么多种制备方法,每一种都有它的奇妙之处呀,各有各的好用,各有各的精彩,真的是太神奇啦!我们可以根据不同的需求和喜好去选择合适的方法呀,让环氧树脂为我们创造出更多美好的东西!。

1. 了解环氧树脂的制备原理及工艺流程。

2. 掌握环氧树脂的基本性质和应用特点。

3. 熟悉实验操作技能,提高实验实践能力。

二、实验原理环氧树脂是由环氧氯丙烷或双酚A与环氧氯丙烷开环聚合而成的一种热固性树脂。

其固化过程中,分子间发生交联反应,形成三维网络结构,具有优异的物理化学性能。

本实验以双酚A型环氧树脂为原料,通过开环聚合反应制备环氧树脂。

三、实验材料与仪器材料:1. 双酚A(BPA)2. 环氧氯丙烷3. 氢氧化钠4. 醋酸5. 无水乙醇6. 二氧化硅仪器:1. 四口烧瓶2. 磁力搅拌器3. 冷却水浴4. 精密天平5. 滤纸6. 容量瓶7. 烧杯1. 称量与配制:称取一定量的双酚A和环氧氯丙烷,加入四口烧瓶中,加入适量的氢氧化钠溶液,搅拌溶解。

2. 开环聚合:将四口烧瓶放入冷却水浴中,控制反应温度在80℃左右,持续搅拌反应2小时。

3. 中和与洗涤:反应结束后,加入适量的醋酸溶液中和反应液,搅拌均匀。

过滤掉未反应的原料和杂质,然后用无水乙醇洗涤固体产物。

4. 干燥与称量:将洗涤后的固体产物放入干燥器中干燥,直至恒重。

称量固体产物的质量。

5. 性能测试:对制备的环氧树脂进行性能测试,包括固化时间、拉伸强度、弯曲强度、冲击强度等。

五、实验结果与分析1. 固化时间:实验中,环氧树脂的固化时间为2小时。

2. 拉伸强度:制备的环氧树脂的拉伸强度为30MPa。

3. 弯曲强度:制备的环氧树脂的弯曲强度为50MPa。

4. 冲击强度:制备的环氧树脂的冲击强度为10kJ/m²。

实验结果表明,通过开环聚合反应制备的环氧树脂具有较好的力学性能。

六、实验讨论1. 反应条件的影响:实验中,反应温度、反应时间、催化剂种类等对环氧树脂的制备和性能有显著影响。

2. 后处理工艺的影响:洗涤、干燥等后处理工艺对环氧树脂的性能也有一定影响。

七、结论本实验通过开环聚合反应成功制备了环氧树脂,并对制备的环氧树脂进行了性能测试。

实验结果表明,通过优化反应条件,可以制备出具有较好力学性能的环氧树脂。

羟甲基环氧树脂概述及解释说明1. 引言羟甲基环氧树脂是一种具有广泛应用前景的重要高分子材料。

它具有很高的机械性能、热稳定性和化学稳定性,被广泛应用于航空航天、汽车制造和电子行业等领域。

本文旨在对羟甲基环氧树脂进行全面的解释和说明,包括其定义、特性、应用领域以及制备方法及工艺流程。

1.1 概述在当前高分子材料领域中,羟甲基环氧树脂作为一种新型的绿色环保材料备受关注。

它由环氧树脂和环氧树脂硬化剂通过反应生成,具有独特的结构和性质,为其在工业生产中带来了巨大的优势。

本章将介绍羟甲基环氧树脂的起源和概念,并探讨其成为一个引人注目研究领域的原因。

1.2 文章结构本文共分为五个主要部分。

除了引言外,还包括羟甲基环氧树脂的定义和特性、应用领域、制备方法及工艺流程以及结论部分。

通过这样的结构,读者能够全面了解羟甲基环氧树脂的相关知识,并深入了解其应用和制备过程。

1.3 目的本文的目标是全面介绍羟甲基环氧树脂,包括其定义、特性、应用领域以及制备方法及工艺流程。

通过对羟甲基环氧树脂的详细解释和说明,读者可以更好地理解和掌握该材料的相关知识,并为未来研究和应用提供参考。

请注意:以上内容仅供参考,具体撰写时请按照实际情况进行展开。

2. 羟甲基环氧树脂的定义和特性2.1 羟甲基环氧树脂的概念和起源羟甲基环氧树脂是一种具有羟基和环氧官能团的聚合物材料。

其起源可以追溯到20世纪50年代,由于其卓越的性能特点,成为了一种广泛应用于工业生产中的重要材料。

2.2 羟甲基环氧树脂的化学结构和组成羟甲基环氧树脂由两部分组成:含有两个或多个羟基官能团(-OH)的多元醇与含有一个或多个环氧官能团(-O)的环氧化合物通过缩聚反应而生成。

这种结构使得羟甲基环氧树脂具有较高的交联密度和强度。

2.3 羟甲基环氧树脂的物理和化学性质羟甲基环氧树脂具有以下特点:- 高强度:由于其高交联密度,羟甲基环氧树脂具有出色的机械性能,包括高强度、刚度和耐冲击性。

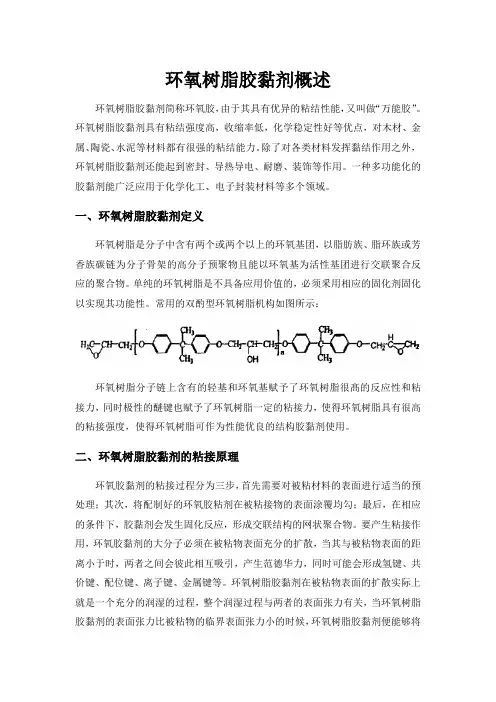

环氧树脂胶黏剂概述环氧树脂胶黏剂简称环氧胶,由于其具有优异的粘结性能,又叫做“万能胶”。

环氧树脂胶黏剂具有粘结强度高,收缩率低,化学稳定性好等优点,对木材、金属、陶瓷、水泥等材料都有很强的粘结能力。

除了对各类材料发挥黏结作用之外,环氧树脂胶黏剂还能起到密封、导热导电、耐磨、装饰等作用。

一种多功能化的胶黏剂能广泛应用于化学化工、电子封装材料等多个领域。

一、环氧树脂胶黏剂定义环氧树脂是分子中含有两个或两个以上的环氧基团,以脂肪族、脂环族或芳香族碳链为分子骨架的高分子预聚物且能以环氧基为活性基团进行交联聚合反应的聚合物。

单纯的环氧树脂是不具备应用价值的,必须釆用相应的固化剂固化以实现其功能性。

常用的双酌型环氧树脂机构如图所示:环氧树脂分子链上含有的轻基和环氧基赋予了环氧树脂很髙的反应性和粘接力,同时极性的醚键也赋予了环氧树脂一定的粘接力,使得环氧树脂具有很高的粘接强度,使得环氧树脂可作为性能优良的结构胶黏剂使用。

二、环氧树脂胶黏剂的粘接原理环氧胶黏剂的粘接过程分为三步,首先需要对被粘材料的表面进行适当的预处理;其次,将配制好的环氧胶粘剂在被粘接物的表面涂覆均勾;最后,在相应的条件下,胶黏剂会发生固化反应,形成交联结构的网状聚合物。

要产生粘接作用,环氧胶黏剂的大分子必须在被粘物表面充分的扩散,当其与被粘物表面的距离小于时,两者之间会彼此相互吸引,产生范德华力,同时可能会形成氢键、共价键、配位键、离子键、金属键等。

环氧树脂胶黏剂在被粘物表面的扩散实际上就是一个充分的润湿的过程,整个润湿过程与两者的表面张力有关,当环氧树脂胶黏剂的表面张力比被粘物的临界表面张力小的时候,环氧树脂胶黏剂便能够将被粘物表面充分的润湿,环氧树脂胶黏剂和被粘物在界面上由粘附作用产生的作用力为环氧胶黏剂的粘接力,一般粘接力主要包括机械嵌合力、分子间力、化学键力。

常见的粘接机理有一下几种:1、机械理论该理论认为环氧树脂胶黏剂渗入到被粘物表面的四坑和空穴,环氧树脂固化后会与被粘物产生嵌合、咬合、互锁等作用。

环氧树脂使用方法教程环氧树脂是一种常见的工业材料,广泛应用于建筑、航空航天、汽车、电子等领域。

它具有优异的粘接性、耐腐蚀性和机械性能,因此备受青睐。

在本教程中,我们将介绍环氧树脂的基本使用方法,帮助您更好地掌握这一材料。

1. 环氧树脂的基本特性。

环氧树脂是一种热固性树脂,通常由环氧树脂和固化剂组成。

它具有优异的粘接性和耐腐蚀性,硬化后具有很高的机械强度和耐磨性。

因此,它被广泛用于粘接、封装、涂覆等工艺中。

2. 环氧树脂的使用方法。

(1)表面处理,在使用环氧树脂之前,需要对被粘接的表面进行处理。

首先,清洁表面以去除油污和杂质,然后打磨表面以增加粗糙度,最后用酒精或丙酮擦拭表面以去除灰尘。

(2)配制环氧树脂,按照配比将环氧树脂和固化剂混合均匀。

一般来说,环氧树脂和固化剂的配比为100,10,具体配比可根据产品说明进行调整。

(3)涂覆或粘接,将配制好的环氧树脂涂覆在需要粘接的表面上,或者将需要粘接的部件浸入环氧树脂中,然后将其与另一部件粘接在一起。

在粘接过程中,需要确保环氧树脂均匀地涂布在表面上,并且排除气泡。

(4)固化,将粘接好的部件放置在室温下进行固化。

固化时间一般为24小时,具体时间根据环氧树脂的类型和固化剂的性质而定。

在固化过程中,要避免部件受到外力影响,以免影响粘接质量。

3. 注意事项。

(1)安全操作,在使用环氧树脂时,要注意做好个人防护,避免接触皮肤和呼吸道。

同时,要注意防火防爆,避免环氧树脂接触明火或高温物体。

(2)储存和保养,环氧树脂应存放在阴凉干燥的地方,避免阳光直射。

在使用后,要及时封闭包装,避免固化剂与空气接触而失效。

(3)废弃处理,废弃的环氧树脂应按照当地的环保法规进行处理,避免对环境造成污染。

通过本教程,相信您对环氧树脂的使用方法有了更清晰的了解。

在使用环氧树脂时,一定要严格按照产品说明书和操作规程进行操作,确保使用安全和粘接质量。

希望本教程对您有所帮助,谢谢阅读!。

要提高环氧树脂强度,一般通过添加第二组分来增韧树脂,提高环氧树脂的韧性。

据中国环氧树脂行业协会专家介绍,主要有液态橡胶增韧、聚氨酯增韧、弹性微球增韧、热致液晶聚合物(TLCP)增韧和聚合物共混、共聚改性等。

液态橡胶增韧改性环氧胶。

液态橡胶增韧改性一般是指含端羧基、胺基、羟基、硫醇基、环氧基的液态丁腈橡胶、聚丁二烯等,与环氧树脂相混溶,在固化过程中析出,形成“海岛模型”的两相结构,通过活性基团相互作用,在两相界面上形成化学键而起到增韧作用。

近年来,除了采用纯活性液态橡胶的预反应加成物之外,已发展到第二代采用高官能度环氧树脂和第三代采用金属茂催化剂制备嵌段共聚体改性环氧预聚物,通过这样改性之后,不但提高了剥离强度,而且整体机械性能和热性能并未明显降低。

聚氨酯增韧环氧胶。

聚氨酯增韧环氧胶是通过聚氨酯和环氧树脂形成半立穿网络聚合物(SIPN)和互穿网络聚合物(IPN),起到强迫互溶和协同效应,使高弹性的聚氨酯与良好粘接性的环氧树脂有机结合在一起,通过互补和强化从而取得良好的增韧效果。

热塑性聚合物共混改性高强度环氧胶。

一般是采用高性能的芳杂环聚合物聚砜、聚醚酮、聚醚醚酮、聚醚砜、聚醚酰亚胺和聚碳酸酯、聚苯醚等热塑性聚合物与环氧树脂共混改性,制备环氧结构胶粘剂,在-55~175℃以上宽温度范围内,具有高强度、高韧性、耐久性和优良的综合性能。

弹性微球增韧环氧高强度胶粘剂。

国内有关研究表明,采用芯壳聚合物微球(芯是聚丁二烯或聚丙烯酸酯,壳层是聚甲基丙烯酸甲酯、聚苯乙烯)增韧环氧树脂效果更为理想,其壳层层数可以是一、二层,也可以三、四层,粒子大小和分布的均匀性对增韧效果影响都很大。

聚硅氧烷共聚改性增韧环氧胶粘剂。

这种工艺是采用聚硅氧烷上的活性端基(为羧基、氨基)与环氧树脂中的环氧基、羟基反应生成嵌段聚合物,这种改性能降低环氧树脂内应力,增加韧性和耐温,并能取得良好的相容性。

纳米粒子增韧环氧树脂胶粘剂。

专业学位硕士学位论文汽车轻量化用高韧性环氧树脂胶粘剂的制备Preparationofhighlytoughenedepoxyresinadhesivesforautomobilelightening

工程领域:化学工程学号:31207032

完成日2014.06

大连理工大学DalianUniversityofTechnology大连理工大学学位论文独创性声明作者郑重声明:所呈交的学位论文,是本人在导师的指导下进行研究工作所取得的成果。尽我所知,除文中已经注明引用内容和致谢的地方外,本论文不包含其他个人或集体已经发表的研究成果,也不包含其他已申请学位或其他用途使用过的成果。与我一同工作的同志对本研究所做的贡献均已在论文中做了明确的说明并表示了谢意。

若有不实之处,本人愿意承担相关法律责任。学位论文题目:逸主堑量焦周壶塑性丕氢挝厦廑糙剂鲍剑釜作者签名:越区塑日期:型生年—L月j三日大连理工大学专业学位硕士学位论文摘要汽车轻量化是目前汽车领域的一个发展热点,旨在通过减轻汽车重量来减少每公里的耗油量,从而达到节约资源、保护环境的目的。在汽车轻量化中需要使用新型材料来代替传统的钢,而这些材料之问多用粘接的方式连接。使用在汽车轻量化中的结构胶需要满足强度高、韧性好、耐疲劳、耐老化且可以粘接异质材料等诸多要求,因而对环氧树脂胶粘剂进行改性变得必要而关键。针对需要满足的性能要求,本论文从增韧、提高耐老化性能、改进固化条件等多个方面开展了工作。首先,对于丁腈增韧体系和端羧基丁腈改性环氧树脂体系进行了考察。与未改性的环氧体系胶粘剂相比,丁腈添加量为10wt.%时拉伸强度、弯曲强度、压缩强度略有下降,而冲击强度、伸长率、拉伸弹性模量都有提高。端羧基丁腈改性环氧树脂与纯环氧树脂复配时,添加量为15wt.%时剪切强度达到31.26MPa、冲击强度为21.82kJ/m2,增韧效果明显。用差式扫描量热法考察了两种增韧体系的固化反应放热峰变化,通过Kissinger方程和Crane方程,分别计算得出了:丁腈增韧体系的固化反应活化能zxE=53.35kJ/mol,反应级数n=0,893;端羧基丁腈预聚体增韧体系的固化反应活化能AE=54.59kJ/mol,反应级数n=0.895。其次,合成了聚氨酯预聚体,并成功改性环氧树脂,然后与纯环氧树脂复配得到增韧体系胶粘剂。考察得出,50wt.%改性树脂的添加量下的胶粘剂冲击强度达到23,98kJ/m2,比改性前提高88.2%。用扫描电镜对胶体冲击断裂面形貌进行观察,有很多根须分枝,裂纹分散,说明为明显的韧性断裂。在端羧基丁腈改性环氧体系中加入一定量的聚氨酯预聚体改性环氧树脂,该配方的剪切强度能达到近40MPa,其他胶体性能比单独的端羧基丁腈改性环氧体系也都略有增强。在聚硫橡胶增韧环氧树脂的考察中,25wt.%时的胶体性能均衡,冲击强度达到23.35kJ/m2,增韧效果明显。最后,对5种增韧体系的耐热性能进行了考察,它们的玻璃化温度与改性前差异不大,约为80℃。在耐老化性能测试中,1wt.%的偶联剂KH560的加入可以大幅度提高环氧增韧体系的耐老化能力。对于碳纤维板、铝板及其相互之间的粘接,几种增韧体系的破坏形式都是材料破坏,体现出了很好的粘接性能。本文开发的5种环氧树脂增韧体系胶粘剂进行服役性能研究后,可以应用于汽车轻量化的不同需求中。

关键词:汽车轻量化;增韧;固化反应动力学;耐老化汽车轻量化用高韧性环氧树脂胶粘剂的制各Preparationofhighlytoughenedepoxyresinadhesivesforautomobilelightening

AbstractInordertoreducethefuelconsumptionper

kilometerbyreducingVehicleweight,soas

toachieveresourceconservationandenvironmentalprotectionpurposes,automobile

Lighteninghasbeenaresearchfocusinautomobileindustry.It’Snecessary

andcriticalto

modifyepoxyadhesivesusedinautomobilelightening,astheyneedtomeethighstrength,goodtoughness,fatigueresistance,anti-aging

andcouldbonddissimilarmaterials,andSO

on.

Againsttheneedtomeettheperformancerequirements,wedothemodifiedworkfrom

toughening,improvingagingresistance,alteringcuringconditionsandsomeotheraspects.Firstly,chemigumtoughenedsystemandCTBN-modifiedepoxy

resinsystemwere

studied.Comparedwithunmodifiedepoxyadhesive,tensilestrength,bendingstrength

and

compressionstrengthdecreasedsli。ghtly,whiletheimpactstrength,elongationandtensilemodulushaveimprovedwhenchemigunadditivewas10wt.%.WhenI5wt.%

CTBN—modifiedwasmixedwithepoxyresinandpureepoxy,tougheningeffectwasobvious.Theshearstrengthwas31.26MPa,impact

strengthcan

reach21.82kJ/m。.Thecuringreaction

exothermicpeakofthetwosystemswerestudiedbydifferentialscanningcalorimetry.ByKissingerequationandCraneequation,wesimulatedandcalculated:thecuringreactionactivationenergyofthechemigumtoughenedsystem

was53.35kJ/mol,reaction

orderwas

0.893;thecuringreactionactivationenergyofCTBN—modifiedsystemwas54.59kJ/mol,the

reactionorderwas0.895.Secondly,thesynthesisofpolyurethaneprepolymerandthenmodifyingepoxyresin

weresuccessful.When50wt.%epoxyresinmodifiedbypolyurethaneprepolymerwascompoundedwithpureepoxyresin,theimpactstrengthreachhighly23.98kJ/mz,achieved88.2%increaseoverthepreviOUSunmodified.Observationofthefracturesurface

morphology

ofcolloidalimpactbyscanningelectronmicroscopy,therewerealotofrootsbranchingcracksscattered,asapparent

fracturetoughness.Whenaddedinanamountof

epoxy

resin

modifiedbypolyurethaneprepolymer,the

shearstrengthachieve

nearly

40MPa,other

propertieswerealsoslightly

enhancedcomparedtosingleCTBN—modifiedepoxyresin.

Finally,theheatresistancepropertiesoffivekindsoftoughenedsystemwere

investigated,thechangeoftheirglasstransitiontemperatureafterthemodificationWas

insignificant,about80"C.Intheanti—agingpropertiestest,1wt.%couplingagent

KH560

can

II