AD24井φ139_7mm钻杆接头断裂分析

- 格式:pdf

- 大小:248.77 KB

- 文档页数:4

抽油机井杆断成因分析及防治对策发布时间:2022-02-15T03:09:06.673Z 来源:《中国科技人才》2021年第28期作者:高瑗罗立芳张翔斐[导读] 抽油机井杆断脱占抽油机井检泵作业的比重高达30%以上,严重影响了抽油机井正常生产。

油田高含水开发期,抽油机井杆断频繁造成扶井作业持续增加。

中国石化纯梁油田分公司纯梁采油厂山东滨州 256504摘要:抽油机井杆断脱占抽油机井检泵作业的比重高达30%以上,严重影响了抽油机井正常生产。

油田高含水开发期,抽油机井杆断频繁造成扶井作业持续增加。

本文分析了当前抽油机井造成杆断的原因,阐述了抽油机井杆断的防治对策。

关键词:抽油机井;杆断;成因分析;防治对策抽油机光杆在长期往复抽汲运动过程中,受弯曲应力与光杆卡子处的应力集中交互作用,在光杆高应力点往往产生细微裂纹,在脉动载荷作用下,裂纹反复开、合,沿应力轴线垂直平面方向生长,直至剩余材料不足以支持载荷而发生断裂。

由于各种原因抽油井生产过程中经常出现杆断的情况。

分析了杆断的原因,提出要加强对抽油机井的日常管理,精心管理,细心操作,在各个生产环节上下功夫,从作业施工开始就要注意到每一个工序,这样才能做到减少抽油机井抽油杆断现象。

1抽油机井杆断成因分析 1.1管理方法不当导致杆断抽油机井的日常管理如单井加药、热洗井管柱、热洗地面管线、控制生产套管压力及操作方式,其某一个环节出现漏洞或管理不善,都可能出现断杆或断管的现象。

(1)管柱结蜡导致油管重量增加,管内压力增加,阻力增大,迫使油管伸长到极限而从油管的薄弱环节断裂。

油管内结蜡厚度增加的同时,抽油杆的负荷也随之增加,这时随着负荷增加到极限后,抽油杆较弱的部位就会发生断裂。

(2)热洗质量不好,具体反映在热洗流程操作有误,热洗温度不够,热洗程序不适当,热洗时间较短,热洗泵排量较小。

(3)并口盘根过紧或在加盘根时用铁器工具使光杆部位受到损伤,造成光杆断杆事故。

(4)不合理的生产套管气压力及操作也会导致杆断和管断的事故发生。

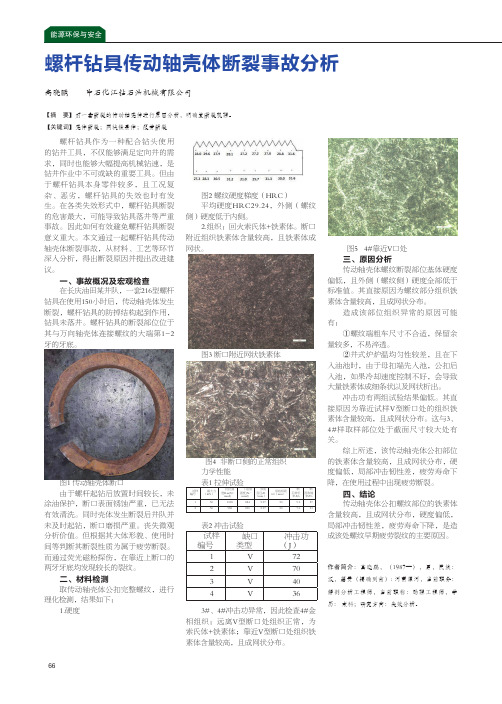

螺杆桩机钻杆断裂形式及原因分析作者:张宗媛来源:《硅谷》2015年第02期摘要介绍螺杆桩机钻具的主要组成部分,通过螺杆桩钻具在实际生产中出现的几种失效现象,针对钻杆主要失效形式经过计算及现场考察逐个列举并分析原因,对失效原因提出解决方案。

关键词螺杆桩机;螺杆钻具;失效形式中图分类号:TU67 文献标识码:A 文章编号:1671-7597(2015)02-0239-02理论上在相同承载力的情况下螺杆挤土桩投入的成本比长螺旋灌注桩、沉管预制桩相对较低,国内建筑桩机(桩工机械)螺杆挤土桩施工正逐渐取代长螺旋灌注桩施工。

螺杆挤土桩应用螺杆钻具在加压装置的协同作用下挤土形成螺纹孔,既避免了返土现象,又增加了桩体的承载力,响应了国家节能减排的号召,并改善了施工环境。

螺杆钻具第一节为梯形螺纹节,其余各节为光杆。

由于恶劣的工作环境和复杂的受力情况,螺杆桩机钻杆易出现破坏断裂现象,主要为疲劳断裂和扭转变形,极少发生钻杆失稳导致的弯曲变形。

因此,为了避免生产事故,针对钻杆断裂失效原因进行分析,并找出解决办法。

1 螺杆桩机钻杆的介绍螺杆钻具主要由钻头、梯形螺纹钻杆、光钻杆、泥浆管等组成。

使用内、外六方接头通过销体连接,部分使用内、外八方接头通过销体紧固,钻具内设有泥浆管,作为输送混凝土的通道。

钻头用于完成钻进过程中破土和碎石的工作,因此它必须有足够的强度和硬度。

为防止钻头被动力头旋转产生的过大扭矩撕裂,要求钻头钻进过程中受力均衡,设计时选用两侧对称的钻头叶片方式。

螺纹钻杆部分主要由叶片和中心管组成。

根据所需的钻具直径大小来选定中心管。

中心管的直径加上二倍叶片宽度即为所设计钻具的直径。

叶片采用分段铸造成型,每个螺距分3段铸造。

可以根据所需的螺纹形状及螺纹深度大小设计叶片的具体形式。

中心管选用无缝钢管。

中心管与叶片通过焊接结合在一起。

在螺杆部分中间设有泥浆管,方便混凝土灌注,且能预防泥浆滞留造成钻杆阻塞。

钻杆部分由内部泥浆管和外部中心管组成,通过内六方或内八方接头连接,并通过销轴紧固。

钻铤内螺纹接头断裂原因分析赵江;赵映辉;张凤娟;李平全;佟琳;薛燕【摘要】采用宏观观察、金相检查、SEM形貌观察、EDS能谱分析等方法,对钻铤内螺纹接头断口及其断口附近螺纹根部的小裂纹进行分析,结果表明:该钻铤主要是由于上扣扭矩过大或在钻井过程中发生二次上扣,从而导致钻铤内螺纹接头在螺纹根部萌生疲劳裂纹;该钻铤接头材料的抗拉强度偏低、硬度值偏低、弯曲强度比BSR值偏低、钻井液中0含量较高等因素加速了钻铤内螺纹接头发生疲劳失效;通过采取一些改进措施,有效预防了钻铤的断裂失效.【期刊名称】《失效分析与预防》【年(卷),期】2011(006)003【总页数】4页(P160-163)【关键词】钻铤;内螺纹接头;疲劳失效;弯曲强度比;上扣扭矩【作者】赵江;赵映辉;张凤娟;李平全;佟琳;薛燕【作者单位】西安摩尔石油工程实验室,西安710065;西安摩尔石油工程实验室,西安710065;西安应用光学研究所,西安710065;西安摩尔石油工程实验室,西安710065;西安摩尔石油工程实验室,西安710065;西安摩尔石油工程实验室,西安710065【正文语种】中文【中图分类】TH131.30 引言钻铤的失效形式主要表现为疲劳断裂和腐蚀疲劳断裂。

如石油管材研究所对近几年钻铤失效案例的统计分析表明,有80%以上失效属于疲劳或与疲劳相关的失效,其中绝大部分发生在钻铤的螺纹连接处。

川东地区1996~1997年共发生了303起钻铤失效事故,其中发生在螺纹处的有238起,占总数的78.5%;大庆油田钻铤损坏占钻具失效总数的88.4%,钻铤损坏部位基本上都位于钻铤螺纹连接处。

某油田发生了一起钻铤断裂失效事故,亦断于螺纹根部处,对油田造成了较大的经济损失,由于钻铤为多发性故障,从多角度对钻铤失效原因进行分析,可为今后的油田生产提供指导。

本研究从断口、裂纹、力学性能、强度校核等方面对失效钻铤进行分析,以确定其失效原因并提出改进措施。

反井钻机承载接头断裂事故处理技术探讨摘要:煤矿使用反井钻机,因产品质量因素,以及现场过倾斜煤层、地质变化带等情况,扩孔钻头受偏载影响,存在一个附加弯矩,可能造成承载接头断裂或钻杆断裂等事故发生。

通过承载接头断裂事故的处理办法,提高现场事故处理能力,确保设备快速处理,防止对生产的中断事故延长,具有一定的借鉴意义。

关键词:反井钻机承载接头工装一、概述太平煤矿+700m 水平南一采区2#溜煤井ZFYP2.5-80-200反井钻机于该钻机系2018年11月出厂,2018 年12 月25日安装完成并试运转成功,同时投入钻小孔作业,于2019年1月9日完成钻小孔作业,钻井深度95m,随即完成扩孔器安装,截止1月18日,完成扩孔深度5m。

1月18日14:30,2名钻机司机正常作业,当扩孔到标尺1.2m处时,钻机承载接头突然断裂,断裂的棘轮套下落到底板上,导致底板变形严重,2个主推缸∮80销轴、16颗底板固定M20螺栓全部断裂。

事故造成ZFYP2.5-80-200反井钻机全部停止运行。

二、现场检验情况钻机承载接头断列事故发生后,18日下午及19日,太平矿副总工程师组织各部门人员,生产厂家技术人员赴现场查看事故现场,承载接头断裂情况如下图:图一作业现场承载拉头断裂位置。

三、事故原因分析1、直接原因经太平煤矿、生产厂家售后服务人员现场测量分析,承载接头内部有伤,受伤面积大约为接头断面的三分之二,扩孔到标尺1.2m处时,突然断裂,是此次事故的直接原因。

2、间接原因:(1)经生产厂家检测,隐患系在该设备生产过程中,材料选择及质量管理不到位,导致产品质量存在缺陷,不能满足生产需要。

(2)该产品系较新产品,前期使用经验及试验参数不足。

四、事故处理方法(一)技术方案1.钻机扩孔钻头安置处理:将钻机扩孔钻头固定在混凝土基础面上,钻机扩孔钻头悬吊在导孔中。

1.1制作专门起吊工装,发往现场。

1.2拆除断裂的主推缸销轴,重新装入略细的销轴。

抽油机井杆断脱原因分析与预防对策抽油机是油田开发中常用的设备,其能够将地下的原油通过井杆抽到地面,是实现大规模生产的重要装备。

然而在使用过程中,由于各种原因,抽油机的井杆可能会出现断脱的情况,给生产带来不良影响。

针对这一问题,本文将分析抽油机井杆断脱的原因,并提出相应的预防对策。

一、抽油机井杆断脱的原因分析1. 井杆设计不合理井杆在设计时可能存在直径过小、壁厚不足等问题,导致其承受不了地下原油的压力,从而容易出现断脱情况。

2. 井杆质量不合格井杆在制造过程中可能存在材料不达标、工艺不合格等问题,使得井杆的强度和耐腐蚀能力不足,容易发生断脱。

3. 井杆使用寿命过长由于长期使用和地下环境的腐蚀作用,井杆的强度和韧性可能会下降,导致其容易发生断脱。

4. 井口施工不合理井口施工过程中可能存在各种问题,如接头不结实、扭矩不足等,导致井杆在运行时出现断脱。

5. 井杆受外力损坏在操作和施工过程中,井杆可能会受到外力撞击或损坏,使得其强度下降,容易发生断脱。

二、抽油机井杆断脱的预防对策1. 加强井杆设计与选材在设计井杆时,应根据实际工作条件和地下环境的要求,合理确定井杆的直径、壁厚和材质,并确保材料合格,工艺合格,以保证井杆的强度和耐腐蚀性。

2. 严格质量控制在井杆的制造过程中,应严格按照相关标准和要求进行生产,确保产品质量符合要求,提高井杆的使用寿命。

3. 定期更换井杆对于长期使用的井杆,应定期进行检测和评估,一旦发现其强度和韧性下降,应及时更换,避免出现断脱事故。

4. 加强井口施工管理在井口施工过程中,应加强管理和监督,确保施工质量符合要求,避免施工过程中出现问题,导致井杆断脱。

5. 谨慎操作,避免外力损害在操作过程中,应注意避免对井杆造成外力损害,如撞击、挤压等,避免造成井杆损坏,导致断脱事故的发生。

抽油机井杆断脱是油田开发中的常见问题,其原因主要包括井杆设计不合理、质量不合格、使用寿命过长、井口施工不合理和外力损坏等。

钻杆及其接头的早期失效分析与措施研究[摘要]钻杆失效表现在三个方面:本体断裂、刺漏、钻杆螺纹处失效。

本文将分析并探讨钻杆及其接头的早期失效类型、失效形式、失效原因,并且根据分析原因去寻找应对的方法以及预防的办法。

通过设计优化的钻杆结构,提升钻杆质量,使钻杆失效事故发生的概率下降。

[关键词]分析原因钻杆失效优化设计预防措施钻具0前言失效分析是分析判断材料的失效模式、性质、原因、研究失效事故处理方法和预防再失效的技术活动与管理活动,是一种科学的分析方法。

本文将对钻杆失效进行分析。

钻杆很容易受到磨损以及腐蚀等问题的影响从而引发失效事故。

而仅仅是在我们国家的油田之中发生的钻杆失效事故就多达数百起,钻杆失效不仅会造成极大的经济财产的损失,并且常常影响到工程的进度,后果十分严重。

失败乃是成功之母,通过研究钻杆失效,推进提高钻杆质量以及加强研究钻杆的使用和管理,尽量避免失效事故。

1失效类型分析在钻进过程中的受力繁杂,不仅仅是拉力,还有各种应力,因此失效的种类十分复杂,环境也很苛刻,井下的介质之中还包含有一些具有腐蚀性质的液体,而钻具运转起来后会促使钻杆与井壁之间产生高频率的撞击以及摩擦。

钻杆失效的类型种类繁多,主要可以概括为三大类型:断裂失效或者是刺穿失效;表面受损以及过量变形。

断裂或者是刺穿失效在失效事故比较常见,疲劳以及腐蚀等因素是罪魁祸首。

而腐蚀也极易造成表面受损,机器磨损也是表面受损。

当所受到的应力超过钻杆能承受的极限的是,则会引起过量变形[1]。

1.1断裂失效①过载断裂:如“鳖钻时的钻柱体断裂”,“钻杆遇卡提升时焊缝热影响区的断裂”。

②氢脆断裂:金属中的氢含量过多时,材料在拉力和应力的作用下很容易产生氢脆。

很多人不知道,由硫化氢和盐酸引起的钻柱应力腐蚀断裂也是由于氢的作用造成的。

③应力腐蚀断裂:如“钻杆接触某些腐蚀介质时的应力腐蚀开裂”,“钻柱在含硫油气井中工作时的硫化物应力腐蚀断裂”。

④低应力脆断:此类失效在钻杆失效中占了很大的比例,是最危险的断裂方式之一。

浅析钻探施工中钻杆折断事故原因分析建议作者:郎家然来源:《华夏地理中文版》2016年第02期摘要:在钻探施工过程中,由于种种原因经常会发生钻杆折断事故,影响钻探施工的正常进行,情况严重时可能会造成很大的经济损失。

因此,我们有必要深入研究分析在钻探事故过程中,发生钻杆折断事故的具体原因,从而为采取有针对性的应对措施提供科学的参考依据,达到降低事故发生率以及减少事故危害的目的。

文章主要分析了钻探施工中钻杆折断事故的涵义,以及事故发生的预兆和症状,并且提出了钻杆折断事故的应对措施与处理方法,主要从一般的钻杆折断事故处理方法、断头不明确的事故处理方法、多头事故的处理方法等方面进行了探讨。

关键词:钻探施工;钻杆折断;事故原因;处理方法地质钻探是一项非常复杂而又艰苦的工作,由于地下岩石的性质和构造情况不同,所以钻探的难度大小也各不相同,对于质地较为坚硬的岩石,钻探起来就异常困难,特别是在钻探回转钻进过程中,比较容易发生一些钻具脱落甚至钻具折断等事故,当事故发生时如果处理不当,就会造成经济损失和人员损伤等问题。

因此,必须认真分析钻杆折断事故的发生原因,在此基础上采取科学的应对措施,对事故进行及时合理的处置,减少事故带来的损失。

一、钻杆折断事故的涵义在地质钻探施工过程中,由于岩石的硬度过大或者地质构造等原因,往往会使钻具受到极大的应力,当这种应力过大超出钻具承受应力的极限时,就会发生钻具折断事故,使钻杆在钻孔中折断。

此时如果钻具的丝扣不紧,或者是钻孔内的阻力过大时,一旦关车就会发生钻具回返现象,当钻具反脱时如果钻具升降操作不当,就会发生跑钻或者叫钻具脱落事故。

这些事故的发生,会影响钻探施工的正常进行,给钻探工作造成一定的损失和麻烦。

二、发生钻杆折断事故的预兆与症状在钻探过程中,使用的钻具一旦发生折断后,泵压会突然出现下降的现象,而冲洗液则会循环短路。

此时如果断掉的钻头插入孔壁中,很快就会造成蹩泵现象,从而导致泵内压力迅速攀升,这些情况一旦出现,就表明钻杆发生了折断。