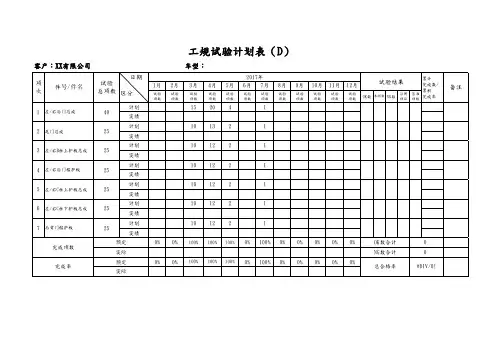

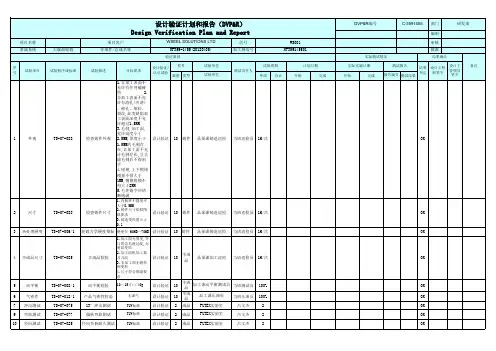

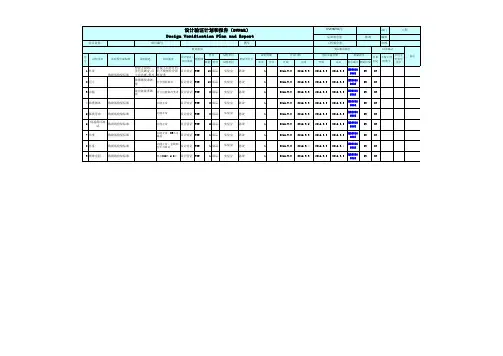

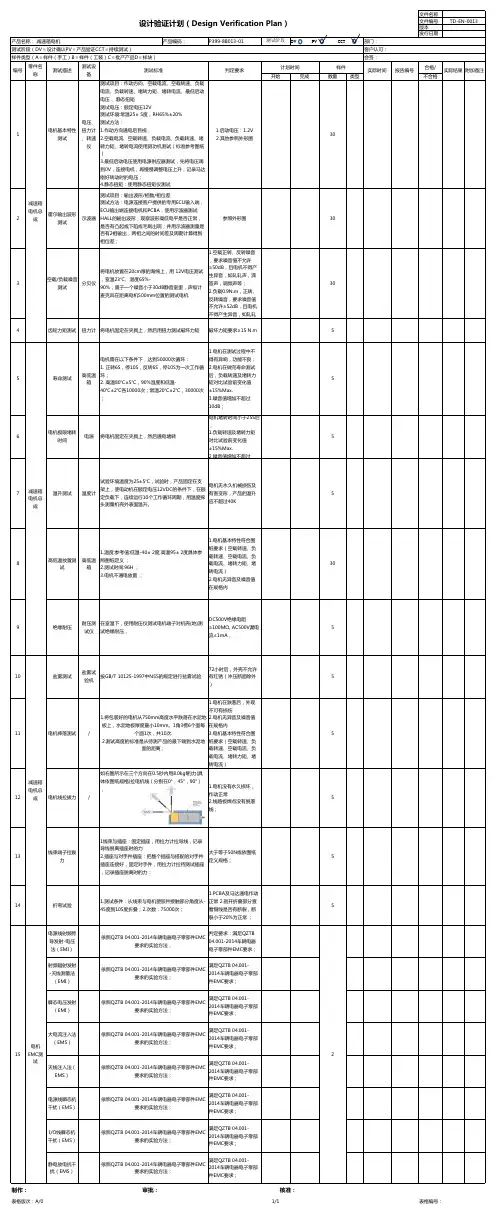

设计验证计划(DVP)

- 格式:xls

- 大小:212.50 KB

- 文档页数:1

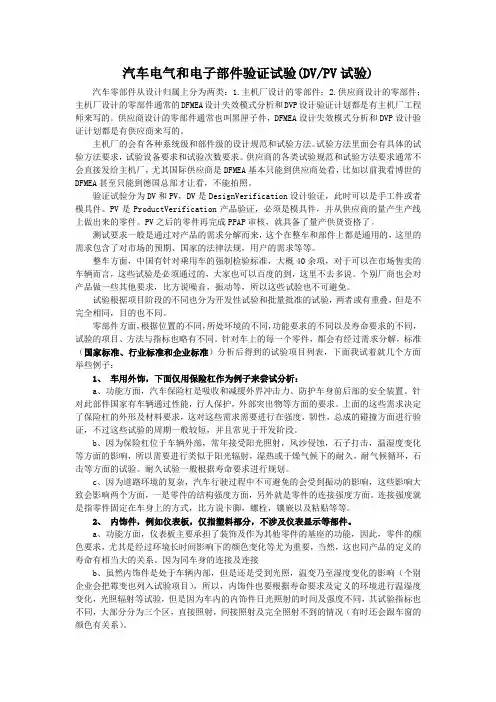

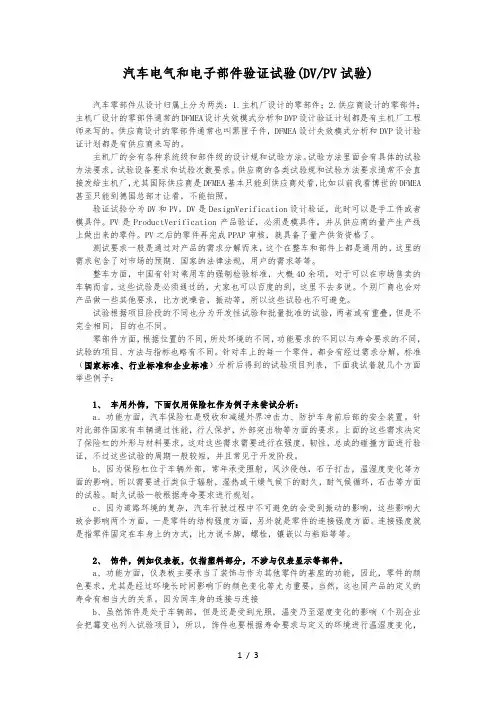

汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

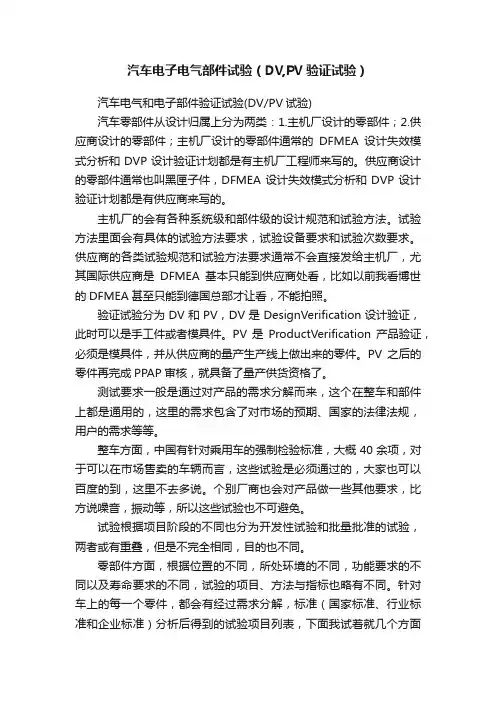

汽车电子电气部件试验(DV,PV验证试验)汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

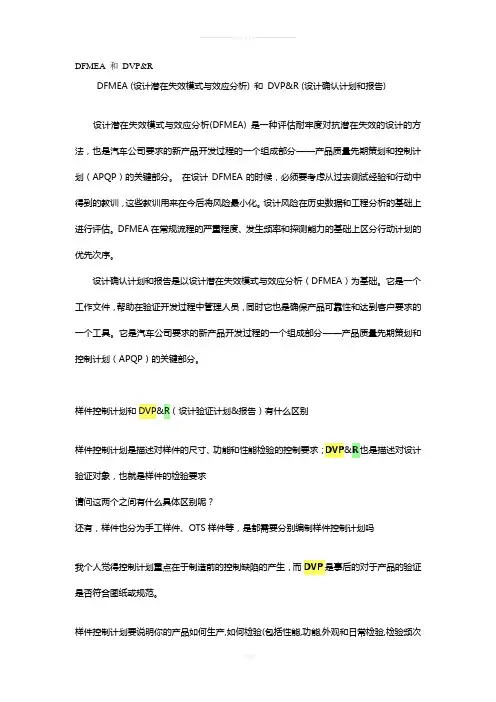

DFMEA 和DVP&RDFMEA (设计潜在失效模式与效应分析) 和DVP&R (设计确认计划和报告)设计潜在失效模式与效应分析(DFMEA) 是一种评估耐牢度对抗潜在失效的设计的方法,也是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

在设计DFMEA的时候,必须要考虑从过去测试经验和行动中得到的教训,这些教训用来在今后将风险最小化。

设计风险在历史数据和工程分析的基础上进行评估。

DFMEA在常规流程的严重程度、发生频率和探测能力的基础上区分行动计划的优先次序。

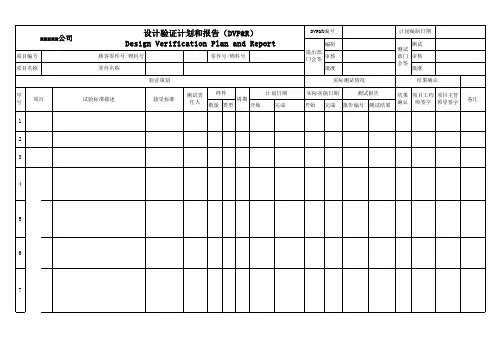

设计确认计划和报告是以设计潜在失效模式与效应分析(DFMEA)为基础。

它是一个工作文件,帮助在验证开发过程中管理人员,同时它也是确保产品可靠性和达到客户要求的一个工具。

它是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

样件控制计划和DVP&R(设计验证计划&报告)有什么区别样件控制计划是描述对样件的尺寸、功能和性能检验的控制要求;DVP&R也是描述对设计验证对象,也就是样件的检验要求请问这两个之间有什么具体区别呢?还有,样件也分为手工样件、OTS样件等,是都需要分别编制样件控制计划吗我个人觉得控制计划重点在于制造前的控制缺陷的产生,而DVP是事后的对于产品的验证是否符合图纸或规范。

样件控制计划要说明你的产品如何生产,如何检验(包括性能,功能,外观和日常检验,检验频次也该规定)!!!DVP是用来编制验证产品性能和功能实验的计划,而且DVR是用来记录你的试验结果的,所以两者的作用实际是不同的!至于手工样件和工装样件,作业工具不同,可能也需要分别编制,这个我不是很确定,或者可以引用手工样件的控制计划,把不同部分指出.哈哈,问高手吧特别是样件本身也有很多阶段的,比如手工样件、DV样件、工厂OTS样件和客户OTS样件,是否需要分别编制样件控制计划呢?按楼上的说法,DVP中是不用规定对尺寸的检验要求了?手工样件和OTS样件不一样,所以他们各自都需要各自的控制计划。

精选文档DFMEA 和DVP&RDFMEA (设计潜在失效模式与效应分析)和DVP&R (设计确认计划和报告)设计潜在失效模式与效应分析(DFMEA)是一种评估耐牢度对抗潜在失效的设计的方法,也是汽车公司要求的新产品开发过程的一个组成部分一一产品质量先期策划和控制计划(APQP )的关键部分。

在设计DFMEA的时候,必须要考虑从过去测试经验和行动中得到的教训,这些教训用来在今后将风险最小化。

设计风险在历史数据和工程分析的基础上进行评估。

DFMEA在常规流程的严重程度、发生频率和探测能力的基础上区分行动计划的优先次序。

设计确认计划和报告是以设计潜在失效模式与效应分析(DFMEA )为基础。

它是一个工作文件,帮助在验证开发过程中管理人员,同时它也是确保产品可靠性和达到客户要求的一个工具。

它是汽车公司要求的新产品开发过程的一个组成部分一一产品质量先期策划和控制计划(APQP )的关键部分。

样件控制计划和DVP&R (设计验证计划&报告)有什么区别样件控制计划是描述对样件的尺寸、功能和性能检验的控制要求;DVP & R也是描述对设计验证对象,也就是样件的检验要求请问这两个之间有什么具体区别呢?还有,样件也分为手工样件、OTS样件等,是都需要分别编制样件控制计划吗我个人觉得控制计划重点在于制造前的控制缺陷的产生,而DVP是事后的对于产品的验证是否符合图纸或规范。

样件控制计划要说明你的产品如何生产,如何检验(包括性能,功能,外观和日常检验,检验频次精选文档也该规定川!DVP是用来编制验证产品性能和功能实验的计划,而且DVR是用来记录你的试验结果的,所以两者的作用实际是不同的!至于手工样件和工装样件,作业工具不同,可能也需要分别编制,这个我不是很确定,或者可以引用手工样件的控制计划,把不同部分指出•哈哈,问高手吧特别是样件本身也有很多阶段的,比如手工样件、DV样件、工厂OTS样件和客户OTS样件,是否需要分别编制样件控制计划呢?按楼上的说法,DVP中是不用规定对尺寸的检验要求了?手工样件和OTS样件不一样,所以他们各自都需要各自的控制计划。

汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供给商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供给商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供给商来写的。

主机厂的会有各种系统级和部件级的设计标准和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供给商的各类试验标准和试验方法要求通常不会直接发给主机厂,尤其国际供给商是DFMEA基本只能到供给商处看,比方以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供给商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可防止。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准〔国家标准、行业标准和企业标准〕分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA 甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以与寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。