二氯乙烷_氯乙烯生产技术进展

- 格式:pdf

- 大小:165.45 KB

- 文档页数:6

氯乙烯工业发展概况氯乙烯是制备聚氯乙烯及其共聚物的单体。

也常称为氯乙烯单体(VCM),在世界上是与乙烯和氢氧化钠等并列的最重要的化工产品之一。

氯乙烯的合成始于1835年,由法国化学家Regnault用氢氧化钾的乙醇溶液将二氯乙烷脱氯化氢制得,并于1838年观察到了它的聚合体,这次的发现被认为是PVC的开端。

1902年,Biltz将1,2-二氯乙烷进行热分解也制得氯乙烯,但当时由于聚合物的科学和生产技术尚不成熟,他的发现没有导致工业生产的结束。

Klatte于1912年通过乙炔与氯化氢的催化加成反应制得了氯乙烯,成为工业上氯乙烯合成的最初工艺,但在沿用将近30多年后,由于乙炔生产的高能耗而逐渐趋于淘汰。

从1940年起,氯乙烯的生产原料,乙炔开始被乙烯部分取代,首先将乙烯直接氯化成1,2-二氯乙烷(EDC),再加以热裂解制得氯乙烯,裂解产生的氯化氢仍被用在乙炔-氯化氢法中。

混合气体法制备氯乙烯采用石脑油作原料,将石脑油用燃烧气体裂解后,制成含乙炔和乙烯的混合气体,该混合气体先后与氯化氢和氯气反应,制成易分离的氯乙烯和1,2-二氯乙烷经热裂解制成氯乙烯,日本吴羽化学公司将其工业化生产。

将该法中的原料从石脑油换成石油,则成为原油裂解法,可得到高浓度的乙炔、乙烯的混合气体,而且可从副产物的芳香族的焦油、沥青的物质中制造热煤油或碳纤维等物质,具有综合的经济效益。

1955-1958年,美国的化学公司研究的大规模乙烯氧氯化法制备1,2-二氯乙烷取得成功。

至此以后,乙烷全部取代乙炔成为制备氯乙烯的原料。

至目前为止,大多数工厂都采用乙烯直接氯化(DC)和乙烯氧氯化(OXY)制备1,2-二氯乙烷(EDC),再将EDC加以热裂解得到氯乙烯单体(VCM)的联合切平衡的DC-EDC-OXY-EDC-VCM法来制备氯乙烯。

联合平衡法充分利用廉价的原料,基本上不生成副产物,目前西方世界90%以上的氯乙烯产量是用该法生产的。

我国从50年代开始研究和生产聚氯乙烯,1953年由沈阳化工研究院和北京化工研究院开始小试,1956年小试成功,并在锦西建立了第一个生产厂家。

氯乙烯生产工艺介绍氯乙烯(C2H3Cl)是一种无色的、具有特殊气味的液体。

它是一种重要的工业原料,广泛用于制造塑料、橡胶和溶剂等。

下面将介绍氯乙烯的生产工艺。

氯乙烯的生产主要通过氯乙烯法和乙烯法两种工艺进行。

一、氯乙烯法:氯乙烯法是利用1,2-二氯乙烷(EDC)经热解得到氯乙烯的过程。

这个过程通常分为三步进行。

1、氯化乙烯:首先,将乙烯气体和盐酸通过氯化塔,在反应塔内进行反应。

在反应过程中,由于乙烯的不饱和,会极易将氯气引入乙烯分子中,从而生成1-氯乙烷和2-氯乙烷。

反应温度和压力一般为60~100℃和2~4MPa。

此反应是一个放热反应,可以通过控制反应温度来控制放热反应的速率。

2、稳定剂除去:在反应塔中,乙烯会与氯乙烷反应生成1,1,2-三氯乙烯和催化剂,这对后续的脱氯反应会有负面影响。

因此,需要将反应液中的稳定剂去除。

目前,常用的方法是采用碱性条件进行除去。

3、脱氯:将稳定后的液体通过脱氯器,通过高温脱氯的方法,将1,1,2-三氯乙烷中的两个氯原子去除,生成氯乙烯和盐酸。

在脱氯过程中,需要控制反应温度和压力,一般将温度控制在200~270℃,压力控制在0.5~1.0MPa。

二、乙烯法:乙烯法是通过乙烯气体经氯化、催化氧化等步骤制得氯乙烯的方法。

1、乙烯氯化:将乙烯和氯气通过氯化塔,以催化剂的存在下,进行氯化反应。

在反应塔中,乙烯分子通过与氯气反应生成EDC,其中的副产物包括1,2-二氯乙烷和1,1,2-三氯乙烷等。

2、乙烯催化氧化:将EDC通过加热分解,使其分解为氯乙烯和盐酸。

反应温度一般控制在300℃以上,压力控制在0.5~1.0MPa。

该反应是一个放热反应,因此需要控制反应温度来控制反应速率。

3、氯乙烯分离:将催化氧化产生的混合气体通过分馏塔,将氯乙烯和副产物分离。

分馏塔内根据化学物质的沸点差异进行分离,将纯净的氯乙烯收集起来。

氯乙烯的生产工艺主要是通过氯乙烯法和乙烯法来进行。

其中,氯乙烯法主要是通过1,2-二氯乙烷热解来制得氯乙烯,而乙烯法则是通过乙烯气体经氯化和催化氧化等步骤制得。

二氯乙烷制氯乙烯方程式二氯乙烷是一种有机物,化学式为C2H4Cl2。

它是一种无色透明的液体,在室温下稳定。

它广泛应用于医药、化工、生物工程和电子行业等领域。

其中,二氯乙烷还可以被用于制备许多有机化合物,其中之一就是氯乙烯。

氯乙烯是一种有机化合物,化学式为C2H3Cl。

它是一种无色液体,具有刺激性气味。

它通常用于制作聚氯乙烯,还可以用于制造橡胶,溶剂,塑料等。

二氯乙烷制氯乙烯方程式如下:C2H4Cl2 → C2H3Cl + HCl二氯乙烷通过一个热过程被分解成氯乙烯和盐酸。

这个反应需要一定的温度和压力,通常会在加热的条件下进行。

在这个过程中,加热过程会产生大量的热能,使得反应体系产生极大的动力学,从而加速反应速率。

在反应过程中,二氯乙烷的分子首先经过了裂解。

在裂解过程中,它的分子发生了变化,原来的化学键被打断,形成了氯乙烯和盐酸。

这个过程是一个放热过程,因为它释放出了能量。

一般来说,这个反应需要一个反应釜,也需要一定的反应条件才能进行。

在实际的生产过程中,反应釜通常为不锈钢制成,具有耐高温,耐腐蚀等特性。

反应条件通常包括温度、压力和反应时间等参数。

反应温度通常在250-500°C之间,在这个温度下可以满足反应的热力学条件。

反应压力通常在10-30 psi之间,反应时间通常在1-6小时之间。

值得注意的是,二氯乙烷制氯乙烯的过程需要对反应过程进行控制,以确保反应的顺利进行。

其中温度、压力和反应时间是非常关键的参数,必须精确地控制。

如果反应条件不当,反应会产生副产物,浪费资源,增加生产成本。

如果反应过程受到损害,可能会对生产设备造成损坏,甚至危及生产安全。

总之,二氯乙烷制氯乙烯方程式需要很高的技术要求,需要严格的操作和控制以确保反应的顺利进行。

只有在这样的条件下,才能够获得高质量的氯乙烯产物。

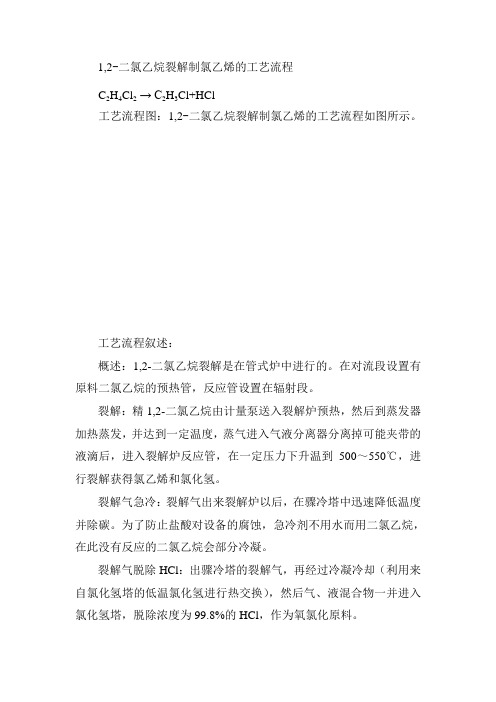

1,2-二氯乙烷裂解制氯乙烯的工艺流程

C2H4Cl2→ C2H3Cl+HCl

工艺流程图:1,2-二氯乙烷裂解制氯乙烯的工艺流程如图所示。

工艺流程叙述:

概述:1,2-二氯乙烷裂解是在管式炉中进行的。

在对流段设置有原料二氯乙烷的预热管,反应管设置在辐射段。

裂解:精1,2-二氯乙烷由计量泵送入裂解炉预热,然后到蒸发器加热蒸发,并达到一定温度,蒸气进入气液分离器分离掉可能夹带的液滴后,进入裂解炉反应管,在一定压力下升温到500~550℃,进行裂解获得氯乙烯和氯化氢。

裂解气急冷:裂解气出来裂解炉以后,在骤冷塔中迅速降低温度并除碳。

为了防止盐酸对设备的腐蚀,急冷剂不用水而用二氯乙烷,在此没有反应的二氯乙烷会部分冷凝。

裂解气脱除HCl:出骤冷塔的裂解气,再经过冷凝冷却(利用来自氯化氢塔的低温氯化氢进行热交换),然后气、液混合物一并进入氯化氢塔,脱除浓度为99.8%的HCl,作为氧氯化原料。

氯乙烯精制:氯化氢塔塔底液体为含有微量HCl的二氯乙烷和氯乙烯混合液,送入氯乙烯塔,精馏得到的氯乙烯,经过用固体碱脱除微量HCl以后,即得到纯度为99.9%的成品氯乙烯。

未裂解二氯乙烷的回收:氯乙烯塔塔底流出的二氯乙烷,送到氧氯化工段的粗二氯乙烷贮槽,一并进行精制后,再返回裂解装置。

二氯乙烷生产工艺流程二氯乙烷是一种有机化合物,也是一种重要的有机溶剂和化工原料。

它广泛应用于医药、农药、合成树脂、涂料、染料、橡胶和塑料等行业。

下面将介绍二氯乙烷的生产工艺流程。

二氯乙烷的生产通常采用氯乙烯为原料。

氯乙烯经过氯化反应得到1,2-二氯乙烯,然后再进行氯化反应,生成二氯乙烷。

整个生产过程一般分为以下几个步骤。

第一步,氯乙烯的制备。

氯乙烯是通过乙烯与氯气在催化剂的作用下发生氯化反应得到的。

这个步骤是整个二氯乙烷生产过程的起点。

第二步,1,2-二氯乙烯的制备。

氯乙烯经过氯化反应,生成1,2-二氯乙烯。

这个反应需要控制温度和催化剂的选择,以提高产率和纯度。

第三步,二氯乙烷的制备。

1,2-二氯乙烯继续进行氯化反应,生成二氯乙烷。

这个反应需要控制反应条件,如温度、压力和催化剂的选择,以提高产率和纯度。

第四步,二氯乙烷的纯化。

二氯乙烷在反应中会产生一些杂质,需要进行纯化处理。

通常采用蒸馏、洗涤和萃取等方法,去除杂质,提高二氯乙烷的纯度。

经过纯化处理的二氯乙烷可以进行包装和销售。

同时,废水、废气和废渣等产生的废物也需要进行处理,以避免对环境造成污染。

总的来说,二氯乙烷的生产工艺流程包括氯乙烯的制备、1,2-二氯乙烯的制备、二氯乙烷的制备和二氯乙烷的纯化等步骤。

这个生产过程需要控制反应条件,选择合适的催化剂,以提高产率和纯度。

同时,还需要进行废物处理,以保护环境。

通过这个工艺流程,可以高效、稳定地生产出优质的二氯乙烷。

二氯乙烷的生产工艺在化工行业发挥着重要作用,为各个行业提供了重要的化工原料和溶剂。

二氯乙烷裂解生产pvc工艺二氯乙烷裂解生产PVC工艺PVC,即聚氯乙烯,是一种重要的合成树脂,广泛应用于建筑、电子、医疗、汽车等领域。

二氯乙烷裂解生产PVC是一种常用的工艺方法。

本文将介绍这种工艺的原理、步骤和优势。

一、原理二氯乙烷裂解生产PVC的原理是通过加热二氯乙烷,使其分解产生氯乙烯单体,然后将氯乙烯单体进行聚合反应,生成PVC树脂。

二氯乙烷在高温下分解的反应方程式如下所示:C2H4Cl2 → C2H3Cl + HCl二、步骤1. 原料准备:将高纯度的二氯乙烷作为原料,并进行严格的质量控制,确保原料的纯度和稳定性。

2. 加热分解:将原料二氯乙烷加入裂解炉中,加热至适宜的温度,通入适量的气体或液体催化剂,催化二氯乙烷的分解反应。

3. 分离氯乙烯:经过分解反应后,得到的气体混合物中含有氯乙烯、氯化氢等组分。

通过冷却和洗涤等工艺步骤,将氯乙烯从混合气体中分离出来。

4. 聚合反应:将分离得到的氯乙烯单体进行聚合反应。

在聚合反应过程中,通入适量的引发剂和调节剂,控制反应条件,使氯乙烯单体分子间发生聚合反应,生成PVC树脂。

5. 过滤和干燥:将聚合得到的PVC树脂进行过滤,去除杂质。

然后将过滤后的树脂进行干燥,降低含水率,提高树脂的质量。

三、优势二氯乙烷裂解生产PVC的工艺具有以下优势:1. 原料广泛:二氯乙烷是一种常见的有机化合物,易于获取和储存,成本相对较低。

2. 反应过程简单:相比其他制备PVC的工艺,二氯乙烷裂解工艺的反应过程相对简单,操作便捷。

3. 产率高:通过优化反应条件和催化剂的选择,可以提高氯乙烯的产率,提高工艺效率。

4. 产品质量优良:经过二氯乙烷裂解生产的PVC树脂具有良好的物理性能和化学稳定性,适用于各种应用领域。

总结:二氯乙烷裂解生产PVC是一种常用的工艺方法,通过加热二氯乙烷分解产生氯乙烯单体,并进行聚合反应,制备PVC树脂。

这种工艺具有原料广泛、反应过程简单、产率高和产品质量优良等优势。

二氯乙烷裂解制氯乙烯工艺流程

1.氯化反应

在氯化反应过程中,将氯气和乙烯在催化剂的作用下反应生成二氯乙烯。

催化剂通常采用贵金属催化剂,如氯化铜等。

氯气和乙烯在氯化反应

槽中充分混合,通过恒压恒流进料,合适的温度和时间,使反应发生。

反

应生成的二氯乙烯和未反应的氯气一起进入后续的塔床催化裂解环节。

2.塔床催化裂解

塔床催化裂解是制取氯乙烯的关键步骤。

在塔床催化裂解塔中,二氯

乙烯在催化剂的作用下经过裂解和解氯反应生成氯乙烯和氯化氢。

催化剂

一般采用金属氯化物,如氯化铁等。

反应进料通过浓缩和加热后进入催化床,经过裂解后生成的气体从塔顶抽出,而未反应的二氯乙烯和氯化氢则

通过塔底排出。

3.分离回收

分离回收过程是将塔顶抽出的气体进行分离,提取所需的氯乙烯和回

收未反应的氯气,使得氯乙烯的纯度达到需求。

首先,通过凝结器将氯乙

烯气体冷凝为液体,然后进行串级加热,将氯乙烯的纯度进一步提高,得

到高纯度的氯乙烯。

同时,通过再生器将塔底的未反应氯气回收,经过净

化后可以重新利用。

4.储存和出口

最后,将制得的氯乙烯经过净化装置去除杂质后,通过储罐进行储存。

根据不同的需求,可以将氯乙烯用于制取聚氯乙烯等化工产品,也可以通

过管道或船舶出口至其他地区。

总结而言,二氯乙烷裂解制氯乙烯的工艺流程包括氯化反应、塔床催化裂解、分离回收等环节。

这个工艺具有高效、可持续的特点,可以满足市场需求,并为相关化工产品的生产提供了重要原料。

二氯乙烷裂解制取氯乙烯的研究发布时间:2021-12-24T12:47:33.278Z 来源:《中国科技人才》2021年第24期作者:马广翔[导读] 二氯乙烷是制取聚氯乙烯非常关键的原料,主要通过裂解形式制取氯乙烯,其裂解具有两种形式,分别为:热裂解与催化裂解,本文就着重对这两种裂解形式展开了深入的研究,希望给二氯乙烷裂解制取氯乙烯的发展带来积极的作用。

马广翔天津大沽化工股份有限公司天津市滨海新区 300455摘要:二氯乙烷是制取聚氯乙烯非常关键的原料,主要通过裂解形式制取氯乙烯,其裂解具有两种形式,分别为:热裂解与催化裂解,本文就着重对这两种裂解形式展开了深入的研究,希望给二氯乙烷裂解制取氯乙烯的发展带来积极的作用。

关键词:1,2-二氯乙烷;热裂解;催化裂解;氯乙烯因为二氯乙烷(EDC)主要由乙烯及氯气组成,所以是制取聚氯乙烯的良好原料。

现阶段常用的氯乙烯制取形式就是运用1,2-二氯乙烷热裂解除去氯化氢以得到氯乙烯。

另外,二氯乙烷的用途还有很多,不仅可以用为氯化溶剂,用为生产四氯乙烯的中间体,而且还能用为生产六氯代酚基甲烷的催化剂。

通常1,2-二氯乙烷裂解的形式有两种,一种是热裂解,另一种是催化裂解,其中工业领域常用的就是热裂解。

对于热裂解形式来说,其流程为:先把1,2-二氯乙烷的蒸气加热至500-600℃,让压力达到数十个大气压,然后通过裂解反应除去氯化氢,最终就得到了氯乙烯。

对于催化裂解形式来说,因为其运用到了催化剂,所以反应温度要比热裂解小200℃,热损失也更少,由此受到人们的广泛关注,如今成为研究的主要方向。

一、热裂解(一)热裂解的工艺发展二氯乙烷热裂解工艺是制备氯乙烯的重要部分,尤其是在工业领域,通常会于管式裂解炉里实施,由于此反应属于吸热过程,所以工业领域一般会把二氯乙烷的转化率保持在50%-70%,目的是为了防止副反应产生。

因为热裂解过程的温度非常高、能耗非常大、副产物非常多,所以裂解后的产物需要先放入淬冷塔中,使其温度冷却至50-150℃,然后放入精馏塔中,以得到纯度较高的氯乙烯。