轮胎均匀磨损建模与仿真

- 格式:pdf

- 大小:1.02 MB

- 文档页数:4

怎么看轮胎磨损

当评估轮胎磨损时,有几个方面需要考虑。

以下是一些常见的指标和方法:

1. 花纹深度:轮胎上的花纹深度是评估磨损程度的重要指标。

使用一个花纹深度计来测量轮胎花纹的深度。

一般来说,新轮胎的花纹深度通常在8-10毫米左右。

当花纹深度降至2毫米以下时,轮胎被认为是磨损的,需要更换。

2. 不均匀磨损:观察轮胎表面是否存在不均匀磨损也是评估轮胎状况的重要方法。

不均匀磨损可能表明轮胎存在问题,如轮胎不平衡、悬挂系统不正常或者轮胎对位不准确等。

如果发现不均匀磨损,建议及时检查并解决问题。

3. 轮胎老化:轮胎的使用寿命不仅与磨损有关,还与时间有关。

即使轮胎花纹深度仍然足够,但如果轮胎已经使用了很长时间,也可能存在老化问题。

轮胎老化可能导致胶料变硬、龟裂或出现其他损坏。

因此,建议定期检查轮胎的生产日期,并在使用超过6年后考虑更换轮胎。

4. 观察轮胎外观:仔细观察轮胎的外观也可以提供一些线索。

如果轮胎表面出现明显的裂纹、凹陷或其他损坏,那么可能需要更换轮胎。

此外,如果轮胎出现泄漏或气压持续下降,也可能需要检查是否存在磨损或其他问题。

总之,评估轮胎磨损需要综合考虑花纹深度、不均匀磨损、轮胎老化和轮胎外观等因素。

如果您对轮胎的状况有任何疑问,建议咨询专业的轮胎技术人员或前往

专业的汽车维修店进行检查。

车辆轮胎动力学仿真模型分析田顺;何海浪;赵建宁;刘卓凡【摘要】分析了各种常用轮胎模型的特点和利用范围,介绍了ADAMS中轮胎试验台(tire testing)这一轮胎参数可视化工具,利用这一工具分析比较一种物理轮胎模型与一种经验-半经验轮胎模型间关于侧向力与纵向力、纵向力与纵向滑移率、回正力矩与纵向滑移率的力学特性,针对一种魔术公式轮胎模型验证了侧向力和纵向滑移率、纵向力和纵向滑移率在不同载荷下的力学关系特性.【期刊名称】《汽车实用技术》【年(卷),期】2014(000)006【总页数】4页(P47-50)【关键词】轮胎;tire testing;力学仿真【作者】田顺;何海浪;赵建宁;刘卓凡【作者单位】长安大学,陕西西安710064;长安大学,陕西西安710064;长安大学,陕西西安710064;长安大学,陕西西安710064【正文语种】中文【中图分类】U463.341CLC NO.:U463.341Document Code:A A rticle ID: 1671-7988(2014)06-47-04 轮胎是车辆与与地面之间力传递的媒介,轮胎的力学特性直接关系到汽车的行驶稳定性及转向性能。

轮胎是一个非线性力学部件,轮胎的侧偏特性在很大程度上决定着车辆的操纵稳定性,行驶过程中轮胎所受的回正力矩、纵向力、侧向力与轮胎侧偏角、横向滑移率、纵向滑移率之间的力学关系都是需要研究的对象。

因此,对轮胎动力学模型的研究对汽车整车动力学性能的分析以及轮胎新产品的开发都有实际意义。

轮胎试验台(tire testing)是ADAMS2007版本开始新增的一个轮胎特性参数可视化工具,常用于轮胎特性的研究以及不同模型间的比较。

建立轮胎模型的方法分为三种:(1)物理模型在分析轮胎的力学特点后,通过合理的物理简化,轮胎结构被近似看成由若干物理结构组成的模型,并且用该物理模型的变形代替轮胎的变形。

此类轮胎物理模型的特点是比较复杂,优点是此类模型具有明确的解析表达式,可用于轮胎常规特性的探讨,但由于轮胎的实际结构很难用物理模型精确表示,所以此类模型精度较差,且计算繁复。

基于LuGre摩擦模型的轮胎多边形磨损机理分析

李勇;左曙光;雷镭;杨宪武;吴旭东;黄铧

【期刊名称】《振动与冲击》

【年(卷),期】2010(029)009

【摘要】多边形磨损是汽车轮胎磨损研究中的一个新课题,具有重要的理论价值和研究意义.考虑轮胎接地磨擦的非线性特性,建立了基于LuGre摩擦模型的轮胎多边形磨损的动力学模型.通过仿真给出了能够引起自激振动的车速和轮胎初始前束角范围.这些结果为减小或消除轮胎的自激振动提供了理论依据.

【总页数】5页(P108-112)

【作者】李勇;左曙光;雷镭;杨宪武;吴旭东;黄铧

【作者单位】同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804;同济大学,汽车学院,上海201804

【正文语种】中文

【中图分类】U463.341.4

【相关文献】

1.基于LuGre摩擦理论的动态轮胎模型研究 [J], 李胜琴;赵银宝

2.基于LuGre摩擦理论的动态轮胎模型研究 [J], 李胜琴;赵银宝

3.基于LuGre轮胎动力学摩擦模型的路面估计与车辆自适应制动控制 [J], 李欣;程晓鸣

4.基于LuGre摩擦模型的轮胎自振系统数值分析 [J], 黄铧;左曙光;杨宪武;吴旭东;

雷镭

5.基于LuGre摩擦模型的轮胎稳态模型参数识别 [J], 张鹏;张明;夏群生;何乐因版权原因,仅展示原文概要,查看原文内容请购买。

轮胎磨损不均匀的处理办法轮胎是汽车的重要组成部分,其磨损情况直接关系到行车安全和驾驶体验。

然而,很多车主在使用过程中会发现轮胎的磨损不均匀,如何有效处理这一问题成为了许多车主关注的焦点。

本文将介绍一些处理轮胎磨损不均匀的有效办法,以帮助车主更好地保养和使用轮胎。

轮胎磨损不均匀主要有两种情况,一种是轮胎中心磨损严重,一种是轮胎两侧磨损严重。

接下来将针对这两种情况给出相应的处理办法。

1. 轮胎中心磨损严重的处理办法轮胎中心磨损严重可能是由于胎压过高或过低造成的。

首先,车主应当定期检查轮胎的胎压,确保每个轮胎的胎压都符合制造商的建议值。

胎压过高会导致轮胎中心磨损,因为轮胎中心承载着大部分的重量;胎压过低同样会导致轮胎磨损不均匀,因为轮胎两侧承载的重量会增加。

其次,车主在行驶过程中应当尽量避免长时间单侧停车或急转弯,以减少轮胎磨损不均。

另外,定期轮胎轮位调整也是处理轮胎中心磨损的有效办法。

车主可将车辆送至专业维修店或轮胎服务店进行轮胎调整。

轮胎调整会校准轮胎的角度和位置,以确保轮胎与地面的接触均匀,从而减少轮胎磨损不均。

2. 轮胎两侧磨损严重的处理办法轮胎两侧磨损严重可能是由于过度转向角度或过度载重造成的。

首先,车主在转弯时应尽量减小转向角度,避免急转弯或长时间大幅度转向。

过度转向角度会导致轮胎两侧磨损严重,尤其是在转向时速度较快的情况下。

其次,车主在装载货物时应遵循合理的装载标准,不要超载。

过度载重会使轮胎两侧承受过多的重量,导致其磨损加剧。

此外,定期进行轮胎位置调整也是处理轮胎两侧磨损的有效办法。

车主可将车辆送至专业的车辆维修中心进行轮胎定位调整。

轮胎定位调整会校准轮胎与车辆的相对位置,以确保轮胎的角度和位置符合制造商的要求,从而减少轮胎磨损不均。

保持良好的车辆悬挂系统和减震系统也对减少轮胎磨损不均有重要作用。

这些系统能够减少车辆在行驶过程中的颠簸和震动,从而减少轮胎的磨损。

综上所述,处理轮胎磨损不均的方法包括:定期检查胎压、避免过度转向和过度载重,定期进行轮胎轮位调整和轮胎定位调整,以及维护良好的车辆悬挂系统和减震系统。

轮胎动态力学性能分析与优化近年来,随着汽车行业的不断发展,轮胎作为汽车的重要零部件之一,也得到了广泛的关注与研究。

而轮胎的动态力学性能则是衡量轮胎质量优劣的重要指标之一。

本文旨在探究轮胎动态力学性能的分析方法和优化途径。

一、轮胎动态力学性能分析方法1. 实验法实验法是评价轮胎动态力学性能的常用方法,在实验中可以对轮胎的滑移、溢出、横向力、滚转阻力等性能进行测试。

常用的实验设备有滚筒试验机、角动量试验机、会车试验机等。

滚筒试验机是一种用于测试轮胎滚动阻力和抗侧滑性能的设备,可以模拟不同的道路情况,比如湿滑、干滑、铺设不同路面材料的路面情况。

角动量试验机则是一种用于测试轮胎抗旋性能的设备,主要测试轮胎急弯时的旋转惯量和动态响应特性。

会车试验机则是一种用于测试轮胎湿滑道路行驶性能的设备,可以模拟不同的湿度和道路情况。

2. 数值模拟法数值模拟法则是一种利用计算机仿真的方法,对轮胎动态力学性能进行分析。

数值模拟法可以采用有限元法、多体系统动力学法等,将轮胎的力学性质抽象为数学模型,再进行仿真模拟。

在仿真中,可以调整轮胎材料、结构、路面情况等参数,对轮胎的动态力学性能进行优化。

二、轮胎动态力学性能的优化途径1.材料优化轮胎的材料包括胶料、钢丝和纤维等,材料的优化可以提高轮胎的强度、耐磨性、抗老化性能等。

例如,采用新型材料如硅橡胶、低能损耗材料等可以提高轮胎的抗磨损性能。

2. 结构优化轮胎结构的优化可以提高轮胎的承载能力和耐久性。

例如,采用更高强度的胎面和侧壁结构、增加胎纹深度、优化轮胎胎面和侧壁的纹路形状等可以提高轮胎的抗滑性能和耐久性。

3. 设计优化轮胎设计的优化可以提高轮胎的性能和降低轮胎的制造成本。

例如,通过改变轮胎尺寸来减少轮胎胎肩的应力集中,提高轮胎抗侧滑性能;通过优化轮胎胎面和侧壁的纹路设计,来提高轮胎的抗滑性能和降低轮胎噪音等。

4. 模拟优化数值模拟法可以用于轮胎动态力学性能的优化,通过对轮胎结构和材料参数进行仿真模拟,可以评估轮胎的性能指标并寻找最佳设计方案,从而提高轮胎的动态力学性能和降低轮胎制造成本。

详细介绍轮胎模型,主要是自己做课题时,用到的整理汇总出来的,轮胎这部分的资料比较少的,记录下来帮助大家一起学习一起进步;主要分以下两部分介绍一、轮胎模型简介轮胎是汽车重要的部件,它的结构参数和力学特性决定着汽车的主要行驶性能。

轮胎所受的垂直力、纵向力、侧向力和回正力矩对汽车的平顺性、操纵稳定性和安全性起重要作用。

轮胎模型对车辆动力学仿真技术的发展及仿真计算结果有很大影响,轮胎模型的精度必须与车辆模型精度相匹配。

因此,选用轮胎模型是至关重要的。

由于轮胎具有结构的复杂性和力学性能的非线性,选择符合实际又便于使用的轮胎模型是建立虚拟样车模型的关键。

一、轮胎模型简介轮胎建模的方法分为三种:1)经验—半经验模型针对具体轮胎的某一具体特性。

目前广泛应用的有Magic Formula公式和吉林大学郭孔辉院士利用指数函数建立的描述轮胎六分力特性的统一轮胎半经验模型UniTire,其主要用于车辆的操纵动力学的研究。

2)物理模型根据轮胎的力学特性,用物理结构去代替轮胎结构,用物理结构变形看作是轮胎的变形。

比较复杂的物理模型有梁、弦模型。

特点是具有解析表达式,能探讨轮胎特性的形成机理。

缺点是精确度较经验—半经验模型差,且梁、弦模型的计算较繁复。

3)有限元模型基于对轮胎结构的详细描述 ,包括几何和材料特性,精确的建模能较准确的计算出轮胎的稳态和动态响应。

但是其与地面的接触模型很复杂,占用计算机资源太大,在现阶段应用于不平路面的车辆动力学仿真还不现实,处于研究阶段。

主要用于轮胎的设计与制造二、ADAMS/TIRE轮胎不是刚体也不是柔体,而是一组数学函数。

由于轮胎结构材料和力学性能的复杂性和非线性以及适用工况的多样性,目前还没有一个轮胎模型可适用于所有工况的仿真,每个轮胎模型都有优缺点和适用的范围。

必须根据需要选择合适的轮胎模型。

ADAMS/TIRE分为两大类:一).用于操稳分析的轮胎模型魔术公式是用三角函数的组合公式拟合轮胎试验数据,用一套形式相同的公式完整地表达轮胎的纵向力、侧向力、回正力矩、翻转力矩、阻力矩以及纵向力、侧向力的联合作用工况,主要包括以下的前四种模型。

详细介绍轮胎模型,主要是自己做课题时,用到的整理汇总出来的,轮胎这部分的资料比较少的,记录下来帮助大家一起学习一起进步;主要分以下两部分介绍一、轮胎模型简介轮胎是汽车重要的部件,它的结构参数和力学特性决定着汽车的主要行驶性能。

轮胎所受的垂直力、纵向力、侧向力和回正力矩对汽车的平顺性、操纵稳定性和安全性起重要作用。

轮胎模型对车辆动力学仿真技术的发展及仿真计算结果有很大影响,轮胎模型的精度必须与车辆模型精度相匹配。

因此,选用轮胎模型是至关重要的。

由于轮胎具有结构的复杂性和力学性能的非线性,选择符合实际又便于使用的轮胎模型是建立虚拟样车模型的关键。

一、轮胎模型简介轮胎建模的方法分为三种:1)经验—半经验模型针对具体轮胎的某一具体特性。

目前广泛应用的有 Magic Formula公式和吉林大学郭孔辉院士利用指数函数建立的描述轮胎六分力特性的统一轮胎半经验模型UniTire ,其主要用于车辆的操纵动力学的研究。

2)物理模型根据轮胎的力学特性,用物理结构去代替轮胎结构,用物理结构变形看作是轮胎的变形。

比较复杂的物理模型有梁、弦模型。

特点是具有解析表达式,能探讨轮胎特性的形成机理。

缺点是精确度较经验—半经验模型差,且梁、弦模型的计算较繁复。

3)有限元模型基于对轮胎结构的详细描述 , 包括几何和材料特性,精确的建模能较准确的计算出轮胎的稳态和动态响应。

但是其与地面的接触模型很复杂,占用计算机资源太大,在现阶段应用于不平路面的车辆动力学仿真还不现实,处于研究阶段。

主要用于轮胎的设计与制造二、 ADAMS/TIRE轮胎不是刚体也不是柔体,而是一组数学函数。

由于轮胎结构材料和力学性能的复杂性和非线性以及适用工况的多样性,目前还没有一个轮胎模型可适用于所有工况的仿真,每个轮胎模型都有优缺点和适用的范围。

必须根据需要选择合适的轮胎模型。

ADAMS/TIRE分为两大类:一) .用于操稳分析的轮胎模型魔术公式是用三角函数的组合公式拟合轮胎试验数据,用一套形式相同的公式完整地表达轮胎的纵向力、侧向力、回正力矩、翻转力矩、阻力矩以及纵向力、侧向力的联合作用工况,主要包括以下的前四种模型。

汽车轮胎磨损机理的研究汽车轮胎磨损机理的研究油大学山东东营257062)谢友柏(西安交通大学)(吉林工业大学长春)摘要:综台分析了汽车轮胎和路面问相互作用产生的磨损形式和磨损机理,及研究轮胎磨损常采用的方法. StudyOilWearMechanismsforAutomobileTiresF,engXudong(P呐kuInurty轴arID呲唱DongS)ZlX)U,~K)uqinXieY oubai(xi'anJiaotongUniversity)GuoKonghui(JilinPob'tecnicUnivemih')Abs扭d:Trdsstudy.mvga船哪typesandmeehanimnsforautomobiletiresnⅡngofta11iw 町,aswell拈theoommonusedmed~hfortirewe.Theww商6cat_岫sarepreseatedbased∞theprinciple0fTfibolo~.'.whichprovidethellmdanen~knowledgeforo∞刊vpredictingtirewe盯rateatnormal∞conditionsmrd:AmmmlileTireWearMedⅫWear轮胎磨损是轮胎与相对运动表面(如路表面)对磨时,其摩擦表层材料不断损耗的现象.轮胎磨损的研究主要是指胎面磨损.轮胎磨损影响车辆运行的经济性和车辆特性如操作稳定性等,所以研究轮胎磨损具有重要的意义.轮胎磨损是一种非常复杂的现象,受各种不同因素的影响,如轮胎结构,胎面材料,环境条件等,使得磨损机理至今尚未完全探明,而轮胎磨损的预测则更是难以实现_3J.目前关于橡胶损耗或轮胎磨损的研究主要分成两个方面:一是实验室研究,通常为过分简单化的机理研究;二是车辆列队行驶试验J,这是一种更实用的估量办法但速度慢且劳动强度大.显然这两种研究方法都有其局限性,不同的研究所得结果可能不完全相同,甚至可能完全相反,例如橡胶抗磨损能力的排序等.鉴于上述原因,本文着重从轮胎摩擦学角度对轮胎磨损的各种机理和学说,以及磨损的主要实验方法作简要的叙述,以期认识磨损的本质和基本规律,掌握减少或控制磨损的方法,并求对发展我国的汽车工业特别是轮胎制造业起到抛砖引玉的作用.1基本概念"J(1)磨损率(wearrate):单位滑动距离上橡胶的总损耗量,分为线性磨损率,体积磨损率和重量磨损率.(2)磨损度(wP,B2"intensity/abradabihty):特定界面条件下,单位输^摩擦功的橡胶损耗(体积)量. (3)耐磨性(wearresistance):是磨损率或磨损度的倒数50(4)非均匀磨损(unevenwear):用以描述胎面花纹横向方向上磨损的非均匀分布.(5)无规则磨损(irre~flarwear):主要表征胎面胶磨损率的周向变化,它同轮胎的安装质量,轮胎或轮子的均匀度以及车辆悬架或制动器产生的问题有关2胎面磨损的机理关于轮胎磨损的机理,至今尚无普遍公认的统一看法.下面结舍摩擦学原理和已经提出的关于轮胎磨损机理的不同表述形式,给出轮胎磨损机理的一般理论.(1)磨损现象的三个过程基于系统观点,摩擦是导致输^量损耗的过程,而磨损则是导致系统元素损耗的过程【,磨损的产生一般分为三个过程-.1)表面问相互作用:摩擦表面问的相互作用方式有机械和分子两种机械作用可以是两摩擦表面问直接接触,即两体磨损;也可以是两表面问夹杂外界磨粒的接触,即三体磨损.分子作用包括两表面的相互吸引和粘着.2)表层材料的变化:在摩擦过程中,受表面变形,界面温度和环境条件等的影响,表层材料将发生机械的,组织结构的,物理的和化学的变化,如胎面在反复碾过粗糙路面时,胎面胶的反复弹性变形使其发生疲劳;接地面的局部高温使轮胎在速度突变条件下(抱死车轮的高速滑动)产生热分解.3)表层材料的破坏:破坏形式主要有犁削,撕裂,疲劳破坏,剥落和磨损花纹.《润滑与密封》(2)胎面磨损机理依据摩擦学原理,将轮胎磨损机理分成四种基本类型:粘着磨损(Adhesive),表面疲劳磨损(Surfacefadgue),磨粒磨损(Abrasivewear)和侵蚀磨损(Erosivewear)L9J.但无论是金属摩擦,还是非金属摩擦,磨损机理尚处于进一步探索阶段,所作出上述分类难免有以偏概全之嫌.作者结合摩擦学理论和国内外有关橡胶磨损的研究,对轮胎磨损机理的分类解释如下:1)粘着磨损:当轮胎相对路面产生运动时,由于粘着效应所形成的粘着结点发生剪切断裂,使胎面表层材料转移到路面的机械磨损现象,称为粘着磨损.它是胎面胶分子对路面的粘着,受接地面温度,轮胎和道路表层材料的物性(如强度)及表面粗糙度和环境条件下的影响.2)疲劳磨损:当轮胎在路面上滚动或产生滚滑运动时,胎面表层橡胶在重复变化的接触应力作用下疲劳而产生剥落的现象,统称为表面疲劳磨损.如果橡胶实验块同光滑基面对摩,长期受摩擦力作用将产生点坑并由于接触疲劳过程而产生表面裂纹(图1), 此时摩擦力在表面层产生的应力为拉伸应力.对轮胎而言,产生接触疲劳的台适条件是长距离直线行驶,实际上,产生接触疲劳的表面很少见,因为典型的侧偏力分布和胎面聚台物系统的热失稳确保了更严重机理的产生.但是,疲劳破坏形成的点坑连接起来或表面,次表面裂纹的扩展和集结必然造成对轮胎大的破坏.软胎面胶,干燥路面,钝微凸体和适中的切向力是产生疲劳磨损的条件J.末端堆集.硬胎面胶,湿路面和尖锐粗糙度是产生切削的条件.图2切削厝损(湿路面上犀摄减小彖件F)②剥落(chunking):当产生切削或者产生周期性大变形时.裂纹激励,连续变形以及轮胎一道路表面间产生的粘着力偶将产生低应变率裂纹扩散机理,从而导致橡胶的大量脱落.在苛刻条件下,这将导致胎面胶的过度磨损而使牵引力受到影响.③磨损花纹(abrasionpatterns)或Sehallamach花纹:这类磨损中磨损表面形成垂直于滑动方向的波纹,波峰间距为50tm~到10irnal,其值取决于使用条件的苛刻度(如摩擦力的大小等)和胎面胶强度.如图3所示.磨损花纹是在单向相对滑动的条件下产生的,为公路路面运动轮胎所具有的主要胎面外观特征.大多数轿车轮胎胎面裸眼看上去很光滑,但在显或者路表面上的硬突起物(包括微观和宏观纹理)在轮胎的摩擦过程中引起胎表面材料脱落的现象.磨粒磨损机理是磨粒的犁沟作用,即微观切削过程.轮胎和路面问的磨粒磨损主要表现为:①切削(cutting):减小的摩擦和尖锐的粗糙度沿滑动方向对胎面产生切削磨损,胎面上将留下槽状磨痕,如图2所示.如果粗糙度冲击角很大,则将产生切削(cutting);如果冲击角较小,则将产生犁沟(grooving),此时粗糙度犁过胎面使橡胶向沟槽侧边和1999年第6期倒3厝损花纹④热化学降解(thermochemicaldemi0n)…J:如果界面摩擦力很低或者胎面胶可以实际承受所加侧向力,那么胎表面可能产生热化学降解或热氧化降解,降解颗粒并随后脱落(大小约几个微米).尽管滞后产生的胎面温度将低于更苛刻条件下的胎面温度,但是橡胶颗粒脱落的实际存在使降解产生.干燥路面,钝粗糙度和滑动速度可导致这种磨损(图4).(掇胶降解形成的污迹碎块(h)高的敬表面温度产生的多孔掇胶图4热化学效应产生的胎面磨损⑤卷曲磨损(rollabrasion):如果磨损花纹的波峰在脱落前开始降解,则它们将因为胎面胶的粘性而卷曲,这种机理可以是磨损花纹形成和热氧化降解的过渡过程.一旦脱落,则卷曲而形成的小圆柱体将使轮胎和路面间的摩擦力下降.也有称之为摩擦磨损的.不难看出,后三种磨粒磨损具有疲劳特征,它们都是由于摩擦的粘着作用产生的高应变率多循环变形导致的.4)侵蚀磨损:含有固体粒子的流体以一定速度措几乎平行于胎面的方向相对运动,从而构成对轮胎胎面的磨损现象,统称为侵蚀磨损.这种磨损常常发生在积水路面,近熔点球雪面上滑动的轮胎胎面,所以也被认为是一种滑动侵蚀.但这种磨损较轻,常常为其他磨损所掩盖,一般不为人所研究,只是在特殊环境如石油化工设备或其他含有对橡胶具有较明显侵蚀性物质的场合才给予重视.至于何种机理占主导地位,这是很重要的,因为每一种机理都将有不同橡胶损耗率,而每种机理的产生取决于胎面胶抵抗产生不同机理时工作条件的能力.也就是说,对每种lille—road摩擦副,主要磨损机理间存在门槛值,而该值取决于聚合物的基本性能,如撕裂能,热稳定性和滞后.3磨损实验方法橡胶的磨损研究始于1920年,比橡胶摩擦的研究工作晚400年,而真正从微观角度深入研究橡胶磨损,却只是近30来年的事.具有代表性的轮胎用磨损试验机主要有1]-"J:(1)Iamm磨损试验机:为旋转式试验机.其中磨轮和试件是彼此独立且可旋转,使用金刚砂作为磨料,不会产生由于磨损片引起的粘着问题,同时可任意选择滑移系数,旋转速度,负荷大小,温度等试验条件.鉴于该装置的苛刻度(severity)值比较接近实际运行汽车轮胎的苛刻度值,及其所具有的模拟实际磨损变化行为的能力,所以将其作为轮胎磨损试验机主要机种之一来使用.试验的生热问题通过调节试验槽的温度便可解决.(2)AkllDn磨损试验机-:为旋转式试验机.其中磨轮是可变速旋转的,试件可采用橡胶轮.其工作原理和实验方法同Iamm试验机相似,为另一种主要的轮胎磨损试验机.(3)Greesink磨损试验机:为旋转式试验机.其中彼此独立的旋转驱动式圆筒状磨轮和圆板状试件相接触,试件可在磨轮上移动,在给定滑移系数和滑移角后,便可求出当行驶lOOkm时的磨损量.(4)平带磨损试验机:这种试验机消除了上述转鼓式磨损试验机的曲率影响,外加装备胎面静电喷涂云母粉;并有可使平板的侧向位移得到精确控制的控制电路,以及对轮胎表面温度实施控制的仪器.4结束语轮胎磨损既影响轮胎的使用寿命,叉影响车辆的安全性和操纵稳定性(如在积水路面或冰雪路面上行驶时),所以开展轮胎磨损的相关研究工作很有必要.轮胎磨损通常分为粘着磨损,疲劳磨损,磨粒磨损和侵蚀磨损四大类,其中以磨粒磨损最为常见,危害一般也最大.磨损问题是一项包含许多过程和物理参数的复杂相互依赖关系的课题,所以应运用系统理论对此进行实验或实车行驶磨损研究.参考文献[1]Scha]]anl~AFrieti~andaIJa~ionofrulober,1985,1(15):384—417[2]vd山AG.c∞vGA—I岫啦西~ffthecⅢblackine一forqllCr,1979,兜(4):748—763.[3]彭旭东,谢友柏,郭孔辉.轮胎摩擦学的研究与发展.中国机械工程.1999,NO.2.[4]VeithAGAIeviwofiq)on|JI【自cbDrsTlg协脚.RCr,1992.65(3):601—658[5]sclmn白chARecentadv町踯in1ed薛miterfrictionnJe.RCr,1968,41(1):2139—244.[6]wMHu嗍w唧0fV ehiel~'INIEA.1993.21(4):21)2—2107]XleYB.Ona堆盯iJlgofb0一systemsdseJNeeh腿(油FA>,1996,9:89—99.[8](苏)HB克拉盖尔斯基等主编,汪一麟.沈继飞,扬胜常译.摩擦,磨损与润滑手册(第二册).北京:机械工业出版社,1985:4∞一416.【9JBur~llJT.&ey0fP(№im}口li哪Wear,1957,1(2):119—141.[10]schL【allhAAb珈旧r岫pan锄orlmbber.TmnsLastR曲blnd. 1952,勰:256—268[11]MuI|rAH.ROoertADmlbbⅡabmi【Ⅲ.we.1992,158:213—228.[12]山崎俊一.锌术忠,藤川达夫,室内摩耗试验l~-/s}于弓F亍厶曲率疗穸々摩耗【:及5吾寸影响理论的考察.日车厶协会志,1997,70(7):392—399.L13]三桥健八.厶摩擦摩耗试验手法的动向日本厶协会志,1995,68(9):673—379.[14]scIIallⅢ越chAAbr.nh蛔】eⅢld蝴瑚趣0fmiterJAl PolymerSei.1968,12:281—292[15]HF~tionof缸~bber.眄心,1996, 24(3):252—275.《润滑与密封》。

在车辆操纵动力学模型中轮胎模型的研究一、轮胎力学特性和建模的研究历史与现状轮胎动态特性的研究可以追溯到上个世纪三十年代,Bradly和Allen(1931)为了研究汽车的动态特性,开始涉及到轮胎的动态特性。

接着又有很多科学家致力于轮胎动态特性的研究,德国的Fromm(1941)对轮胎结构进行了简化,推导出了描述轮胎侧偏特性的简单理论模型,第一次对轮胎的侧偏特性进行了理论研究。

Fiala(1954)在弹性“梁”模型的基础上,建立了侧向力,回正力矩与侧偏角和外倾角的关系。

在以后的几十年中,Fiala的理论模型得到了进一步的研究和改进。

Frank(1965)在Fiala理论模型的基础上,把胎体看作一个受弯曲的梁,研究了胎体弯曲对轮胎特性的影响。

从六十年代开始,Pacejka将胎体的变形简化为受拉的“弦”,对轮胎的静态和动态特性进行了大量的理论和试验研究。

并在后来(1989,1991)对模型进行了进一步的改进和发展,形成了著名的“Magic Formula”模型。

Sharp(1986)提出了轮辐式轮胎模型,将轮胎看作完全由相同的径向轮辐组成,这些轮辐与轮毂连接在一起,而且具有弹性。

轮辐的周期性变化会导致迟滞损失。

建立了与实际相当吻合的轮胎模型。

九十年代初,随着汽车先进底盘控制技术,虚拟原型设计以及计算机辅助工程等先进技术的飞速发展,轮胎的动态力学特性研究受到了广泛的重视。

有很多科学家致力于动态特性的研究,也得到了飞速的发展。

我国郭孔辉教授领导的科研小组二十几年来一直致力于轮胎力学特性的理论和试验研究,自行开发了具有多种功能的轮胎力学特性试验台,并利用该试验台在试验研究和理论研究上取得了重大突破。

郭孔辉教授(1986)建立了具有任意印迹压力分布的轮船侧偏特性简化理论模型。

并在该模型基础上先后推导出了纵滑侧偏特性简化理论模刑(1986),用于汽车转向,制动与驱动动态仿真的统一模型(1986),并在大量试验和理论研究的基础上提出了一种适用于较大载荷和侧偏角变化范围的轮胎侧偏特性半经验模型(1986)。

轮胎包络面的仿真与测量刘立刚;张秋雁;舒进;杨万安【摘要】轮胎包络对轮罩、纵梁及周围板筋件的设计和造型有很重要的影响,利用多体动力学软件MotionView,对各种极限工况进行仿真分析,研究车轮的运动及包络,检查车轮与周围零部件的最小间隙,在车辆的前期开发中发挥着重要的作用。

%Tire envelope has very important influence on the design and modeling of the wheel cover,the longitudinal bar and body sheet metal surrounding. Build multi-body vehicle dynamics model,and then simulate all kinds of extreme load cases to study tire envelope and check the minimum dynamic gap around tire and wheel,which is very important for advanced vehicle design(AVD).【期刊名称】《机电工程技术》【年(卷),期】2014(000)004【总页数】4页(P74-76,167)【关键词】轮胎包络;MotionView;车辆前期开发【作者】刘立刚;张秋雁;舒进;杨万安【作者单位】泛亚汽车技术中心有限公司,上海 201201;泛亚汽车技术中心有限公司,上海 201201;泛亚汽车技术中心有限公司,上海 201201;泛亚汽车技术中心有限公司,上海 201201【正文语种】中文【中图分类】U462.2;TP3910 前言轮胎包络面是指车轮随着悬架的运动所扫过的一个三维空间,它决定了轮罩造型的轮廓,纵梁的位置和截面尺寸,在车辆的开发过程中,对整车架构和总布置起着十分重要的作用[1]。

汽车轮胎胎面磨损程度检测系统①王 泽, 任安虎, 李 珊(西安工业大学 电子信息工程学院, 西安 710021)通讯作者: 王 泽摘 要: 汽车轮胎的安全性直接关乎交通安全和乘客的出行安全, 轮胎异常磨损容易导致爆胎, 严重磨损的轮胎时刻威胁着乘客的生命安全, 汽车在道路上飞驰的过程中主要磨损的是轮胎的胎面, 因此实现自动化的轮胎磨损检测很有必要. 本研究借助Visual Studio 2017开发平台, 采用C++编程, 使用OpenCV 计算机视觉库的API 接口结合自主编程的处理顺序, 实现了对轮胎图像的自动采集传输和处理分析, 该系统能精准提取轮胎胎面图像, 并通过分析胎面图像的灰度共生矩阵的特征值判定轮胎的磨损程度, 实现了针对轮胎胎面磨损的自动化检测系统.关键词: 轮胎胎面; 计算机视觉; 灰度共生矩阵; 能量; 熵值; 对比度; 逆差矩引用格式: 王泽,任安虎,李珊.汽车轮胎胎面磨损程度检测系统.计算机系统应用,2021,30(6):88–93. /1003-3254/7953.htmlTread Wear Detection System for Automobile TiresWANG Ze, REN An-Hu, LI Shan(School of Electronic Information Engineering, Xi’an Technology University, Xi’an 710021, China)Abstract : The safety of automobile tires is crucial to passengers’ travel security. Abnormal tire wear is easy to cause a blowout, and serious wear threatens the life of passengers. Automated tire wear tests are necessary, since tire treads are mainly worn when cars run on the road. This research makes the automatic collection, transmission, and processing of tire images feasible, with the help of a Visual Studio 2017 development platform, C++ programming, and the OpenCV API interface of a computer vision library combined with the processing order of independent programming. The system can accurately extract tread images and determine the degree of tread wear through the characteristic values of gray level co-occurrence matrices of tread images, enabling the automatic detection of tread wear for automobile tires.Key words : tire tread; computer vision; GLCM; energy; entropy; contrast; idMoment目前, 我国高速公路上发生的交通事故有大约46%是轮胎故障引起的, 其中有约70%为爆胎引发的事故.轮胎安全问题直接影响到汽车整车的安全, 轮胎胎面严重磨损, 在高速行驶或紧急刹车的情况下极易导致爆胎, 严重则导致车毁人亡, 造成不可挽回的损失. 在调研中发现国内外大多数研究着重于对轮胎的胎侧、胎内、子口位置的缺陷检测, 很少有对轮胎胎面部分进行检测, 主要原因是技术限制和难度问题. 由于胎面花纹样式繁多且复杂, 于是对胎面检测主要靠人眼查看和工具尺测量[1,2].国内李文辉等从橡胶磨损的一般机理出发, 通过试验仿真探讨轮胎结构和胶料性能的磨损厚度; 沈浩建立了轮胎解析模型, 利用有限元的方法进行特性分析; 张超博士基于图像处理对轮胎磨损程度检测在博士论文中进行了相关的研究[3–5].国外研究者也对轮胎磨损进行了研究. Braghin 等计算机系统应用 ISSN 1003-3254, CODEN CSAOBNE-mail: Computer Systems & Applications,2021,30(6):88−93 [doi: 10.15888/ki.csa.007953] ©中国科学院软件研究所版权所有.Tel: +86-10-62661041① 基金项目: 陕西省西安市未央区科技局项目(201833); 陕西省科技厅项目(2018GY-153)Foundation item: Science and Technology Bureau Project of Weiyang District, Xi’an City, Shaanxi Province (201833); Program of Science and Technology Bureau, Shaanxi Province (2018GY-153)收稿时间: 2020-10-05; 修改时间: 2020-10-30; 采用时间: 2020-11-17; csa 在线出版时间: 2021-06-01建立了轮胎磨损模型, 对其进行了灵敏度分析验证.Shingo 等通过大量研究提出了一种估算磨损程度的方法. 日本第一轮胎制造商对新旧轮胎进行三维扫描, 获得基准和对比模型, 参考色彩误差基准, 判断轮胎磨损情况[6–8]. 其成本高, 过程复杂, 实现不方便.研究如何利用机器视觉对胎面磨损程度进行综合检测和判别, 并实现汽车轮胎胎面磨损程度检测系统,这具有重要的科研意义和市场应用前景.1 系统结构概述本系统整体结构包括两部分: 采集传输和处理显示. 前端采集传输主要是对轮胎图像的采集和无线传输, 后端处理显示主要是针对轮胎图像的磨损程度分析处理和终端显示. 系统结构如图1所示.摄像头处理器嵌入式平台模块终端显示图1 系统结构图如图1所示, 前端使用相机采集轮胎图像, 通过嵌入式平台简单处理后将图像通过WiFi 模块以无线方式传输到PC 机; 后端PC 机对接收到的图像进行分析处理, 将磨损检测结果显示到终端显示屏.① 采集传输部分的硬件组成框图如图2所示.图2 采集传输的硬件组成框图如图2所示, 为了获得可用于分析处理的高清图像, 采集轮胎图像选用高清CCD 相机. 考虑到外界光线对采集到的图像质量的影响, 使用LED 补光灯照射轮胎, 使轮胎能清晰地暴露在相机下. 考虑到CCD 相机采集到的图像是三通道图像, 直接传输的数据量较大, 会降低系统性能. 在对轮胎磨损检测中使用单通道图像进行处理, 不但对处理结果没有影响, 而且提高了传输和处理速度, 因此在传输之前在Raspberry Pi 中进行灰度化和裁剪等处理之后再输出能有效减少传输的数据量. 无线数据传输设备选用WiFi 模块, WiFi 信号的优点是传输距离短且传输速率高, 足以满足将高清图像通过无线传输方式发送到PC 处理机的目的[9,10].② 处理显示的过程如图3所示.图3 处理显示的过程图如图3所示, PC 机在接收到图像后, 首先将接收到的轮胎灰度图像进行预处理, 其次使用本文中胎面提取算法提取出用于分析计算的胎面图像, 通过计算灰度共生矩阵的特征值进行磨损检测, 再执行磨损程度的安全性评估, 最终将汽车轮胎胎面磨损程度的检测结果显示在终端屏幕上.2 胎面提取算法及实现为了减少图像中背景对检测准确度的影响, 需要将胎面部分精准地从中提取出来; 由于采集图像过程中无法避免的会夹杂噪声, 需要对图像进行降噪处理;图像增强是有目的地增强轮胎图像中局部特性, 加强图像判读和识别效果, 满足对胎面图像分析和处理的需要; 边缘检测是为了使用数学形态学方法更加方便地提取胎面图像而执行的操作[11–13].本系统中图像预处理流程如图4所示.图4 图像预处理本研究中需要从轮胎图像中提取出胎面图像, 为后序分析处理做准备. 主要算法流程是以上述边缘检测结果图像为输入, 通过数学形态学处理、区域填充、获取最大连通区域、逻辑与操作, 最终精确提取出胎面图像[14–17]. 算法流程如图5所示.图5 提取胎面图像算法流程2021 年 第 30 卷 第 6 期计算机系统应用通过以上叙述的操作步骤对相机拍摄到的轮胎原图执行提取胎面操作, 最终获取到了可用作分析的胎面图像. 从原图中提取胎面图像的过程中部分结果图如图6所示.(a) 原图像(b) 灰度图像(c) 截取图像(d) 边缘检测图像(e) 形态学处理后(f) 区域填充(g) 最大连通域(h) 胎面图像图6 实际提取胎面图像过程在此部分获取到去除背景的胎面图像, 这为随后的胎面磨损检测提供了可靠的图像来源, 使得将重心集中到轮胎胎面, 而不受背景的影响. 在此过程中对胎面图像进行了提取和裁剪, 去除掉干扰信息和无用信息,因此减少了运算的数据量, 有效提升了系统处理性能.3 胎面磨损检测算法研究轮胎磨损程度的不同必然导致轮胎表面的视觉效果不同, 也就说其表面纹理不同, 而纹理的不同可以通过提取轮胎图像的纹理特征来分析, 所以本文就对轮胎磨损程度和轮胎胎面图像的纹理特征之间的关系做了研究和检测结果的检验.轻度磨损是轮胎正常使用中的损耗, 这种磨损不存在安全问题; 中度磨损的轮胎花纹深度虽然在安全范围内, 但接近磨损极限1.6 mm, 存在不安全隐患; 重度磨损则容易引发爆胎.如图7(a)是轻度磨损的轮胎胎面, 可见其纹理特征很明显; 图7(b)是中度磨损的轮胎胎面, 其纹理特征已不那么明显; 图7(c)是重度磨损的轮胎胎面, 由于磨损严重导致纹理特征不明显, 且该区域灰度均匀分布.基于纹理特征来分析和判定轮胎的磨损程度的检测算法就是通过分析轮胎胎面图像的纹理特征, 从而检测出轮胎的磨损程度.(a) 轻度磨损(b) 中度磨损(c) 重度磨损图7 轮胎不同磨损程度图像灰度共生矩阵(GLCM)如图8, 是一种通过研究图像中像素的灰度空间相关性特征来描述纹理特性的常用统计分析方法, 描述的是图像中角度为θ的方向上距离为d 的两个像素灰度值同时出现的频率统计, 反映了图像灰度在空间上(角度、间隔、灰度值)的综合信息[18–22]. 计算以下4个特征值用于判断轮胎磨损程度.ImageGLGM图8 灰度共生矩阵① 能量是灰度共生矩阵元素的平方和, 反映了图像的灰度值均匀分布程度和纹理的粗细程度, 灰度值分布越均匀、纹理越粗, 能量越大[23,24]. 计算能量的公式:② 熵是图像中所含信息量的一个度量, 它反映图像中的纹理的非均匀程度和复杂度, 熵越大, 信息量就越多, 纹理就越不均匀, 越复杂[25,26], 计算熵的公式:计算机系统应用2021 年 第 30 卷 第 6 期③ 对比度反映了图像的清晰程度和纹理的深浅程度, 纹理越深、越清晰, 则对比度越大[27]. 计算对比度的公式:④ 逆差矩反映图像纹理的同质性, 度量图像纹理局部变化的多少. 其值大则说明图像纹理的不同区域间缺少变化, 局部非常均匀. 灰度共生矩阵对角元素有较大值, IDM 就会取较大的值. 因此连续灰度的图像有较大IDM 值[28]. 计算逆差矩的公式:一般的灰度图像的灰度级为256级, 如果直接计算灰度共生矩阵则需要的计算量非常大, 所以在计算图像的灰度共生矩阵前, 首先要对图像进行直方图规定化, 使用16个灰度级计算灰度共生矩阵, 这样就极大地减小了计算量. 本研究中将计算所得4个方向(0°、45°、90°、135°)上的纹理特征检测结果值进行加权求和, 综合分析轮胎胎面磨损程度.经实验验证在对45°和135°方向上计算所得的4个特征值效果明显,因此在研究中对45°和135°的权值取0.3, 对0°和90°的权值取0.2, 最终将特征值的4个方向的计算结果进行加权求和得到用于分析的特征值.以能量的加权求和计算公式为例:其余特征值的加权求和计算公式同理.4 胎面磨损检测结果分析根据《中国化工行业轮胎外观质量标准》中胎面磨损检测标准, 表1汇总了胎面磨损判定依据.表1 胎面磨损判定依据及应采取措施磨损程度判定标准采取措施轻度磨损花纹深度大于3.5 mm 定期检查中度磨损深度介于1.6~3.5 mm 建议更换轮胎重度磨损花纹深度小于1.6 mm必须更换轮胎因此将轮胎的磨损程度分为3类: 轻度磨损、中度磨损、重度磨损. 本研究中, 将实际的胎面花纹沟深度通过灰度共生矩阵量化为具体的特征数值, 根据数值来判定胎面磨损程度, 而不用实际去测量花纹沟深度来评判磨损程度.实验过程中, 获取了60张轮胎图像用于建立磨损检测模型, 其中包括轻度磨损、中度磨损、重度磨损各20张. 将这3组轮胎图像输入到检测系统, 经计算后分别将不同磨损程度对应的灰度共生矩阵的四个特征值输出, 再绘制图表并分析.图9中展示了针对3组不同磨损程度的轮胎胎面图像计算并绘制的能量图, 分析该图中数据可以得出结论: 以0.25和0.35为分界线, 轻度磨损胎面的能量大于0.35, 重度磨损胎面的能量小于0.25, 中度磨损胎面的能量介于之间.510Tire1520轻度磨损 (Energy1)中度磨损 (Energy2)重度磨损 (Energy3)图9 能量对比图图10中展示了针对3组不同磨损程度的轮胎胎面图像计算并绘制的熵值图, 分析该图中数据可以得出结论: 以6.6和7.5为分界线, 轻度磨损胎面的熵值大于7.5, 重度磨损胎面的熵值小于6.6, 中度磨损胎面的熵值介于之间.510Tire1520轻度磨损 (Entropy1)中度磨损 (Entropy2)重度磨损 (Entropy3)图10 熵值对比图图11中展示了针对3组不同磨损程度的轮胎胎面图像计算并绘制的对比度图, 分析该图中数据可以得出结论: 以1.6和2.5为分界线, 轻度磨损胎面的对比度大于2.5, 重度磨损胎面的对比度小于1.6, 中度磨损胎面的对比度介于之间.2021 年 第 30 卷 第 6 期计算机系统应用0510Tire 1520轻度磨损 (Contrast1)中度磨损 (Contrast2)重度磨损 (Contrast3)图11 对比度对比图图12中展示了针对3组不同磨损程度的轮胎胎面图像计算并绘制的逆差矩图, 分析该图中数据可以得出结论: 以2和2.15为分界线, 轻度磨损胎面的逆差矩小于2, 重度磨损胎面的逆差矩大于2.15, 中度磨损胎面的逆差矩介于之间.0510Tire 1520轻度磨损 (idMoment1)中度磨损 (idMoment2)重度磨损 (idMoment3)图12 逆差矩对比图在以上分析中将判定标准量化成了具体数值, 这里就可以根据数值分界线作为评判的依据, 从而对输入的胎面图像评判出其磨损程度, 磨损检测算法流程如图13所示.如图13中所示, 为根据4个特征值综合判定磨损程度的流程图. 在参考文献中, 使用单一的特征值判定胎面的磨损程度, 检测结果的准确度和可靠性不高. 综合以上分析, 本文中结合4个特征值的计算结果综合判定胎面磨损程度, 通过各个特征值的计算结果, 进行判断并投票给相应的磨损程度, 根据不同磨损程度投票结果计数的多少, 从而判定胎面的磨损程度.将4个特征值结合起来作为判定依据搭建检测模型, 从新采集的轮胎图像中随机选取了轻度磨损、中度磨损、重度磨损各10张用于检验系统的性能和准确度. 将这3组测试轮胎图像输入到检测模型后, 输出的检测结果如表2所示.由表2可知, 在30个测试集中绝大部分判定准确,但依然存在4个误判, 检测准确率分别为: 90%、80%、90%. 因此经过测试并综合检测结果, 该系统针对轮胎胎面磨损程度的检测准确率为86.67%.图13 磨损检测算法流程图表2 轮胎胎面磨损检测结果磨损程度测试样本数误检样本数检测准确率(%)轻度磨损10190中度磨损10280重度磨损101905 结论与展望本研究主要搭建了一套汽车轮胎胎面磨损程度检测系统, 该系统实现了对轮胎胎面部分磨损程度的自动化检测. 主要实现了轮胎胎面提取和灰度共生矩阵4个特征值的计算和分析, 经过测试, 该系统对胎面磨损程度的识别准确度能达到86.67%, 提高了对轮胎胎面磨损程度的检测和识别效率, 为轮胎胎面磨损检测提供了一种智能且高效的检测方式, 具有实际应用价值和市场应用前景.参考文献李婷. 汽车轮胎的早期磨损和爆胎. 汽车工程师, 2010, (4): 60–61.1周奕财. 浅析高速公路上行驶的汽车爆胎原因及预防措施. 新课程学习, 2015, (5): 178.2计算机系统应用2021 年 第 30 卷 第 6 期李文辉, 魏宏, 吴光强. 轮胎磨损解析研究. 汽车技术, 2002, (6): 13–15.3沈浩. 轮胎偏磨损机理及动力学改进方案研究[硕士学位论文]. 上海: 同济大学, 2000. 12–15.4张超. 轮胎磨损图形化分析的研究[博士学位论文]. 北京:北京交通大学, 2008. 9–11.5Braghin F, Cheli F, Melzi S, et al. Tyre wear model: Validation and sensitivity analysis. Meccanica, 2006, 41(2): 143–156. [doi: 10.1007/s11012-005-1058-9]6Kohmura S, Nakamura H, Komura J, et al. Estimation method of tire treadwear on a vehicle. International Congress & Exposition. 1991. 259–266.7Häussler U. Industrial camera technologies, interfaces and applications. Vision Systems Design, 2015, 20(10): 11–12.8刘小军. 基于WiFi无线视频传输技术的研究. 电子技术, 2012, 39(10): 82–85.9董军. 无线视频传输技术研究[硕士学位论文]. 北京: 北京邮电大学, 2015. 11–17.10陶靖. 基于图像处理的汽车轮胎感观测量系统研制[硕士学位论文]. 合肥: 合肥工业大学, 2012. 235–238.11贾思梦. 基于机器视觉的轮胎缺陷检测方法研究[硕士学位论文]. 沈阳: 沈阳工业大学, 2018. 111–115.12张俊杰. 基于多CCD的汽车轮胎图像特征分析系统研制[硕士学位论文]. 合肥: 合肥工业大学, 2013. 208–214.13张传海. 纹理无关的裂纹缺陷检测算法[硕士学位论文].济南: 山东大学, 2013. 32–40.14衣李娜. 视频图像中的运动目标检测方式及算法分析. 网络空间安全, 2016, 7(7): 9–11.15陶沈明. 轮胎缺陷检测系统的研究与实现[硕士学位论16文]. 济南: 山东大学, 2016. 75–87.阮宇静. 一种基于机器视觉的轮胎胎面检测系统[硕士学位论文]. 杭州: 杭州电子科技大学, 2017. 114–117.17张帅. 用于轮胎花纹分类的图像特征提取算法研究[硕士学位论文]. 西安: 西安邮电大学, 2019. 58–60.18白跃峰. 轮胎外观质量自动检测装置的设计与分析[硕士学位论文]. 青岛: 青岛科技大学, 2017. 32–54.19高鹏. 基于X光图像的轮胎内部缺陷检测技术研究[硕士学位论文]. 天津: 天津大学, 2009. 97–99.20邵明红. 轮胎缺陷检测的处理和算法研究[硕士学位论文]. 济南: 山东大学, 2012. 149–152.21应崎伟. 汽车轮胎瑕疵的计算机视觉识别系统[硕士学位论文]. 杭州: 杭州电子科技大学, 2012. 20–28.22王冲. 轮胎表面缺陷检测系统的研制[硕士学位论文]. 成都: 电子科技大学, 2019. 58–60.23闵信军. 基于灰度共生矩阵和视觉信息的布匹瑕疵检测方法研究[硕士学位论文]. 镇江: 江苏大学, 2018. 149–152. 24王民, 王静, 王羽笙. 一种多尺度灰度共生矩阵的纹理特征提取算法. 液晶与显示, 2016, 31(10): 967–972.25吴文涵, 陶华敏, 肖山竹, 等. 灰度共生矩阵纹理特征提取算法的优化与实现. 数字技术与应用, 2015, (6): 124–126. 26黄丽华. 基于灰度共生矩阵的纹理特征值提取. 科技视界, 2013, (22): 47.27Halim H, Hendryli J, Herwindiati DE. Online product search using gray level co-occurrence matrix, color moments, and histogram of oriented gradients for content based image retrieval. IOP Conference Series: Materials Science and Engineering, 2020, 852: 012140. [doi: 10.1088/1757-899X/ 852/1/012140]282021 年 第 30 卷 第 6 期计算机系统应用。

基金项目:国家自然基金项目(50775162)收稿日期:2008-01-14 修回日期:2008-01-16第26卷 第2期计 算 机 仿 真2009年2月文章编号:1006-9348(2009)02-0274-04轮胎均匀磨损建模与仿真董保利,左曙光,吴旭东(同济大学汽车学院,上海 201804)摘要:建立了轮胎均匀磨损模型并进行了仿真。

在已有轮胎刷子模型的基础上建立轮胎接地模型,和轮胎运动模型结合起来,建立了可预测轮胎均匀磨损的稳态模型。

磨损量是表征轮胎磨损程度的关键指标,通过分析从能量的角度对磨损量进行了初步估算。

轮胎磨损模型主要考虑了轮胎力学特性,通过仿真分析了纵向力、侧向力和侧偏角对磨损量的影响趋势,得出了应着重于轮胎侧向力学特性来控制轮胎磨损量的结论,因此对车轮定位参数优化能更好地减少轮胎磨损。

所建模型有利于进一步研究轮胎瞬态磨损和偏磨损。

关键词:汽车工程;轮胎模型;均匀磨损;轮胎力学中图分类号:U463 34 文献标识码:AM odeli ng and Si m ulation of E ven T i reW earDONG Bao-l,i Z UO Shu-guang ,WU Xu-dong(D epart ment o fV eh i c le Eng i neer i ng ,T ong ji U nivers it y ,Shangha i 201804,Chi na)AB STRACT :A tire m ode l was established and si m ulated for even tire wear here .W ith a co m bi nation of ti re rolling m ode l and tire contact mode,l a nove l emp irical model w as deve l oped to pred i ct tire wear .On l y steady-state even tire w ear w as taken i nto account here .A s a key para m eter to descr i be tire wear ,the ti re wear a m ount was calcu lated in t he v ie w of ene rgy .T he tire w ear mode l considered the tire m echan i cs cha racte r var i ation .T he e ffects o f latera l force ,l ong i tudi na l force and slip ang le on t he w ear a m ount were si m ulated then .T he change o f diff e rent para m eters affected the w ear a m ount accordi ng l y .It s conc l uded that the l a teral tire m echanics shou l d be emphasized fi rstl y to contro l tire w ear .So the opti m i zati on of whee l a li gn m ents cou l d reduce tire w ear effec tive l y .The syste m can he l p to analyze the transi entw ear and uneven w ea r .Furthermo re ,a new way to i ntegrate the l ong it udi na,l late ra l and ve rtica l m oti on was obtai ned .K EY W ORDS :A uto m otive eng i neering ;T i re mode;l Even w ear ;T ire m echan i cs1 引言现代社会对轮胎在环保方面提出了很高的要求,因此需要对轮胎磨损进行深入研究。

从国内外现有文献来看,轮胎磨损理论研究主要集中在轮胎磨损微观机理和对磨损量的预测上。

轮胎磨损源于胎面和路面间的摩擦作用,胎面磨耗是轮胎在纵向和侧向切线应力作用下与路面相互滑移摩擦,胎面胶表层受到机械应力、热、氧等因素的综合作用,发生分子链与铰接链破坏的复杂过程[1,5]。

然而轮胎磨损现象非常复杂,受驾驶条件、环境因素和轮胎材料等多方面影响。

磨损量是表示胎面耐磨程度的重要指标,直接关系到轮胎寿命。

因此如何表征轮胎的数值磨损量在理论上有重要意义,也是把防止轮胎磨损和车辆轮胎匹配从实际上升到理论的不可或缺的关键之一。

怎样科学地运用数值解析法表述轮胎的磨损量,目前尚无成熟的理论方法。

本文以此为突破口,借鉴已有相关理论,并参考相关实验报告[1-2],建立经验轮胎模型,对轮胎磨损进行了进一步探讨。

所建模型并不一定可以直接计算出轮胎磨损数值,但是可以更直观地描述轮胎磨损量和以及和轮胎力学特性之间的关系。

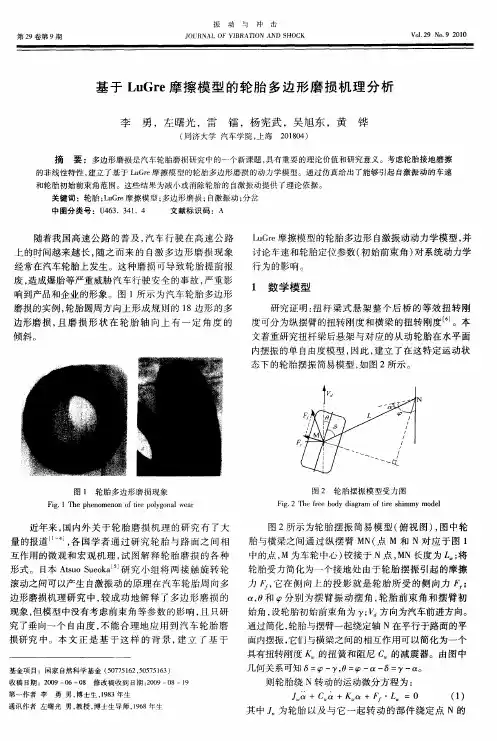

2 轮胎力学模型轮胎磨损是一个长期的复杂过程,有均匀磨损和偏磨损两种情况。

影响轮胎寿命的主要是均匀磨损,故这里仅考虑稳态的均匀磨损,即假设轮胎在宽度上磨损均匀,不考虑外倾角等带来的偏磨损。

对单一运动工况下的汽车从动轮,将轮胎力学模型分为运动模型和接地模型两块。

2.1 轮胎运动模型首先分析轮胎的运动学特性,从轮胎的基本力学特性研究造成轮胎磨损的原因。

图1 轮胎运动模型建立轮胎运动模型如图1所示,轮胎的滚动速度 v =(v x ,v y ),轮胎侧偏角 可以由下式计算为:tan =v yv x(1)周向的圆周速度为:v e = R e (2)其中 为轮胎的角速度,R e 为轮胎滚动时的有效半径。

那么,胎面与路面之间接地印迹处的相对滑移速度为:v s =(v x -v e ,v y )(3)其中v y =v s y ,分别为胎面的侧向速度和侧向滑移速度。

参照文献[3,4]中对不同滑移率的定义,有=( x , y )=v s v e ; k =(k x ,k y )= vs v x(4)这里引入纵向滑移率 =k x =v s xv x,则将不同滑移率归一化,有x =1- ; y =tan ( )1-(5)2.2 轮胎接地模型轮胎的磨损主要是由于轮胎胎面与地面之间的相对滑动引起的。

结合上面的分析,这里轮胎接地模型采用广泛应用的刷子模型为基础,并加入实验拟合的各种参数。

如图2所示。

图2 轮胎接地模型假设条件:胎体刚性,弹性完全集中在胎面上;将胎面分解成无限小的单元,每个单元在侧向和纵向的变形都是独立的,忽略胎体的侧向变形;轮胎接地印迹为矩形,且接地印迹长度保持不变。

轮胎在与地面的接触过程中,由于路面间的摩擦力,胎面与路面间存在相对变形,随着这种相对变形的增大,当轮胎胎面的变形力大于其与地面间的摩擦力时,胎面单元就与路面相对滑动,产生滑动摩擦力。

这样,轮胎在接地区域前部与路面附着,形成附着区;在接地区域后部与地面产生相对滑动,形成滑移区。

在附着区,微小胎面单元附着在路面上,附着力由胎面变形引起,其大小由静摩擦决定。

假设胎面是线弹性的,则胎面单元的纵向和侧向变形力分别为:dF ax (x )=c px dx x (a -x )dF ay (x )=c py dx y (a -x )(6)式中:c px 和c py 分别是轮胎纵向和侧向的片刚度,a 为接地印迹半长度。

胎面滑移区的大小由胎面和路面间的最大静摩擦力决定,当胎面的变形力达到最大静摩擦力时,胎面开始滑移。

设dF z (x )=q z (x )dx 为接触压力分布,假设其为抛物线分布,有:q (x )=3F z4a1-x a2(7)图3 胎面与路面间摩擦椭圆如图3所示,由摩擦椭圆原理得到dF ax (x )dF z (x ) ax2+dF ay (x )dF z (x ) ay 21(8)式中 ax , ay 分别为纵向和侧向最大静摩擦系数。

当dF a (x )超过最大静摩擦力范围时,刷子开始滑移。

由式(8)得到滑移点坐标:x s ( x , y )=4a 33F zc px x ax2+c p y y ay 2-a (9)当x s =a 时,整个胎面开始滑移,当发生纯滑移时, x 或 y为0。

即纯滑移发生的边界条件为 x = 0x 或 y = 0y ,由式(9)得:x =3Fzs x2a2cp x; 0y=3Fzs y2a2cpy(10)为了简化计算,引入特征滑移率[3,4](x ,y)=xx2+yy2(11)则滑移点坐标可写为:x s (x,y)=(2 (x,y)-1)a(12)可以得到,当 (x ,y) 1时,胎面完全滑移。

附着力Fax(x ,y)=Fay(x,y)=0;当 (x,y)<1时,胎面部分滑移,分为附着区和滑移区。

附着力为:Fax (x,y)=2a2cp xx(1- (x,y))2Fay (x,y)=2a2cp yy(1- (x,y))2(13)滑移区的载荷为:Fs z (x,y)= xs-a q z(x)dx=Fz 2(x,y)(3-2 (x,y))(14)则滑移力为:Fs x (x,y)=cos( )s xFs z(x,y)Fs y (x,y)=s i n( )s yFs z(x,y)(15)式中s x ,sy分别为纵向和侧向滑动摩擦系数,和胎面滑移速度有关,利用Savkoor摩擦定律[1,2],得到:s =+(a-)exp(-h2lg2(vs/vm))(16)式中:vm 为最大静摩擦系数时的滑移速度,为初始摩擦系数,h为影响因子。

为滑移角,根据S.Goya l的滑动摩擦系数各向异性理论由下式确定[6]:=arctan v s y s yv s xs x(17)由上所述,若xs a,整个接地胎面完全滑移;若xs-a,整个胎面完全附着在地面上,没有滑移。

当xs-a,a时,[xs ,a]为移区,[-a,xs]为附着区。

总的轮胎的纵向力和侧向力为:Fx=Fax+Fs xFy=Fay+Fs y(18)3 轮胎磨损量的计算目前轮胎磨损量的计算方法主要有有限单元法[8]、单位磨损历程表示法[6]和轮胎磨损能量计算法[1,2,6,7]。

轮胎与地面间的摩擦属于干摩擦,由滑移引起的路面对胎面的微观切割和撕裂作用,是胎面磨损的主要原因,且轮胎的切向力和滑移速度有关,因此从摩擦耗散能的角度能更准确和科学地预估轮胎磨损量。