第七章 原油的脱盐脱水

- 格式:ppt

- 大小:220.50 KB

- 文档页数:17

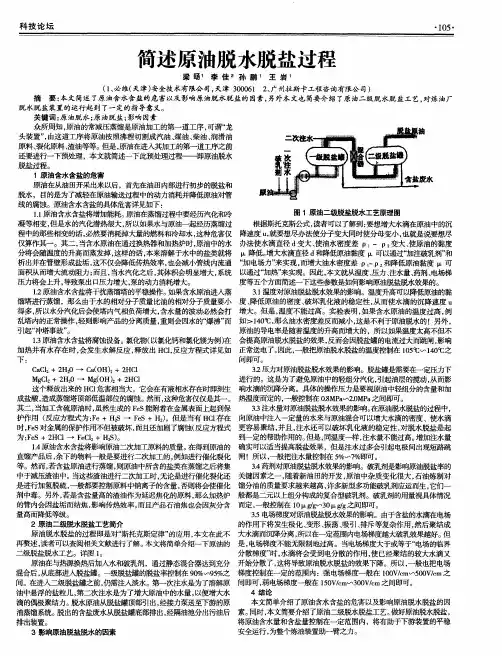

综 述文章编号:1002-1124(2004)08-0032-03 原油深度脱盐脱水工艺研究赵法军,刘一臣,李春敏(大庆石油学院化学化工学院,黑龙江大庆163318) 摘 要:介绍了当前国内外原油电脱盐的基本概况,通过采用低温破乳剂,使原油在低温下得到处理净化,然后应用新型电脱盐成套设备和高效破乳剂及脱金属剂,解决了原油深度脱盐问题。

经过对工艺条件进行优化,脱盐后盐含量可达到小于3mg ・L -1的水平。

关键词:深度脱盐;脱水;破乳剂;工艺条件中图分类号:TE868 文献标识码:AStudy on technical of crude oil depth desalting and dew ateringZH AO Fa -jun ,LI U Y i -chen ,LI Chun -min(Chemical Engineering C ollege ,Daqing Petroleum Institute ,Daqing 163318,China ) Abstract :Present situation of crude electrodesalting both domestic and abroad was introduced ,the crude was puri 2fied by adopting low -temperature demulsifire at low -temperature ,after the problem of crude oil depth desalting was re 2s olved with applying complete sets of electrodesalting equipment ,hight -efficient and demetallization agent 1By optimizing the technics situations ,when desalting and dewatering ,the content of salt in crude oil will reduce to less than 3mg ・L -11K ey w ords :depth desalting ;dewatering ;demulsifier ;technics condition收稿日期:2004-05-23作者简介:赵法军(1974-),男,助理工程师,1996年毕业于大庆石油学院石油加工专业,现在大庆石油学院就读硕士研究生。

原油中的水、无机盐以及机械杂质可能加速设备腐蚀,导致催化剂失活,堵塞管道,从而有很大的危害,影响后续加工的稳定性,本文对了解脱盐脱水原理、应用及其运行时影响的因素进行探讨。

目录引言 (2)1.原油含盐含水的危害 (2)1.1.影响塔的正常操作 (2)1.2.增加能量消耗 (2)1.3.腐蚀设备 (2)1.4.影响二次加工原料质量 (3)2.原油脱盐、脱水的原理 (3)3.电脱盐技术及应用 (3)3.1.交流电脱盐技术 (3)3.2.交直流电脱盐技术 (4)3.3.电动态电脱盐技术 (4)3.4.其它技术 (4)4.电脱盐运行的影响因素 (4)4.1.脱水温度 (4)4.2.电场强度及停留时间 (5)4.3.破乳剂 (5)4.4.混合强度 (5)4.5.洗涤水 (6)5.电脱盐运行存在的问题 (6)引言国内电脱盐总体技术水平与国外差距不大。

针对加工高酸原油加工存在的乳化问题,劣质重油、原油重金属脱除等方面有待进一步开发研究电脱盐已不仅仅是-种单纯的防腐手段,伴随着脱盐、脱水、脱金属技术的日趋成熟,它已成为为下游装置提供优质原料必不可少的原油预处理工艺。

1.原油含盐含水的危害从油层中开采出来的石油都伴有水,这些水中都溶解有NaCl、CaCl2、MgCl2等盐类。

欧美各国规定,经油田处理后进炼厂的原油含盐量>50mg/L,含水量<0.5%。

我国输送到炼厂的原油含水量常常波动很大,有时甚至远远超过,上述规定的指标。

其原因主要是油田的脱盐、脱水设施不够完善,或是在输送过程中混入水分。

原油中的水、无机盐以及机械杂质可能加速设备腐蚀,导致催化剂失活,堵塞管道,影响后续加工的稳定性,从而影响油品性质及收率,最终导致原油加工费和石油产品成本的提高。

1.1.影响塔的正常操作原油含水量太多,水汽化后,水燕气体积比同样重量的油体积大十几倍至几十倍,这样会造成塔内气相负荷过大,空塔气速过高,使操作不稳定,严重时会引起塔内超压和冲塔事故1.2.增加能量消耗正常生产时蒸馏塔顶温度高于水的沸点温度,所以塔内水是以气相形式存在的,这样不仅会使原油入塔的热负荷增大,这也会使塔顶冷凝冷却器负荷增加,这必然会增加燃料消耗和冷却水用量,降低装置的处理能力。

原油稳定流程

原油稳定流程是指将原油中的易挥发轻组分(主要是甲烷到丁烷,即C1~C4)分离出来的过程,以降低原油的饱和蒸气压,防止在运输和储存过程中因压力变化导致的轻烃逸出,从而保证原油的安全稳定运输。

具体的稳定流程通常包括以下几个步骤:

1. 脱盐脱水:首先,原油需要经过脱盐脱水处理,去除其中的盐分和水分,以防止在后续的稳定过程中对设备造成腐蚀或影响稳定效果。

2. 进入稳定塔:脱盐脱水后的原油进入稳定塔的上部,稳定塔内设有提馏段。

3. 负压闪蒸:在稳定塔内,原油在负压条件下进行闪蒸。

这一步的目的是利用负压环境下原油的饱和蒸气压降低,从而使轻组分更容易挥发出来。

闪蒸温度通常控制在50~80℃之间。

4. 分离轻组分:在稳定塔内部,轻组分会因为密度不同而分层,轻组分(如甲烷、乙烷、丙烷和丁烷等)会浮到塔顶,而重组分则留在塔底。

5. 收集稳定原油:经过闪蒸分离后,稳定塔底部的原油即为稳定原油,它已经去除了大部分易挥发的轻组分,可以安全地进行后续的集输和储存。

6. 收集轻烃:稳定塔顶部收集到的轻烃可以进一步进行处理,用于生产液化石油气(LPG)、汽油等产品。

此外,根据原油的类型和特性,还可能采用其他的稳定工艺,比如微正压闪蒸稳定工艺。

这种工艺适用于需要较高温度才能进行集输和处理的稠油,通过在微正压环境下进行闪蒸,能够更充分地利用原油的热能,提高稳定效率。

总的来说,原油稳定流程是一个复杂的物理分离过程,涉及到热力学、流体力学和化学工程等多个领域的知识。

原油电脱盐脱水的目的背景随着现代化工行业的快速发展和城市化程度的加深,原油作为能源的重要来源,不断被挖掘和利用。

然而,在原油生产和加工过程中,由于存在大量的杂质、沙土、水分等,对于原油的质量、粘稠度以及运输效率等问题带来了很大的影响。

因此,进行原油电脱盐脱水处理是非常重要的。

目的原油电脱盐脱水是将原油中混杂着的各种成分进行分离处理的一个过程,主要目的如下:去除杂质原油中包含有较多的杂质,如泥沙、粒状物、铁锈等等,这些杂质如果不进行去除处理,会影响原油的品质,甚至会极大地损坏生产设备。

因此,进行原油电脱盐脱水处理可以有效地去除原油中的杂质,使原油更加纯净,并且减少设备故障发生的概率,保证生产运行的顺畅。

去除水分原油中往往含有大量的水分,这是因为在原油的产生和加工中,会混进大量的雨水、地下水、自来水等等。

如果原油中的水分不能适时进行处理,就会影响原油的粘稠度,不利于其运输和储存。

更严重的是,如果原油中的水分过多,会导致设备腐蚀、损坏,从而影响工作效率。

因此,进行原油电脱盐脱水处理可以有效地去除水分,保证原油的质量。

降低粘度原油在采集和加工过程中,因为混入了大量的杂质和水分,导致其粘度非常高。

粘度过高不仅会影响原油的品质,而且会增加生产成本,造成能源浪费。

而进行原油电脱盐脱水处理,则可以将原油中大部分的杂质和水分去除,从而使原油粘度变得更低,保证生产效率的同时,降低生产成本。

提高品质原油中残留的杂质和水分,不仅会影响原油自身的性质,还会进一步导致一些化学反应的发生。

这些化学反应会导致原油中产生一些有害物质,从而降低原油的品质。

而进行原油电脱盐脱水处理,则可以有效地降低原油中的各种杂质、水分和有害物质的含量,从而提高原油的品质,符合生产和消费需求。

结论对于原油的生产和加工过程来说,进行原油电脱盐脱水处理非常关键。

这种处理方式可以去除原油中的杂质、水分和有害物质,提高产品的品质,减少生产成本,保证设备运行的顺畅。