20CrMnTi齿轮渗碳和碳氮共渗工艺对比[1]

- 格式:pdf

- 大小:137.21 KB

- 文档页数:1

20CrMnTi钢渗氮、低温渗碳淬火复合热处理

王滨生;孙晓滨

【期刊名称】《金属热处理》

【年(卷),期】1998()3

【摘要】20CrMnTi钢渗氮、低温渗碳淬火复合热处理哈尔滨量具刃具厂(哈尔宾150040)王滨生孙晓滨NitridingandLowTemperatureCarburizingofSteel20CrMnTiWangBinsheng,SunXiaobin20...

【总页数】2页(P4-5)

【关键词】钢;渗氮;低温渗碳淬火;复合热处理

【作者】王滨生;孙晓滨

【作者单位】哈尔滨量具刃具厂

【正文语种】中文

【中图分类】TG161

【相关文献】

1.碳氮共渗与磁化电解渗硫复合处理后20CrMnTi钢的摩擦磨损性能 [J], 黄友庭;陈文哲

2.不锈钢低温渗氮/渗碳S相渗层技术的研究进展 [J], 孙金全;崔洪芝;赫庆坤;刘赞;陶鹏;阎璐

3.GCr15钢的渗氮淬火复合热处理 [J], 王滨生;常晓智

4.9SiCr钢渗氮淬火复合热处理 [J], 王滨生;冯明旺

5.20CrMnTi钢渗碳和碳氮共渗后耐磨性能的研究 [J], 李全贵

因版权原因,仅展示原文概要,查看原文内容请购买。

渗碳及碳氮共渗齿轮热处理质量检验综述作者:赵美惠来源:《科技创新导报》2011年第17期摘要;齿轮的热处理质量直接关系到齿轮的使用寿命,而齿轮的热处理工艺通常有二种:渗碳及碳氮共渗,通用对层深、硬度及金相组织的检测,可以很好的控制齿轮的热处理质量。

关键词:金相法硬度法硬度碳化物中图分类号:TP2 文献标识码:A 文章编号:1674-098X(2011)06(b)-0091-01齿轮是汽车结构中的重要基础部件,齿轮质量的优劣,直接影响着汽车产品的性能和使用寿命。

影响汽车齿轮使用寿命的因素很多,除设计、选材、冷加工及使用条件外、齿轮的热处理质量起着重要的作用。

渗碳及碳氮共渗齿轮热处理质量的好坏是通过有效硬化层深度、硬度及金相组织来鉴别的,因此必须对齿轮热处理后的质量进行准确的检验及严格的控制。

1 检验与控制1.1 渗碳及碳氮共渗层深(1)金相法测层深在1987年以前,国内对渗碳及碳氮共渗件层深的检验多采用“金相法”,各生产厂家根据本厂的生产特点及产品的使用情况,制定各自不同的检验标准和技术要求。

用金相法检测层深,必须是在平衡的组织状态下进行,即零件必须进行等温退火处理,再进行检验。

渗层深度包括过共析层、共析层及全部过渡区域,即由表面起到心部组织为止的总深度。

共析层深度系指由表面起至出现显著的铁素体为止的深度。

表面层含碳量应大于0.8%。

渗碳层中过共析和共析层深度应为渗碳层总深度的50%~75%。

用金相法检测层深最大的问题是:它是一种间接的测量方法,不能直接反映零件的使用性能。

如果渗碳层深度合格而淬火组织不合格,用金相法测层深是无法检测到的。

(2)硬度法测层深随着汽车产业的发展,检测标准与国际国准的接轨日趋重要,1988年我国等效采用了ISO2639《钢件渗碳淬火硬化层深度的测定和校核》而制定了国家标准GB/T9450《钢件渗碳淬火有效硬化层深度的测定和校核》,即开始使用“硬度法”对渗碳淬火件进行“有效硬化层深度”的检测。

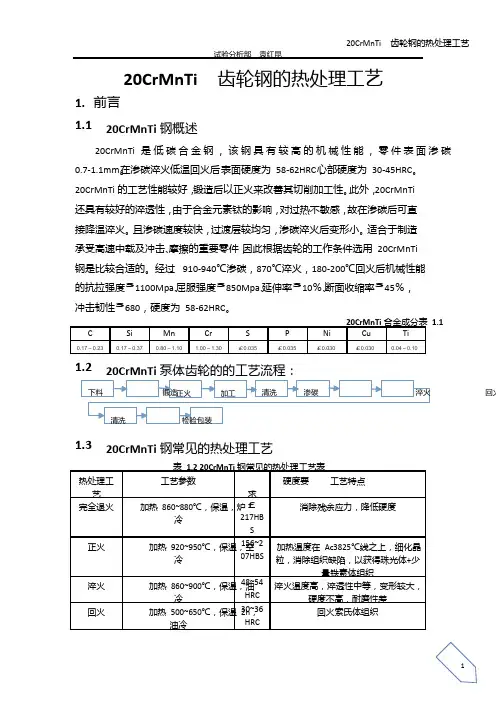

20CrMnTi 齿轮钢的热处理工艺1. 前言1.1 20CrMnTi 钢概述20CrMnTi 是低碳合金钢,该钢具有较高的机械性能,零件表面渗碳 0.7-1.1mm 。

在渗碳淬火低温回火后,表面硬度为58-62HRC ,心部硬度为30-45HRC 。

20CrMnTi 的工艺性能较好,锻造后以正火来改善其切削加工性。

此外,20CrMnTi 还具有较好的淬透性,由于合金元素钛的影响,对过热不敏感,故在渗碳后可直 接降温淬火。

且渗碳速度较快,过渡层较均匀,渗碳淬火后变形小。

适合于制造 承受高速中载及冲击、摩擦的重要零件,因此根据齿轮的工作条件选用20CrMnTi 钢是比较合适的。

经过910-940℃渗碳,870℃淬火,180-200℃回火后机械性能 的抗拉强度³1100Mpa 、屈服强度³850Mpa 、延伸率³10%、断面收缩率³45%, 冲击韧性³680,硬度为58-62HRC 。

20CrMnTi 合金成分表1.1 C Si Mn Cr S P Ni Cu Ti0.17~0.230.17~0.370.80~1.101.00~1.30£0.035£0.035£0.030£0.0300.04~0.101.2 20CrMnTi 泵体齿轮的的工艺流程:1.3 20CrMnTi 钢常见的热处理工艺表1.2 20CrMnTi 钢常见的热处理工艺表热处理工艺 工艺参数硬度要求工艺特点完全退火加热860~880℃,保温,炉 冷£217HB S消除残余应力,降低硬度正火加热920~950℃,保温,空 冷156~2 07HBS 加热温度在Ac3825℃线之上,细化晶 粒,消除组织缺陷,以获得珠光体+少 量铁素体组织淬火 加热860~900℃,保温,油 冷 48~54 HRC 淬火温度高,淬透性中等,变形较大, 硬度不高,耐磨性差回火加热500~650℃,保温2h , 油冷30~36HRC 回火索氏体组织下料 锻造 正火清洗淬火回火加工渗碳包装清洗检验气体渗碳加热900~920℃,以0.15~0.2mm/h计保温时间加热温度不超过920℃,以避免晶粒长大渗碳后淬火与回火淬火:加热820~850℃,保温后油冷60~63HRC心部保持良好韧性的同时,表层获得高的强度、硬度、耐磨性与耐蚀性回火:加热180~200℃,保温2h,空冷表:56~62HRC心:35~40HRC气体碳氮共渗共渗温度840~860℃,出炉油冷60~65HRC心部保持良好韧性的同时,表层获得高的强度、硬度、耐磨性与耐蚀性回火温度160~180℃,出炉空冷表:58~62HRC心:35~40HRC固体渗硼渗硼温度900℃,保温4h,油冷(渗硼剂:85%SiC+10%B4C+5%KBF4) 。

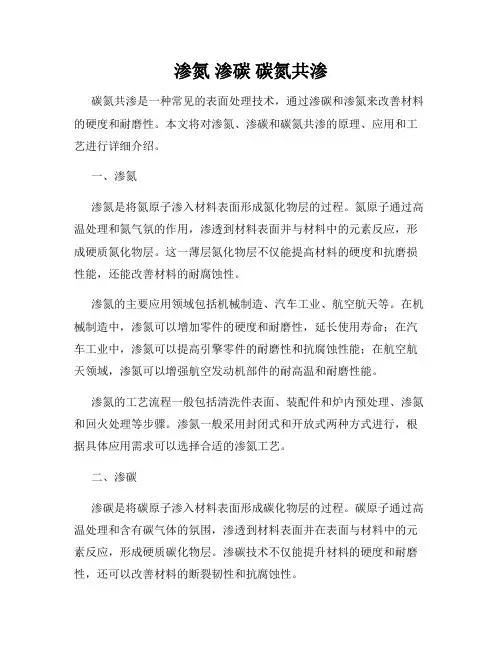

渗氮渗碳碳氮共渗碳氮共渗是一种常见的表面处理技术,通过渗碳和渗氮来改善材料的硬度和耐磨性。

本文将对渗氮、渗碳和碳氮共渗的原理、应用和工艺进行详细介绍。

一、渗氮渗氮是将氮原子渗入材料表面形成氮化物层的过程。

氮原子通过高温处理和氮气氛的作用,渗透到材料表面并与材料中的元素反应,形成硬质氮化物层。

这一薄层氮化物层不仅能提高材料的硬度和抗磨损性能,还能改善材料的耐腐蚀性。

渗氮的主要应用领域包括机械制造、汽车工业、航空航天等。

在机械制造中,渗氮可以增加零件的硬度和耐磨性,延长使用寿命;在汽车工业中,渗氮可以提高引擎零件的耐磨性和抗腐蚀性能;在航空航天领域,渗氮可以增强航空发动机部件的耐高温和耐磨性能。

渗氮的工艺流程一般包括清洗件表面、装配件和炉内预处理、渗氮和回火处理等步骤。

渗氮一般采用封闭式和开放式两种方式进行,根据具体应用需求可以选择合适的渗氮工艺。

二、渗碳渗碳是将碳原子渗入材料表面形成碳化物层的过程。

碳原子通过高温处理和含有碳气体的氛围,渗透到材料表面并在表面与材料中的元素反应,形成硬质碳化物层。

渗碳技术不仅能提升材料的硬度和耐磨性,还可以改善材料的断裂韧性和抗腐蚀性。

渗碳广泛应用于机械零件、钢铁制品等领域。

渗碳后的材料表面硬度高、耐磨性好,适用于制作耐磨零件,如轴承、齿轮等;同时碳化层的外表面与空气隔绝,降低了材料的腐蚀速率,提高了零件的使用寿命。

渗碳的工艺流程包括预处理、渗碳、淬火和回火等。

渗碳一般采用气体渗碳和液体渗碳两种方式进行,具体工艺参数可以根据材料的要求进行选择。

三、碳氮共渗碳氮共渗是将碳原子和氮原子同时渗入材料表面形成碳氮共渗层的过程。

碳氮共渗通过碳氮共渗剂和高温处理,使碳原子和氮原子分别与材料中的元素发生反应,形成硬质碳氮化物层。

碳氮共渗能够同时获得渗碳和渗氮的特性,提高材料的硬度、耐磨性和抗腐蚀性。

碳氮共渗广泛应用于汽车工业、航空航天等领域。

在汽车工业中,碳氮共渗可以提高零部件的硬度和耐磨性,同时还可以提高零部件的抗磨损能力和抗腐蚀性;在航空航天领域,碳氮共渗可以增强发动机部件的抗高温性能和抗腐蚀能力。

20CrMnTi材料性能和热处理工艺一、20CrMnTi材料分析20CrMnTi是低碳合金钢,该钢具有较高的机械性能,零件表面渗碳0.7-1.1mm。

在渗碳淬火低温回火后,表面硬度为58-62HRC,心部硬度为30-45HRC。

20CrMnTi的工艺性能较好,锻造后以正火来改善其切削加工性。

此外,20CrMnTi还具有较好的淬透性,由于合金元素钛的影响,对过热不敏感,故在渗碳后可直接降温淬火。

且渗碳速度较快,过渡层较均匀,渗碳淬火后变形小。

适合于制造承受高速中载及冲击、摩擦的重要零件,因此根据齿轮的工作条件选用20CrMnTi钢是比较合适的。

经过910-940℃渗碳,870℃淬火,180-200℃回火后机械性能的抗拉强度≥1100Mpa、屈服强度≥850Mpa、延伸率≥10%、断面收缩率≥45%,冲击韧性≥680,硬度为58-62HRC。

20CrMnTi 合金成分表如下:二、20CrMnTi钢的特性⑴、20CrMnTi钢中加入Cr、Mn元素,主要是提高钢的淬透性。

⑵、20CrMnTi钢中加入Ti元素主要是为了细化晶粒。

⑶、20CrMnTi钢淬火加热时,Cr、Mn、Si元素完全固溶于奥氏体中,提高钢的淬透性。

Ti元素以碳化TiC形式钉扎于奥氏体晶界,阻止奥氏体晶粒的长大。

⑷、20CrMnTi钢淬火后,Cr、Mn、Si元素固溶强化基体组织,并改善基体组织的回火稳定性。

⑸、20CrMnTi钢低温回火时,部分Cr、Mn元素从基体组织中扩散到析出的渗碳体Fe3C中,形成合金渗碳体(Cr、Mn、Fe)3C,改善其硬度。

合金渗碳体(Cr、Mn、Fe)3C与碳化物TiC同基体组织一起共同作用,使钢产生较高的强度、硬度与耐磨性,同时保持良好的韧性。

⑹、20CrMnTi钢渗碳或碳氮共渗后碳层均匀,加工和热处理工艺性能优良,不易出现过热,渗碳后可直接淬火,淬火变形小。

⑺、20CrMnTi钢正火后切削加工性能优良,相对加工性能为75%,表面粗糙度低。

20CrMnTi钢真空碳氮复合渗工艺与渗层特性研究采用真空脉冲渗碳和真空感应渗碳制备渗碳层、离子渗氮和真空感应渗氮制备渗氮层、真空脉冲渗碳+(真空脉冲渗氮、真空感应渗氮、离子渗氮)三种方法以及真空感应碳氮共渗方法制备碳氮复合强化层,利用X射线衍射仪、显微镜、扫描电镜、能谱仪、EBSD、显微硬度计和微观划痕测试仪等分析了渗层的物相、组织结构、截面元素分布、物相分布、致密性、显微硬度梯度和渗层脆性。

结果表明:真空感应渗碳:相同渗碳压力下,表面硬度值都高于对应的真空脉冲渗碳工艺的表面硬度值,渗层厚度也高于对应的真空脉冲渗碳工艺,耐磨性能都优于真空脉冲渗碳,其中-70 kPa时的磨损速率为6.27E-07 cm<sup>3</sup>/min·N,能够在15 min中内获得400<sup>5</sup>00μm的渗碳层,1 h后渗层深度达到1 mm,渗层硬度超过750 HV,渗碳动力学性能优异。

温度为900℃时,渗碳时间低于125min时,“表层吸附”是主要的控速因素,而当渗碳时间大于125 min以后,内扩散则成为了主要的控速环节;随着温度升高,“表层吸附”所起控速作用时间减短,当温度为940℃时,该时间缩短为60 min;真空感应渗氮:温度越高,氮化表面硬度越低,当温度为500、530和560℃时,感应渗氮与离子渗氮具有相似的物相、显微组织结构、显微硬度梯度和有效渗氮层厚度及相似的耐磨性能,感应渗氮渗氮层的表面硬度值更高,但是最表层1<sup>2</sup>μm处为多孔疏松不致密的结构,真空感应渗氮在1 h内能够获得300μm以上的渗氮强化层,气体压力对渗氮层的厚度影响不大,随着渗氮气体压力的增加,渗层的厚度有小幅度的增加,但是当渗氮气体压力过大时,渗氮层的脆性增大;先渗碳后离子渗氮工艺制备的白亮层最厚,氮元素相对含量最高,几乎是单一离子渗氮的两倍,氮原子在奥氏体中有较大的溶解度,渗碳淬火后形成的残留奥氏体有助于活性氮原子的吸附,马氏体形成时的晶格畸变产生许多空隙,有利于氮原子的扩散,使其具有更厚的渗层,白亮层主要由碳化物Fe<sub>4</sub>N强化,弥补了单一渗碳后表面硬度较低的不足;不同气体压力的真空感应碳氮共渗都有效地提高了20CrMnTi钢的表面摩擦性能,其中当压力为-25 kPa时,耐磨性能最好,磨损速率最低,磨损速率为5.32E-07cm<sup>3</sup>/min·N。

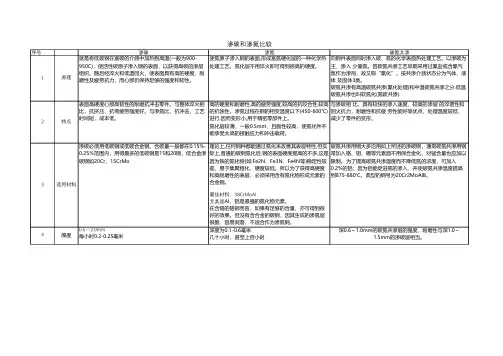

序号渗碳和渗氮比较12特点表面高硬度心部高韧性的耐磨抗冲击零件。

与整体淬火相比,抗挤压、抗弯疲劳强度好。

与渗氮比,抗冲击,工艺时间短,成本低。

高的硬度和耐磨性,高的疲劳强度,较高的抗咬合性,较高的抗蚀性。

渗氮过程在钢的相变温度以下(450-600℃)进行,因而变形小,用于精密零部件上。

氮化层较薄,一般0.5mm、且脆性较高,使氮化件不能承受太高的接触应力和冲击载荷。

渗碳渗氮就是将低碳钢在富碳的介质中加热到高温(一般为900-950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

使氮原子渗入钢的表面,形成富氮硬化层的一种化学热处理工艺。

氮化层不用淬火即可得到很高的硬度。

原理碳氮共渗向钢件表面同时渗入碳、氮的化学表面热处理工艺。

以渗碳为主,渗入 少量氮。

因碳氮共渗工艺早期采用过氰盐或含氰气氛作为渗剂,故又称“氰化”。

按共渗介质状态分为气体、液体 及固体3类。

碳氮共渗有高温碳氮共渗(氰化处理)和中温碳氮共渗之分.低温碳氮共渗也叫软氮化(氮碳共渗).与渗碳相 比,具有较快的渗入速度,较高的渗层 的淬透性和回火抗力,耐磨性和抗疲 劳性能好等优点,处理温度较低,减少了零件的变形。

3适用材料渗碳必须用低碳钢或低碳合金钢。

含碳量一般都在0.15%-0.25%范围内,用得最多的低碳钢是15和20钢,低合金渗碳钢如20Cr、15CrMo理论上,任何钢种都能通过氮化来改善其表层特性,但实际上,普通的碳钢氮化后,钢的表面硬度提高的不多,这是因为铁的氮化物(如:Fe2N、Fe3N、Fe4N等)稳定性较差,易于集聚粗化,硬度较低。

所以为了获得高硬度和高耐磨性的表层,必须采用含有氮化物形成元素的合金钢。

最佳材料:38CrMoAl尤其是AI,铝是最强的氮化物元素。

在含铬的铬钢而言,如果有足够的含量,亦可得到很好的效果。

但没有含合金的碳钢,因其生成的渗氮层很脆,容易剥落,不适合作为渗氮钢。

摘要:小四轮拖拉机中变速箱齿轮是关键件,齿轮材料的选用及热处理工艺参数的确定一直是我们探究的主题。

原来采用20CrMnTi材料,热处理工艺为气体渗碳,其渗碳温度高、时间长,易造成晶粒粗大、表面沉积碳黑等缺陷。

由20Cr代替20CrMnTi,热处理工艺采用中温气体碳氮共渗直接淬火的方法。

设备为RJJ-75-9T井式炉,滴柱式可控气氛控制炉压,渗剂为煤油加液态稀土共渗剂。

此工艺共渗温度降至880℃,共渗时间缩至3小时。

节约能耗33.6%,因缩孔造成的返修率降低到2.87%,齿轮本身也得到了更好的耐磨性、表面硬度和心部综合机械性能。

关键词:齿轮;气体碳氮共渗;工艺参数;耐磨性Study On The Heat-treatment Process of 20Cr Gear in The Tractor Gear-boxAbstract: The shift gear-box is the key component in a four-weel tractor. The choice for the raw materials for the gear component and determination for the heat-treatment processing paprameters have been the main subject. For the previously used 20CrMnTi materials, the heat treatment process is a gas carbonization process, the carbonizing temperature is high, and the heat-treatment time is long. This always results in grain coarsing and carbon black depostion on the surface. If the the 20Cr material is selected as the gear material instead 20CrMnTi, the heat treatment process is a direct quenching carried out via gas carbonitriding at a middle temperature. The equipment for the heat treatment is RJJ-75-9T type well furnace, the gas pressure in the furnace is controlled by instilled vapor, the permeating chemicals is the mixture of kerosene and liquid rare earths. The heat treatment temeprature is reduced to 880 degrees, and the treatment time is about 3 h. About 33.6% energy can be saved, and the repair rate of unpacked goods caused by the draw back of shrinkage hole can be reduced to 2.87%, the wear resistance, surface hardness and comprehensive mechanical properties of the core section are greatly improved.Key Words: gear;gas carbonitriding;process parameters;wear resistance小四轮拖拉机变速箱齿轮工作时要承受强烈的摩擦磨损和高的交变弯曲应力和接触疲劳应力的作用,同时承受着强烈的冲击载荷作用。

20CrMnTi汽车变速箱齿轮的热处理工艺一、学习目标知识目标:·熟悉感应加热表面淬火原理、特点及应用;·了解火焰表面淬火原理、特点及应用;·了解化学热处理过程;·掌握渗碳、渗氮和碳氮共渗原理、特点、常用方法及应用。

能力目标:·能根据零件的化学成分、性能要求和技术条件,合理选择表面淬火和化学热处理方法。

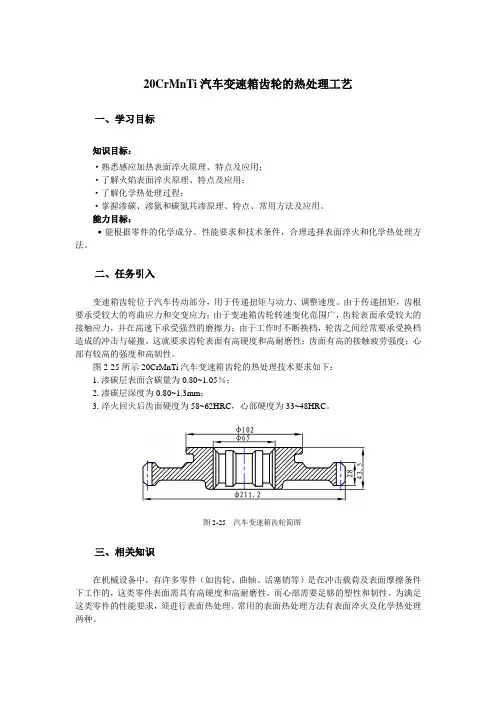

二、任务引入变速箱齿轮位于汽车传动部分,用于传递扭矩与动力、调整速度。

由于传递扭矩,齿根要承受较大的弯曲应力和交变应力;由于变速箱齿轮转速变化范围广,齿轮表面承受较大的接触应力,并在高速下承受强烈的磨擦力;由于工作时不断换档,轮齿之间经常要承受换档造成的冲击与碰撞。

这就要求齿轮表面有高硬度和高耐磨性;齿面有高的接触疲劳强度;心部有较高的强度和高韧性。

图2-25所示20CrMnTi汽车变速箱齿轮的热处理技术要求如下:1.渗碳层表面含碳量为0.80~1.05%;2.渗碳层深度为0.80~1.3mm;3.淬火回火后齿面硬度为58~62HRC,心部硬度为33~48HRC。

图2-25 汽车变速箱齿轮简图三、相关知识在机械设备中,有许多零件(如齿轮、曲轴、活塞销等)是在冲击载荷及表面摩擦条件下工作的,这类零件表面需具有高硬度和高耐磨性,而心部需要足够的塑性和韧性。

为满足这类零件的性能要求,须进行表面热处理。

常用的表面热处理方法有表面淬火及化学热处理两种。

(一)钢的表面淬火表面淬火是通过快速加热,使钢件表层奥氏体化,然后迅速冷却,使表层形成一定深度的淬硬组织——马氏体,而心部仍保持原来塑性、韧度较好的组织的热处理工艺。

在钢的表面淬火法中,感应加热淬火应用最广。

1.感应加热表面淬火感应加热表面淬火时,将工件放在铜管制成的感应器内,即图2-26所示装置中,感应器中通入一定频率的交流电,以产生交变磁场,于是工件内部就会产生频率相同、方向相反的感应电流(涡流)。

由于涡流的趋肤效应,使涡流在工件截面上的分布是不均匀的,表面电流密度大,心部电流密度小。

碳氮共渗和渗碳

碳氮共渗和渗碳是热处理中常见的两种工艺。

这两种工艺都是为

了在金属材料表面形成一层淬火硬化层,提高材料的硬度和耐磨性。

下面将介绍这两种工艺的基本原理和应用。

碳氮共渗是指同时在金属材料表面扩散一定浓度的碳和氮原子。

在热处理过程中,一定温度下将金属件浸入含有碳和氮的混合气体中,使得碳和氮原子渗入金属表面,与金属原子共同形成一层淬火硬化层。

这种工艺适用于低碳合金钢、工具钢等材料的淬火处理,可以提高材

料的硬度和耐磨性,延长材料的使用寿命。

渗碳是指在金属材料表面扩散一定浓度的碳原子。

在热处理过程中,将金属件浸入含有碳的气体中,使得碳原子渗入金属表面形成一

层淬火硬化层。

渗碳工艺适用于低碳合金钢、铬钼钢等材料的淬火处理。

与碳氮共渗相比,渗碳工艺更加经济实惠,但硬化层的厚度相对

较薄,且耐热性能较差。

在实际应用中,选择碳氮共渗或渗碳工艺需要考虑许多因素,例

如金属种类、加工要求、环境污染等。

因此,发展新型热处理工艺和

选择可持续发展的材料成为了热处理技术研究的重要方向。

总的来说,碳氮共渗和渗碳是热处理工艺中常用的两种硬化工艺,适用范围较广。

在实际应用中,需要根据具体情况选择合适的工艺,

并注重环境保护,推动热处理技术的可持续发展。

渗碳渗氮、碳氮共渗和氮碳共渗,傻傻分不清楚?来看看他们的区别渗碳、渗氮、碳氮共渗和氮碳共渗,都是⾦属材料的表⾯处理⼯艺。

为了实现不同零件的⼯作条件和功能要求,需要对其表⾯进⾏不同的处理。

1. 渗碳渗碳是指使碳原⼦渗⼊到钢表⾯层的过程。

是使低碳钢的⼯件具有⾼碳钢的表⾯层,再经过淬⽕和低温回⽕,使⼯件的表⾯层具有⾼硬度和耐磨性,⽽⼯件的中⼼部分仍然保持着低碳钢的韧性和塑性。

具体⽅法是将⼯件置⼊具有活性渗碳介质中,加热到900--950摄⽒度的单相奥⽒体区,保温⾜够时间后,使渗碳介质中分解出的活性碳原⼦渗⼊钢件表层,从⽽获得表层⾼碳、⼼部仍保持原有成分。

它可以使渗过碳的⼯件表⾯获得很⾼的硬度,提⾼其耐磨程度。

典型渗碳⼯艺流程 渗碳⼯件的材料⼀般为低碳钢或低碳合⾦钢(含碳量⼩于0.25%)。

渗碳后﹐钢件表⾯的化学成分可接近⾼碳钢。

⼯件渗碳后还要经过淬⽕,以得到⾼的表⾯硬度、⾼的耐磨性和疲劳强度,并保持⼼部有低碳钢淬⽕后的强韧性,使⼯件能承受冲击载荷。

渗碳⼯艺⼴泛⽤于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。

⼯件渗碳淬⽕后的表层显微组织主要为⾼硬度的马⽒体加上残余奥⽒体和少量碳化物,⼼部组织为韧性好的低碳马⽒体或含有⾮马⽒体的组织,但应避免出现铁素体。

齿轮渗碳表⾯组织(马⽒体+碳化物)渗碳后⼼部组织低碳马⽒体⼀般渗碳层深度范围为0.8~1.2毫⽶,深度渗碳时可达2毫⽶或更深。

表⾯硬度可达HRC58~63,⼼部硬度为HRC30~42。

渗碳淬⽕后﹐⼯件表⾯产⽣压缩内应⼒﹐对提⾼⼯件的疲劳强度有利。

齿轮渗碳层深度按含碳介质的不同,渗碳可分为固体渗碳、液体渗碳、⽓体渗碳和碳氮共渗等。

2. 渗氮是在⼀定温度下⼀定介质中使氮原⼦渗⼊⼯件表层的化学热处理⼯艺。

常见有液体渗氮、⽓体渗氮、离⼦渗氮。

渗⼊钢中的氮⼀⽅⾯由表及⾥与铁形成不同含氮量的氮化铁,⼀⽅⾯与钢中的合⾦元素结合形成各种合⾦氮化物,特别是氮化铝、氮化铬。

氮化处理与渗碳处理技术的对比研究氮化处理与渗碳处理技术是常用的表面处理技术,用于提高材料的硬度、耐磨性和抗腐蚀性能。

本文将对这两种技术进行对比研究。

首先,氮化处理是一种在材料表面形成氮化物层的技术。

它可以通过离子氮化、气体氮化或盐浴氮化等方法实现。

氮化层具有高硬度、低摩擦系数和良好的抗腐蚀性能。

氮化处理可以应用于不锈钢、铜合金、钢铁等材料,广泛用于机械制造、航空航天、汽车工业等领域。

渗碳处理是一种将碳元素渗入材料表面形成碳化层的技术。

常用的方法包括气体渗碳、盐浴渗碳或液体渗碳等。

渗碳层具有高硬度、耐磨性和抗腐蚀性能。

渗碳处理常用于低碳钢、合金钢等材料,并广泛应用于轴承、齿轮和工具等领域。

在硬度方面,氮化处理的硬度通常比渗碳处理更高。

这是因为在氮化处理中,氮原子与基体原子形成固溶体,使材料表面硬度显著提高。

而渗碳处理中,碳原子主要作用于金属晶界和缺陷,使得硬度的提高程度有限。

在耐磨性方面,渗碳处理表现出更优越的性能。

渗碳层中的碳化物具有良好的耐磨性,可以增加材料的使用寿命。

而氮化处理中的氮化物层因为脆性较高,容易开裂剥离,降低了耐磨性能。

在抗腐蚀性能方面,氮化处理相对于渗碳处理更具优势。

氮化层具有良好的耐腐蚀性,可以防止金属表面氧化和金属离子的溶解。

而渗碳处理在一些腐蚀介质中容易发生腐蚀。

此外,渗碳处理的工艺更为复杂,一般需要数小时甚至几十小时才能完成。

而氮化处理的工艺时间相对较短,可以在几分钟到几小时内完成。

这使得氮化处理更适用于批量生产和自动化生产。

综上所述,在硬度、耐磨性和抗腐蚀性能方面,氮化处理和渗碳处理各有千秋。

选择使用哪种处理技术需要根据具体材料和使用环境来决定。

不过,随着技术的进步,氮化处理和渗碳处理的组合也被广泛应用于一些特殊材料的表面处理,以获得更好的综合性能。

在氮化处理和渗碳处理技术的应用方面,两者都有各自的适用领域。

氮化处理常被应用于不锈钢、铜合金、钢铁等材料的表面处理。

对于不锈钢来说,氮化处理可以提高其硬度和耐磨性,同时改善其抗腐蚀性能。

渗碳、渗氮、碳氮共渗三者有什么不同?反映在材料题上具体有什么不一样的效果

渗碳:渗碳后的工件经淬火和低温回火,使表面具有高硬度和耐磨性,而心部仍保持良好的塑性和韧性,从而满足工件外硬内韧的使用要求。

渗氮:零件渗氮后表面形成一层氮化物,不需要淬火就可以具有高的硬度、耐磨性、抗疲劳性和一定的腐蚀性,而且变形也很小。

碳氮共渗:又称氰化。

碳氮共渗是将钢件表面同时渗入碳原子和氮原子,形成碳氮共渗层,以提高工件的硬度、耐磨性和疲劳强度的处理方法。

渗碳淬火、渗氮与碳氮共渗外观区别

三种热处理工艺处理的工件外观上差别不大,都有氧化色。

通过外观观察即可判定其热处理工艺的可能性不大。

渗氮是为什么。

渗碳是因为低碳钢含碳量不够。

那渗氮是为什么。

渗氮,是在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。

常见有液体渗氮、气体渗氮、离子渗氮。

传统的气体渗氮是把工件放入密封容器中,通以流动的氨气并加热,保温较长时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能。

渗入钢中的氮一方面由表及里与铁形成不同含氮量的氮化铁,一方面与钢中的合金元素结合形成各种合金氮化物,特别是氮化铝、氮化铬。

这

些氮化物具有很高的硬度、热稳定性和很高的弥散度,因而可使渗氮后的钢件得到高的表面硬度、耐磨性、疲劳强度、抗咬合性、抗大气和过热蒸汽腐蚀能力、抗回火软化能力,并降低缺口敏感性。

另外渗碳的最终目的是使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。