基于CATIA的混流式水轮机蜗壳设计

- 格式:pdf

- 大小:112.80 KB

- 文档页数:2

水电站混凝土蜗壳设计探析摘要:水电站为了提高运行稳定性、增加经济效益,经常会对混凝土蜗壳展开有效设计。

本文将从某水电站的工程概况出发,对其混凝土蜗壳的设计进行分析与探究,希望为相关人员提供一些帮助和建议,更好地设计水电站的蜗壳。

关键词:蜗壳设计;混凝土蜗壳;水电站引言在水轮机中,蜗壳是十分重要的一个过流部件,设计的蜗壳质量高低会对水电机组整体工作效率产生直接影响,并且关系到水电站布置的科学性与合理性,这要求水电站应结合自身实际情况,寻找设计混凝土蜗壳的依据,展开有效的蜗壳设计。

因此,研究设计混凝土蜗壳的策略具有一定现实意义。

一、工程概况某水电站安装了300MW水轮发电混流式机组,共计六台,安装的水轮机高程是128米,水头设计为113米,额定转速为每分钟106r,额定流量是每秒295立方米,额定出力为305MW,直径为6米。

其蜗壳的进口直径是7.3米,甩负荷压力的最大值是1.91兆帕,静水压力最大值为1.39兆帕。

水电站中的一些机组设备通过世界银行进行贷款,借助国际招标工作,最终由相关企业承包并建造。

在该水电站中,水轮发电的机组主要通过下机架进行支承,并将软垫层敷设于钢蜗壳的外部。

所有内水的压力都能被钢蜗壳承担,内水压力的设计值是1.92兆帕,蜗壳混凝土结构仅能够承受楼板、水轮发电机等上部结构产生的重力荷载。

二、水电站机组的荷载按照水电站布置的整体规定,连接机组和引水压力钢管的形式为一管一机。

蜗壳的进口内径是7.1米,压力钢管的直径是7.7米,把连接段设置到钢蜗壳和钢管间。

蜗壳钢板的厚度为20毫米至40毫米,厂房轴线和机组中心线存在11.5度的夹角。

此钢蜗壳具有较为复杂的混凝土结构受力情况与尺寸体型,在设计结构过程中,对围岩的压力、内外水的压力、发电机组的荷载、结构的自重、风罩传递的荷载等基本荷载类型均有涉及,水轮机的总重量是10500千牛,发电机的总重量是18600千牛。

三、设计混凝土蜗壳的混凝土结构在设计时,钢蜗壳断面使用了全埋型圆断面,安装的机组高程为128米,段长是26米,低于124米高程的部分宽23米,高出的部分宽25米。

机电技术 2012年4月70作者简介:陈忠玉(1959-),女,工程师,主要从事水轮发电机组装配工艺设计。

基于CATIA 的混流式水轮机蜗壳设计陈忠玉(东方电气集团东风电机有限公司,四川 乐山 614000)摘 要:阐述了大型混流式水轮机金属蜗壳的两个设计要点:其一,绘制具有复杂曲面的壳节;其二,提交合理的蜗壳分半方案。

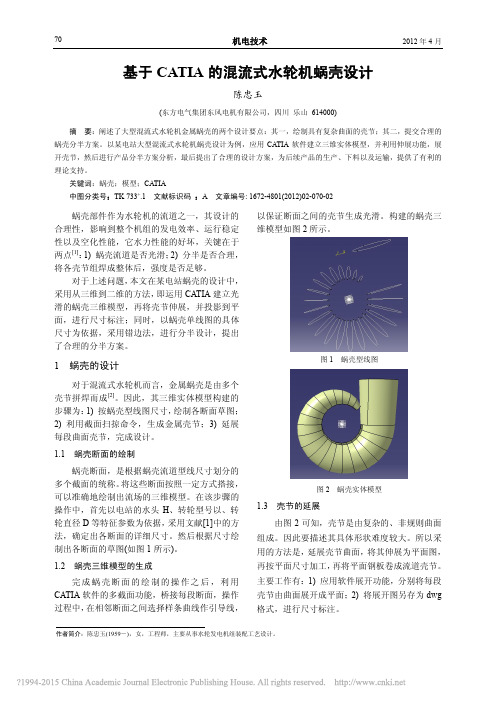

以某电站大型混流式水轮机蜗壳设计为例,应用CATIA 软件建立三维实体模型,并利用伸展功能,展开壳节,然后进行产品分半方案分析,最后提出了合理的设计方案,为后续产品的生产、下料以及运输,提供了有利的理论支持。

关键词:蜗壳;模型;CATIA中图分类号:TK 733+.1 文献标识码 :A 文章编号: 1672-4801(2012)02-070-02蜗壳部件作为水轮机的流道之一,其设计的合理性,影响到整个机组的发电效率、运行稳定性以及空化性能,它水力性能的好坏,关键在于两点[1]:1) 蜗壳流道是否光滑;2) 分半是否合理,将各壳节组焊成整体后,强度是否足够。

对于上述问题,本文在某电站蜗壳的设计中,采用从三维到二维的方法,即运用CATIA 建立光滑的蜗壳三维模型,再将壳节伸展,并投影到平面,进行尺寸标注;同时,以蜗壳单线图的具体尺寸为依据,采用错边法,进行分半设计,提出了合理的分半方案。

1 蜗壳的设计对于混流式水轮机而言,金属蜗壳是由多个壳节拼焊而成[2]。

因此,其三维实体模型构建的步骤为:1) 按蜗壳型线图尺寸,绘制各断面草图;2) 利用截面扫掠命令,生成金属壳节;3) 延展每段曲面壳节,完成设计。

1.1 蜗壳断面的绘制蜗壳断面,是根据蜗壳流道型线尺寸划分的多个截面的统称。

将这些断面按照一定方式搭接,可以准确地绘制出流场的三维模型。

在该步骤的操作中,首先以电站的水头H 、转轮型号以、转轮直径D 等特征参数为依据,采用文献[1]中的方法,确定出各断面的详细尺寸。

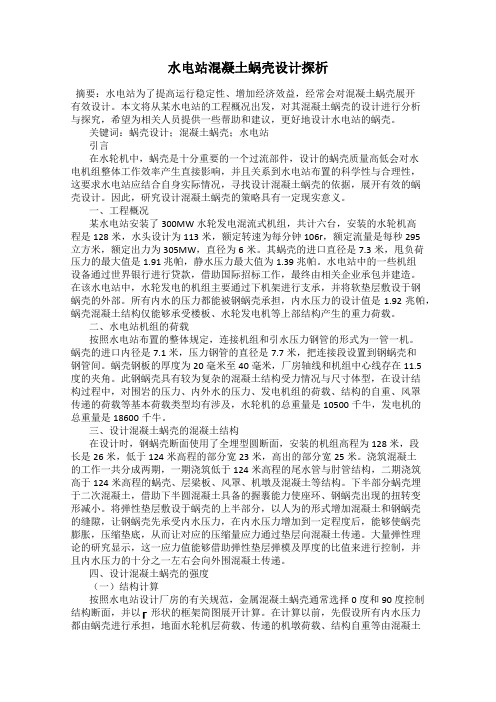

然后根据尺寸绘制出各断面的草图(如图1所示)。

基于CATIA的蜗壳三维模型和二维出图模板研究刘超;樊菊平;邓瞻;王明【摘要】介绍了用CATIA软件的参数化、编程等功能建立蜗壳的三维模型和二维出图模板的研究过程及成果.【期刊名称】《水电站设计》【年(卷),期】2011(027)001【总页数】5页(P1-5)【关键词】钢蜗壳;CATIA软件;UDF模板;三维模型;设计程序【作者】刘超;樊菊平;邓瞻;王明【作者单位】中国水电顾问集团成都勘测设计研究院,四川,成都,610072;中国水电顾问集团成都勘测设计研究院,四川,成都,610072;中国水电顾问集团成都勘测设计研究院,四川,成都,610072;成都希盟泰克科技发展有限公司,四川,成都,610072【正文语种】中文【中图分类】TP3191 前言蜗壳是水电站厂房中最常见也是最重要的构件之一,所有混流式机组均具有这个构件。

蜗壳分混凝土蜗壳和金属蜗壳两种。

混凝土蜗壳用于水头小于 40m电站的水轮机上,一般为“”形断面;而金属蜗壳应用范围远比混凝土蜗壳要广泛得多,其断面为单心圆或三心圆。

本文主要研究钢蜗壳的三维模型模板。

蜗壳沿水流方向分为两大部位:直锥段和渐变段(见图1)。

直锥段的变化规律为沿直线方向上的横截面尺寸渐变,每个控制性截面都是相互平行且形状相似;而渐变段的变化规律为沿环向方向上的横截面尺寸逐渐变小,每个横截面所在平面均通过同一圆心,一般控制断面有 20~30个左右。

根据上述蜗壳结构特征,本文介绍如何利用CATIAV 5R 19SP6软件的参数化设计特性以最简捷的方法建立通用且便于更新的钢蜗壳三维模板。

图1 蜗壳2 设计流程鉴于所有蜗壳实体的渐变形式均为先是沿直线方向,然后再是环形方向,不同的是横截面尺寸和在平面上偏移的角度不一样而已。

针对以上特性,以操作最简、最适用和便于修改的设计原则来建立蜗壳三维模板 UDF(用户自定义模板)。

将直锥段和渐变段分别做成独立的单截面 UDF模板。

2.1 蜗壳直锥段 UDF的建立(1)在 Generative Shape Design模块中新建一个零件,命名为Spiralcase(ZZD)_UDF.catpart,在该零件结构树中依次新建三个几何集,命名为“Input”、“Output”和“Plane”,分别放置零件的输入、输出和平面信息。

《基于Dynamo和AdvanceSteel的水轮机蜗壳快速设计方法》篇一一、引言随着科技的不断进步,水力发电已成为绿色能源领域的重要一环。

水轮机作为水力发电的核心设备,其设计质量直接关系到发电效率和运行安全。

在众多水轮机设计环节中,蜗壳的设计尤为关键。

传统的蜗壳设计方法往往依赖于工程师的经验和手工计算,不仅效率低下,而且容易出现设计误差。

近年来,随着计算机辅助设计技术的发展,Dynamo和AdvanceSteel等软件在机械设计领域得到了广泛应用。

本文旨在探讨基于Dynamo和AdvanceSteel的水轮机蜗壳快速设计方法,以提高设计效率和精度。

二、Dynamo和AdvanceSteel简介1. DynamoDynamo是一款基于BIM(建筑信息模型)技术的可视化编程软件,可帮助设计师实现复杂模型的快速构建和优化。

在机械设计领域,Dynamo可实现参数化建模、几何形状的动态调整等功能,大大提高了设计效率。

2. AdvanceSteelAdvanceSteel是一款专为钢结构设计而开发的软件,具有强大的三维建模、结构分析和优化功能。

该软件可实现钢结构的快速建模、精确分析和优化设计,为水轮机蜗壳等钢结构的设计提供了有力支持。

三、基于Dynamo和AdvanceSteel的蜗壳快速设计方法1. 设计流程(1)需求分析:根据项目需求,确定蜗壳的尺寸、材料、性能等参数。

(2)参数化建模:利用Dynamo软件进行参数化建模,根据需求设定参数,自动生成蜗壳的三维模型。

(3)结构分析:将Dynamo生成的模型导入AdvanceSteel软件,进行结构分析和优化设计。

通过分析模型的应力、变形等数据,对模型进行优化,提高其结构强度和稳定性。

(4)模型优化与输出:根据结构分析结果,对模型进行优化调整,最终输出满足要求的蜗壳模型。

2. 具体步骤(1)在Dynamo中创建蜗壳的基本几何形状,如进口段、螺旋段和出口段等。

创成设计3

实例一:涡轮

1,建立涡轮基座

进入零部件设计模块,以YZ面建立草图。

退出草图,旋转成实体。

并在图示处倒圆角。

半径均为2.

2,生成涡轮叶片

a, 建立参考平面1 以YZ为参考,偏移100。

选择参考平面1,进入草图。

退出草图,拉伸

阵列叶片

3,修剪叶片

选取ZX面,进入草图。

退出草图,利用旋转槽命令。

成型:

实例二:散热器涡轮

1,生成涡轮叶片

进入零部件设计模块,以XY面建立草图。

退出草图,拉伸叶片。

阵列叶片。

2,生成叶片支架涡轮基座

选择XY面,进入草图,以原点为圆心,画圆,直径134,退出草图。

拉伸。

3,生成涡轮基座

选择XY面,进入草图,以原点为圆心,画圆,直径80,退出草图。

拉伸。

4,生成叶片护圈

选择YZ面,进入草图,退出草图,旋转

将旋转体以XY面镜像。

成型:。

《基于Dynamo和AdvanceSteel的水轮机蜗壳快速设计方法》篇一一、引言随着科技的不断进步,计算机辅助设计(CAD)技术在工程设计领域的应用越来越广泛。

水轮机作为重要的发电设备,其设计过程也日益依赖于先进的CAD技术。

Dynamo和AdvanceSteel 作为两款强大的CAD工具,为水轮机蜗壳的设计提供了快速、准确的设计方法。

本文将详细介绍基于Dynamo和AdvanceSteel 的水轮机蜗壳快速设计方法。

二、Dynamo和AdvanceSteel概述Dynamo是一款基于节点和链接的数字化建模工具,可以方便地进行复杂的几何建模和优化设计。

AdvanceSteel则是一款专门针对钢结构设计的CAD软件,可以方便地进行三维模型构建、优化以及施工图纸的生成。

这两种软件在各自的领域内都有较高的精度和效率,是水轮机蜗壳设计的理想工具。

三、基于Dynamo的水轮机蜗壳设计方法1. 参数化建模:Dynamo支持参数化建模,可以根据水轮机的设计要求,设定相应的参数,如蜗壳的尺寸、形状等。

通过调整这些参数,可以快速生成满足设计要求的蜗壳模型。

2. 几何优化:Dynamo具有强大的几何优化功能,可以根据流体动力学分析结果,对蜗壳的几何形状进行优化,以提高水轮机的效率。

3. 协同设计:Dynamo支持多用户协同设计,设计师可以在同一模型上进行操作,实现设计的快速迭代和优化。

四、基于AdvanceSteel的水轮机蜗壳设计方法1. 钢结构设计:AdvanceSteel主要用于钢结构的设计,可以方便地进行三维模型构建。

设计师可以根据水轮机的结构要求,在软件中构建蜗壳的钢结构模型。

2. 施工图纸生成:AdvanceSteel可以自动生成施工图纸,包括各部分的尺寸、位置等信息,方便施工人员进行施工。

3. 材料优化:软件可以根据设计要求,对材料进行优化选择,以降低生产成本。

五、Dynamo与AdvanceSteel的联合应用在实际设计中,可以将Dynamo和AdvanceSteel联合应用,发挥各自的优势。

《基于Dynamo和AdvanceSteel的水轮机蜗壳快速设计方法》篇一一、引言随着科技的不断进步,水力发电已成为清洁能源的重要组成部分。

水轮机作为水力发电的核心设备,其设计制造水平直接关系到发电效率及运行安全。

在众多设计环节中,水轮机蜗壳的设计尤为关键。

传统的设计方法往往依赖于手工计算和复杂的手绘草图,这一过程既繁琐又易出错。

本文旨在介绍一种基于Dynamo和AdvanceSteel的快速设计方法,以期为水轮机蜗壳的设计带来便利。

二、Dynamo和AdvanceSteel的基本介绍Dynamo是一款可视化编程工具,主要用于建筑设计领域,而AdvanceSteel则是一款专门针对钢结构设计的软件。

两者的结合可以提供强大的建模和分析功能,适用于水轮机蜗壳这类复杂结构的设计。

三、基于Dynamo和AdvanceSteel的快速设计方法1. 模型建立首先,利用Dynamo进行初步的模型建立。

Dynamo提供了丰富的几何节点和参数化编程工具,可以快速构建出蜗壳的基本几何形状。

同时,通过参数化设计,可以方便地调整模型参数,以满足设计需求。

2. 模型导入与优化将Dynamo建立的模型导入到AdvanceSteel中。

在AdvanceSteel中,可以根据需要进一步优化模型,例如添加支撑结构、调整材料属性等。

此外,AdvanceSteel还提供了强大的分析功能,可以对模型进行结构分析和力学性能评估。

3. 参数化设计与优化在Dynamo和AdvanceSteel中,都可以进行参数化设计。

通过调整参数,可以快速生成多种设计方案,并进行比较分析。

同时,还可以利用优化算法对模型进行优化,以获得更好的性能指标。

4. 协同设计与协同分析在设计中,往往需要多个部门或团队协同工作。

基于Dynamo和AdvanceSteel的平台,可以实现协同设计与协同分析。

多个团队成员可以在同一平台上进行设计、分析和修改,实现信息的实时共享和交流。

CATIA在水轮发电机组设计中的运用朱洁【摘要】采用法国Dassault System公司的CATIA软件对轴流式、混流式和灯泡贯流式水轮发电机组进行三维建模.采用top-down设计整机及部套骨架,运用参数化设计技术,使计算公式产生尺寸链接驱动三维设计模板变形部套设计使用optmization方法进行运动干涉检测及空间尺寸分析,实现优化三维水轮发电机组总装模型设计.【期刊名称】《资源节约与环保》【年(卷),期】2012(000)006【总页数】3页(P64-65,74)【关键词】三维模板;参数化;关联设计;网状曲面【作者】朱洁【作者单位】中国东方电气集团有限公司中央研究院,四川成都,611731【正文语种】中文运用TOP-DOWN设计方法将参数模型建立在骨架基础上,使零件设计基于参数和骨架定位的关系。

TOP-DOWN设计首先采用三维空间坐标点、样条线、多截面曲面把整机框架设计好,然后结合几何体骨架技术设计相关部套骨架,最后进行零件实体设计。

在预装配的数字样机上即可检查干涉和修改设计中的不协调,使设计不断优化。

1 总体骨架设计设计水轮机总体骨架,机组参数设置方案有制定水机流道图、大部套之间配合面、导叶布置图、接口尺寸、重要关联尺寸。

确定机组的主要参数包括转轮直径D(mm)、额定出力Nt(kW)、额定转速n(r/min)、主轴参数、抬机量(mm)、主轴密封参数、水导轴承参数、导叶布置图参数、部套间紧固件参数。

发电机总体骨架,采用Insert Body骨架Publication设计方法,机组参数设置方案包括计算发电机总装高层位置、各部套位置尺寸及各部套把合螺栓位置。

确定机组的主要参数包括总装参数、重要高程参数、定子参数、转子参数、轴承参数、上机架参数、下机架参数、辅助部套参数。

(左)水轮机骨架(右)发电机骨架2 主要部套设计2.1 水轮机部套2.1.1 转轮装配三维模板设计利用CATIA的参数化设计,以混流式为例在同型号转轮三维模板的设计中流道、叶片的三维实体模型可进行比例缩放;在不同型号转轮三维模板的设计中主轴根据传递扭矩,采用参数化关联设计,在公式编辑器中做修改便能快速生成新的三维模型。

基于CFD计算的水轮机蜗壳改型水力设计针对某水电站项目,水轮机原蜗壳模型参数需进行改型设计。

本文研究了蜗壳水力设计三种方法的内在联系,结合该项目技术要求,分别应用等周向平均速度法和给定面积变化规律法对原蜗壳进行改型水力设计,采用CFD方法对原模型蜗壳与改型设计蜗壳对应的三种水轮机全流道进行数值计算,比较了原模型蜗壳与改型蜗壳的计算结果。

结果表明:两种方法所设计的蜗壳水力损失小,水轮机水力效率高,都优于原蜗壳,且满足水轮机技术性能保证要求,给定面积变化规律法设计的蜗壳水力性能更优秀。

标签:水轮机;蜗壳水力设计;水力效率;CFD分析1、引言蜗壳是水轮机的重要过流部件,在水轮机水力设计中有着重要地位,其作用是引导水流沿圆周方向均匀进入导水机构,并具有一定量的圆周速度。

本文结合某水电站项目,水轮机蜗壳按模型相似换算后蜗壳进口直径Φ1482mm,因水轮机结构设计限制,蜗壳进口直径需增大至Φ1700mm,在其它过流部件不改变前提下,仅对蜗壳进行改型设计,因而蜗壳各壳节断面的几何参数需重新进行水力设计。

基于计算流体动力学(CFD)方法对所设计的蜗壳与原蜗壳的水轮机全流道进行数值计算,针对蜗壳的改型设计,使设计的蜗壳水力损失小,水轮机水力性能优良,满足水轮机技术性能保证要求。

2、水轮机蜗壳水力设计方法本文为蜗壳改型水力设计,前提条件:蜗壳为圆形断面的完全蜗壳,参数、、、已知。

为蜗壳包角,蜗壳进口半径,为蜗壳壳节与座环搭接点到导水机构水平中心线的距离,为壳节与座环搭接点到转轮中心线距离;蜗壳第i断面几何参数:壳节半径,壳节圆心到机组中心的距离,如图1所示,为第i断面蜗壳包角,第i断面面积。

并假设蜗壳内流动为平面定常流动,蜗壳出流量周向均匀。

水轮机蜗壳水力设计常用四种设计方法,针对本电站的蜗壳改型设计,四种设计方法笔者都进行了尝试。

①等速度矩法:假定蜗壳中的水流按等速度矩()规律分布,在对蜗壳尾部断面参数计算时,得出的蜗壳尾部断面半径过小,因本电站为低比转数混流式水轮机组,壳节断面半径尤为减小,采用该方法设计的蜗壳多有以涡对形式出现的二次流动,且蜗壳尾部水力损失大。