高水头混流式水轮机结构特点

- 格式:doc

- 大小:26.00 KB

- 文档页数:4

水轮机主要部件焊接newmaker转轮在各种类型的水轮机转轮中,以混流式与冲击式转轮最有代表。

下面分别叙述它们的焊接特点。

(一)混流式水轮机转轮1、材料转轮钢材为碳钢和马氏体不锈钢两种,其中高水头式水轮机转轮以用不锈钢居多。

我国为节省不锈钢及避免大面积的堆焊,使用由碳钢作上冠、下环,与不锈钢叶片相焊接的异种钢焊接转轮,其中少量转轮下环也用不锈钢。

转轮用碳钢的钢号,美国为ASTM A27,日本为SC-46、SCW49,前苏联为25MnSi、20MnSi和08MnCuNiV铸钢。

碳素钢板美国为ASTM A516 Gr.70,前苏联为22g,日本为SM-41、SM50。

不锈钢采用0Cr13Ni4~6,也有用00Cr16Ni5Mo不锈钢的,但要求用VOD精炼。

2、常用焊接方法转轮的焊接方法有手工焊、半自动CO2气体保护焊、半自动熔化极氩气保护焊及熔嘴电渣焊多种。

近年来,大型转轮已开始用弧焊机器人焊接。

(二)冲击式水轮机转轮它使用于高水头机组,转速极高,对其质量要求也特别严格。

水斗与轮毂均为00Cr12Ni3Cu 不锈钢。

水斗与轮毂在专用太具上组装焊接,焊后作消除应力热处理。

(三)轴流转桨式水轮机叶片.这种水轮机转轮一般有4~6个叶片,因形状复杂,一般采用铸造。

伴随着转轮直径的增大,叶片的尺寸和重量也增大,铸造质量与尺寸公差难于控制,因而改为铸焊结构。

其正、背面的面板带有一定曲率,且板厚从法兰开始由厚转薄,需采用模压成形。

引内腔空间过窄,难以焊另一侧角焊缝,将一侧面分成若干块镶嵌于筋板网格内,转移成外部焊接。

为减少叶片的焊接变形,应制作叶片的刚性胎架。

该胎架连同所焊叶片进炉回火,并作中间回火。

与胎架相接的面板最后焊接,不回火。

座环座环系在水下工作的水轮机刚性支承件,大都与蜗壳相焊接。

固定导叶与上、下环的焊接量甚大,T形接头可用熔嘴电渣焊、CO2气体半自动焊或手工焊焊接。

当用电渣焊时,应利用分瓣座环的装焊胎具,使接头处于基本垂直位置后焊接。

水轮机分类和结构一、水轮机分类1、按能量方式转换的不同,它可分为反击式和冲击式两类。

反击式利用水流的压能和动能,冲击式利用水流动能。

反击式中又分为混流式、轴流式、斜流式和贯流式四种。

冲击式中又分为水斗式、斜击式和双击式三种。

2、混流式:水流从四周沿径向进入转轮,近似轴向流出。

应用水头范围:30m~700m。

特点:结构简单、运行稳定且效率高。

3、轴流式:水流在导叶与转轮之间由径向运动转变为轴向流动。

应用水头:3~80m。

特点:适用于中低水头,大流量水电站。

分类:轴流定桨、轴流转桨4、冲击式:转轮始终处于大气中,来自压力钢管的高压水流在进入水轮机之前已经转变为高速射流,冲击转轮叶片作功。

水头范围:300~1700m。

适用于高水头,小流量机组。

5、水轮机主轴布置形式分类(1)水轮机按主轴的布置形式又可分为卧式和立式两种(也称横轴和立轴)。

立式布置得水轮发电机分为悬式和伞式两种。

(2)悬式发电机的推力轴承位于发电机转子上部的上机架上或上机架中。

伞式发电机的推力轴承位于转子下部的下机架中,或用支架支承在水轮机顶盖上。

伞式发电机又分普通伞式(其上、下导轴承分别位于上、下机架中),半伞式(只用上导轴承,它布置在上机架中,无下导轴承;我厂机组为此类型)和全伞式(只有下导轴承,它布置在下机架中,无上导轴承)。

二、水轮机主要基本参数1、工作水头H是指水轮机进、出口断面处单位重量水体的能量差,单位是米(m),典型工作水头有以下:(1)最大水头(Hmax):水轮机运行范围内允许出现的最大净水头。

(2)最小水头(Hmin):水轮机运行范围内允许出现的最小净水头。

(3)设计水头(H设):水轮发电机组发出额定功率时的最小水头。

2、流量Q是指单位时间内,通过水轮机某一既定过流断面的水量,单位是立方米/秒。

3、出力N是指水流在单位时间内所做的功(功率),其大小与水轮机的水头,流量有关,单位为千瓦。

计算公式:N=9.81QHn4、效率是指水轮机总效率,是水轮机输入功率与输出功率之比,其值总是小于1,因为水轮机在工作过程中不可避免地要产生一些能量损失,主要包括:(1)水力损失:即水流经过蜗壳、导水机构、转轮、尾水管的水头损失。

一、水轮机分类水轮机是将水能转换成机械能的一种原动机。

它驱动发电机,将旋转的机械能转变为电能。

水轮机和发电机的联合体又称水轮发电机组(简称机组)。

水轮机的工作状况取决于水电厂的工作水头和流量。

由于水头和流量的变化范围很大,因而水轮机的类型也很多。

(一)按水流能量转换特征分类按水流能量转换的特征,水轮机可分为两大类:反击式水轮机和冲击式水轮机。

反击式水轮机特点是:转轮位于水流流经的整个通道中,在同一时间内,所有转轮叶片的通道都有水流通过。

水流流经叶片通道后,流速大小和方向都发生了变化,这种变化反映了水流的动量的变化。

这个动量的变化是转轮作用于水流产生的,因而水流对转轮有个反作用力,这个反作用力推动转轮旋转。

这种利用水流的反作用力推动转轮旋转的水轮机,称为反击式水轮机。

冲击式水轮机的特点是:当水流流经转轮时,不像反击式水轮机那样整个转轮位于水流流经的通道中,只有部分转轮叶片充满了水,其余部分则处在大气之中。

水流以射流形式冲击转轮。

冲击式水轮机实际上是利用水流的动能推动转轮旋转。

而且在同一时间内水流只冲击着部分水斗。

所以利用水流冲击的动能推动转轮旋转的水轮机,称为冲击式水轮机。

反击式水轮机多用于中、低水头水电厂,冲击式水轮机多用于高水头水电厂。

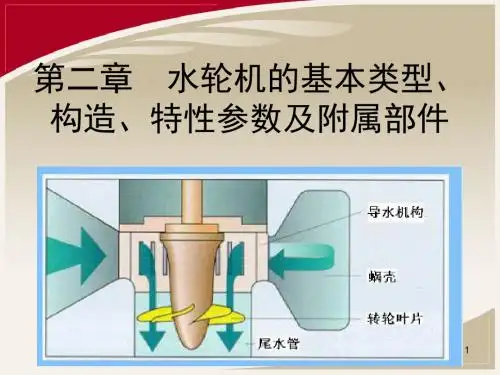

(二)按水轮机结构形式分类水轮机按结构形式的不同又可分为以下几种类型:二、混流式水轮机的构造混流式水轮机又称法兰西斯水轮机,是目前应用最广泛的一种水轮机。

其所以称之谓混流式是因为水流在转轮中的流动过程是辐向进轴向出。

大中型混流式水轮机一般为立式装置,小型为卧式装置。

立式装置有利于尾水管的布置,也便于机组的安装和检修,可减小厂房的平面尺寸。

大型混流式水轮机适用于水头1/—;//3,单机容量已由几十千瓦发展到几十万千瓦,白山水电厂采用我国自行设计制造的单机容量为6//<9 的混流式水轮发电机。

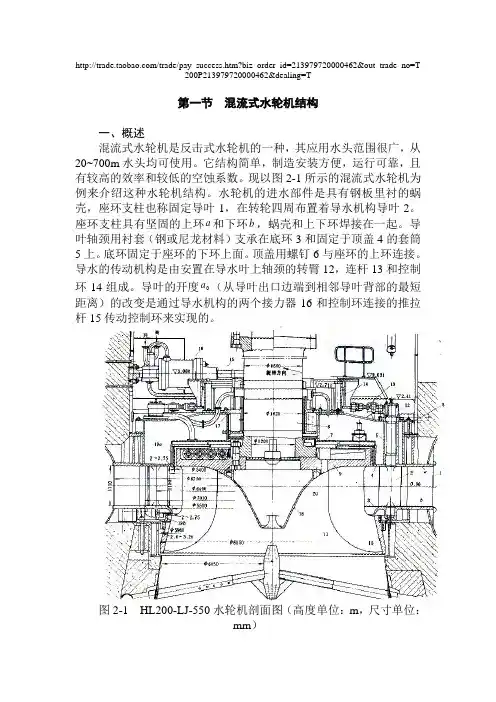

/trade/pay_success.htm?biz_order_id=213979720000462&out_trade_no=T200P213979720000462&dealing=T第一节混流式水轮机结构一、概述混流式水轮机是反击式水轮机的一种,其应用水头范围很广,从20~700m水头均可使用。

它结构简单,制造安装方便,运行可靠,且有较高的效率和较低的空蚀系数。

现以图2-1所示的混流式水轮机为例来介绍这种水轮机结构。

水轮机的进水部件是具有钢板里衬的蜗壳,座环支柱也称固定导叶1,在转轮四周布置着导水机构导叶2。

座环支柱具有坚固的上环a和下环b,蜗壳和上下环焊接在一起。

导叶轴颈用衬套(钢或尼龙材料)支承在底环3和固定于顶盖4的套筒5上。

底环固定于座环的下环上面。

顶盖用螺钉6与座环的上环连接。

导水的传动机构是由安置在导水叶上轴颈的转臂12,连杆13和控制环14组成。

导叶的开度0a(从导叶出口边端到相邻导叶背部的最短距离)的改变是通过导水机构的两个接力器16和控制环连接的推拉杆15传动控制环来实现的。

图2-1 HL200-LJ-550水轮机剖面图(高度单位:m,尺寸单位:mm)1—固定导叶;2—导叶;3—底环;4—顶盖;5—套筒;6—螺钉;7—主轴法兰;8—主轴;9—上冠;10—下环;11—叶片;12—转臂;13—连杆;14—控制环;15—推拉杆;16—接力器;17—导轴承;18—泄水锥;a19,b19—上,下迷宫环;a—坐环上环;b—坐环下环;20—连接螺栓由于混流式水轮机应用水头较高,导叶承受的弯曲载荷大,因此导叶的相对高度0b与轴流式水轮机比较起来做得短一些,以减小跨度。

此外,随着水头增高,相同功率下水轮机的过流量减小,这样有可能减小流道的过流载面。

0b一般随水头增加而减小。

导叶和水轮机顶盖4及底环3之间的间隙及相邻导叶在关机时的接合面都会有漏水现象。

一般采用橡胶的或金属制成的密封件,可使导水机构关闭时的漏水量最小。

三峡电站水轮机性能和结构特点评析黄源芳李文学摘要三峡工程投资巨大,其回收投资的唯一手段是三峡电站的发电收益。

因此作为电站核心设备之一的水轮机.其性能的好坏和运行可靠性如何,是能否发挥工程效益的关键所在。

三峡水轮机额定出力710MW,转轮直径达10m,是目前世界上出力最大、尺寸最大的混流式水轮机。

大容量大尺寸混流式水轮机的结构设计和制造工艺也是一个技术挑战。

兹以三峡水轮机模型试验为基础,较为全面地介绍和评析了三峡水轮机主要部件的结构特点和特性。

关键词三峡工程水轮机性能结构三峡水电站共安装额定容量700MW的水轮发电机组26台。

其中左岸电站14台机组通过国际公开招标、议标决标的方式,于1999年9月正式签订了合同。

14台额定水头80.6m,额定出力 710MW的混流式水轮机分别由两个集团负责供货,VGS联营体(德国Voith、加拿大GEHydro、德国Soemems)获得了6台的合同,法国 AISTOM集团获得了8台的合同。

合同规定两个集团采用各自的水力设计,VGS采用该联营体开发的水力模型,AISTOM则被要求采用挪威 KVAERENER能源公司(以下简称KEN)开发的水力模型。

这两个模型最大的共同点是转轮均为X型叶片。

1 三峡水轮机性能特点三峡左岸电站机组设计制造合同正在执行,水轮机模型试验已基本完成,转轮的制造也已进入实施阶段,水轮机的性能已基本定型。

1.1 运行水头范围宽三峡工程的首要任务是防洪,其次是发电和航运,因此水库的运行必须服从防洪的要求。

每年汛期6-9月的大部分时间,水库必须维持145m低水位运行,以留出足够的防洪库容拦蓄洪水。

进入10月,水库开始蓄水,直至正常蓄水位175m,并尽量维持高水位运行以利于上游航运和多发电。

这样,库水位变幅达30m,加上层水位变化的影响,使得水轮机的正常运行水头范围很宽,达71~113m。

由于三峡工程量大,施工期长达17年,移民达110万,为了尽早发挥工程效益,减少施工期资金压力,决定采分期蓄水,连续移民的建设方案,即在2003年至2006年,利用已建成的坝体和三期围堰挡水发电,此时上游水位限制在135m;2006年汛后,水位允许上升到156m,但汛期水位仍限制在135m;2009年汛后,库水位才蓄至正常水位175m,汛期则维持145m低水位运行。

高水头混流式水轮机的发展趋势及水力特点(张忠良)摘要高水头混流式水轮机是当前较为先进的水轮机设备,具有尺寸小、重量轻、水力效率高等优点。

在设计过程中,考虑了不同部件对水力效率的影响,设计开发了长短叶片转轮和带翼大端面大轴颈偏心导叶,解决了高水头机组在运行中效率损失、空蚀和磨损等诸多难题。

适合多泥沙河流电站开发使用。

关键词导叶混流式水轮机一、高水头混流式水轮机的发展趋势我国水力资源十分丰富,其中大部分的水头位于200~650m之间。

在前些年,这样的高水头电站由于受到技术的限制只能采用冲击式水轮机机型。

如今,随着国外先进技术的引进,在转速、容量和水头相匹配的情况下,许多电站都采用混流式水轮机机型。

以周宁电站为例,对混流式水轮机机型与冲击式水轮机机型进行比较。

混流式机型与冲击式机型相比,优点是机组尺寸小、重量轻、转速高、水力效率极高,由此使得机电设备和厂房土建的成本较低,同时由于水力效率的提高,给投资者带来更大的回报。

另外,在机组设备的安装、运行和维护方面,混流式机型比冲击式机型有许多便利条件。

二、高水头混流式水轮机的水力特点水力效率、抗空蚀磨损、稳定性是水力开发中的重要性能指标,水力设计者总是为达到和平衡这些性能而不断努力,尤其是对水力效率。

首先,我们来看一下高水头混流式水轮机中不同部件对水力效率的影响,即典型的效率损失源。

转轮和导叶在高水头混流式水力设计开发中是十分重要的。

1.转轮对高水头混流式水轮机的转轮采用其专有的X形叶片。

从图1可以清楚地看出X叶片形状 从中也直观地解释了“X叶片”名称的由来。

该类型转轮集高效率、高水力稳定性和抗空蚀、抗泥沙磨损等性能于一体。

X叶片转轮设计已在长期实践中得以证明并且近年来通过计算机流体动力学(CFD)和大量的模型试验得以进一步改进。

与常规混流式转轮相比,X叶片转轮均匀的流态和压力分布大大减少了涡流和磨损问题。

转轮能在极宽的水头和流量范围内运行而不会产生进口涡流和空蚀。

/trade/pay_success.htm?biz_order_id=213979720000462&out_trade_no=T200P213979720000462&dealing=T第一节混流式水轮机结构一、概述混流式水轮机是反击式水轮机的一种,其应用水头范围很广,从20~700m水头均可使用。

它结构简单,制造安装方便,运行可靠,且有较高的效率和较低的空蚀系数。

现以图2-1所示的混流式水轮机为例来介绍这种水轮机结构。

水轮机的进水部件是具有钢板里衬的蜗壳,座环支柱也称固定导叶1,在转轮四周布置着导水机构导叶2。

座环支柱具有坚固的上环a和下环b,蜗壳和上下环焊接在一起。

导叶轴颈用衬套(钢或尼龙材料)支承在底环3和固定于顶盖4的套筒5上。

底环固定于座环的下环上面。

顶盖用螺钉6与座环的上环连接。

导水的传动机构是由安置在导水叶上轴颈的转臂12,连杆13和控制环14组成。

导叶的开度0a(从导叶出口边端到相邻导叶背部的最短距离)的改变是通过导水机构的两个接力器16和控制环连接的推拉杆15传动控制环来实现的。

图2-1 HL200-LJ-550水轮机剖面图(高度单位:m,尺寸单位:mm)1—固定导叶;2—导叶;3—底环;4—顶盖;5—套筒;6—螺钉;7—主轴法兰;8—主轴;9—上冠;10—下环;11—叶片;12—转臂;13—连杆;14—控制环;15—推拉杆;16—接力器;17—导轴承;18—泄水锥;a19,b19—上,下迷宫环;a—坐环上环;b—坐环下环;20—连接螺栓由于混流式水轮机应用水头较高,导叶承受的弯曲载荷大,因此导叶的相对高度0b与轴流式水轮机比较起来做得短一些,以减小跨度。

此外,随着水头增高,相同功率下水轮机的过流量减小,这样有可能减小流道的过流载面。

0b一般随水头增加而减小。

导叶和水轮机顶盖4及底环3之间的间隙及相邻导叶在关机时的接合面都会有漏水现象。

一般采用橡胶的或金属制成的密封件,可使导水机构关闭时的漏水量最小。

中寨电站混流式水轮机组特点及结构设计发表时间:2017-12-04T14:55:27.017Z 来源:《基层建设》2017年第25期作者:张永学[导读] 摘要:本文介绍高水头混流式水轮机设计时,为提高机组稳定运所采取的措施,供同行们参考。

重庆水轮机厂有限责任公司重庆 400054摘要:本文介绍高水头混流式水轮机设计时,为提高机组稳定运所采取的措施,供同行们参考。

关键词:中寨电站;高水头;混流式水轮机;结构设计1 前言混流式水轮机组由于运行的水头范围很宽广,因此其应用的电站也很多。

目前国内混流机组运行水头为20—400m。

由于强度和汽蚀的限制,大于400m一般采用冲击式水轮机。

混流式机组比转速高于冲击式机组,且运行效率较高,同时水头变化范围也大。

目前混流式机组有向更高水头发展趋势。

重庆水轮机厂有限责任公司(简称重水厂)研制生产的部分立轴高水头混流式机组参数见下表:2002年重水承接了贵州中寨电站项目.使我厂在高水头混流机组设计制造方面上了台阶,并有许多新结构是以前未采用的。

2 电站概述2.1 中寨电站位于贵州省兴义市鲁布革水电站附近,厂房内装设一台水轮发电机组,单机容量25MW,电站在系统中担任基荷运行。

2.2 水轮机的主要技术参数:型号:HLA351-LJ-148 转轮直径:D1=1.48m额定水头:Hr=282m 最高水头:Hmax=339.802m最低水头:Hmin=265.365m 额定流量:Qr=10.12m3/s额定出力:Nr=25.77MW 额定转速:nr=750r/min飞逸转速:np=1332r/min 轴承水推力:Pt=640KN吸出高度:Hs≤-3.5m 配套发电机型号:SF25-8/3000配套进水阀型号:JZQ-00A/Φ1000×4.8 配套调速器型号:BWT-80-43 机组结构及特点以往高水头混流机组都存在振动、密封漏水、机组汽蚀及磨损快,以及导水机构关闭不严、难停机等问题。

高水头混流式水轮机结构特点

【摘要】高水头混流式水轮机由于其运行水头高、额定转速高和过流部件流速高等特点,要求水轮机主要部件的结构与中低水头的混流式水轮机相比有明显的区别。

【关键词】高水头;混流式水轮机;结构

1 水轮机主要部件的结构特点

1.1 转轮

转轮采用抗空蚀、抗磨蚀和具有良好焊接性能的ZG00Cr13Ni5Mo不锈钢制造,上冠、下环和叶片均采用VOD精炼整铸成型,三者焊为一体,消除残余应力后,用五轴数控机床加工,从而保证叶片型线与模型的完全相似。

为减少高水头机组顶盖的压力,转轮上冠设有泵板,充分排泄转轮上冠与顶盖间止漏环处的漏水,以减小转轮的轴向水推力。

转轮上冠为梳齿式止漏环,下环为台阶式迷宫止漏环,上下转动止漏环与上冠下环一体,与转轮相同材料。

泄水锥与转轮上冠采用相同的材料,与上冠通过螺栓把合联接。

1.2 导叶

高水头混流式水轮机一般采用带翼板导叶,材料为ZG00Cr13Ni5Mo,电渣熔铸,带翼板导叶具有优良的水力性能和抗磨蚀性能,可以减少导叶端面的漏水量及减少端部的空蚀及磨损。

由于高水头水轮机水压高,顶盖变形大和泥沙的磨损作用,使导叶端面间隙扩大很快,所以在导叶上、下过流端面设有铜压环自补偿密封,这样能有效减小漏水量。

1.3 导水机构

顶盖、底环和控制环均采用钢板焊接结构,具有良好的刚度。

顶盖与底环上设置螺栓把合的固定止漏环,其硬度与转轮止漏环的硬度差一般在40HB以上,这样可有效防止转轮研损。

在中低水头水轮机上,顶盖和底环抗磨板一般采用螺钉连接的结构,但在高水头水轮机上,由于搞水头的作用,螺钉连接的抗磨板容易发生局部变形,使得导叶端面间隙不易达到高水头水轮机的要求,会导致导叶端面磨损,从而增大导叶端面漏水量。

所以对高水头混流式水轮机的顶盖一般采用对焊不锈钢抗磨板的

结构。

1.4 蜗壳

高水头混流式水轮机的蜗壳采用345全包角金属蜗壳,蜗壳设计成不考虑与混凝土联合受力条件下可单独承受工作压力。

应保证蜗壳的流道形线和尺寸与模型水轮机相似。

蜗壳采用数控下料,加工和制作。

为了方便工地进行安装,设置足够凑合节,并留有足够的切割余量。

焊缝按相关标准要求进行无损探伤。

在高水头混流机的蜗壳进口应设置止推环,以减少充水后蜗壳进口承受的单边轴向力引起蜗壳及钢筋变位。

且蜗壳和座环在工地需要做打压试验并保压浇混凝土。

1.5 尾水管

尾水管由尾水直锥管和尾水肘管(扩散管)组成。

尾水管单线图与模型流道图相似。

高水头水轮机尾水管必要时,尾水管扩散段也需设置金属里衬。

高水轮混流式水轮机采用浮动式尾水锥管结构,运行中可有效防止因底环变形引起的位移、导水机构的振动等被传入基础及厂房等建筑。

1.6 主轴密封

高水头混流式水轮机主轴密封一般采用间隙式泵板密封系统。

其主要组成部分有转轮上冠处的泵板、顶盖排水管和间隙式密封等。

这种结构的密封只有在几组刚启动时,有极少量的水通过间隙密封处的排水管排至集水井或稍有渗出。

然而一旦机组开始运行,转轮转动带动泵板转动,从而带动泵板内腔的水转动,在离心力的作用下将所有水由顶盖排水管排向集水井。

从而保证机组在正常运行时主轴密封可以滴水不漏。

由于间隙式泵板密封为非接触式密封,所以密封件不存在磨损现象,无需密封润滑和冷却水。

这种结构的主轴密封完全满足在高水头机组密封区域高速运转的条件下使用。

且几乎无需维护和更换,有性能可靠,使用寿命长特点。

1.7 水导轴承

导轴承采用抛物面轴瓦筒式油轴承;

所有的主要部件都为焊接结构,分瓣后用螺栓把合。

轴承座用法兰固定在水轮机顶盖上,并形成上油箱。

它也是轴瓦的基础。

油

盆固定在主轴上并随之转动。

轴瓦用法兰固定在轴承座上,内嵌固定的巴氏合金瓦,并加工成抛物线曲面,具有优越的轴承动态液压性能。

只要拆掉上油箱的油箱盖,就可以很方便地从上面检查轴承间隙或拆卸轴承。

轴承为自循环形式,所有的油都包含在轴承内,无需泵或外部油箱。

静止时,所有的油都在油盆里,轴瓦下部浸在油中,启动前不需另外供油。

油位可通过轴承座上的一个孔受到监测。

当轴旋转时,油自动地在油盆和上油箱之间进行循环。

油盆内的毕托管把油吸进并导向上油箱,油然后从上油箱经轴承体流回油盆。

泵水轮机的导轴承里的每一旋转方向需要一个毕托管。

在正常运行时,几乎所有的油都集中在上油箱中。

这种轴承结构无需轴领,可有效减小主轴与轴承接触面面积及降低线速度,从而有效保证轴承油温在要求范围内。

且该轴承轴瓦可以互换,在工地不需刮瓦,工地安装简单方便。

2 补气系统

水轮机在部分负荷运行时,会在尾水管中产生压力脉动,为改善水轮机运行稳定性,顶盖上设置自动补气装置,空气由顶盖进入,至转轮泄水锥下补气。

补气装置由补气管、补气阀和检修闸阀组成。

补气阀采用橡皮膜单向阀,设检修闸阀,能在不停机工况下检修补气阀。

3 机组检修方式

高水头混流式水轮机,由于其水压高,在导水机构和转轮流道内的流速高,特别是在含沙量高的水质条件下运行时。

其过流部件的磨损比较大,所以相对发电机而言水轮机的检修机会要大很多,即需要经常装拆水轮机。

如果单单为了检修水轮机而需与常规机组一样先拆卸发电机,再拆卸水轮机来检修,会增加很多不必要的工作量,导致检修时间会很长。

所以对高水头水轮机可以考虑水轮机下拆结构,这样在每次检修的时候只需单独拆卸水轮机来进行拆卸检修和更换。

下拆结构是指在尾水锥管拆后,放下底环,即可更换下固定密封环并对转轮进行补焊打磨等检修工作。

这种下拆结构必需要将尾水锥管设计成活动的,周围不能浇注混凝土。

4 结束语

随着水轮机技术的进步和发展,特别是高水头混流式水轮机先进技术的引进,现在高水头混流式水轮机的水力设计、结构设计和加工制造方面都有了很快的发展,已经有更多更好的方法去克服以前所遇见的困难,使水轮机具有更好的稳定性、安全性和抗磨蚀性等。

虽然水轮机技术已经有了很大的进步和发展,但是仍然还有很多问题是我们没有很好的解决的,还需我们在实践中努力的发现和解决这些问题。

从而制造出

更加完美的水轮机。

参考文献:

[1]武亮.混流式水轮机转轮叶片的自由曲面构造[J].水力发电,2005(3).。