第4章 涡轮增压器的计算.

- 格式:ppt

- 大小:2.73 MB

- 文档页数:61

CRUISE M冷却系统建模教程(基础)说明A VL 先进模拟技术部门于2015 年10 月正式发布了车辆系统级仿真平台软件A VL CRUISE M,旨在为车辆及子系统的开发提供助力。

CRUISE M 仿真平台专门设计用于车辆多物理系统仿真,和高度灵活、多层次的建模方法相结合,同时集成了第三方工具的标准接口FMI,无缝地将发动机热力循环、尾气净化装置系统、冷却和润滑系统、车辆传动系统以及控制系统集成到统一的仿真平台上。

为了帮助工程师尽快了解和掌握CRUISE M软件,我们制作了CRUISE M系列学习教程。

根据CRUISE M对应的模块,分为实时发动机建模、车辆与传动系统建模、冷却与润滑系统建模、发动机尾气后处理仿真等不同部分。

同时,每一模块的教程又分为基础教程和专题教程,以满足不同领域和不同阶段的工程需要。

本教程的目的是帮助用户熟悉软件的基本操作,同时初步了解发动机冷却系统建模方法,所搭建的模型仅能计算不同回路的流量和压降,并不能计算换热。

如需详细了解具体参数的含义、模型背后的计算公式等,请查阅CRUISE M Users Guide 或直接与我们联系。

本教程作为CRUISE M Flow的基础培训教程,基于CRUISE M v2015版本制作而成。

建模过程中需要导入的文件和阶段性完成模型位于(……\Tutorial\Cooling\)文件目录下。

软件学习过程中遇到任何问题,请与我们联系(CRUISE_support_china@),以获帮助。

教程难免有不足之处,欢迎指正以及改进意见!本教程版权归A VL公司所有,未经允许,请勿传播。

A VL 先进模拟技术部ast.china@2016年5月31日目录第1章CRUISE M Flow简介 (1)第2章冷却系统模型搭建 (2)2.1 冷却水套(Cooling jacket) (3)2.2 散热器支路(Radiator) (6)2.3 小循环支路(Radiator Bypass) (7)2.4 乘员舱支路(Cabin Heater) (8)2.5 涡轮增压器冷却支路(Turbocharger) (9)2.6 润滑油冷却器(Oil Cooler) (9)2.7 控制单元 (10)第3章模型参数输入 (11)3.1 水泵(Pump) (11)3.2 节点(CL Node) (13)3.3 液路管道(Liquid Flow Pipes) (14)3.4 压力损失(Discrete Loss) (15)3.5 阀(Valve) (16)3.6 弯管(Bend) (16)3.7 膨胀水箱(Expansion Chamber) (17)3.8 小孔(Orifice) (18)3.9 渐变管(Diffuser) (18)3.10 突变管(Expansion Contraction) (19)3.11 液体换热器(Liquid Heat Exchanger) (19)3.12 壁面(Solid Wall) (21)3.13 其他元件参数设置 (23)3.14 数据总线连接 (24)第4章计算任务 (25)4.1 流体回路设置(Circuit) (25)4.2 计算任务设置 (26)第5章算例及运行设置 (28)第6章计算结果后处理 (32)第1章CRUISE M Flow简介A VL CRUISE M Flow 模块是车辆能量管理系统的重要组成部分,能够建立冷却系统、润滑系统和传热网络,详细描述热量的产生和传递过程,实现关键零部件的冷却和加热。

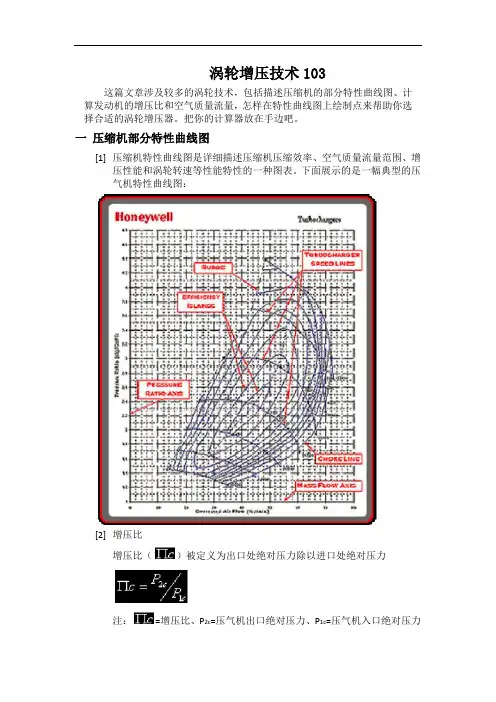

涡轮增压技术103这篇文章涉及较多的涡轮技术,包括描述压缩机的部分特性曲线图、计算发动机的增压比和空气质量流量,怎样在特性曲线图上绘制点来帮助你选择合适的涡轮增压器。

把你的计算器放在手边吧。

一压缩机部分特性曲线图[1]压缩机特性曲线图是详细描述压缩机压缩效率、空气质量流量范围、增压性能和涡轮转速等性能特性的一种图表。

下面展示的是一幅典型的压气机特性曲线图:[2]增压比增压比()被定义为出口处绝对压力除以进口处绝对压力注:=增压比、P2c=压气机出口绝对压力、P1c=压气机入口绝对压力[3]在压气机入口和出口处使用绝对压力为计量单位非常有必要,一定要记住绝对压力的基础是14.7磅/平方英寸(在这个单位下“a”代表绝对压力)这被称为标准大气压力和标准情况。

[4]表压即计示压力(在计量单位为磅/平方英寸下“g”代表表压力)测量的是超过大气压力的大小,所以表压力在大气压力下应该显示为“0”。

增压表测量的岐管压力是相对于大气压力的,这就是表压力。

这对于决定压缩机出口处的压力是非常重要的。

比如说增压表上读出的12磅/平方英寸意味着进气歧管的压力高于标准大气压力12磅/平方英寸。

即:歧管压力26.7磅/平方英寸=12磅/平方英寸(表压力)+14.7磅/平方英寸(标准大气压力)[5]这个条件下的增压比就能计算了:(26.7磅/平方英寸[绝对压力])/14.7磅/平方英寸(标准大气压力)=1.82[6]然而这是在假定压气机入口处没有空气滤清器影响的情况下[7]在决定增压比的时候,压气机入口处的绝对压力时常比环境压力小,特别是在高负荷时。

为什么会这样呢?因为任何对空气的阻碍(这其中就包括空滤器管道的限制)都会对进气造成压力损耗,在决定增压比时,压气机上游的损耗都需要被计算。

这种压力损耗在某些进气系统上可能达到或超过1磅/平方英寸的表显压力。

在这种情况下压气机入口处压力应该如下取值:压气机入口绝对压力=14.7psia – 1psig = 13.7psia[8]带入最新的入口处压力进行增压比计算应该是下面这样(12 psig + 14.7 psia) / 13.7 psia = 1.95.[9]以上计算方法很好,但是如果你不是在标准大气压下呢?在这种情况下,在计算工式中简单地用真实的大气压力替代标准大气压力14.7psi能够使计算更精确。

涡轮增压器转子涡轮级气动轴向力数值计算何嘉伟;王强;李书奇;张继忠【摘要】应用计算流体动力学软件CFX,以某柴油发动机的涡轮增压器涡轮级为研究对象,对其进行了轴向力传统理论计算与数值模拟计算.计算出不同发动机折合转速下涡轮端轴向力的大小,并与传统计算方法进行对比,通过对窄缝间隙的流场分析,找出两者之间差异的原因.研究结果表明,随着增压器转子转速增加,涡轮端轴向力合力越来越大,且两种计算方法结果差异随之减小,由最大值146.314N减至125.4N,减小了14.3%;研究密封环间隙、叶顶间隙对轴向力的影响,发现叶顶间隙对轴向力影响比密封环间隙小0.155~2.955N,并且发现在整个计算的过程中,传统计算给予的假设近乎理想状态,并非实际情况.【期刊名称】《机械设计与制造》【年(卷),期】2019(000)004【总页数】5页(P196-199,203)【关键词】涡轮增压器;涡轮系统;转子轴向力;窄缝间隙;数值模拟【作者】何嘉伟;王强;李书奇;张继忠【作者单位】中北大学机械与动力工程学院,山西太原 030051;中北大学机械与动力工程学院,山西太原 030051;中国北方发动机研究所,天津 300400;中国北方发动机研究所,天津 300400【正文语种】中文【中图分类】TH161 引言涡轮增压器是发动机的重要组成部分,发动机在实际工作的过程中,止推轴承结构是承担增压器压气机级与涡轮级气体压力作用的关键部件,该作用力的合力即为转子轴向力。

由于车用涡轮增压器通常在变工况条件下工作,叶轮两侧的压力变化频繁,造成止推轴承承载载荷随之频繁变化,特别是在排气脉冲条件下更加复杂[1],因此,增压器轴向气动作用力计算分析是止推轴承设计的必要环节,它的合理性、准确性,关系着涡轮增压器的使用寿命和工作效率。

对于轴向力的计算,人们通常在某一确定工况下进行,由于轴向力的计算多样化[2-3],结果也千差万别[4]。

文献[5]运用 NUMECA 中计算软件FINE/TURBO分别对涡轮增压器的压气机端、涡轮端进行了流场分析,并对轮背间隙处流场进行了计算,将压气机和涡轮叶轮的表面及背面压力分布进行积分,最终得到轴向力;文献[6]对不同工况下的计算,得到增压器转子轴向力随转速变化的一般规律,并利用数值模拟计算结果,对涡轮增压器止推轴承设计进行了校核。

涡轮增压器原理

涡轮增压器是一种利用废气能量来增加发动机进气压力的装置。

其原理是通过废气带动涡轮转动,涡轮叶片与压气机叶片相连,使得压气机可以将更多的空气压缩送入汽缸,从而增加燃烧室内的氧气含量和燃烧效率,实现更强劲的动力输出。

具体来说,涡轮增压器的原理可以分为两个部分,即涡轮与压气机。

涡轮部分由废气流经导向壳体,流经壳体中的涡轮叶片,使涡轮产生高速旋转。

而压气机部分则由同一轴上的压气机叶片与涡轮叶片相连接,当涡轮旋转时,压气机叶片也跟随旋转,将大量空气通过压气机叶片的压缩作用送入汽缸。

涡轮增压器的原理基于能量转换的原理。

废气进入涡轮增压器后,通过涡轮叶片的旋转产生机械能,而压气机叶片将机械能转化为气体的压力能。

压气机压缩的空气经过冷却进入发动机燃烧室后,更多的氧气可以与燃料充分混合燃烧,从而提高燃烧效率和动力输出。

涡轮增压器的原理可以有效地提高发动机的功率和扭矩输出,特别是在低转速时。

通过增压技术,发动机可以更有效地利用废气能量,提高燃烧效率和动力性能,从而获得更高的性能表现。

涡轮增压器的压比与增压效率1. 背景涡轮增压器是现代内燃机中常见的增压设备,它通过提高进气压力来增加发动机的进气量,从而提高发动机的功率和效率涡轮增压器的压比和增压效率是衡量其性能的重要指标,本文将从专业角度分析这两个参数对涡轮增压器性能的影响2. 涡轮增压器的基本原理涡轮增压器主要由涡轮、压缩机、中间冷却器和排气歧管等组成发动机排出的高温高压气体驱动涡轮旋转,涡轮通过传动系统带动压缩机旋转,压缩机将空气压缩后送入发动机燃烧室,从而提高发动机的进气量中间冷却器用于降低压缩后空气的温度,以提高进气效率3. 压比与增压效率的概念压比是指涡轮增压器进气侧和排气侧的压力比值,它反映了涡轮增压器对空气的压缩程度压比越高,空气被压缩得越厉害,进气量也就越大但压比过高会导致压缩机功耗增大,发动机的热效率反而降低增压效率是指涡轮增压器实际提供的进气压力与自然进气压力的比值,它反映了涡轮增压器的增压效果增压效率越高,说明涡轮增压器的性能越好,对发动机的功率提升作用越明显压比和增压效率之间存在一定的关联压比越高,增压效率通常也越高,因为空气被压缩得越厉害,进气量越大,发动机的功率也就越大然而,压比过高会导致压缩机功耗增大,发动机的热效率反而降低因此,在设计涡轮增压器时,需要在这两个参数之间取得平衡5. 压比与增压效率对涡轮增压器性能的影响压比和增压效率是涡轮增压器性能的关键参数,它们对发动机的性能有着重要影响(1)压比对发动机性能的影响:压比越高,进气量越大,发动机的功率和效率越高但压比过高会导致压缩机功耗增大,发动机的热效率反而降低因此,在实际应用中,需要根据发动机的负荷特性和工作条件选择合适的压比(2)增压效率对发动机性能的影响:增压效率越高,说明涡轮增压器的性能越好,对发动机的功率提升作用越明显增压效率的提高可以降低发动机的油耗和排放,提高发动机的性能6. 结论涡轮增压器的压比和增压效率是衡量其性能的重要指标压比越高,进气量越大,发动机的功率和效率越高,但过高的压比会导致压缩机功耗增大,发动机的热效率反而降低增压效率越高,说明涡轮增压器的性能越好,对发动机的功率提升作用越明显在设计涡轮增压器时,需要在压比和增压效率之间取得平衡,以实现发动机的最佳性能为了实现涡轮增压器的高效性能,工程师们通过以下几个方面对压比和增压效率进行优化:(1)涡轮和压缩机的设计:优化涡轮和压缩机的设计可以提高压比和增压效率例如,采用叶轮形状、材料和尺寸的优化设计,以提高气流的流动效率和降低能量损失(2)中间冷却器的设计:中间冷却器用于降低压缩后空气的温度,以提高进气效率通过优化冷却器的设计,可以提高冷却效果,进而提高增压效率(3)传动系统的优化:传动系统的效率对涡轮增压器的性能有很大影响通过优化传动系统的结构设计、材料选择和润滑条件,可以降低能量损失,提高增压效率(4)控制策略的优化:通过采用先进的控制策略,可以实现涡轮增压器在不同工况下的最优工作状态例如,根据发动机的负荷和转速,调节涡轮和压缩机的转速,以实现最佳的压比和增压效率8. 压比与增压效率的测试与评估为了确保涡轮增压器的性能符合设计要求,需要对其进行严格的测试与评估测试方法主要包括以下几个方面:(1)台架试验:在实验室条件下,通过台架试验对涡轮增压器进行全面性能测试测试参数包括压比、增压效率、进气量、功耗等(2)实车试验:在实车条件下,对涡轮增压器的性能进行测试通过实车试验,可以评估涡轮增压器在实际运行条件下的性能表现(3)模拟计算:利用计算机模拟软件,对涡轮增压器的性能进行仿真计算通过模拟计算,可以预测涡轮增压器的性能,为设计和优化提供依据9. 压比与增压效率的应用案例涡轮增压器在各种车型中得到了广泛应用以下是一些典型的应用案例:(1)汽车:涡轮增压器在汽车发动机中得到了广泛应用,可以提高发动机的功率和效率,降低油耗和排放(2)卡车:在卡车发动机中,涡轮增压器可以提高发动机的扭矩和爬坡能力,提高运输效率(3)船舶:在船舶发动机中,涡轮增压器可以提高发动机的功率和效率,降低燃油消耗(4)发电机组:在发电机组中,涡轮增压器可以提高燃气轮机的功率和效率,降低能源消耗10. 发展趋势与展望随着排放法规的日益严格和节能需求的不断提高,涡轮增压器在发动机中的应用将更加广泛在未来,涡轮增压器的发展趋势主要体现在以下几个方面:(1)小型化:随着科技的发展,涡轮增压器的小型化将成为可能小型化的涡轮增压器可以适用于更小的发动机,提高整车的性能(2)高效化:进一步提高涡轮增压器的效率,降低油耗和排放通过优化设计和控制策略,实现更高的压比和增压效率(3)集成化:将涡轮增压器与其他发动机组件集成,实现发动机的整体优化例如,将涡轮增压器与废气再循环(EGR)系统集成,以降低排放(4)智能化:利用先进的传感器和控制技术,实现涡轮增压器的智能化控制通过实时监测发动机工况,自动调节涡轮增压器的性能,以实现最佳的工作状态11. 结论与展望涡轮增压器的压比和增压效率是衡量其性能的重要指标,对发动机的性能有着重要影响通过优化涡轮和压缩机的设计、中间冷却器的设计、传动系统的优化和控制策略的优化,可以提高压比和增压效率,实现涡轮增压器的高效性能同时,对涡轮增压器的性能进行严格的测试与评估,可以确保其性能符合设计要求实车试验和模拟计算等方法在性能测试与评估中发挥着重要作用在实际应用中,涡轮增压器已经广泛应用于汽车、卡车、船舶和发电机组等多种机型中,并取得了显著的性能提升未来,随着排放法规的日益严格和节能需求的不断提高,涡轮增压器的发展趋势主要体现在小型化、高效化、集成化和智能化等方面通过不断优化设计和控制策略,实现更高的压比和增压效率,以满足不断严格的排放法规和节能需求总体而言,涡轮增压器的压比和增压效率对其性能有着重要影响,通过优化设计和控制策略、严格测试与评估以及适应发展趋势,可以实现涡轮增压器的高效性能,为发动机的性能提升做出重要贡献。

涡轮级及叶轮流场计算规范北京理工大学涡轮增压实验室2008年10月目录1.概述 (1)2.涡轮级网格划分技术 (1)涡壳网格划分技术 (1)喷嘴环和叶轮的网格划分技术 (3)涡轮级网格的生成 (5)网格分区及拓扑结构对涡轮叶轮流道网格质量的影响 (6)附面层网格剖分的要求 (10)叶轮网格质量判断准则 (11)3.边界条件的给定 (14)4计算区域的选择 (17)5湍流模型研究 (22)6 涡轮三维流动计算判别准则 (22)熵的分布 (22)静压分布 (23)马赫数分布 (25)叶轮进口攻角 (25)1.概述车用涡轮增压器使用的小型径流涡轮内的流动具有强烈的三维特征,气流将在几何尺寸很小的通道内从径向转为轴向,加上旋转和各种曲率的影响,造成涡轮内流动非常复杂,因此采用三维CFD方法对涡轮性能和内部流动进行数值模拟也比较复杂,影响计算准确程度的因素主要包括:网格的划分、计算区域的选择、计算边界条件、湍流模型等。

本课题采用叶轮机械CFD软件NUMECA的Fine/turbo软件包,对典型的车用增压器涡轮进行数值计算研究,分析上述因素对涡轮性能的影响,并确定涡轮内部流场的判别准则。

2.涡轮级网格划分技术一个完整的径流涡轮级包含涡壳、喷嘴环和叶轮,涡轮级的网格划分研究选择JK90S增压器作为研究对象,它是径流有叶涡轮增压器,涡轮的主要几何参数和性能参数如表1所示。

涡轮级的网格划分是对涡壳、喷嘴环叶片和叶轮分别划分网格,然后进行整个级的网格生成。

涡壳网格划分技术JK90S增压器涡轮壳采用双通道梨形360度全周进气,其截面形状如图1所示,截面参数表如表2所示。

图1 JK90S涡轮壳流道截面形状(如图2所示)。

图2 JK90S涡轮涡壳三维模型涡壳三维模型建立以后,将模型的iges文件输入到Numeca的Fine/turbo 软件包中的网格生成模块IGG中划分网格。

由于涡壳流通区域几何形状复杂,在涡壳网格划分时采用分块的措施,即将涡壳流道划分为13个块,其中从入口到0-0截面为1块,从0-0截面到360度截面按照每30度划分为1个块共计12块。

涡轮增压汽油机匹配计算及性能预测涡轮增压汽油机是一种采用涡轮增压器提高气缸进气压力的汽油机。

它具有高功率、高扭矩、低油耗、低废气排放等优点,因此广泛应用于高性能汽车、赛车以及航空航天领域。

涡轮增压汽油机的匹配计算是设计高性能发动机的关键之一,本文将探讨涡轮增压汽油机的匹配计算及性能预测。

涡轮增压汽油机的匹配计算可分为三个步骤:参数选择、涡轮增压器匹配和喷油器匹配。

第一步骤是参数选择,需要确定涡轮增压汽油机的基本参数,包括气缸数、缸径、行程、压缩比、气门数量和排量等。

这些参数将直接影响发动机性能及涡轮增压器选择。

第二步骤是涡轮增压器匹配,需要根据发动机参数选择合适的涡轮增压器。

涡轮增压器的主要参数包括压缩比、进出口直径、转子直径和转速等。

选取合适的涡轮增压器可使发动机性能得到最大化,同时也需要考虑选用涡轮增压器的成本、重量和可靠性等因素。

第三步骤是喷油器匹配,需要根据发动机的最大输出功率和最大输出扭矩来计算出所需的燃油量和喷油器喷油量。

喷油器的选择需要考虑油品质量、喷雾效果、喷油形状和喷油压力等参数,以确保发动机能够稳定运行。

涡轮增压汽油机的性能预测主要涉及功率、扭矩、燃油消耗量、废气排放量等方面的预测。

常用方法包括流动模拟计算和试验验证两种。

流动模拟计算主要采用CFD(Computational Fluid Dynamics)软件,计算出涡轮增压器、进气道和排气道等部位流场分布、压力分布和温度分布等参数,进而预测出发动机的性能参数。

试验验证则是采用实验方法测量涡轮增压汽油机的关键性能参数,包括功率、扭矩、燃油消耗量、废气排放量等。

试验流程繁琐,成本较高,但是结果更加精确可靠。

总之,涡轮增压汽油机匹配计算及性能预测是设计高性能发动机必不可少的环节。

通过合理选取涡轮增压器、喷油器等部件并结合合适的流动模拟计算和试验验证方法可提高发动机性能,同时也能降低成本和优化设计。

另外,涡轮增压汽油机在匹配计算和性能预测过程中,还需要考虑一些限制因素,如冷却、机油供应、噪声和振动等。

航空发动机设计手册第8册简介航空发动机设计手册第8册是一本综合性的手册,涵盖了航空发动机设计的各个方面。

本手册旨在为航空发动机设计师提供全面、详细且深入的指导,帮助他们设计出符合性能要求和安全要求的航空发动机。

结构航空发动机设计手册第8册共分为以下几个章节:1.引言2.性能需求3.材料选择4.涡轮机设计5.压气机设计6.燃烧室设计7.高压涡轮设计8.低压涡轮设计9.推力矩设计10.发动机控制与监控11.温度管理12.外形设计13.震动与噪音控制14.发动机制造与测试对于每个章节,本手册提供了背景知识、设计原则、计算方法、设计示例和实践经验等内容,以帮助读者全面理解和掌握航空发动机设计的关键要点。

引言本章节介绍了航空发动机设计的背景、发展历程和重要性。

还介绍了本手册的目的和使用方法,为读者提供了一个框架,帮助他们更好地利用本手册进行学习和实践。

性能需求本章节介绍了航空发动机设计中的性能需求,包括推力要求、燃油效率要求、重量要求等。

通过对这些性能需求的分析和理解,读者可以更好地进行发动机设计,并确保其满足航空运行的要求。

材料选择本章节详细介绍了航空发动机设计中的材料选择问题。

包括材料的物理性质、机械性质、耐热性等方面的要求,以及常用材料的特点和应用范围。

读者可以通过学习本章节,了解材料在航空发动机设计中的重要性,并正确选择材料以满足设计要求。

涡轮机设计本章节主要讲述了航空发动机中涡轮机(涡轮增压器和涡轮扇)的设计原理和计算方法。

包括气流分析、流道设计、涡轮叶片设计等内容。

通过学习本章节,读者可以了解涡轮机的基本原理和设计要点,并掌握相关的计算和分析方法。

压气机设计本章节主要介绍了航空发动机中的压气机的设计原理和计算方法。

包括气流分析、叶片轮廓设计、叶片数目选择等内容。

通过学习本章节,读者可以了解压气机的基本原理和设计要点,并掌握相关的计算和分析方法。

燃烧室设计本章节详细介绍了航空发动机中燃烧室的设计原理和计算方法。

摘要目前,发动机广泛采用涡轮增压技术,增压已成为提高发动机动力性、改善其经济性和排放的有效措施,在车用发动机领域,汽油机也逐渐较多地采用涡轮增压技术。

尤其对于小排量汽油发动机,采用涡轮增压技术更是得到了国内外的广泛关注。

本篇设计叙述了涡轮增压器的原理与各个组成部分参数的选取原则,通过计算,对涡轮增压器各个部分进行分析,设计主要内容包括:通过能量流动计算得出压气机叶轮设计参数,涡轮叶轮设计参数,压气机壳体设计参数,涡壳壳体设计参数,喷嘴环设计参数,中间轴的设计参数。

At Present,the engine design widely uses the turbocharging technology .The turbocharging has become the important measures in increasing the engine dynamic performance,improving the economics and the emission. In the vehiele engine area,the gasoline engine applies more and more tutbocharging technology. Especialy for the small displacement gasoline engine,the aplieation of turbocharging technology has drawn more and more attention both at home end abroad.The turbo charger has a marked compress effect when the engine runs in a high speed, it has an effective way on increasing the engine power. The turbo charger works depends on the outlet gas of engine which to press the power wheel connecting the shaft by which to let the press wheel run, then the press wheel pressurizes the inlet air send them into the pipe of the engine inlet system.By the calculation of the turbo charger the specification introduces the principle how to design the construction of the turbo charge. This specification mainly includes: achieve the press wheel date of design by the calculation of the heat circle, achieve the design date of the power wheel, design of the shells of the turbo charger, design of the inlet ring and the design of the middle shaft.Key word: turbocharger,engine,operating principle,handlingAbstract Ⅱ第1章绪论101.1 概述 11.1.1发动机进气增压技术简介 11.1.3 发动机进气增压的基本原理 21.2进气增压系统的分类及简介 51.2.1进气增压系统的分类 51.2.2进气增压系统简介 62.1涡轮增压器的工作原理102.2涡轮增压器设计的一般步骤102.3确定流量。

涡轮的各项指标,规格以及型号划分A/R:A代表出口面积 R代表压缩半径很多人认为a/r代表涡轮的大小,其实这是被涡轮上仅有一个能看见的数字误导了。

A/R比值代表涡轮壳体内的容积大小,这个数值决定了排气从壳体内流过的速度。

A/R决定了排气叶轮的反应速度,a/r越大,壳体的最高流量越高,但是在同等压力下,a/r值小的壳体排气流速就会比较快。

一般这个数值在排气外壳的选择上比较重要,因为我们总是为涡轮的反应速度而头疼,a/r则是决定涡轮反应素的一个重要数据。

Trim:TRIM = ( Dp / Dg )² x 100简单来说,trim是叶片大直径和小直径的比值,这个比值决定了涡轮的最高流量。

无论排气叶轮和进气叶轮都是一个道理。

举例说明: Dg=50 Dp=35Trim=( 35/50 )²x100 =49涡轮与发动机的匹配:以下部分我们讲的是如何计算引擎需要的空气体积或质量,并选择适当型号的涡轮去匹配你的引擎。

这也要提及到关于温度,压力和中冷系统对于引擎性能影响的内容。

引擎流量方程式volume of air (cu ft/min)= engine rpm x engine cid (1728 x 2)在四冲程自然吸气式发动机中,每个气缸在吸气过程中理论上可以吸入的最大空气量等于该气缸的体积(0.7854 x内径x口径x冲程)。

由于每个气缸在曲轴转两周的过程中就有一个吸气冲程,那么在曲轴每转一圈中气缸理论上可吸入的最大空气量就等于气缸容积的一半。

这个方程式是讲解如何计算出多少体积的空气进入到引擎内。

举例说明,一台231立方英寸排量的发动机,进气气门每当引擎转动两周都会打开一次,那么,引擎没转两周就会吸入231立方英寸的空气。

那么在同体积下有多少磅的空气进入引擎,就要看近期的压力是多少,但是引擎每两转周的进气体积体积永远是231立方英寸。

注:1立方英寸= 16.387064cc 231立方英寸= 3785.411784cc理想气体定律P(绝对压力)V(容积cu.ft/min)=n(进气量lb/min)RT(绝对温度)理想气体定律是一个非常有用的方程式,它把进气压力,温度,进气体积和进气量联系到了一起,如果你知道其中任意三个数值,就可以求出来另外一个。

涡轮增压器工作原理引言概述:涡轮增压器是一种常用于汽车和船舶引擎中的设备,它通过利用废气的能量来提高发动机的进气压力,从而增加了发动机的功率输出。

本文将详细介绍涡轮增压器的工作原理,包括涡轮增压器的组成、工作过程以及优缺点。

一、涡轮增压器的组成:1.1 涡轮:涡轮是涡轮增压器的核心组件之一,它由一系列叶片组成。

当废气通过涡轮进入涡轮增压器时,废气的动能被转化为涡轮的转动动能。

涡轮的转动速度与进气流量成正比,因此它能够提供足够的动力来驱动压缩机。

1.2 压缩机:压缩机是涡轮增压器的另一个重要组成部份,它位于涡轮的另一端。

压缩机由一系列叶片组成,它的作用是将进气压力增加到更高的水平。

当涡轮转动时,它带动压缩机旋转,从而将大量空气压缩到发动机所需的压力。

1.3 废气涡轮增压器控制系统:废气涡轮增压器控制系统是涡轮增压器的重要组成部份,它包括涡轮增压器的控制单元、传感器和执行器。

控制单元通过传感器获取发动机的工作状态信息,并根据需要调整涡轮增压器的工作参数,以确保发动机的性能和燃烧效率。

二、涡轮增压器的工作过程:2.1 进气阶段:当发动机运转时,废气通过排气系统进入涡轮增压器。

废气的高温和高速度使得涡轮开始旋转。

2.2 压缩阶段:涡轮的旋转动力带动压缩机旋转,压缩机将大量空气压缩到高压状态。

压缩后的空气进入发动机的进气道,增加进气压力和密度。

2.3 燃烧阶段:进气压力和密度的增加使得发动机能够燃烧更多的燃料,从而提高功率输出。

涡轮增压器的工作原理有效地利用了废气能量,提高了发动机的燃烧效率。

三、涡轮增压器的优点:3.1 提高功率输出:涡轮增压器通过增加进气压力,使发动机能够燃烧更多的燃料,从而提高功率输出。

这对于需要更高动力输出的汽车和船舶引擎非常重要。

3.2 减少燃料消耗:由于涡轮增压器提高了发动机的燃烧效率,它可以减少燃料的消耗。

这对于提高燃油经济性和减少环境污染非常有益。

3.3 增加海拔适应性:涡轮增压器能够在高海拔地区提供更高的进气压力,从而保持发动机的正常工作。

电控旁通阀涡轮增压器匹配计算研究作者:龚金科陈长友胡辽平杨迪刘冠麟来源:《湖南大学学报·自然科学版》2016年第08期摘要:采用发动机性能仿真软件GT-power建立了带废气旁通阀电控系统的涡轮增压汽油机模型,基于增压压力随旁通阀开度变化的情况,确定了控制系统的特性参数值.根据不同增压压力下涡前压力的变化规律以及汽油机动力性能的要求对废气旁通阀开度进行标定,分析了增压器与汽油机联合运行性能并进行了实验验证.结果表明,选配的小尺寸涡轮确保了汽油机的低速性能;建立的控制系统实现了对增压压力多目标值的连续控制,高速时没有发生因增压压力过高而导致爆燃和增压器超速的现象.关键词:汽油机;涡轮增压器;电控旁通阀;匹配;数值仿真中图分类号:TK411.8 文献标识码:AAbstract: A simulation model of turbocharged gasoline engine with electronically controlled waste valve system was built with the software of GT-power. Based on the condition of boost pressure changing with the waste valve opening, characteristic values of the control system were obtained. According to the change rules of exhaust back pressure under different boost pressures, the waste valve opening was calibrated on the basis of the requirements of power performance of the engine,the matching performance between the turbocharger and the gasoline engine was analyzed, and then, test verification was conducted.The results have shown that matching a small diameter turbine can ensure the engine performance at low speed condition; the electronically controlled system can realize the continuous control of boost pressure target value; and the problems of deflagration and turbocharger super speed caused by too high boost pressures can be resolved at high speed conditions.Key words:gasoline engine; turbochargers; electronically controlled waste valve;matching; numerical simulation涡轮增压已成为发展内燃机节能减排的关键技术之一,而汽油机采用涡轮增压技术却容易出现低速增压压力不足和高速增压压力过高的情况,为改善涡轮增压器的响应特性,国内外研究者已提出了采用可变喷嘴涡轮增压、电辅助涡轮增压、二级涡轮增压、废气旁通涡轮增压、蒸汽辅助涡轮增压等技术[1-5].采用废气旁通阀涡轮增压器与汽油机匹配时,高速工况下采用废气旁通的方法改善增压压力过高的情况,机械控制的废气旁通阀不能根据工况的变化调整放气量,要实现发动机各工况下对目标增压压力的理想控制通常采用电磁废气旁通阀.由于旁通阀的开度会影响涡轮前排气压力,进而会导致进气压力的变化,因此对汽油机与电控旁通阀涡轮增压器的标定匹配进行计算研究具有十分重要的理论和实际意义.本文使用发动机性能仿真软件GT-power建立了电控旁通阀涡轮增压汽油机模型;利用建立的PID Controller模块对旁通阀执行闭环控制,实现了对多目标增压压力的控制;对发动机与电控执行器参数进行标定,避免了爆燃以及增压器喘振和超速现象;得出外特性各转速目标增压压力下的功率、转矩、燃油消耗率,并对仿真结果进行了实验验证,为涡轮增压器与发动机匹配性能优化提供了参考依据.1 发动机模型的建立1.1 发动机基本参数研究采用的机型为0.8 L电控涡轮增压汽油机,该发动机的基本结构参数如表1所示.1.2 发动机本体建模涡轮增压汽油机模型如图1所示,该模型是结合实际增压汽油机的构造和布置,依次将进气环境端、中冷器、进气管路、气缸、喷油器、曲轴箱、排气管路、排气环境端等用相应的节流模块进行连接,按照增压汽油机的实际结构尺寸对进排气系统、中冷器、进排气门、气缸、喷油嘴、曲轴箱等模块参数进行设置,其中,进排气门升程曲线、喷油正时、燃烧模型等由已知数据直接输入,燃烧模型采用双韦伯燃烧模型,机械损失采用D.E.Winterbone经验公式进行计算.空滤器、尾气后处理系统和消声器等部件在模型中使用压力损失元件计算其对发动机动力性能的影响[6].进排气道流量系数由试验参数标定,由于缸内压力的变化和气流的影响,燃烧持续期会有所不同,根据相关文献和经验公式,将发动机全负荷下的空燃比设为12∶1,通过对气门正时的调整来调节进气量,改变各转速下燃料燃烧50%对应的曲轴转角来调整发动机的功率输出.1.3 涡轮增压器废气旁通阀电控系统建模涡轮增压器废气旁通阀电控系统模型如图2所示.建立的PID Controller模块是基于增压压力的闭环控制,控制系统采用增量式数字PID算法与PWM方式相结合的方法对旁通阀开度进行控制.该控制系统的数学表达式为[7]:在涡轮机主模块内,旁通阀的开度值用一个指针变量(Wastegate Diameter)来表示,设定采样周期后运行,通过运行后得到Profile Transient文件作为输出废气旁通阀的直径随时间的变化关系,从而得到一条仿真曲线. 根据涡轮机端废气旁通阀开度的改变导致压气机端出口压力的变化情况,得出PID控制系统的应答特性值,确定最佳的P,I和D参数.使用最佳P,I和D参数的控制系统通过计算自拟合生成一条拟合曲线,拟合曲线和仿真曲线如图3所示.时间/s由图3可知,两条曲线能够很好地贴合,说明在PID控制系统中所选用的比例、积分和微分值是适合的.2 涡轮增压器的选配本文研究选择在低速最大扭矩点匹配增压器,将放气点选在转速为1 650 r/min上,确定一个最佳涡轮机流量特性,以确保汽油机的低速性能.调整增压器与汽油机联合运行线在压气机特性图上的位置,可以实现流量、压比和效率的匹配.在旁通阀不开启的低速工况下设置不同涡轮设计流量,对增压汽油机模型进行仿真.图4为增压汽油机外特性分别为800,1 000,1 300,1 500,1 650 r/min工况下,不同涡轮设计流量的增压器与汽油机联合运行线 .空气流量/(kg·s-1)1-最高转速线;2-喘振线;3-涡轮设计流量缩小20%;4-涡轮设计流量缩小10%;5-涡轮设计流量不变从图4中可以看出,随着涡轮设计流量即涡轮尺寸的减小,联合运行线逐渐靠近喘振线;当汽油机转速一定时,压气机提供的空气流量和增压比逐渐增大;随着汽油机转速的提高,涡轮设计流量对联合运行点影响越来越明显.这是因为涡轮尺寸减小则发动机的排气阻力变大,发动机的负荷特性(转速不变)在压气机特性图上沿着空气流量减少的方向移动,此时发动机所需的空气流量要在较高的增压压力下才能达到;随着发动机转速的提高,排气能量增大,涡轮所获得的功率增加,使得增压器转速变化增大,导致运行点变化较明显.选择涡轮设计流量减少10%的涡轮特性数据,在旁通阀不开启的情况下,对增压发动机外特性800~1 650 r/min的工况进行仿真,其增压压力和空气流量的仿真值与设计值的对比如图5所示.从图5中可以看出,增压压力和空气流量的仿真值与设计值误差较小,通过对比计算可得:低速工况下增压压力的最大误差为3.81%,最小误差为1.99%;空气流量的最大误差为4.47%,最小误差为2.67%,均在5%以内.说明选配的涡轮增压器在低速工况下与汽油机匹配性能良好,达到了设计要求,可以进行废气旁通阀开度的标定研究.3 电控旁通阀开度的标定及匹配分析使用小尺寸涡轮提高了汽油机低速性能,但高速时会产生过高的增压压力而导致爆燃及增压器超速的现象,采用废气旁通的方法调整涡轮获得的排气能量能达到控制增压压力的目的[8-10].3.1 调整目标增压压力对涡前压力的影响在固定转速下将目标增压压力值设置为以5 kPa为步长由175 kPa变化至200 kPa,选取转速分别为2 000,3 000,4 000,5 000,6 000 r/min的全负荷工况点进行仿真.图6、图7和图8分别为各转速下涡前压力、旁通阀的开度、发动机的转矩随目标增压压力变化的关系.目标增压压力/MPa由图6、图7和图8可知:随着目标增压压力值增大,旁通阀的开度逐渐缩小,涡前压力逐渐增大,转矩逐渐升高,且在高转速时涡前压力变化较明显,对汽油机转矩的输出影响较大.3.2 涡轮增压器电控旁通阀开度的标定涡轮增压汽油机外特性动力性能要求在1 650~4 000 r/min的速度范围内应具有125 N·m左右的转矩,且在5 000~6 000 r/min的速度范围内要达到60 kW左右的功率.当节气门全开时,设定不同转速下理想的增压压力进行外特性工况仿真.图9为外特性工况各转速下旁通阀开度的标定曲线,图10为旁通阀标定开度下涡前压力随发动机转速的变化.由图9可知:电控旁通阀在低速区关闭,旁通阀的开度随着汽油机转速的升高逐渐增大.由图10可知:在低速区涡前压力小,这是因为选择在低速最大扭矩点匹配增压器,排气阻力小,保证了低速工况时发动机的动力性和加速响应能力;涡前压力理应越小越好,但高速区涡前压力大,因为涡前压力和增压压力是相互关联的一对参数,在高速区涡前压力过低,则涡轮的功率降低,会导致压气机的增压能力下降.利用电控旁通阀控制涡前压力,可在涡前压力和增压压力之间寻找到最佳的平衡点,使得汽油机与增压器的匹配性能最佳.3.3 标定开度下涡轮增压器与汽油机的匹配分析压气机与汽油机联合运行仿真效率如图11所示.由图11可以看出,各个运行工况点均未出现在压气机的喘振区和阻塞区,运行工况曲线穿过压气机高效率区域内,绝大多数工况点的效率在60%以上,说明压气机与汽油机匹配情况良好.涡轮机与汽油机的联合运行仿真效率如图12所示.由图12可以看出,绝大多数工况点涡轮的效率均在50%以上,在高速、大负荷工况点的效率在60%以上,说明使用PID控制系统标定废气旁通阀开度后涡轮增压器与汽油机匹配效果良好.4 实验验证汽油机与废气旁通阀涡轮增压器联合运行测试是在某发动机厂工程实验中心的测试台架上完成的.将各传感器、测功机、油耗仪、油门控制器等都连接到FC2000发动机测试系统上.汽油机与废气旁通阀涡轮增压器联合运行测试台架实物如图13所示.将FC2000发动机测试系统设置成外特性模式,控制电涡流测功机的反向扭矩,使发动机转速维持在测试转速.汽油机在涡轮增压器废气旁通阀标定开度下运行,记录800~6 000 r/min转速下发动机功率、转矩、油耗、进气压力和空气流量等参数.由图14可知,涡轮增压汽油机在1 650~4 000 r/min的速度范围内达到了125 N·m左右的转矩,在5 000~6 000 r/min的速度范围内达到了60 kW左右的最大功率,通过仿真值与实验值对比计算可得:各转速下的功率最大误差为3.52 %,最小误差为1.05 %,转矩最大误差为3.51 %,最小误差为1.02 %,燃油消耗率最大误差为4.31 %,最小误差为2.36 %,误差均在5 %以内.上述结果表明,建立的增压汽油机模型能够准确地反映实际发动机与增压器的匹配情况;采用以增压压力为控制目标对电控旁通阀开度进行标定的方法来研究发动机与废气旁通阀涡轮增压器匹配是可行的.5 结论1)选配的涡轮增压器在发动机低速工况下可提供足够的空气流量,确保了发动机的低速性能,增压器未发生喘振;2)建立以控制增压压力为目标对电控废气旁通阀开度进行标定的模型,实现了对废气旁通阀放气量的连续调节,设定最佳的增压压力可以更加合理地确定废气旁通阀的开度;3)采用PID控制旁通阀的开度来调整增压压力的方法确保了汽油机高速、高负荷工况不出现因增压压力过高而导致爆燃和增压器超速的现象.通过台架实验与仿真结果的对比分析,可得本文研究控制增压压力的方法是正确可行的,能够较为准确地预测增压器与发动机的匹配性能;4)建立的涡轮增压汽油机和废气旁通阀电控系统模型具有较好的精度,可用于进一步对涡轮增压器与汽油机的瞬态匹配过程进行研究.参考文献[1] TANG H,AKEHURST S,BRACE C J.Optimisation of transient response of a gasoline engine with variable geometry turbine turbocharger[C]// 11th International Conference on Turbochargers and Turbocharging. London,UK: British Museum,2014:163-175.[2] SUZUKI T,HIRAI Y,IKEYA N.Electrically assisted turbocharger as an enabling technology for improved fuel economy in new European driving cycle operation[C]//11thInternational Conference on Turbochargers and Turbocharging.London,UK: British Museum,2014:217-226.[3] 刘博,胡志龙,李华雷,等.可调二级增压柴油机旁通阀特性和调节规律的试验[J].内燃机学报,2012,30(1):72-78.LIU Bo,HU Zhi-long,LI Hua-lei,et al. Experiment on characteristic of bypass valves and regulating map of a regulated two-stage turbocharged diesel engine[J]. Transactions of CSICE,2012,30(1):72-78. (In Chinese)[4] MARELLI S,CAPOBIANCO M. Steady and pulsating flow efficiency of a waste-gated turbocharger radial flow turbine for automotive application[J].Energy,2011,36(1):459-465.[5] 付建勤,刘敬平,陈玉龙,等.蒸汽辅助涡轮对增压汽油机瞬态响应特性影响的模拟[J]. 湖南大学学报:自然科学版,2015,42(4):13-18.FU Jian-qin,LIU Jing-ping,CHEN Yu-long, et al. A simulation study on the effects of steam assisting turbo on the transient response of turbocharged gasoline engine[J]. Journal of Hunan University: Natural Sciences,2015,42(4):13-18. (In Chinese)[6] KROMNS A,DELAPORTE B,SCHMITZ G,et al.Development and validation of 5 stroke engine for range extenders application[J]. Energy Conversion and Management,2014,82(3):259-267.[7] 张海民,杨青,刘兴华,等.增压系统废气旁通阀的分布式电子控制[J].车用发动机,2012(6):10-13.ZHANG Hai-min,YANG Qing,LIU Xing-hua, et al. Distributed electronic control of exhaust bypass valve for turbocharging system[J]. Vehicle Engine,2012(6):10-13. (In Chinese)[8] 张毅.涡轮增压汽油机数值模拟与性能优化研究[D].武汉:华中科技大学能源与动力工程学院,2008:9-12.ZHANG Yi. Study on simulation and optimization of turbocharging gasolineengine[D].Wuhan: College of Energy and Power Engineering,Huazhong University of Science & Technology,2008:9-12. (In Chinese)[9] 郑光勇,于秀敏,侯福建,等.增压器放气阀物理模型建模方法研究[J].内燃机工程,2012,33(5):57-62.ZHENG Guang-yong,YU Xiu-min,HOU Fu-jian, et al. Research on the modeling method of the supercharger air bleeder physical model[J]. Chinese Internal Combustion Engine Engineering,2012,33(5):57-62. (In Chinese)[10]彭成成,李德刚,韩晓梅,等.废气涡轮增压器旁通阀开度优化研究[J].科学技术与工程,2014,14(19):233-237.PENG Cheng-cheng,LI De-gang,HAN Xiao-mei, et al. Optimization of wastegate opening in exhaust turbocharger[J]. Science Technology and Engineering,2014,14(19):233-237. (In Chinese)。

涡轮增压器工作原理涡轮增压器是一种通过利用废气动力将空气压缩并送入发动机的设备,从而提高发动机的功率和效率。

它是现代内燃机中常见的一种动力增压装置,被广泛应用于汽车、卡车、船舶和飞机等领域。

涡轮增压器的工作原理涉及到许多复杂的物理和工程学原理,下面将对其进行详细介绍。

1. 基本原理。

涡轮增压器的基本原理是利用发动机排气产生的废气动能来驱动涡轮,涡轮再通过轴将压缩空气送入发动机。

当发动机运转时,排气在涡轮增压器中旋转涡轮叶片,使得涡轮旋转并带动压缩机旋转,从而将空气压缩并送入发动机。

通过这种方式,发动机可以在相同的排量下获得更多的空气,并且在燃烧时产生更大的动力。

2. 涡轮增压器的组成。

涡轮增压器通常由涡轮、压缩机、中间壳、轴承和涡轮增压器壳体等部件组成。

涡轮是涡轮增压器的核心部件,它由涡轮叶片和轮盘组成,能够高效转化排气动能为机械能。

压缩机位于涡轮的另一端,它由压缩机叶片和轮盘组成,能够将空气压缩并送入发动机。

中间壳用于连接涡轮和压缩机,并且起到密封作用。

轴承则用于支撑涡轮和压缩机的转动。

涡轮增压器壳体则用于固定涡轮增压器的各个部件,并且连接到发动机。

3. 工作原理。

当发动机运转时,排气进入涡轮增压器的涡轮部分,使得涡轮旋转。

涡轮的转动带动轴上的压缩机旋转,从而将空气压缩并送入发动机。

由于空气被压缩,发动机在燃烧时可以产生更大的动力。

此外,涡轮增压器还可以提高发动机的燃油经济性,因为在相同功率输出下,发动机可以更高效地利用燃料。

4. 优点和缺点。

涡轮增压器的工作原理使得发动机可以在不增加排量的情况下获得更大的功率输出,从而提高了发动机的功率密度。

此外,涡轮增压器还可以提高发动机的燃油经济性,因为在相同功率输出下,发动机可以更高效地利用燃料。

然而,涡轮增压器也存在一些缺点,例如在低转速下涡轮增压器的响应较慢,容易出现涡轮滞后现象,影响发动机的动力输出。

总的来说,涡轮增压器通过利用废气动能来提高发动机的功率和效率,是一种非常重要的动力增压装置。

汽车发动机原理课后答案王建昕帅石金清华大学出版社《汽车发动机原理》课后习题答案第一章1-1图1-2示出了自然吸气与增压四冲程发动机的示功图,请问:(1)各自的动力过程功、泵气过程功指的是图中哪块面积?功的正负如何?(2)各自的理论泵气功、实际泵气功和泵气损失功指的是图中哪块面积?功的正负如何?(3)各自的净指示功和总指示功又是由图中哪些面积组成?功的正负如何?(4)造成自然吸气与增压发动机示功图差异的原因是什么?解:由图1-2,(1)自然吸气:动力过程功=面积aczbaWt=W1+W3,正功泵气过程功=面积W2+W3,负功增压:动力过程功=面积aczbaWt=W1,正功泵气过程功=面积brabWt=W2,正功(2)自然吸气:理论泵气功=0实际泵气功=W2+W3,负功泵气损失功W2+W3负功增压:理论泵气功=pk和pb间的矩形面积,正功实际泵气功=W2,正功泵气损失功=阴影面积,负功(3)自然吸气:总指示功=W1+W3,正功净指示功=(W1+W3)-(W2+W3)=W1-W2,正功增压:总指示功=W1+(pb-pk)某V,正功净指示功=W1+W2,正功(4)差异的原因:增压发动机的进气压力高于排气压力,因此泵气过程功为正。

1-2增压四冲程发动机在中、小负荷工况运转时,有可能出现压气机后进气压力pb小于涡轮前排气压力pk的情况,请画出此时发动机一个循环的p-V图,标出上下止点、进排气门开关和着火时刻的位置,以及理论泵气功和泵气损失功面积,并判断功的正负。

解:p-V图如下图所示:理论泵气功:绿线包围的矩形面积,负功实际泵气功:进排气线包围的面积,负功泵气损失功:两块面积之差,负功1-3假设机械增压与涡轮增压四冲程发动机的动力过程功Wt和压气机后压力pb均相同,请问两者的示功图有何异同?二者的泵气过程功有何差异?为什么?解:涡轮增压的理论排气线为pk,机械增压的理论排气线为p0;且涡轮增压的实际排气线位于机械增压实际排气线的上方。