汽车针织内饰面料的性能要求及其应用

- 格式:pdf

- 大小:73.94 KB

- 文档页数:4

新材料新技术在汽车内饰面料中的应用随着科技的进步和社会的发展,汽车已经不再是简单的交通工具,而是成为了人们生活中不可或缺的一部分。

为了提升汽车的舒适性和美观度,汽车内饰面料的应用也变得越来越重要。

新材料新技术的不断发展,为汽车内饰面料的制作和设计提供了更多的可能性,使得汽车内饰更加时尚、舒适和环保。

本文将重点探讨新材料新技术在汽车内饰面料中的应用及其发展趋势。

1.化纤材料化纤材料是目前汽车内饰面料中应用最为广泛的一种材料,主要包括涤纶、锦纶、腈纶等。

它们具有重量轻、耐磨性强、易清洁等优点,适合用于汽车座椅、车门内饰等部位。

化纤材料的颜色、花纹和手感也可以通过特殊的处理技术进行调整,满足不同汽车品牌和车型的需求。

2.仿皮材料随着人们对环保意识的提高,仿皮材料在汽车内饰面料中的应用也越来越普遍。

仿皮材料采用聚氨酯基材,经过印花、压纹等工艺处理,使其具有与真皮相似的外观和手感。

与真皮相比,仿皮材料不仅价格更为实惠,而且在耐磨、透气性和易清洁性方面表现也更为优异。

3.天然纤维材料天然纤维材料如棉、亚麻、羊毛等也逐渐在汽车内饰面料中得到应用。

这些材料具有良好的透气性和舒适度,使得汽车内饰更加舒适和环保。

天然纤维材料也可以通过染色、织造等工艺处理,增加其装饰效果,提升汽车内饰的美观度。

1.三维编织技术三维编织技术是一种将多种材料编织在一起,形成具有立体感的面料结构。

这种技术可以使得汽车内饰面料具有更好的支撑力和立体感,增强其装饰效果。

三维编织技术还可以根据需要调整面料的厚度和弹性,使得汽车内饰更加贴合和舒适。

2.数码印花技术数码印花技术是一种利用计算机控制喷墨头,将颜料直接印在面料上的工艺技术。

与传统的染色工艺相比,数码印花技术可以制作出更加细腻和多彩的图案,且具有生产效率高、环保性好等优点。

利用数码印花技术,可以在汽车内饰面料上打印各种图案和图案,使得面料设计更加多样化和个性化。

3.功能性涂层技术功能性涂层技术是一种在面料表面涂覆一层具有特定功能的涂层,以增强面料的性能和使用寿命。

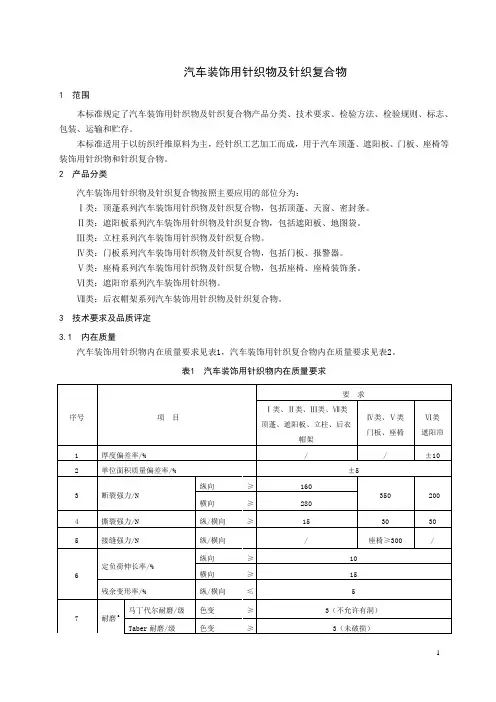

汽车装饰用针织物及针织复合物1 范围本标准规定了汽车装饰用针织物及针织复合物产品分类、技术要求、检验方法、检验规则、标志、包装、运输和贮存。

本标准适用于以纺织纤维原料为主,经针织工艺加工而成,用于汽车顶蓬、遮阳板、门板、座椅等装饰用针织物和针织复合物。

2 产品分类汽车装饰用针织物及针织复合物按照主要应用的部位分为:Ⅰ类:顶蓬系列汽车装饰用针织物及针织复合物,包括顶蓬、天窗、密封条。

Ⅱ类:遮阳板系列汽车装饰用针织物及针织复合物,包括遮阳板、地图袋。

Ⅲ类:立柱系列汽车装饰用针织物及针织复合物。

Ⅳ类:门板系列汽车装饰用针织物及针织复合物,包括门板、报警器。

Ⅴ类:座椅系列汽车装饰用针织物及针织复合物,包括座椅、座椅装饰条。

Ⅵ类:遮阳帘系列汽车装饰用针织物。

Ⅶ类:后衣帽架系列汽车装饰用针织物及针织复合物。

3 技术要求及品质评定3.1 内在质量汽车装饰用针织物内在质量要求见表1,汽车装饰用针织复合物内在质量要求见表2。

表1 汽车装饰用针织物内在质量要求表2 汽车装饰用针织复合物内在质量要求3.2 外观质量外观质量要求见表3。

表3 外观质量要求4 试验方法4.1 内在质量4.1.1 厚度偏差率按GB/T 3820规定执行。

4.1.2 单位面积质量偏差率按GB/T 4669-2008方法5规定执行。

4.1.3 断裂强力按GB/T 3923.1规定执行。

4.1.4 撕裂强力按GB/T 3917.3规定执行。

4.1.5 接缝强力按GB/T 13773.1规定执行。

其中缝纫密度5mm/针,19#圆头针,19.7tex×3涤纶线(长丝)。

4.1.6 定负荷伸长率和残余变形率按附录A规定执行。

4.1.7 剥离强力剥离强力(常态)试样在温度GB/T 6529标准调湿及试验。

试验前,试样至少调湿24h。

从待测织物上取两组试样,一组为经向试样,一组为纬向试样。

每组试样包含三块试样,应避开折皱、疵点,试样距布边至少150mm,保证试样均匀分布于样品上。

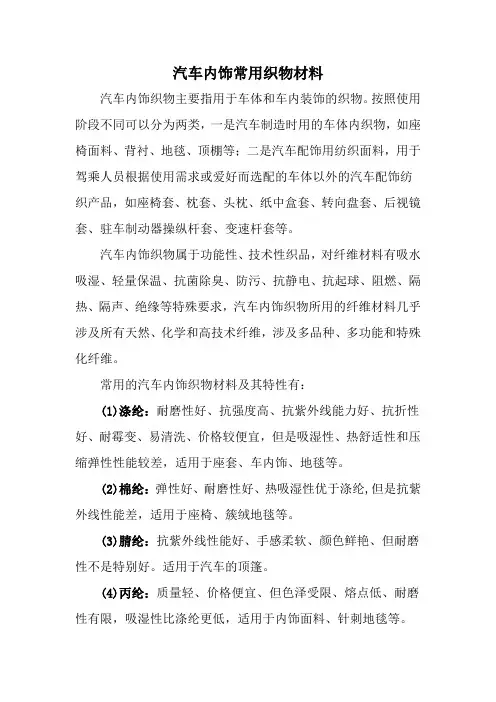

汽车内饰常用织物材料汽车内饰织物主要指用于车体和车内装饰的织物。

按照使用阶段不同可以分为两类,一是汽车制造时用的车体内织物,如座椅面料、背衬、地毯、顶棚等;二是汽车配饰用纺织面料,用于驾乘人员根据使用需求或爱好而选配的车体以外的汽车配饰纺织产品,如座椅套、枕套、头枕、纸中盒套、转向盘套、后视镜套、驻车制动器操纵杆套、变速杆套等。

汽车内饰织物属于功能性、技术性织品,对纤维材料有吸水吸湿、轻量保温、抗菌除臭、防污、抗静电、抗起球、阻燃、隔热、隔声、绝缘等特殊要求,汽车内饰织物所用的纤维材料几乎涉及所有天然、化学和高技术纤维,涉及多品种、多功能和特殊化纤维。

常用的汽车内饰织物材料及其特性有:(1)涤纶:耐磨性好、抗强度高、抗紫外线能力好、抗折性好、耐霉变、易清洗、价格较便宜,但是吸湿性、热舒适性和压缩弹性性能较差,适用于座套、车内饰、地毯等。

(2)棉纶:弹性好、耐磨性好、热吸湿性优于涤纶,但是抗紫外线性能差,适用于座椅、簇绒地毯等。

(3)腈纶:抗紫外线性能好、手感柔软、颜色鲜艳、但耐磨性不是特别好。

适用于汽车的顶篷。

(4)丙纶:质量轻、价格便宜、但色泽受限、熔点低、耐磨性有限,吸湿性比涤纶更低,适用于内饰面料、针刺地毯等。

(5)羊毛:舒适、弹性好,但价格较高、抗紫外线差。

适用于冬季豪华车座椅套、靠垫、抱枕等。

(6)棉:柔软、触感舒适、吸湿性和透气性好、抗紫外线能力较好、抗光老化性能优,但强度较低、耐磨性较差、易起皱且折痕不易恢复,与化学纤维肪可改善织物的抗皱性,适用于春秋用座椅套、靠垫、抱枕等。

(7)亚麻:质地坚固耐用、凉爽、吸湿透湿、抗菌防菌、不粘皮肤、不产生静电、防虫防霉,但价格较高,适用于夏季座椅套。

然而聚酯纤维和聚酰胺纤维的用量为最大,这与它们优良的应用性能有关。

在汽车内饰织物使用的纤维中,聚酯纤维用量上升最快,因其高强力、高模量、回潮低、易燃性差、防腐蚀等优点而备受青睐,而且聚酯织物尺寸稳定、耐磨,经特殊处理后具有优良的抗紫外线特性。

轻量化织物在汽车内饰中的应用轻量化织物作为一种创新材料,在众多领域中正逐步展现其独特的价值与优势,而汽车内饰便是其中之一。

随着汽车行业对能效、环保及乘客舒适度要求的不断提升,轻量化织物的应用日益受到重视。

以下从六个方面深入探讨轻量化织物如何在汽车内饰中发挥作用。

一、减重与节能轻量化是汽车工业永恒的主题,轻量化织物的引入显著减轻了汽车的整体重量。

与传统内饰材料相比,轻质化纤维织物每平方米的质量更小,却能保持足够的强度和耐用性。

这种减重不仅直接提升了燃油效率,减少了二氧化碳排放,也间接提升了车辆的加速性能和操控灵活性,为实现绿色出行贡献力量。

二、环保与可持续性随着全球对可持续发展的重视,轻量化织物的环保属性成为其在汽车内饰中应用的一大亮点。

许多轻量化织物采用可回收或生物降解材料制成,如聚乳酸(PLA)纤维、再生聚酯纤维等,这些材料的使用减少了对化石燃料的依赖,降低了生产过程中的碳足迹。

同时,轻量化织物的长寿命和易回收性也促进了汽车内饰材料的循环利用,进一步增强了汽车产品的环境友好性。

三、提升乘坐舒适度汽车内饰直接关系到乘客的乘坐体验,轻量化织物凭借其优异的透气性和柔软触感,显著提升了车内环境的舒适度。

这些织物能够更好地调节温度,保持夏季凉爽冬季温暖,同时减少座椅、顶棚等部位的闷热感。

此外,它们还能有效吸收噪音和震动,为乘客营造一个更加安静的乘坐环境,提升了整体的乘坐满意度。

四、设计创新与定制化轻量化织物的多样性和可塑性为汽车内饰设计打开了新的想象空间。

不同于传统的硬质材料,轻量化织物易于成型和染色,设计师可以创造出丰富多样的图案、颜色和纹理,满足不同消费者的个性化需求。

这种材料的灵活性还使得内饰设计能够更加流畅自然,与车身线条完美融合,提升了车辆的内外美感与档次感。

五、成本效益尽管轻量化织物的初期研发和生产成本可能高于某些传统材料,但其带来的长期经济效益不容忽视。

一方面,轻量化带来的燃油效率提升,直接减少了汽车使用成本;另一方面,轻量化织物的耐用性和低维护性减少了更换频率和维修成本。

针织面料用途

针织面料是一种由纱线交织而成的面料,具有柔软、弹性和透气的特性。

它广泛应用于服装、家居用品和工业制品等领域,因其独特的特性而备受欢迎。

以下将详细介绍针织面料的用途。

首先,针织面料在服装制造中占据着重要地位。

由于其柔软、弹性和舒适的特性,针织面料被广泛用于T恤、运动服、内衣、袜子等服装产品的制造。

相比于其他面料,针织面料更具有贴身、伸缩的特点,能够更好地贴合身体,让穿着者感到舒适。

此外,针织面料还可以采用多种纱线、不同密度的编织方式和不同的加工工艺,制成各种不同质地和风格的面料,满足人们对服装的多样化需求。

其次,针织面料在家居用品方面也有广泛的应用。

床上用品、沙发罩、窗帘、毛毯等家居用品中常常使用针织面料,因为它的柔软性和透气性使得家居用品更加舒适。

同时,针织面料的弹性也使得其更易于裁剪和缝制,能够制作出符合家居装饰风格的各种家居用品。

另外,针织面料在工业制品中也有一定的应用。

比如汽车座椅套、座椅垫、鞋材等产品中都会使用针织面料,因为它的柔软性和弹性能够提供更好的舒适性和贴合度。

此外,针织面料的透气性和吸湿性也使其能够在工业制品中发挥更好的效果。

总之,针织面料是一种具有广泛用途的面料,其柔软、弹性和透气等特性使得其

在服装、家居用品和工业制品等领域都有着重要的应用。

随着人们对舒适性和贴合度的需求不断提高,针织面料的应用范围还将不断扩大,成为未来面料市场的发展方向之一。

涤纶弹力丝在汽车座椅面料中的应用研究引言:在现代社会,汽车已经成为人们生活中不可或缺的交通工具。

随着汽车工业的发展,人们对汽车座椅舒适性和耐用性的需求也越来越高。

座椅面料作为汽车内部装饰的重要组成部分之一,对座椅的舒适度和美观度起着决定性的作用。

为了满足消费者对汽车座椅面料的要求,研究人员开始使用涤纶弹力丝在汽车座椅面料中的应用。

一、涤纶弹力丝的特性涤纶是一种具有优异物理性能和化学稳定性的合成纤维。

其具有较高的强度和耐磨损性,同时又具备良好的弹性和柔软性。

这使得涤纶弹力丝成为一种理想的材料,适用于汽车座椅面料的制造。

二、涤纶弹力丝在汽车座椅面料中的优势1. 舒适性:涤纶弹力丝具有良好的弹性和柔软性,可以使汽车座椅面料更舒适,提供更好的坐姿支撑和缓冲效果。

同时,由于涤纶弹力丝具有较高的强度,可以经受长时间使用而不易变形或损坏,因此提高了座椅面料的耐久性。

2. 美观度:涤纶弹力丝可以用于制造各种纹理和图案的面料,在汽车座椅上创造出独特的视觉效果。

同时,涤纶弹力丝具有良好的染色性能和色牢度,使得座椅面料在长时间的使用和清洁后仍能保持良好的色彩鲜艳度和光泽。

3. 透气性:汽车座椅需要具备良好的透气性,以提供更好的坐姿舒适度和防止出汗。

由于涤纶弹力丝具有较好的透气性,可以保持座椅面料的通风性能,避免湿气积聚和不适感。

4. 易清洁:汽车座椅面料容易受到灰尘、污渍等污染,因此良好的清洁性能是必要的。

涤纶弹力丝具有抗污染和易清洁的特性,使得座椅面料更易于保持清洁和维护。

三、为了更好地利用涤纶弹力丝的优势,研究人员进行了大量的应用研究,以改善汽车座椅面料的性能和质量。

以下是几个典型的研究方向:1. 织造工艺优化:研究人员通过优化涤纶弹力丝的织造工艺,提高面料的弹性和柔软性。

他们调整织机参数、改变织造结构等,以获得更好的面料性能。

2. 涤纶弹力丝与其他材料的组合:通过将涤纶弹力丝与其他纤维材料(如棉花、尼龙、聚氨酯等)相结合,可以获得更多样化的面料性能。

汽车座椅用布的要求

汽车座椅用布需要考虑几种功能性方面的因素:防火、抗剪耐磨、耐光以及纺织品表面结构的伸长等。

因此汽车座椅用布的生产主要应关注技术安全性标准,款式则占次要地位。

生产汽车座椅用布的困难是缝制材料质地上的差异造成的。

这些材料通常是由泡沫、厚度不同的机织或针织物构成,被称为复合材料,因为它通常包括三层:机织物形成产品的表面,中间为泡沫,针织物形成产品的里层。

各种材料因其缝纫性差异,故要求所有的缝纫参数具有精确的适应性,如机器种类、缝合速度、缝纫针和缝纫线。

所衬泡沫高度也是影响缝纫的重要因素。

防止缝纫失败的一个重要措施就是正确选择针号及针形。

除此以外,材料的质地、缝制材料的层数及不同的材料组合也应在考虑之列。

对于多层结构材料,针的选择要由最难缝制的材料决定。

柔软的塑料,可以使用sDl针;特别硬的塑料或板材,推荐使用DH针,如果要避免损坏材料,应该使用SES针。

德国黑措根拉特的Ferd.Schmetz公司生产的一种SERV7针,具有弯曲的斜面,最适合用来避免跳针。

由于特殊的针形,在其斜面底部的缝纫线之间有足够的距离从而确保成圈部分能够很好地握持缝纫线,形成适合的成圈。

成形的汽车座椅用布处于极大的拉伸状态,因而接缝强度是确保质量的最重要指标,所以生产车座,几乎所有的缝纫线都用100%的锦纶或涤纶长丝组成。

义乌胤祥发现它们具有较高的强力和伸长。

针密及缝纫线的强度对接缝质量有重要影响,对于紧密型接缝而言,正常的针密布置为3—4针/cm,最多5针。

对于含有条状塑料及板材等质地较硬的加固型缝合而言,针密可减少到2—3针/cm。

硬挺纺织品在汽车内饰领域的应用研究随着人们对汽车内饰品质的要求不断提高,车内材料的选择变得越来越重要。

纺织品作为一种常见的材料,其在汽车内饰领域的应用逐渐受到人们的关注。

硬挺纺织品作为一种新兴的材料,因其具有较好的外观、舒适性和耐用性而受到了广泛的关注。

本文将对硬挺纺织品在汽车内饰领域的应用进行研究,并探讨其未来的发展趋势。

首先,硬挺纺织品具有优秀的外观效果。

汽车作为一种奢侈品和时尚品牌,其内饰设计必须与整个车辆的外观风格相协调。

硬挺纺织品通过采用特殊的纺织工艺,使得纺织品具有一定的硬度和立体感,能够更好地展现车辆内饰的豪华感和高级感。

此外,硬挺纺织品的颜色、纹理和质感都能够满足不同消费者的个性化需求,从而提升整个车厢的质感和美观度。

其次,硬挺纺织品具有良好的舒适性。

在选择车内材料时,除了外观效果,舒适性也是重要的考虑因素之一。

硬挺纺织品多采用纤维材料,其天然透气性和吸湿性能使车内环境更加舒适,避免了长时间乘车后出现的不适感。

此外,硬挺纺织品的制作工艺和材料选择也能够提供良好的座椅支撑和人体工程学设计,为乘客提供更好的坐姿支撑和舒适体验。

再次,硬挺纺织品具有出色的耐久性。

汽车内饰材料需要经受长期的磨损和日常使用,因此选择具有良好耐久性的材料对于提高车辆的使用寿命和降低维修成本具有重要意义。

硬挺纺织品多采用高强度纤维材料制作,其耐磨损性能和抗拉强度优越,能够经受长时间的使用而不容易产生磨损或变形。

此外,硬挺纺织品还具有抗污染和防水功能,能够有效地防止污渍的沉积和渗透,保持车厢的整洁和清洁。

最后,硬挺纺织品在未来的应用中仍存在发展空间。

随着人们对汽车舒适性和环境友好性要求的提高,硬挺纺织品在提供更好的内饰材料选择方面仍有进一步发展的空间。

例如,近年来环保意识的兴起,对可持续发展和循环经济的要求越来越高。

硬挺纺织品可以通过采用可再生和环保的纤维材料制作,满足消费者对环保材料的需求。

此外,随着科技的进步,硬挺纺织品还可以与智能技术相结合,实现智能化控制和交互功能,从而提升用户体验和驾驶安全性。

汽车内饰用纺织材料及功能性整理进展近年来,汽车内饰用纺织材料的应用和研发取得了显著的进展。

汽车内饰作为用户接触最多的部分,对车辆的整体感观和舒适性有着重要的影响。

因此,汽车制造商和材料研发公司一直在不断探索和创新,以满足消费者的需求和提升驾驶体验。

首先,纺织材料在汽车内饰中的应用范围日益广泛。

传统的汽车内饰采用的是传统的纺织面料,如皮革、绒布等。

然而,随着科技的发展和消费者对环保、健康的要求增加,功能性纺织材料开始受到汽车制造商的重视。

比如,抗菌织物广泛应用于汽车座椅、中控台等位置,可有效抑制细菌和霉菌的滋生。

此外,阻燃织物也被广泛用于汽车内饰,提高了车辆的安全性能。

除此之外,纳米纤维织物、智能织物等新型织物也开始应用于汽车内饰,为用户提供更多的选择和体验。

其次,功能性纺织材料在汽车内饰中的应用逐渐增多。

随着消费者对舒适性和智能化的要求不断提高,汽车内饰材料的功能性也得到了大幅提升。

例如,透气性、调湿性好的功能纺织材料能够增加座椅的舒适性,并且有助于调节车内湿度,提高用户体验。

另外,防尘、防污、隔音等功能也被广泛应用于汽车内饰材料中。

这些功能性纺织材料的应用,不仅提升了汽车内饰的质感和舒适性,也使得汽车更容易清洁和维护,满足了用户的需求。

此外,纺织材料在汽车内饰中的可持续发展也受到了广泛关注。

随着全球环境问题的日益严重,可持续发展成为了汽车制造商和材料研发公司共同关注的重点。

在纺织材料的研发和应用中,环保、可降解的材料开始受到青睐。

例如,由蘑菇菌丝制成的可降解座椅套,不仅具备良好的舒适性和抗菌性能,还可以在使用寿命结束后完全降解,减少对环境的影响。

此外,纺织材料的再利用和回收也成为研究的重点,以降低资源浪费和环境污染。

总的来说,汽车内饰用纺织材料的研发和应用在近年来取得了显著的进展。

从传统的纺织面料到功能性纺织材料,再到可持续发展的纺织材料,都为汽车内饰的质感、舒适性和环保性能提供了更多的选择和可能性。

汽车内外饰常用材料性能工艺介绍一、汽车内饰常用材料:1.皮革:皮革是最常见的汽车内饰材料之一,具有高级、豪华的外观,舒适的手感和耐久性。

它通常用于座椅、方向盘、仪表板等部位。

2.布料:布料是一种经济实惠、舒适的汽车内饰材料,常用于座椅和内饰的软包装上。

布料可以根据需要选择不同的纤维材料,如棉、尼龙、聚酯等。

3.仿制品:仿制品是一种模仿真皮材料的材质,其外观和性能类似于皮革,但价格更加经济实惠。

它常用于经济型和中低端汽车的内饰。

4.木质饰条:木材是一种常用的内饰材料,给人一种天然、优雅的感觉,常用于中高档车型。

木质饰板可采用真正的木材,也可以是木纹贴皮。

5.塑料:塑料是汽车内饰中最常用的材料之一,具有轻质、易加工、成本低等优点。

塑料可以用于制造方向盘、仪表台、门板等部位。

二、常见材料性能特点:1.耐磨性:汽车内饰材料应具备较高的耐磨性,以便经受长时间使用和摩擦带来的损耗。

2.耐温性:汽车内饰材料应能在不同温度下保持其原有性能和外观,避免因温度变化而产生变形或老化。

3.耐光性:汽车内饰材料需具备一定的耐光性,以避免日晒引起的褪色和变黄。

4.防火性:汽车内饰材料应具备良好的防火性能,以防止火灾蔓延和乘员伤害。

5.舒适性:汽车内饰材料应具有良好的舒适性,如皮革应具备透气性、柔软性和温暖感。

三、常用工艺介绍:1.缝制工艺:汽车座椅和方向盘通常采用缝制工艺,通过缝纫机将材料缝合在一起,增强强度和美观度。

2.焊接工艺:汽车门板、天花板等部位通常采用焊接工艺,通过高温或超声波将材料焊接在一起,使其变得坚固和耐用。

3.粘接工艺:汽车内饰中的一些部件,如仪表板、中控台等,通常采用粘接工艺,使用胶水或胶带将材料固定在一起。

4.喷涂工艺:汽车内饰中的木质饰板或塑料件通常需要进行喷漆处理,以增强其外观和质感。

5.凹凸工艺:汽车内饰中的一些部位,如方向盘和座椅的凸起部分,通常采用凹凸工艺,通过加厚或加填料实现。

6.热压工艺:汽车内饰中的一些部位,如座椅头枕和方向盘,通常采用热压工艺,将材料进行热压成型,增加强度和稳定性。

汽车顶棚面料的种类及应用张卫红;赵建勇【摘要】汽车内饰顶棚面料的种类及各自的优缺点是汽车厂和研发人员较为关注的问题.根据长期顶棚模压成型工艺现场跟踪及面料性能检测,无纺布面料易满足工艺要求且环保性好;针织面料美观,但工艺成型性略差,易出现脱层及麻点等缺陷;PVC 面料易清洗,但环保性及工艺成型性都较差.通过对3种面料性能的分析,为不同车型选择面料提供了参考,同时也为不同工艺选择何种面料及顶棚成型过程出现的问题,提供了工艺援助.【期刊名称】《汽车工程师》【年(卷),期】2015(000)004【总页数】2页(P59-60)【关键词】汽车顶棚;针织面料;无纺布面料;PVC面料;VOC【作者】张卫红;赵建勇【作者单位】烟台正海合泰科技股份有限公司;烟台正海合泰科技股份有限公司【正文语种】中文目前汽车内饰顶棚面料主要有针织面料、无纺布及PVC(聚氯乙烯)面料三大类。

面料的性能及工艺适应性在内饰顶棚开发过程中,是汽车厂和项目开发人员较为关心的问题。

经过十几年的经验积累及现场跟踪研究,文章将目前汽车行业用到的各种面料的自身优缺点及工艺适应性进行了阐述。

1 针织面料针织布分为经编和纬编针织布。

由于经编布不易脱散、耐清洗及纹理花样多,虽然在各种汽车面料中价格居首位,但还是应用最广的一种面料,目前中高端车顶棚内饰材料主要采用经编布。

1.1 定义及机械特性经编布系采用1组或几组平行排列的纱线,于经向喂入针织机的所有工作针上,同时成圈而形成针织物。

由于针织线圈的特殊结构,单项拉伸时,试样的拉伸方向尺寸伸长,而在垂直于拉伸方向的尺寸缩短。

拉伸开始阶段内,试样的伸长主要是线圈外形变化造成的,纱线的伸长影响因素极小[1]。

这样的机械特性有利于顶棚成型的稳定性,也是目前被汽车行业广泛应用的主要原因。

纬编布是将纱线由纬向喂入针织机的工作针上,使纱线按顺序弯曲成圈并相互串套而形成针织物的一种方法。

1.2 针织面料的复合状态1.2.1 3层结构针织面料单层针织布+海绵软泡+水刺无纺布。

纺织品材料在汽车内饰产品设计中的应用挑战随着汽车工业的不断发展和消费者对汽车内饰品质的需求提高,纺织品材料在汽车内饰产品设计中的应用也面临着越来越大的挑战。

本文将探讨纺织品材料在汽车内饰产品设计中的应用挑战,并提出相应的解决方案。

一、挑战一:安全性要求的提高在汽车内饰设计中,安全性是首要考虑的因素之一。

然而,纺织品材料存在着一定的安全隐患,如易燃性、醛释放等问题。

因此,在纺织品材料应用于汽车内饰设计时,必须满足一系列的安全标准和要求。

为解决这一挑战,研发人员可以采用阻燃纺织品材料,以提高汽车内饰品的安全性。

此外,合理选择材料和加工工艺,降低纺织品材料中的醛含量,有助于减少醛释放的风险。

通过这些措施,可以在保证安全性的前提下,更好地应用纺织品材料于汽车内饰设计中。

二、挑战二:环保性要求的增加在当今社会,环保已经成为各个领域的共同关注点。

纺织品材料在汽车内饰产品设计中的应用也不例外。

然而,许多传统的纺织品材料可能含有有害物质,对环境造成污染,对人体健康产生潜在风险。

为应对环保挑战,研发人员可以选择环保型纺织品材料,如可回收材料、无毒可降解材料等,以减少对环境的不良影响。

同时,也可以采用更加环保的生产工艺,降低纺织品生产过程中的能源消耗和污染物排放。

通过这些措施,可以更好地满足消费者对环保性的要求。

三、挑战三:舒适度与耐久性的平衡舒适度和耐久性是汽车内饰产品设计的重要考虑因素。

纺织品材料作为汽车内饰产品的重要组成部分,必须在舒适度和耐久性之间找到平衡点。

然而,纺织品材料往往会在舒适度和耐久性之间产生矛盾。

为解决这一挑战,研发人员可以通过改进纺织品材料的结构和纤维特性,提高其耐久性和抗磨损性。

同时,采用柔软、透气的纺织品材料,提升汽车内饰产品的舒适度。

通过不断的研发和创新,可以实现舒适度与耐久性的平衡,提高纺织品材料在汽车内饰产品设计中的应用性能。

总结:纺织品材料在汽车内饰产品设计中的应用面临着安全性、环保性、舒适度和耐久性等多方面的挑战。