新材料新技术在汽车内饰面料中的应用

- 格式:doc

- 大小:27.50 KB

- 文档页数:4

新型生物质材料在汽车生产中的应用研究随着全球环境问题的日益严重,汽车行业正处于转型期,生物质材料作为一种可持续发展的替代品,受到了广泛关注。

在汽车生产中应用新型生物质材料,不仅可以降低对传统石化材料的依赖,减少环境污染,还可以提高汽车的性能和安全性。

本文将探讨新型生物质材料在汽车生产中的应用研究。

首先,新型生物质材料在汽车生产中的应用主要体现在汽车的内饰和外观方面。

传统汽车内饰使用的材料大多是塑料和皮革,这些材料都是对环境造成严重污染的石化产品。

而生物质材料可以通过再生能源生物质转化而来,可以有效地降低二氧化碳排放量。

例如,可以使用生物质纤维制成坐垫、座椅面料等内饰材料,不仅能减少对传统石化材料的需求,还能提供舒适的使用体验。

生物质材料也可以用于汽车的外观设计。

汽车外观通常使用的材料有金属和涂料等,这些材料都有较高的能源消耗和环境污染风险。

生物质材料可以被用于制造车身的部分构件,如车轮罩、前/后杠等,并采用可再生的颜料和涂料进行修饰,以减少环境污染的同时提升车辆的视觉效果。

此外,新型生物质材料在汽车生产中还可以应用于零部件和部件的制造。

传统汽车零部件通常采用金属材料制造,但金属材料制造过程中需要大量能源,并产生大量废弃物和二氧化碳排放。

而生物质材料可以应用于制造车灯、翼子板等零部件,不仅更环保,还有更好的抗冲击性能,提高了车辆的安全性。

当然,汽车相关的新型生物质材料的应用研究还面临着一些挑战。

首先,生物质材料生产技术尚不成熟,需要进一步开展研发工作,降低生产成本并提高产品的性能,以满足汽车行业的需求。

其次,生物质材料的可持续供应也是一个问题。

生物质材料的大规模生产需要大量的农作物和林木,这将增加对土地资源的需求。

因此,应该加强可持续农业和林业的发展,确保生物质材料的可持续供应。

总之,新型生物质材料在汽车生产中的应用研究正处于起步阶段,但其前景广阔。

通过应用新型生物质材料,可以减少汽车生产对传统石化材料的依赖,降低环境污染,同时提升汽车的性能和安全性。

飞织技术在汽车内饰面料设计开发中的应用摘要:本文综述了飞织技术在汽车内饰面料设计中的创新应用,包括技术概念、产品特性、基本原理、设备概况和应用现状。

研究人员还研究了汽车内饰面料设计的新需求和飞织技术的应用,并对颜色设计、组织结构搭配、色块拼接与撞色、定位图案设计、透气性与轻盈运动感、半成形或全成形设计等方面进行了详细分析。

此外,本文还详细探讨了汽车内饰飞织面料的发展方向、应用现状和未来趋势。

飞织技术将为消费者提供更多样化、时尚化和舒适功能化的高品质内饰面料选择,以提升消费者的使用体验。

关键词:飞织技术;飞织面料;汽车内饰;开发现状;创新应用;发展趋势;飞织技术的产生是一个跨界的革新,它是纺织技术与制鞋科技的交叉融合,创造性地拓展了针织技术的应用领域,同时也为制鞋工业带来了全新面貌,改变了传统制鞋工业的原材料以及生产工艺,鞋靴产品的设计开发呈现出个性化、多样化和功能化等特点,舒适性尤其是透气性、轻量化得到了不断的提升。

1 飞织技术1.1 飞织技术概念飞织由Flyknit翻译而来,制造飞织面料的工艺技术被称为飞织技术。

飞织面料是根据设计需要利用计算机软件设定相应的编织工艺、步骤和程序,在纬编针织横机上进行织造,通过喂入的一组或多组纱线成圈并相互串套而形成的织物。

1.2 飞织面料特性飞织面料是一种创新型织物,具有以下特点:(1)丰富的组织纹理和结构变化,可以个性化和定制化设计。

(2)具有良好的织物弹性和延展性,可以定向设计不同区域的弹性和延展性。

(3)实现产品一体成形,减少裁剪和缝制工序。

(4)出色的透气性能,通过不同的组织结构创造孔洞和网眼结构,提高透气性。

1.3 飞织技术基本原理飞织技术的基本原理是利用纬编针织的成形原理。

通过横机机头中的三角结构、走针轨道和压片等装置的设计,控制织针在不同高度上升或下降,实现不同的编织工作。

飞织面料的基本组织结构包括成圈、浮线、集圈、移圈和提花等。

成圈组织是最基本的结构,用于连接其他组织结构。

汽车内饰的制造工艺及应用分析着汽车技术的快速发展,大量的新技术、新材料和新工艺在汽车上得到广泛应用,使得汽车的动力性、经济性、安全性、排放性及舒适性都有了极大的提高。

同时,由于汽车在普通家庭的逐渐普及,用户对汽车的整体质量,尤其是对汽车内饰的精致性、舒适性和豪华性要求越来越高。

而满足用户对汽车内饰的要求,更离不开汽车内饰的各种制造工艺。

为此,本文主要针对当前汽车内饰的主流制造工艺及应用情况进行了介绍。

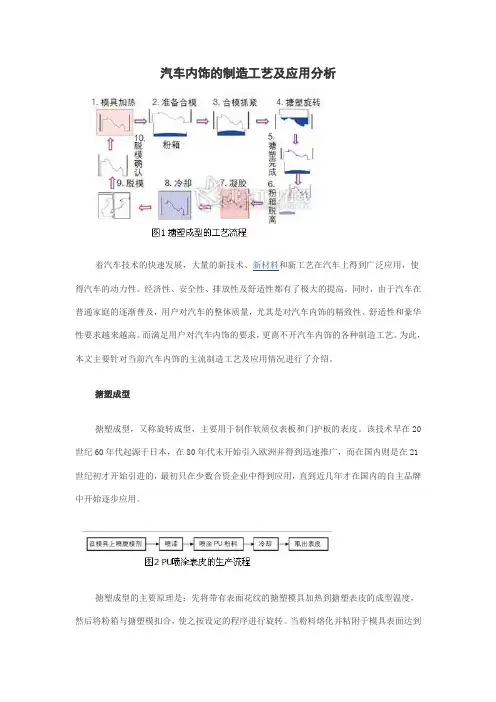

搪塑成型搪塑成型,又称旋转成型,主要用于制作软质仪表板和门护板的表皮。

该技术早在20世纪60年代起源于日本,在80年代末开始引入欧洲并得到迅速推广,而在国内则是在21世纪初才开始引进的,最初只在少数合资企业中得到应用,直到近几年才在国内的自主品牌中开始逐步应用。

搪塑成型的主要原理是:先将带有表面花纹的搪塑模具加热到搪塑表皮的成型温度,然后将粉箱与搪塑模扣合,使之按设定的程序进行旋转。

当粉料熔化并粘附于模具表面达到一定厚度后,脱开粉箱;接着,继续加热模具的外表面,使模具内表面的搪塑表皮得以塑化烧结;最后,快速冷却模具外表面,使表皮冷却成型。

目前,搪塑成型所用的原材料主要为PVC和TPU。

PVC的原材料来源广泛,价格便宜,且已经应用多年,有着丰富的设计和生产经验,目前主要被大多数中、低档汽车所采用。

TPU 是21世纪初新兴的一种原材料,相对于PVC其密度更小,且不含有毒、有害物质,更加环保,目前已经在国外一些中、高档车型中开始应用。

图1为搪塑成型的主要制作工艺流程。

由于搪塑表皮的表面花纹是在表皮成型过程中形成的,因此表皮的花纹不仅清晰、美观,而且一致性非常好。

在产品设计上,可以设计出比较复杂的型面特征,外观R角可以做到1mm,甚至是一定的负角,从而加大了产品造型设计的自由度。

据介绍,由该技术制得的产品有良好的弹性和低收缩率,而且材料的成本相对较低。

但同时,搪塑成型也存在一定的缺点:模具的投资成本大,且寿命短(一般模具的质量保证只有2~3万次表皮寿命);设备的投资成本大;需要不断清理模具,导致辅助工时较长。

PUR热熔胶在汽车内饰工艺上的应用

PUR热熔胶在汽车内饰上的应用主要集中在装饰件的粘接上。

装饰件包括天窗帘、座

椅面料、中控面板等,这些部件需要经常进行粘接,以保证在车辆运动过程中不会出现脱

落或松动的情况。

PUR热熔胶具有较高的附着力和耐高温性,可以在不同材料之间进行可

靠的粘接,并且能够适应汽车内部环境的变化。

PUR热熔胶还可以用于汽车内饰件的补充填充。

在汽车生产过程中,制造过程中可能

会出现一些表面不平整或者边角不齐的情况,需要使用PUR热熔胶进行填缝。

PUR热熔胶

具有良好的流动性和强度,可以填充不同形状的空隙,并且能够与边缘材料牢固粘接,提

升内饰件的美观性和质感。

PUR热熔胶还可以用于汽车内饰件的隔音、隔热和防水处理。

汽车行驶过程中,引擎

噪音、路面震动和外界环境等因素都会对车内的舒适性产生影响。

PUR热熔胶具有很好的

隔音、隔热和防水性能,可以在汽车内饰件的接缝处进行密封处理,减少噪音、震动和潮

湿的进入,提升车内的驾驶舒适性和安静性。

PUR热熔胶在汽车内饰工艺上的应用具有广泛的前景。

它不仅可以用于内饰件的粘接、填缝和修复,还可以用于隔音、隔热和防水处理,提升汽车的舒适性和品质。

随着汽车工

业的发展,PUR热熔胶在汽车内饰工艺上的应用将会越来越受到重视,并且不断推动汽车

内饰工艺的创新和发展。

竹炭布料用途竹炭布料是一种制作面料中添加了竹炭纤维的新型材料。

竹炭纤维指的是从竹子中提取的竹炭粉末,经过特殊处理后制成的纤维。

竹炭布料因其独特的特性被广泛应用于各个领域,以下是竹炭布料的一些主要用途:1. 环保与健康用品:竹炭布料具有吸附有害气体、净化空气、消除异味等功能。

它可以净化空气中的甲醛、苯、氨等有害物质,并具有防霉、抗菌、抑制螨虫的作用。

因此,竹炭布料被广泛应用于床上用品、枕头、被子、座垫、汽车座椅等产品中,能够提供更健康的睡眠环境。

2. 服装和纺织品:竹炭布料具有吸湿排汗、保暖透气、抗静电等特性。

它能够吸湿排汗,帮助身体保持干爽舒适,防止细菌滋生和异味产生。

竹炭布料还能够调节温度,保持身体的适宜温度,适用于制作内衣、运动服、袜子等服装。

此外,竹炭布料的抗静电性能,可以有效减少静电对电子产品的干扰,使其在电子行业中也得到广泛应用。

3. 家居用品:竹炭布料能够净化空气、除臭消味、吸湿调湿。

因此,它常常用于制作窗帘、地毯、靠垫等家居用品。

竹炭布料不仅可以美化家居环境,还可以提供一个干爽、清新的居住空间。

此外,由于竹炭布料具有防霉抗菌的功能,还可以用于制作防霉垫、驱虫垫等产品。

4. 医疗卫生用品:竹炭布料具有抗菌、防臭、舒缓肌肤等特性,因此在医疗卫生领域得到广泛应用。

它可以用于制作创口贴、敷料、包扎材料等产品,能够防止细菌感染,促进伤口的愈合。

竹炭布料还可以用于制作护垫、卫生巾等女性卫生用品,能够吸收湿气、抑制细菌繁殖,保持私密部位的清洁和健康。

5. 汽车内饰:竹炭布料的吸湿排汗、除臭消味等功能,使其在汽车内饰中得到广泛应用。

它可以用于制作座椅面料、车内垫子、座套等产品,能够提供一个清新、干爽的乘车环境,在一定程度上改善车内空气质量。

总之,竹炭布料的广泛应用得益于其独特的环保、健康和功能性特点。

它在各个领域的应用,不仅能够提供更加舒适和健康的使用体验,还能够改善环境质量,保护人们的健康。

纺织工程中的新材料开发与应用纺织业作为人类文明发展的重要标志之一,一直以来都在不断地演进和创新。

而在当今时代,新材料的开发与应用无疑成为了推动纺织工程发展的关键力量。

从功能性服装到高科技纺织品,从环保可持续材料到智能穿戴设备,新材料在纺织领域的应用范围越来越广泛,为我们的生活带来了诸多便利和改变。

一、纺织工程中新材料的类型1、高性能纤维材料高性能纤维如碳纤维、芳纶纤维和超高分子量聚乙烯纤维等,具有高强度、高模量、耐高温等优异性能。

这些材料在航空航天、军事防护、汽车工业等领域的纺织品中得到了广泛应用。

例如,碳纤维增强复合材料可用于制造飞机结构件,减轻重量并提高性能;芳纶纤维制成的防弹衣能有效保护人员安全。

2、智能纤维材料智能纤维材料能够对外部环境的刺激(如温度、湿度、压力、光线等)做出响应,从而实现特定的功能。

例如,形状记忆纤维可以在一定条件下恢复到预设的形状,用于制作智能服装和医疗康复用品;温敏纤维能够根据温度变化调节透气性和保暖性,为人们提供舒适的穿着体验。

3、环保可持续材料随着环保意识的增强,环保可持续材料在纺织工程中受到了越来越多的关注。

如再生纤维(如再生聚酯纤维、再生纤维素纤维等)通过回收利用废旧纺织品或其他废弃物生产而成,减少了对自然资源的消耗和环境污染。

此外,生物基纤维(如 PLA 纤维、竹纤维等)以天然生物质为原料,具有可降解、低碳排放等优点。

4、纳米材料纳米技术的发展为纺织工程带来了新的机遇。

纳米材料具有独特的物理、化学和生物学特性,如纳米银具有抗菌性能,可用于制作抗菌纺织品;纳米二氧化钛具有自清洁功能,能使纺织品保持清洁。

二、新材料在纺织工程中的开发途径1、材料创新科研人员通过对化学结构和分子设计的研究,开发出具有特定性能的新型聚合物材料。

例如,通过共聚、接枝等方法对传统纤维进行改性,赋予其新的功能。

2、复合技术将不同性能的材料通过复合的方式结合在一起,形成具有综合性能的新材料。

综述CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2024, 41(1): 75聚丙烯复合材料在车用内饰件中的应用研究进展云 宁(广西机电职业技术学院,广西 南宁 530007)摘 要: 综述了PP复合材料在车用内饰件中的应用研究进展。

使用添加铯钨纳米氧化物粉体改性的PP复合材料用于汽车内饰材料可以降低制件的表面温度。

采用石墨烯-金属有机骨架吸附材料对PP改性,用于汽车内饰材料可以解决气味和挥发性有机物的难题。

低挥发性有机物含量、低有害气体释放量的再生PP复合材料、再生PP组合物可用于制备汽车内饰件。

关键词: 聚丙烯 内饰件 透光性 再生中图分类号: TQ 325.1+4 文献标志码: A 文章编号: 1002-1396(2024)01-0075-04Application of PP composite materials in automotive interior decorationYun Ning(Guangxi Technological College of Machinery and Electricity ,Nanning 530007,China )Abstract : This article reviews the research progress of the application of polypropylene (PP ) composite materials in automotive interiors. PP composite materials modified with cesium tungsten nanooxide powder can be used to reduce the surface temperature of the automotive interior materials. The use of graphene-metal organic skeleton adsorbent material for PP modification can solve the problems of odor and volatile organic compounds in automotive interior materials. Recycled PP composites with low contents of volatile organic compounds and noxious gas release along with recycled PP compounds can be used for automotive interior parts.Keywords : polypropylene; interior part; translucency; recycling收稿日期: 2023-08-27;修回日期: 2023-10-26。

微信号 auto1950 / 2019年 第 5 期23Special Plan | 特别策划接→包装。

而PPI 技术将过去六步的工艺流程,压缩到目前的两步完成了后置物板加工,具体如下:成型、复合、冲切→包装。

塑料模具制作、塑料件生产、转运以及其后的粘结、焊接,这四步工序,在PPI 技术应用中已经完全略去。

PPI 技术已经把后置物板加工简化为PPI+包装。

应用案例1.模具PPI 模具如图2所示。

由于P P I 模具集合了注塑功能,因此在PPI 模具中,除了具备模压成型的模腔,还具有注塑模具才见到的热流道和脱模板。

在模体上,还设计有注塑连接嘴,注塑连接嘴承担了模具与是注塑单元的连接通道。

在大多数的汽车内饰零件中,都需要有切边和开孔。

在后置物板PPI 技术在汽车内饰生产中的应用□江阴快力特机械有限公司 / 耿山PPI技术的出现,无疑助推了 NFPP(Natural Fiber + PP)的应用。

对于内饰件背面塑料固件而言,PPI颠覆了传统工艺的焊接和粘结的工艺。

PPI 技术的出现,无疑助推了 NFPP (Natural Fiber + PP )的应用。

对于内饰件背面塑料固件而言,PPI 颠覆了传统工艺的焊接和粘结的工艺。

NFPP 材料应用使得本体直接注塑成为可能。

多工序合一的“一步法”大大节约了场地,提高了效率,降低了汽车内饰的成本,同时提高了汽车内饰精度。

PPI 技术介绍P P I 技术将高度集成模压(P r e s s )、模切(P i n c h )以及注塑(Injection )工艺,在模压过程的同时实现了模切和注塑。

后置物板零件的PPI 生产工艺如图1所示。

1. 塑料件(11 pcs ) 2 . 本体(玻纤/PP ) 3.面料(发泡布)图1 后置物板零件的PPI 生产工艺在PPI 技术出现之前,对于汽车后置物板内饰,通常的工艺路线如下:成型、复合、冲切→生产塑料模具→生产塑料件→运输→塑料件超声波焊123特别策划 | Special Plan零件中,也不例外。

苎麻纤维新材料引言:近年来,随着环保意识的提升和可持续发展的追求,苎麻纤维作为一种天然、可再生的纤维材料,逐渐受到人们的关注。

本文将介绍苎麻纤维的特点、应用领域以及未来发展前景。

一、苎麻纤维的特点苎麻纤维是从苎麻植物的茎中提取的一种纤维材料。

与传统的棉、麻纤维相比,苎麻纤维具有以下几个显著特点:1.1 环保可持续:苎麻是一种快速生长、易种植的植物,不需要大量的化肥和农药,对土壤和环境的影响较小。

同时,苎麻纤维可完全降解,不会对环境造成污染。

1.2 耐热耐候:苎麻纤维具有较高的耐热性和耐候性,能够在高温和潮湿环境下保持稳定的性能,适用于各种气候条件下的使用。

1.3 抗菌防臭:苎麻纤维具有一定的抗菌性能,能够抑制细菌的生长,同时在潮湿环境下也能够有效地排除异味,保持衣物的清新。

1.4 舒适透气:苎麻纤维具有良好的透气性和吸湿性,能够快速吸收人体排出的汗液,保持皮肤干爽舒适。

二、苎麻纤维的应用领域由于苎麻纤维的特点,它在各个领域都有广泛的应用。

以下是几个主要的应用领域:2.1 纺织行业:苎麻纤维可以用于制作衣物、家纺产品等。

其透气性和吸湿性使得苎麻纤维的衣物在夏季穿着更加舒适,不易产生异味。

2.2 建筑材料:苎麻纤维可以用于制作各种建筑材料,如苎麻纤维板、苎麻混凝土等。

这些材料具有良好的耐候性和耐火性能,同时也能够提供较好的隔热和隔音效果。

2.3 包装材料:苎麻纤维可以用于制作环保包装材料,如纸袋、绳子等。

这些包装材料不仅具有良好的强度和耐用性,还可以有效减少塑料污染。

2.4 汽车制造:苎麻纤维可以用于汽车内饰材料的制作,如座椅面料、车顶材料等。

苎麻纤维的环保性和舒适性使得它在汽车制造中得到越来越多的应用。

三、苎麻纤维的未来发展前景随着人们对环保和可持续发展的重视,苎麻纤维作为一种天然、可再生的纤维材料,具有广阔的市场前景。

3.1 市场需求增加:消费者对环保产品的需求不断增加,苎麻纤维作为一种环保材料,能够满足这一需求。

NEW ENERGY AUTOMOBILE | 新能源汽车新环保塑料材料用于新能源汽车内饰的分析王博一汽-大众汽车有限公司 吉林省长春市 130000摘 要: 汽车内饰能够在一定程度上对用户驾驶体验感产生影响,满足用户具有的内在需求。

但随着环保理念持续推进,新能源汽车的逐渐普及,传统汽车内饰面料已无法满足社会及用户需求,该点对新能源汽车发展极为不利。

因此为解决上述问题,促进新能源汽车健康发展,本文通过实际调查及分析文献资料,围绕新环保塑料展开探讨,并对新技术手段在汽车内饰面料中的应用进行研究,以期可以为设计人员开展工作提供可靠依据。

关键词:新环保塑料材料 新能源汽车内饰 应用 分析1 引言在环保理念持续推进的背景下,用户对新能源汽车的内饰已提出新的要求。

在环保理念下,新能源汽车内饰不仅应具备良好的经济性与实用性,而且还要实现环保化与美观化,满足用户及社会发展具有的实际需求。

因此为实现上述目标,工作人员必须对新环保塑料材料形成正确认知,并严格依照相关标准将其应用到新能源汽车内饰设计工作中,以此提高内饰设计科学性,充分发挥新能源汽车的功能性,该点对促进新能源汽车发展具有重要意义。

2 新环保塑料材料在新能源汽车内饰中的应用通过实际调查可以发现,目前新能源汽车内饰应用的新环保塑料材料类型相对较多,不同材料均具有不同的适用条件与优势,因此对新环保塑料材料进行应用前,必须充分掌握其各项特征,进而提高新能源汽车内饰设计科学性。

针对应用率较高的新环保塑料材料类型而言,主要包括以下几项内容:2.1 免喷涂塑料针对免喷涂塑料而言,其主要特征是一次注塑品为最终产品。

从现实角度出发,可发现此类新环保塑料材料在新能源汽车内饰面料设计中具有良好的应用前景,其主要原因是传统塑料材料必须经过预处理及喷漆等多项处理环节,而此类塑料材料能够对上述处理环节进行忽略,该点不仅能够充分体现新环保材料具备的无污染性及低消耗特征,而且还能显著提高新能源汽车内饰面料成本节省效率。

汽车内饰材料中人造皮革的应用研究摘要:由于人口膨胀,人们不断呼吁保护环境以及社会对皮革不断增加的需求,天然皮革资源短缺,合成皮革就作为天然皮革的代用品产生。

天然皮革是由动物皮经过一系列的加工处理而成的,天然皮革因为其强度高、有弹性、卫生性好等优点受到了欢迎并得到了广泛的应用,但是天然皮革仍然存在很多缺点,例如,利用率低、不耐磨、难裁剪、质地不均等,然而人造皮革不断克服真皮的缺点,关键的是解决了真皮资源紧张的问题。

人工皮革因无气味、柔软、耐磨、易清洗、散热性等优点得到了广泛的认可并在汽车内饰材料中应用。

本文介绍了人造皮革的发展历程,并对PU合成革与PVC人造革的性能进行了比较,同时就PU合成革与PVC人造革在汽车内饰设计应用中现状与发展趋势进行了分析,并对今后汽车内饰用革的发展提出了一些见解。

关键词:汽车内饰;人造皮革;现状1、人造皮革发展过程人造皮革发展基本经历了三个阶段:20世纪30年代出现了以PVC高分子材料涂敷的人造革,在天然革的替代上实现了工业化的实际应用,这是人造皮革的第一代产品;到了20世纪60年代,随着聚氨酯工业和非织造布技术在人工革上的应用,诞生了第二代合成革;超细纤维PU合成革的出现是第三代人造皮革。

2、PU合成革与PVC人造革性能比较2.1 原材料性能比较人造皮革按原料分类可大致分为PVC人造革与PU合成革。

PVC人造革是以纺织或针织材料为底基、聚氯乙烯树脂为涂层的仿革制品。

主要是将外观制作成类似于天然皮革的材料,它的特点是近似天然皮革,外观鲜艳、耐磨、耐折、耐酸碱等。

从环保的角度看,在PVC的生产过程中会产生和释放有剧毒的二噁英,PVC产品中的有毒添加剂会污染环境,进入人体会有一定的致癌作用。

PVC垃圾的处理问题更为棘手,不管是燃烧还是掩埋都会产生和释放出造成土地和水污染的二噁英及含氯化合物,而PVC的回收利用又非常困难。

PVC人造革将逐渐被淘汰。

PU合成革是用PU代替PVC应用在人造革上。

聚酯纤维在交通领域的应用

聚酯纤维在交通领域有广泛的应用。

以下是一些常见的应用领域:

1. 汽车制造:聚酯纤维可以用于汽车内饰、座椅面料、车顶内衬等部件的制造。

它具有耐磨损、抗污染、易清洁等特点,能够提升汽车内部的舒适性和美观度。

2. 高速铁路:聚酯纤维可以用于高速铁路列车的座椅面料、窗帘、地毯等装饰材料的制造。

它具有耐久性强、色彩丰富、易清洁等特点,能够提供舒适的乘坐环境和良好的装饰效果。

3. 航空航天:聚酯纤维可以用于飞机内饰、座椅面料、地毯等部件的制造。

它具有轻质、耐高温、阻燃等特点,能够满足航空航天领域对材料高性能和安全性的要求。

4. 公共交通设施:聚酯纤维可以用于公交车、火车站、机场等公共交通设施的座椅、地毯、窗帘等装饰材料的制造。

它具有耐磨损、抗污染、易清洁等特点,能够提升公共交通设施的使用寿命和舒适性。

总之,聚酯纤维在交通领域的应用可以提升交通工具和设施的舒适性、美观度和安全性,为人们提供更好的出行体验。

聚氨酯发泡技术汽车应用发展趋势探讨聚氨酯发泡技术是一种通过将聚氨酯材料注入汽车零部件中,使得汽车零部件轻量化、保温隔热和吸声降噪的技术。

随着汽车工业的发展和环保意识的增强,聚氨酯发泡技术在汽车应用中的地位越来越重要,其应用范围也在不断扩大。

本文将就聚氨酯发泡技术在汽车应用中的发展趋势进行探讨。

一、聚氨酯发泡技术在汽车行业的应用1.汽车座椅聚氨酯发泡技术广泛应用于汽车座椅和汽车内饰中,通过聚氨酯发泡制成的汽车座椅轻量化,结构更加坚固,同时具有良好的弹性和舒适性。

聚氨酯发泡材料制成的汽车座椅还具有隔热和吸声的功能,提升了汽车驾驶的舒适性。

2.汽车保温隔热聚氨酯发泡技术也广泛应用于汽车的保温隔热材料中,例如汽车车门、车顶、发动机舱等部位都可以使用聚氨酯发泡材料进行隔热保温处理,有效降低了车内温度,提升了汽车乘坐舒适性,同时也有利于节能减排。

1.轻量化设计随着汽车行业的发展,轻量化成为了汽车设计的重要趋势,而聚氨酯发泡技术正是符合轻量化设计趋势的理想选择。

聚氨酯发泡材料具有较低的密度和优良的强度,能够在保证汽车零部件强度的同时实现轻量化设计,符合汽车行业对于节能环保的需求。

2.环保材料聚氨酯发泡技术所使用的聚氨酯材料具有优良的可再生性和生物降解性,能够有效减少对环境的污染,符合汽车行业对于环保材料的需求。

随着环保意识的增强,聚氨酯发泡技术在汽车应用中的发展将得到更多的支持和重视。

3.智能化应用随着汽车智能化技术的不断发展,聚氨酯发泡技术也将朝着智能化的方向发展。

利用智能化技术对聚氨酯发泡工艺进行优化和控制,实现汽车零部件的个性化定制和精准化生产,提高生产效率和产品质量。

4.多功能化应用未来,聚氨酯发泡技术将朝着多功能化的方向发展。

除了保温隔热和吸声降噪外,聚氨酯发泡材料还可以具有防火、抗震、耐腐蚀等功能,满足汽车行业对于多功能化材料的需求。

5.材料创新随着新材料的不断涌现,聚氨酯发泡技术也将面临更多的材料创新。

新材料新技术在汽车内饰面料中的应用

:随着消费者需求的变化,汽车内饰面料不仅要满足实用性、经济性、耐久性的要求,还应该向着人性化、舒适化、美观化、环保化等方向发展。

针对这些新的功能需求,本文从新材料和新工艺等方面进行了汽车内饰面料的设计与开发。

标签::汽车内饰面料;新材料;新技术

引言

内饰指的是中控台、座椅、方向盘等汽车内部的器械。

汽车行业正在迎来前所未有的智能化、数字化大潮,在这个趋势下,汽车研发的各个细分范畴也处在深人变革中,内饰的计划和开辟便是很重要的一点。

能够这么说,跟着汽车的智能化过程和智能化交通收集所带来的汽车同享机制的出生,将来汽车的内饰计划会加倍的注重于功效性的表现。

在如许的前提下,将来汽车的内饰计划将会呈现多个发展方向。

1、新材料在汽车内饰面料中的应用

1.1免喷涂塑料

一次注塑品即为最终产品的免喷涂塑料具备作为新能源汽车内饰的潜力,这是由于其能够免去干燥、除尘、喷漆、预处理等处理环节,这种环节的省略不仅能够有效降低成本,还能够较好实现能源消耗降低、污染控制。

在免喷涂塑料的具体应用中,为保证其较好服务于新能源汽车内饰,原材料应选择耐腐蚀、耐刮擦、高光泽、高环保性材料,并通过开发全新色彩代替喷漆件。

聚碳酸酯,聚丙烯等均可以应用免喷涂塑料工艺,但工艺的具体应用过程需关注干燥、注塑温度、注塑速度、注射压力、模具温度的控制。

1.2有机-无机纳米复合材料

将无机纳米粉体与有机聚合物基体复合而成的有机一无机纳米复合材料同样属于典型的新环保塑料材料,复合过程多采用共混、溶胶凝胶等方法、通过应用有机一无机纳米复合材料制备汽车内饰件,内饰件会具备抗紫外线、耐热、高强度特征,且本身残余的VOC可降到极低水平,这是由于有机-无机纳米复合材料本身含有化学稳定的无毒无机组分,汽车内饰件VOC挥发问题可由此得到根本性解决,因此可见有机一无机纳米复合材料可较好作为新能源汽车内饰用环保塑料材料。

1.3SKYTRA共聚酯

SKYTRA共聚酯是SK化工刚刚开发出的一种新型环保塑料复合材料,由于

添加了从玉米中提取的生物原料,因此SKYTRA共聚酯具备一定生物塑料属性。

共聚酯属于全新的透明工程塑料,本身属于高耐化学性、高抗冲性、高透明度的完美结合,因此其天然具备在新能源汽车内饰中的应用潜力,其环保特性也能够与新能源汽车实现更好匹配,因此本文认为SKYTRA共聚酯具备在汽车内饰中的广泛应用潜力,这一应用可实现环保、美观、实用、经济等多方面优势的融合,SKYTRA共聚酯的应用价值可见一斑。

1.4生物塑料材料

生物塑料材料指的是以淀粉等天然物质为基础在微生物作用下生成的塑料材料,该材料可采用原生态植物作为原材料,如玉米、甘蔗等材料均可作為其生产原料,通过微生物作用即可进一步降低塑料生产污染、不同于采用石油产物合成的常用塑料,由于采用低毒低害的可再生材料制成,生物塑料材料基本上不存在未完全反应的小分子有害物质,因此其能够较好满足新能源汽车内饰需要,车内的VOC挥发量也能够在生物塑料材料的支持下大幅降低,而由于生物塑料材料可实现分解、回收利用,因此其具备更胜于免喷涂塑料的环保性能、近年来国外部分企业己经开始探索应用生物塑料材料制作汽车内饰件,使用聚轻基脂肪酸酯基生物塑料材料替代传统塑料材料的汽车内饰产品开发便属于其中典型,作为由糖发酵而生的生物塑料材料,新能源汽车生产的碳足迹可在该材料支持下大幅降低。

1.5聚氨酯材料

聚氨酯材料属于本文研究的重点,作为典型的高分子材料,聚氨酯也被称为“第五大塑料”。

深入分析不难发现,新能源汽车对内饰存在舒适安全、轻量化、绿色环保等要求,而这种要求均可通过聚氨酯材料的应用得到满足、虽然聚氨酯材料在绝对的环保性方面存在一定不足,但随着近年来行业的转型,其环保程度正不断提升,而由于其具备半硬泡、硬泡、热塑性弹性体、微孔弹性体、高回弹冷模塑软泡、热模塑加填料软泡等产品形态,因此聚氨酯材料基本可满足新能源汽车的所有内饰材料需求,因此本文认为现阶段以及未来很长一段时间,聚氨酯材料都会在新能源汽车内饰中占据较大份额。

2、新技术在汽车内饰面料中的应用

2.1一体成型工艺——后窗台装饰板

一般的热压复合成型工艺是通过对板材进行加热,把板材中的PP材料熔化,使其具有一定的可塑性,在压力下使板材根据模具形状成型。

汽车的后窗台装饰板采用一体成型的加工方法,预先把表皮和基材复合成一个整体,通过加热加压的方式使零部件具有一定的刚性和立体形状,其加工步骤分为5步:

1)在表皮与基材结合的表面均匀涂抹粘胶(粘结剂);

2)将处理后的表皮覆盖在基材上,进行加热处理,温度在160~220℃,加

热时间控制在30~50s;

3)将表皮和基材的复合整体放入模具内,加压成型,加压时间控制在20~30s;

4)为保证零件形状的稳定性,一体成型后的后窗台装饰板必须要经过冷却定型,进行后续处理(温度30℃、湿度70%、放置24h);

5)通过超声波切割(切刀冲切保持时间控制在5s~15s)、摩擦焊接、热熔焊接等方式实现零件的最终成型。

2.2纳米仿生技术

一辆全新的纳米仿生汽车已由豪华车制造商迈凯伦汽车研发公司推出,该车型将纳米专利纺织涂层技术应用到汽车内饰与座椅上,其功能是:刺激人体血液流通,增强人体能量和耐久力,并且还能将人体热量转换为远红外线(FIR)反射入人体。

当皮肤吸收远红外线时,就能刺激血液流动,帮助恢复和促进安稳的睡眠。

从而,这类车型可提高乘用舒适度,同时也对司机和乘客的整体健康要求很高。

当然,纳米仿生技术不仅限于上述用途,自然界合成了大量结构复杂、性能优越的有机、无机或有机无机相融的材料。

这些材料与常规材料相比有着不可比拟的物理性质,从而造就了生物体各种奇异的功能。

研究发现许多生物体的特殊能力都与纳米技术息息相关。

纳米仿生技术让我们发现,自然简直就像一家先进的合成工厂,它不断制造出具有各种奇异功能的生物体。

而这些功能的实现,往往要依靠基本物质单元在微尺度上的有序或无序组装。

对这些材料的探索和研究,人们因能仿生而开辟了新的道路。

纳米仿生材料的目标就是研制出材料,它成为具有类似于生物体所具有的各种功能的“活”材料。

结语

在内饰的筹划中,有一个非常重要的成分,那就是构建包裹性。

好的包裹性筹划能够或者让车辆授予驾驶者和乘客更多的舒适感。

为什么这么说呢,和洗澡是一个道理,在独立卫生间里洗澡的惬意程度肯定要远胜于公共澡堂。

所以,汽车内饰的筹划不断在朝着提升包裹性的方向迈进。

内饰筹划的第二个原则在于空间的通透性,好的通透性筹划能够或者让一辆车在无穷的空间内营造出最大的空间感。

比如说非常紧凑型的SUV,通透性做得好的车是这样的。

玻璃化座舱的工程理念提出是实现米来汽车内饰深刻的前提。

随着智能化表达技能的利用和车辆的智能终端定位越来越明显,人机互换频次的增加将使得玻璃化的终端取代原有的功能性按键。

这个过程和智能手机取代传统手机的过程是一样的。

参考文献

[1]吴双全,陈华.汽车内饰面料的性能要求及测试标准探讨[J].纺织科技进

展,2015,(3):51-53,59.

[2]李雅彬,周博.汽车内饰材料的研究进展[J].汽车工程师,2012,(4):19-22.

[3]程国锐,贾爱芹.论汽车内饰发展及应用[J].现代商贸工业,2013,04:85-86.

[4]许刚.丽水水性聚氨酯合成革质量安全技术标准体系研究[J].中国标准导报,2015.09.。