脱硫性能曲线

- 格式:doc

- 大小:282.50 KB

- 文档页数:12

1、前言循环流化床燃烧是指炉膛内高速气流与所携带的稠密悬浮颗粒充分接触,同时大量高温颗粒从烟气中分离后重新送回炉膛的燃烧过程。

循环流化床锅炉的脱硫是一种炉内燃烧脱硫工艺,以石灰石为脱硫吸收剂,与石油焦中的硫份反应生成硫酸钙,达到脱硫的目的。

较低的炉床温度(850°C〜900°C),燃料适应性强,特别适合较高含硫燃料,脱硫率可达80%〜95%,使清洁燃烧成为可能。

2、循环流化床内燃烧过程石油焦颗粒在循环流化床的燃烧是流化床锅炉内所发生的最基本而又最为重要的过程。

当焦粒进入循环流化床后,一般会发生如下过程:①颗粒在高温床料内加热并干燥;②热解及挥发份燃烧;③颗粒膨胀及一级破碎;④焦粒燃烧伴随二级破碎和磨损。

符合一定粒径要求的焦粒在循环流化床锅炉内受流体动力作用,被存留在炉膛内重复循环的850C〜900C的高温床料强烈掺混和加热,然后发生燃烧。

受一次风的流化作用,炉内床料随之流化,并充斥于整个炉膛空间。

床料密度沿床高呈梯度分布,上部为稀相区,下部为密相区,中间为过渡区。

上部稀相区内的颗粒在炉膛出口,被烟气携带进入旋风分离器,较大颗粒的物料被分离下来,经回料腿及J阀重新回入炉膛继续循环燃烧,此谓外循环;细颗粒的物料随烟气离开旋风分离器,经尾部烟道换热吸受热量后,进入电除尘器除尘,然后排入烟囱,尘灰称为飞灰。

炉膛内中心区物料受一次风的流化携带,气固两相向上流动;密相区内的物料颗粒在气流作用下,沿炉膛四壁呈环形分布,并沿壁面向下流动,上升区与下降区之间存在着强烈的固体粒子横向迁移和波动卷吸,形成了循环率很高的内循环。

物料内、外循环系统增加了燃料颗粒在炉膛内的停留时间,使燃料可以反复燃烧,直至燃尽。

循环流化床锅炉内的物料参与了外循环和内循环两种循环运动,整个燃烧过程和脱硫过程就是在这两种形式的循环运动的动态过程中逐步完成的。

3、循环流化床内脱硫机理循环流化床锅炉脱硫是一种炉内燃烧脱硫工艺,以石灰石为脱硫吸收剂,石油焦和石灰石自锅炉燃烧室下部送入,一次风从布风板下部送入,二次风从燃烧室中部送入。

实验十五 电势-pH 曲线的测定1. 目的要求(1)测定Fe 3+/Fe 2+-EDTA 络合体系在不同pH 条件下的电极电势,绘制电势—pH 曲线(2)了解电势—pH 图的意义及应用(3)掌握电极电势、电池电动势和pH 值的测量原理和方法2. 基本原理许多氧化还原反应(redox reaction)的发生,都与溶液的pH 值有关,此时电极电势不仅随溶液的浓度和离子强度变化,还随溶液的pH 值不同而改变。

如果指定溶液的浓度,改变其酸碱度,同时测定相应的电极电势与溶液的pH 值,然后以电极电势对pH 作图,这样就绘制出电势—pH 曲线,也称为电势—pH 图。

图15-1为Fe 3+/Fe 2+-EDTA 和S/H 2S 体系的电势与pH 的关系示意图。

对于Fe 3+/Fe 2+-EDTA 体系,在不同pH 值时,其络合物有所差异。

假定EDTA 的酸根离子为Y 4-,下面我们将pH 值分成三个区间来讨论其电极电势的变化。

(1)在高pH 值(图15-1中的ab 区间)时,溶液的络合物为Fe(OH)Y 2-和FeY 2-,其电极反应为:Fe(OH)Y 2- + e - ===== FeY 2- + OH -根据能斯特(Nernst )方程,其电极电势为:()()()()22ln a FeY a OH RT F a Fe OH Y θϕϕ---⋅=- (15-1)式中φӨ为标准电极电势,a 为活度。

由a 与活度系数γ和质量摩尔浓度m 的关系可得:a =γ·m (15-2)同时考虑到在稀溶液中水得活度积K W (activity product)可以看作为水的离子积,又按照pH定义,则(15-1)式可改写为:图15-1 电势-pH 关系示意图 (2)(1)d c b a ϕ/ V pHA (2) S/H 2S 体系 (1) Fe 3+/Fe 2+-EDTA 体系()()()()()()2222 2.303ln ln W FeY K m FeY RT RT RT pH F F F Fe OH Y m Fe OH Y θγϕϕγ----⋅=--- (15-3) 令()()()--=221Y OH Fe K FeY ln F RT b W γγ,在溶液离子强度和温度一定时,b 1为常数。

烧结脱硫脱硝系统设备和管道振动原因分析刘翔1① 何继涛2(1:中钢设备有限公司 北京100080;2:津西钢铁股份有限公司 河北唐山064302)摘 要 某钢厂2×495m2烧结,烧结项目正式投产,并同时在活性焦一体化脱硫脱硝投产后,主抽风机与脱硫脱硝增压风机配合运行,在生产过程中,一直出现烟气管道和设备振动现象,类似喘振,造成主抽风机、主电除尘器、增压风机无法正常运行,影响烧结系统的生产。

本文根据现场实际情况,列明振动产生的危害,分析振动原因是由于烟道设计缺陷、风机风量匹配原因、脱硫脱硝增压风机选型偏小等,结合烧结实际生产情况和振动分析,针对性的提出了优化管道设计、增大增压风机选型等改进措施。

经过改进后,在稳定烧结矿产能和脱硫脱硝效率的前提下,烧结与脱硫脱硝烟气管道的振动完全消除,有效提升设备运行的稳定性和降低因振动而产生的维修成本。

关键词 烧结 活性焦 脱硫脱硝 风机 喘振中图法分类号 TGTF046.4 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 04 019AnalysisofVibratingbetweenofEquipmentsandPipesofDesulfurization&DenitrificationinSinterPlantLiuXiang1 HeJitao2(1:SinosteelEquipment&EngineeringCo.,Ltd.,Beijing100080;2:HebeiJinxiIronandSteelGroup,Tangshan064302)ABSTRACT 2×495m2SintePlant,sinceitisputintorunningandtogetherwiththeplantofactivatedcokeSOxandNOxremovedfromfluegas,atthesametimetheexhaustingfanandblowerfanareopentogether,itisfoundthattheequipmentandthepipeoffluegasvibrate,thesameassurging.Itcausesthattheexhaustingfan,blowerfan,andESPcannotrunningsmoothly,eventheprocessofSintePlant.Sothispaterliststhevibratingharmtothesinterplantaccordingtothesitecondition.Thereasonisthatdesignproblemoffluegaspipe,unmatchingoffanblastvolume,lesstypeofblowerfan.Soitissuggestedthatmodifythepipe,increasingtheblowerfantype,accordingtotheproducingandvibratingcondition.Afterthemodify,thevibratingofthefluegaspipeandtheequipmentsisremoved,whichimprovesalsothestabilityofsintermachineandreducesthemaintenancecost.KEYWORDS Sinter Activatedcoke Desulfurizationanddenitrification Fan Surging1 前言钢铁冶金工业生产中,烧结工艺作为重要一环,起到至关重要的作用。

脱硫吸收塔液位

3号机组低低温省煤器投运后,吸收塔入口烟温下降10-20℃,导致吸收塔蒸发量下降,3号塔液位持续高。

在机组低负荷运行时,吸收塔入口烟温在100℃以下,由于供浆、转机机封水、除雾器冲洗水、烟道输水等进入吸收塔水量大于蒸发量,导致吸收塔液位持续升高。

脱硫系统水平衡不能维持。

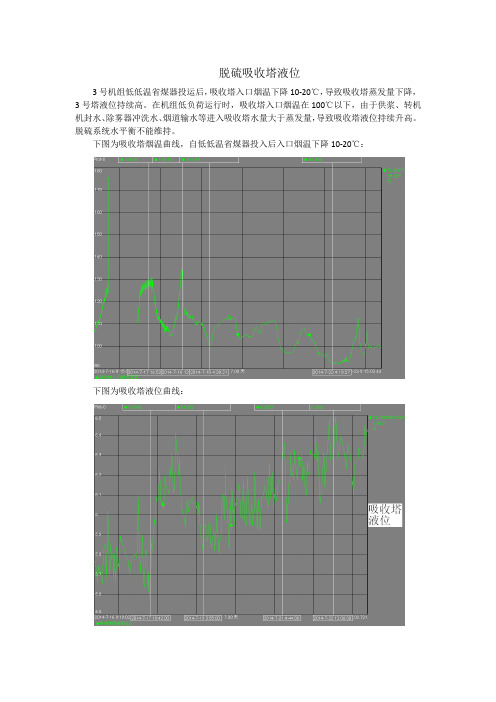

下图为吸收塔烟温曲线,自低低温省煤器投入后入口烟温下降10-20℃:

下图为吸收塔液位曲线:

针对此现象,发电部相关领导及值班员经过讨论分析,制定了以下相关措施控制吸收塔液位:

1、增加石膏旋流器压力,加大废水排放量。

2、增加吸收塔除雾器冲洗时间间隔,在保证除雾器正常运行的情况下,将除雾器冲洗

时间调整为3h一次。

3、保证机组环保参数达标情况下,尽量减少吸收塔供浆量。

4、每班增加就地巡检次数,发现有冲洗水、生活水等未关严时及时关闭。

5、制浆系统运行时,严格执行料水比1:2比例,防止浆液中含有过多的水份。

经过以上运行调整,发现吸收塔液位仍无法有效控制。

相关建议:

1、将脱硫系统烟道输水直接引致电除尘高效澄清池。

2、将所有转机机封水汇集在回水池,最后返回工艺水箱。

3、改造出水泵,增加出水泵出力。

脱硫塔氮氧化物变化

云南曲靖曲煤焦化黄兆荣

烧结的尾气有氮气、氧气等,脱硫塔是脱尾气中的二氧化硫气体,加石灰水与二氧化硫反应生成硫酸钙,把二氧化硫脱离出来。

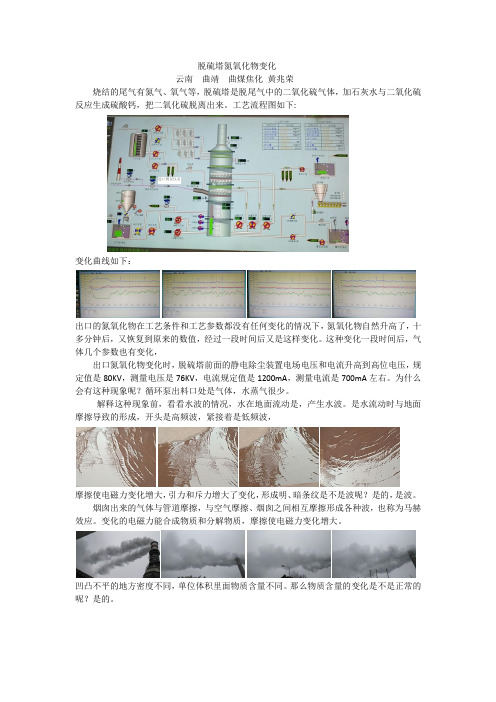

工艺流程图如下:

变化曲线如下:

出口的氮氧化物在工艺条件和工艺参数都没有任何变化的情况下,氮氧化物自然升高了,十多分钟后,又恢复到原来的数值,经过一段时间后又是这样变化。

这种变化一段时间后,气体几个参数也有变化,

出口氮氧化物变化时,脱硫塔前面的静电除尘装置电场电压和电流升高到高位电压,规定值是80KV,测量电压是76KV,电流规定值是1200mA,测量电流是700mA左右。

为什么会有这种现象呢?循环泵出料口处是气体,水蒸气很少。

解释这种现象前,看看水波的情况,水在地面流动是,产生水波。

是水流动时与地面摩擦导致的形成,开头是高频波,紧接着是低频波,

摩擦使电磁力变化增大,引力和斥力增大了变化,形成明、暗条纹是不是波呢?是的,是波。

烟囱出来的气体与管道摩擦,与空气摩擦、烟囱之间相互摩擦形成各种波,也称为马赫效应。

变化的电磁力能合成物质和分解物质,摩擦使电磁力变化增大。

凹凸不平的地方密度不同,单位体积里面物质含量不同。

那么物质含量的变化是不是正常的呢?是的。

脱硫吸收塔浆池液位对循环泵流量及喷淋层喷嘴的影响摘要:在采用石灰石-石膏湿法脱硫的项目中,吸收塔浆池液位的高低关系到浆液循环泵出口压头,进一步影响喷淋层喷嘴的工作压力、石膏停留结晶时间和氧化风的利用率。

本文分析了吸收塔液位变化对循环泵流量和喷嘴压力的影响,为脱硫系统的性能诊断提供理论依据。

关键词:脱硫;浆池液位;循环泵;喷嘴;影响引言在湿法脱硫系统中,吸收塔浆池液位是一个关键参数,在运行过程中,如果浓度超标、石膏脱水困控制不好浆池的液位,将会导致吸收性能下降,出口SO2难等问题。

特别对于目前的超低排放项目,浆池液位对脱硫效率的影响格外显著。

浆液循环泵在计算扬程时已考虑喷淋层安装高度和吸收塔浆池液位的高差,如果吸收塔液位与设计液位不一致,循环泵扬程发生变化,将导致循环泵流量也变化,从而影响喷淋层喷嘴的入口流量和压力,最终影响脱硫效率。

本文对吸收塔浆池液位的变化如何影响循环泵流量和喷嘴压力进行了分析。

1脱硫浆液循环泵运行原理吸收塔浆池中的石灰石/石膏浆液由循环泵循环送至浆液喷雾系统的喷嘴,产生细小的液滴沿吸收塔横截面均匀向下喷淋。

与烟气接触发生化学反应后吸收烟气中的SO,进而实现烟气脱硫。

典型的湿法脱硫浆液循环系统流程如下:2图1 脱硫浆液循环系统流程图中△H为吸收塔喷淋层与吸收塔浆池设计液位之间的高差,即静压差。

循环泵扬程的计算公式为[1]:(1)式中:H:循环泵扬程,m;△H:喷淋层吸收塔液位高差,m;:管道阻力损失,m;HfP:喷嘴入口压力,kPa;1ρ:浆液密度,kg/m3;g:重力加速度,m/s2。

从公式(1)可以看出,在喷淋层高度一定时,吸收塔浆池液位越低,循环泵所需扬程越高,循环泵的扬程与吸收塔液位成反比关系。

2吸收塔浆池液位对循环泵流量的影响典型的流体管路阻力分布图如图2:图2管路系统阻力分布图管路特性方程为[1]:Hp =Hnet+k1Q2 (2)式中:Hp:管路总阻力,m;Hnet:管路净扬程(静压头),m;k1:系数;Q:管路中流体流量,m3/h。

doi:10.3969/j.issn.1007-7545.2017.12.014粉煤灰改性及其吸附SO2性能研究李慧赢1,2,李水娥1,2,崔同明1,2,周绪忠3(1.贵州大学材料与冶金学院,贵阳550025;2.贵州省冶金工程与过程节能重点实验室,贵阳550025;3.贵州财经大学图书馆,贵阳550025)摘要:粉煤灰煅烧后,加入Ca(OH)2、Na2SO4水热化合改性,考察工艺条件对粉煤灰改性效果的影响,利用扫描电镜对粉煤灰的表面特征进行分析。

结果表明,在下述最佳改性工艺条件下的比表面积最大为64.88 m2/g:温度85 ℃、反应时间10 h、Na2SO4/Ca(OH)2质量比0.5︰1、液固比12︰1。

改性后粉煤灰对SO2的吸附量为改性前的10.5倍。

关键词:粉煤灰;改性;水热化合;比表面积;SO2中图分类号:X701 文献标志码:A 文章编号:1007-7545(2017)12-0000-00Study on Modification of Fly Ash and Its Adsorption Performance on SO2LI Hui-ying1,2, LI Shui-e1,2, CUI Tong-ming1,2, ZHOU Xu-zhong3(1. College of Materials and Metallurgy, Guizhou University, Guiyang 550025; China2. Key Lab of Metallurgical Engineering and Process of Energy Saving of Guizhou Province, Guiyang 520025, China;3. Library, Guizhou University of Finance and Economics; Guiyang 550025, China)Abstract:Fly ash was hydrothermally modified by adding Ca(OH)2and Na2SO4after calcinations. Surface characteristics of fly ash were analyzed by SEM. The results show that specific surface area of fly ash is 64.88 m2/g under the optimum conditions including temperature of 85 ℃, reaction time of 10 h, mass ratio of Na2SO4/Ca(OH)2 of 0.5︰1, and L/S of 12︰1. Adsorption capacity of fly ash on SO2after modification is 10.5-time of that before modification.Key words:fly ash; modification; hydrothermal; specific surface area; SO2粉煤灰(飞灰)是燃煤电厂的主要废弃物,并且随着人们环保意识的提升、收集技术的发展,以及低等级煤的大量使用,粉煤灰的排放量还会不断增加[1-3]。

羟基氧化铁在浆态床中的脱硫化氢研究沈宪林;胡兵【摘要】利用水热法合成α晶相的羟基氧化铁,探究其室温下在浆态床鼓泡反应器中脱除硫化氢标准气中的硫化氢性能.通过测得的脱硫穿透曲线来说明初始硫化氢浓度、浆液固含量以及表观气速等对体系催化性能的影响,并利用XRD、XPS和氮气脱附吸附等表征手段对催化剂以及再生反应过程中的固体样品进行测试,以分析催化剂的再生性能.实验表明,催化剂吸附脱除硫化氢性能受浆液固含量、硫化氢初始浓度以及气流速的影响很大.再生反应过程中,催化剂的晶相保持不变,5次再生循环使用,脱硫性能变化不大,可保持在93%以上,再生性能良好.催化剂的单次脱硫性能可达到134 mg H2S/羟基氧化铁.%The goethite successfully synthesized by hydrothermal method was applied to remove hydrogen sulfide from gas phase in slurry reactor at room temperature.The performance of the catalyst was evaluated by measuring the breakthrough curve (BTC) of the reactor under different reaction conditions including solid content of the slurry(w), superficial gas velocity(v) and initial H2S concentration(c0).The samples to be analyzed were characterized by XPS,XRD and BET surface area analyzer.The experiments showed that the tests conditions including w,v, c0, have great effect on the desulfurization performance of the reactor.In the recycling of the catalyst,the crystal phase of the catalyst remained unchanged,and the removal of hydrogen sulfide kept above 93% after five recycles.The single desulfurization performance of the catalyst could reach 134 mg H2S / g catalyst.【期刊名称】《湖北工业大学学报》【年(卷),期】2017(032)002【总页数】5页(P51-54,77)【关键词】硫化氢;浆态床鼓泡反应器;羟基氧化铁【作者】沈宪林;胡兵【作者单位】湖北工业大学材料与化学工程学院,湖北武汉 430068;湖北工业大学材料与化学工程学院,湖北武汉 430068【正文语种】中文【中图分类】TQ546.5气相中的H2S不仅对人体造成危害,而且在煤制合成气、天然气以及城市垃圾的消解气[1]等的利用过程中腐蚀管道和反应器等设备2-3]。

·SO2脱除率与FGD负荷变化(标态,湿基,实际O2)的关系曲线

·SO2脱除率与原烟气SO2浓度(标态,干基,6%O2)的关系曲线

·脱硫系统电耗与FGD负荷的关系曲线

脱硫系统电耗与原烟气SO2浓度(标态,干基,6%O2)的关系曲线

脱硫系统水耗与FGD入口烟气流量(标态,湿基,实际O2)的关系曲线

·脱硫系统水耗与FGD入口烟气温度的关系曲线

·脱硫系统石灰石耗量与FGD入口烟气流量(标态,湿基,实际O2)的关系曲线

·脱硫系统石灰石耗量与原烟气SO2浓度(标态,干基,6%O2)的关系曲线

·液气比与FGD入口烟气流量(标态,湿基,实际O2)的关系曲线

·压力损失与FGD入口烟气流量(标态,湿基,实际O2)的关系曲线

·压力损失与原烟气SO2浓度(标态,干基,6%O2)的关系曲线

石灰石浆液浓度与SO2去除率的关系曲线。