集成电路用引线框架材料研究

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

理化检验-物理分册 P TCA(PA R T:A P H YS.TEST.) 2005年第41卷 2试验与研究Cu2Fe2P合金引线框架产品的分析刘喜波,董企铭,刘 平,田保红,贾淑果(河南科技大学材料科学与工程学院,洛阳471039)摘 要:应用光学显微镜、电子拉力机、导电仪和硬度计等仪器,研究了Cu20.1%Fe20.03%P铜合金框架材料的生产过程和它的形变时效机理及在性能方面与国外同类产品进行了比较。

结果表明,试制品的σb为421M Pa,显微硬度为123HV0.5,导电率为90.87%IACS及软化温度为425℃。

综合性能和国外产品相当,完全可以替代进口产品,但其伸长率略低。

关键词:引线框架;铜合金;形变时效;软化温度;耐热性中图分类号:T G146 文献标识码:A 文章编号:100124012(2005)022*******ANAL YSIS O F Cu2Fe2P ALL O Y TRIAL PRODUC TION FORL EAD FRAM E MA TERIAL SL IU Xi2bo,DONG Q i2ming,L IU Ping,TIAN B ao2hong,JIA Shu2guo (Material Science and Engineering College,Henan University of Science and Technology,L uoyang471039,China)Abstract:The prucduction process and deformation aging mechanism of Cu20.1%Fe20.03%P copper alloy for lead frame were investigated by using optical microscopy,electronic tensile testing machine,electrical conductivity machine and hardometer,etc.The properties of trial production were compared with the same foreign production.The results were showed that we could use the trial production substitution with the foreign production as their comprehensive properties were similar,σb=421MPa,microhardness was123HV0.5,electrical conductivity was90.87%IACS,softening temperature was425℃,but the material elongation of the trial production was lower.K eyw ords:Lead f rame;Copper alloy;Deformation aging;Softening temperature;Heat resistance 集成电路(IC)由芯片、引线框架和塑封三部分组成。

蚀刻引线框架在先进封装中的应用蚀刻引线框架是一种常用于先进封装中的技术,它可以提供高密度的电连接和良好的封装可靠性。

本文将介绍蚀刻引线框架在先进封装中的应用。

先进封装是集成电路封装技术的重要领域,它在电子设备的体积、性能和可靠性方面起着至关重要的作用。

蚀刻引线框架是一种常用于先进封装中的技术,它可以实现高密度的电连接,提高集成电路的性能和可靠性。

蚀刻引线框架的原理是通过一系列的蚀刻工艺将金属层与介质层结合起来,形成电连接。

在这个过程中,首先需要制备引线框架的模板。

模板通常由硅片或玻璃制成,上面有一层光刻胶。

通过光刻胶的曝光和显影,可以形成需要的引线框架结构。

制备好模板后,接下来需要将模板与基片进行对位,并进行蚀刻。

蚀刻的目的是去除金属层和介质层之间不需要的部分,形成电连接。

蚀刻通常使用化学蚀刻或物理蚀刻的方法,具体的选择取决于材料和工艺要求。

蚀刻引线框架在先进封装中有许多应用。

首先,它可以实现高密度的电连接。

由于蚀刻引线框架可以制备非常细小的引线结构,因此可以在有限的空间内实现更多的电连接。

这对于集成电路的功能和性能提升非常重要。

蚀刻引线框架可以提高封装的可靠性。

由于蚀刻引线框架可以将金属层和介质层结合得非常牢固,因此可以有效地防止引线断裂和电连接失效。

这对于电子设备的长期稳定运行非常重要。

蚀刻引线框架还可以提高封装的制造效率。

由于蚀刻引线框架可以实现高密度的电连接,因此可以减少封装的大小和重量,提高封装的集成度。

这对于电子设备的小型化和轻量化非常有益。

蚀刻引线框架在先进封装中的应用还面临一些挑战。

首先,由于引线结构非常细小,制备过程需要高精度的工艺控制。

任何偏差都可能导致引线的失效,影响封装的可靠性。

因此,蚀刻引线框架的制备需要高度专业的技术和设备支持。

蚀刻引线框架的制备过程需要多道工序,工艺复杂。

任何一道工序的问题都可能导致整个封装的失败。

因此,制备蚀刻引线框架需要严格的质量控制和工艺管理。

引线框架及其生产工艺引线框架是电子元器件中重要的一部分,它主要的作用是将芯片与外部电路进行连接。

下面是关于引线框架及其生产工艺的详细介绍。

一、引线框架概述引线框架是电子元器件中的一种重要组件,主要用于将芯片与外部电路进行连接。

它通常由金属材料制成,具有精细的几何形状和尺寸,以确保其与芯片和外部电路的正确连接。

引线框架的设计和制造对于确保电子设备的性能和质量至关重要。

二、引线框架的生产工艺引线框架的生产工艺主要包括以下步骤:设计、材料选择、冲压成型、电镀、检测等。

1. 设计引线框架的设计是生产工艺的第一步。

设计师会根据客户的需求和要求,利用专业设计软件进行设计。

设计过程中需要考虑框架的几何形状、尺寸、材料、电镀层等因素,以确保其能够满足客户的需求。

2. 材料选择引线框架的材料选择是生产工艺中的重要环节。

常用的材料包括铜、铁、镍等金属材料,以及相应的合金材料。

选择材料时需要考虑其物理、化学和机械性能,以及成本等因素。

3. 冲压成型冲压成型是引线框架生产工艺中的重要环节。

通过冲压成型设备,将金属材料加工成所需的几何形状和尺寸。

冲压成型过程中需要注意模具的设计和加工精度,以及冲压参数的选择,以确保成品的精度和质量。

4. 电镀电镀是引线框架生产工艺中的另一个重要环节。

电镀的目的是在引线框架表面形成一层金属薄膜,以提高其导电性能和耐腐蚀性。

电镀过程中需要注意控制电镀液的成分和浓度,以及电镀时间和电流强度等因素,以确保成品的表面质量和性能。

5. 检测检测是引线框架生产工艺中的最后环节。

通过检测设备和方法,对引线框架的尺寸、表面质量、导电性能等进行检测,以确保其符合客户的要求和质量标准。

常见的检测方法包括外观检测、尺寸检测、性能测试等。

三、引线框架的应用和发展趋势引线框架作为电子元器件中的重要组件,被广泛应用于各类电子产品中,如集成电路、半导体芯片、传感器等。

随着科技的不断发展,引线框架的应用领域也在不断扩展,同时其生产工艺也在不断改进和完善。

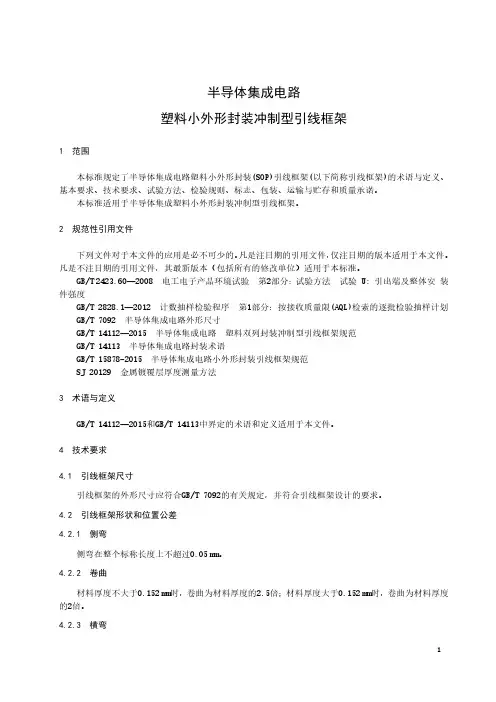

半导体集成电路塑料小外形封装冲制型引线框架1范围本标准规定了半导体集成电路塑料小外形封装(SOP)引线框架(以下简称引线框架)的术语与定义、基本要求、技术要求、试验方法、检验规则、标志、包装、运输与贮存和质量承诺。

本标准适用于半导体集成塑料小外形封装冲制型引线框架。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单位)适用于本标准。

GB/T2423.60—2008电工电子产品环境试验第2部分:试验方法试验U:引出端及整体安装件强度GB/T2828.1—2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T7092半导体集成电路外形尺寸GB/T14112—2015半导体集成电路塑料双列封装冲制型引线框架规范GB/T14113半导体集成电路封装术语GB/T15878-2015半导体集成电路小外形封装引线框架规范SJ20129金属镀覆层厚度测量方法3术语与定义GB/T14112—2015和GB/T14113中界定的术语和定义适用于本文件。

4技术要求4.1引线框架尺寸引线框架的外形尺寸应符合GB/T7092的有关规定,并符合引线框架设计的要求。

4.2引线框架形状和位置公差4.2.1侧弯侧弯在整个标称长度上不超过0.05mm。

4.2.2卷曲材料厚度不大于0.152mm时,卷曲为材料厚度的2.5倍;材料厚度大于0.152mm时,卷曲为材料厚度的2倍。

4.2.3横弯最大横弯不得超过±0.127mm。

4.2.4条带扭曲材料厚度不大于0.152mm时,条带扭曲为材料厚度的2.5倍;材料厚度大于0.152mm时,条带扭曲为材料厚度的2倍。

4.2.5引线扭曲引线扭曲不超过3°30'。

4.2.6精压深度图纸上表明的尺寸为精压前尺寸,在保证精压宽度不小于引线宽度90%的条件下,精压深度不大于材料厚度的30%。

电化学分析实验报告院系:化学化工学院专业班级:学号:姓名:同组者:实验日期:指导老师:实验一:铁氰化钾在玻碳电极上的氧化还原一、实验目的1.掌握循环伏安扫描法。

2.学习测量峰电流和峰电位的方法。

二、实验原理循环伏安法也是在电极上快速施加线性扫描电压,起始电压从ei开始,沿某一方向变化,当达到某设定的终止电压em后,再反向回扫至某设定的起始电压,形成一个三角波,电压扫描速率可以从每秒数毫伏到1v。

当溶液中存在氧化态物质ox时,它在电极上可逆地还原生成还原态物质,即 ox + ne →red;反向回扫时,在电极表面生成的还原态red则可逆地氧化成ox,即 red → ox + ne.由此可得循环伏安法极化曲线。

在一定的溶液组成和实验条件下,峰电流与被测物质的浓度成正比。

从循环伏安法图中可以确定氧化峰峰电流ipa、还原峰峰电流ipc、氧化峰峰电位φpa和还原峰峰电位φpc。

对于可逆体系,氧化峰峰电流与还原峰峰电流比为:ipa/ipc =1 25℃时,氧化峰峰电位与还原峰峰电位差为:△φ条件电位为:φ=(φpa+ φpc)/2 由这些数值可判断一个电极过程的可逆性。

=φpa- φpc≈56/z (mv)三、仪器与试剂仪器::电化学分析仪va2020, 玻碳电极、甘汞电极、铂电极。

试剂:铁氰化钾标准溶液,0.5mol/l氯化钾溶液,蒸馏水。

四、实验步骤1、溶液的配制移取铁氰化钾标准溶液(10mol/l)5ml于50ml的塑料杯中,加入0.5mol/l氯化钾溶液,使溶液达到30ml 。

2、调试(1)打开仪器、电脑,准备好玻璃电极、甘汞电极和铂电极并清洗干净。

(2)双击桌面上的valab图标。

3、选择实验方法:循环伏安法设置参数:低电位:-100mv;高电位600mv;初始电位-100mv;扫描速度:50mv/s;取样间隔:2mv;静止时间:1s;扫描次数:1;量程: 200μa。

4. 开始扫描:点击绿色的“三角形”。

信 息 技 术28科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N目前市场上大部分半导体都引用了这种引线框架。

如今,随着半导体在电子产品中应用越来越广泛,引线框架产品的制造也正在作为一个新兴行业不断崛起。

该文主要介绍了关于集成电路模具的设计与制造过程,目的是为了促进我国电子产品行业更快、更好地发展。

1 引线框架产品简介集成电路的引线框架是由合金材料制成的金属薄板,在电子产品尤其是半导体的集成块里充当引线,起着连接外部设备与内部零件作用。

近年来,随着我国信息技术的高速发展,对半导体的存储量、精度等的要求越来越高,市场上也应运而生多种引线框架产品,旨在适应信息时代高速发展的需要。

对于集成电路的引线框架来说,一般引线脚越多,引线脚间距就会随之缩小,对制造框架的模具的要求就会越严格,生产厂家设计与制造引线框架模具的难度也会相应提升。

就目前来说,市场上的较为复杂的引线框架形状大多呈蟹脚状,由于线脚很多,操作难度较大,目前采用较多的是高速压力机冲模完成模具指导,制造成本还是比较高的。

在引线框架产品的生产中,最主要的步骤是对模具进行设计制造,模具设计需要结合产品用途综合考虑多方面的因素,但包含以下几方面的设计与制造原则。

引线框架的内脚前端要求很高的平坦度,平坦度的要求是根据产品需求定的,要求内脚前端的平坦区域大于金线直径三倍以上,框架模具制造可以利用压印加工的形式达到平坦度的要求。

引线框架的焊垫上要焊上晶片,晶片的作用是用于传输数据,是引线框架桥梁作用的重要体现,对模具进行设计时要充分考虑平坦度、晶片与支撑棒的相对高度以及自身倾角等相关参数,一般也要求采用压印加工。

框架引线脚的间距要求均匀,间隙不均匀很可能是压印的深度过深造成的,间隙不均必然影响框架的精度,从而影响产品的性能,为了防止这一现象的发生,设计者需要对压印深度进行精确计算。

另外,还需要在后续的制造工艺中增加校正工序来调整线脚间隙,使线脚间隙均匀。

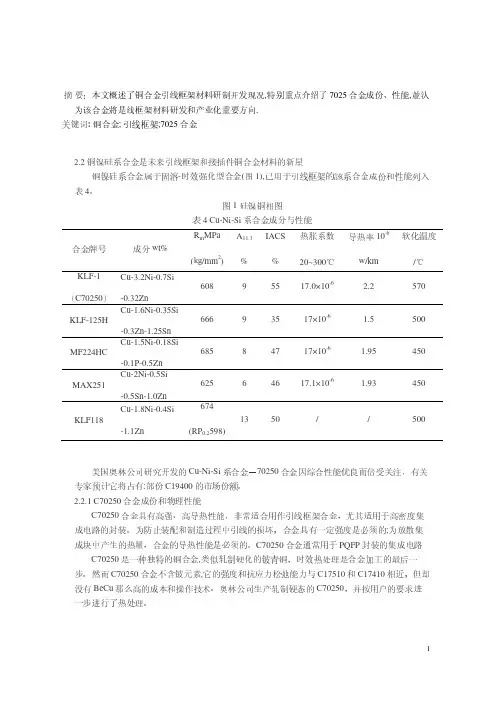

文章编号:1004-0609(1999)04-0723-05Cu Ni Si系引线框架用铜合金成分设计曹育文1 马莒生1 唐祥云1 王碧文2 王世民2 李 红2(1 清华大学材料科学与工程系,北京100084;2 洛阳铜加工厂,洛阳471039)摘 要:研究了合金元素对Cu N i Si系列引线框架用铜合金性能的影响。

发现合金中时效析出物具有与 N i2Si相似的晶体结构,Ni及Si元素含量对材料硬度和电导率有很大影响。

当Ni及Si元素含量增大时,由于析出物数量增多,材料硬度增加;当Ni与Si原子数之比小于2时,材料电导率明显下降,这是由于过剩Si元素以固溶原子形式存在,强烈损害材料电导率的结果。

加入Zn元素后,保温过程中Zn元素在合金与Sn Pb共晶焊料界面处偏聚,阻碍脆性金属间化合物层的形成,在425K保温1000h 后,铜合金与焊料间结合良好。

关键词:引线框架;铜合金;硬度;电导率;钎焊中图分类号:T G132.2 T G151.2 文献标识码:A随着集成电路向高密度、小型化、大功率方向发展,对电子封装所用材料的性能提出了更高的要求[1~3]。

近年来,随着塑料封装的广泛应用,与塑封材料热胀系数相匹配的铜合金引线框架材料得到了很大发展[2,3]。

铜合金引线框架材料除必须具有高强度、高导电、导热性能外,还必须具有良好的应用性能,包括电镀性能、钎焊性能、蚀刻性能等[3]。

其中引线框架材料与Sn Pb焊料间的结合强度对于电路的可靠性是十分重要的。

在钎焊过程中以及电路工作时,铜合金引线框架材料与焊料界面处会形成Cu Sn金属间化合物层[1],由于金属间化合物的热膨胀系数与铜合金及焊料相差很大,且其塑性很差,在热疲劳过程中通常在此萌生裂纹,因此必须控制金属间化合物层厚度以提高电路的可靠性。

Cu N i Si系列合金是一种时效强化型合金,其时效强化效应是Corson在1927年首次发现的[4],近年来由于其高强度而得到了很大发展,新型Cu Ni Si系引线框架用合金在不断涌现,用量也不断增大[2,5~7]。

集成电路用引线框架材料研究

【摘要】随着电子技术飞跃发展,集成电路成为了电路中尤为重要的部件。

因此,对集成电路的研究上升到了一定的高度。

引线框架作为集成电路是重要组成部分,运到了新机遇及新挑战,研究引线框架材料成为相关专家与学者研究的重要课题。

本文阐述了当今引线框架的研究进展,介绍了引线框架的基本特征及研发动态,就集成电路用引线框架材料发展前景做了展望。

【关键词】引线框架材料;集成电路;研究

0.前言

在集成电路中,就是依靠进线框架连接外部元件与芯片,其作用至关重要。

主要起到支撑及固定芯片,保护内部元件,把IC组装成为一个整体;同时将芯片和外部电路连接起来传递信号,有效进行导电导热。

因此,集成电路与各个组装程序必然依据框架才能成为一种整体。

鉴于引线框架材料在集成电路中的重要,许多相关人士将研究集成电路用引线框架材料成为了热点话题。

在这种形势下,本文对集成电路用引线框架材料研究具有实际价值。

1.集成电路用引线框架概述

随着电力技术快速发展,信息产品正朝着轻量化、高速化、薄型化、小型化以及智能化等方向发展,而作为封装材料也得到长足发展,尤其是半导体的集成电路封装更是突飞猛进。

如今,引线框架的封装密度及引线密度是越来越高,同时封装引线的脚数也快速增多,让引线的节距逐年降低,如今已近达到了0.1mm,同时超薄型成为了热门,从过去的0.25mm降至到0.05-0.08mm,而引线的框架也朝着轻、短、薄、多引线、高精细度以及小节距方向发展。

集成电路用引线框架的性能:

①具备较高强度与硬度;因为引线框架逐步小型,但是其内部容纳的电路依然是那么多,而且容纳的东西应该是越来越多,这就为其材料提出了较高强度及硬度要求。

②良好的导热性;随着集成电路逐渐变小,功能足部增大,随着工作效率提高必然产生热量越多,必然要具备加好导热性。

③较好的导电性;要消除电感及电容造成的影响,材料就必然要求较好导电性,才能降低框架上的阻抗,也有效散热。

除了具备如上一些功能特性之外,引线框架还要具备良好的冷热加工性能,较好的微细加工和刻蚀性能及较好的钎焊性能等。

一般而言,较为理想引线框架材料的强度不能够低于600MPa,其硬度HV不能小于130,而其电导率不能小于80%。

2.研究引线框架材料进展

随着集成电路朝着小型化及高集成化以及安装方式变化等等方向上发展,为引线框架材料特性及质量要求是逐渐增强,必然要投入更多人力物力来开发与研究新材料。

自从上世纪60年代集成电路研发成功以来,相关人士就在不断的开发优质集成材料,电子封装材料及各类引线框架也不断产生,针对引线框架材料较多的是高铜合金及铁镍合金开发比较成功,本文就是以这两种材料作为例子进行阐述。

2.1铁镍合金

铁镍合金中主要代表物质是KOV AR合金以及42合金两种。

而KOV AR合金在传统使用上属于较为优良的引线框架材料,集成电路刚刚出现之时是引线框架中使用较多的材料。

该合金的优点就是具有高强度、高抗拉强度,其中抗拉强度能够达到530MPa,能够确保电路的可靠性,但是有一个较大缺点就是导电导热的性能不大好,当时按照当时集成电路需求来看还是能够满足。

到了1987年世界上出现了能源危机,导致钴价猛涨,自然也就加快了KOV AR合金的价格增长,这样就大大降低了使用量,价值一些高性能新型材料研发成功,KOV AR合金慢慢退出了。

随着KOV AR合金退出相继出现了一大批新型材料,其中有位突出的是Fe-Ni42合金。

这种合金的机械强度及热膨胀系数与KOV AR合金较为相近,相比之下就是导热导电的性能略差,但是因不含有Co元素导致其价格相对较低,因此这种材料一出世就快速发展起来,其使用普及度突飞猛进,到了上世纪80年代就占据引线框架材料的40%以上,一直到更为新型材料的出现才开始降低。

这种材料是铁磁性恒弹性的合金,其优点是强度较高、可靠性好,不足之处是导热导弹、价格上相比较差。

2.2铜基材料

铜合金材料一问世,就以较高导电导热以及价格低廉等诸多特点成为了引线框架中使用比较普遍材料。

伴随着集成电路逐渐退出陶瓷封装,塑性封装成为了主流,而与塑性封装较为匹配之铜基合金作为引线框架使用更是突飞猛进。

铜基引线按照材料的性能划分,大致可以划分为高导电型、高强度型、高强中导型及中强中导型等;如果按照合金成分可以分为铜铁系列、铜铬系列等,相比之下使用较为广泛为铜铁磷系列,其典型的材料为C194合金与KFC合金。

但是铜导电率及导热率稍低于银,在生产之中怎样才能满足需要性能就尤为关键了。

当时在使用中主要有Cu-Fe(P)系列、Cu-Ni-Si系列、Cu-Cr系列等,从使用中发现较高时效温度计过程使用时间都易导致Cr与Cu3Zr的粒子聚集长大,产生出过时效,对合金的高温性能与焊接性能有严重损害,因此相关研究者就在努力探索新型材料出现。

3.引线框架新材料的开发

在引线框架中使用铜及合金成为了人们的共识,但是相对而言还存在一些问题,引发人们朝着新成分体系及新制备工艺上发展。

在这种形势下,研发出了一些新型材料。

3.1铜合金中加入稀土元素

为了改善铜合金之综合性能,就在其中加入了微量的稀土元素,改善了铜合金的耐腐蚀性能、热塑性能及导电性能等,加入稀土元素还能够净化铜合金里的杂质,细化铜合金里的晶粒。

但是在加入稀土元素时要控制用量范围及最佳值,因为一旦超过了临界值,稀土元素作用就变化了,就会影响到铜合金各种性能。

目前,加入了稀土元素的铜合金使用较为广泛。

3.2新型制备工艺

事实上,不同制备工艺能够得到不同性能合金,比如合金的时效、强化方式之前有没有做变形处理,时间、时效温度等选定都直接关系着合金最终的性能。

因此制作时就依据制备合金工艺基础上,根据需要的性能做具体要求,就能够满足不同的需求。

同时,加入了不同的成分比微量元素,对合金的性能影响较大。

例如:在合金中加入Zn元素就能够加大提升钎焊性,加入了Mg元素能够改善材料抗疲劳及高温性能等。

因此,这一系列使用极大的改善了引线框架材料的需

求。

4.结论

如今,集成电路是各个国家科学技术发展之重要代表,能够体现出国家信息科技水平与能力。

而且随着集成电路的用途扩大,对引线框架材料需求日渐增大。

从发展现状可看出来,铜合金因具备良好导热导电等综合性能,成为了目前的主打材料。

但是研发集成电路用引线框架材料,必将备受相关研究者重视。

【参考文献】

[1]向文永.集成电路用引线框架材料的研究现状与趋势[J].材料导报,2006(3):3-6.

[2]陆磊.高强高导电铜合金耐腐性研究[J].材料工程,2010(4):98-102.

[3]钟仁显.高强高导铜合金的若干进展[J].铸造技术,2007(3):78-82.

[4]龙红军.引线框架用铜合金C194的制备与性能研究[J].热加工工艺,2009(16):17-20.。