影响脲醛树脂固化的主要因素

- 格式:doc

- 大小:22.00 KB

- 文档页数:3

脲醛树脂胶粘剂是以脲素与甲醛生成的以树脂为主体的胶粘剂,脲醛树脂几乎是所有合成树脂中最廉价的,又因具有较好的性能(如较高的胶接强度,耐热性和耐老化性等),且固化快,毒性低,原料易得,制造工艺简单,使用方便,胶层色浅且不污染板面而广泛应用于刨花板、胶合板、纤维板和细木工板等人造板的制造及矿物棉、矿物纤维和铸体砂型等材料粘接,是竹、木加工纸张粘接,钢化涂料等行业应用广泛的一种胶粘剂,是市场上需求量最大的胶粘剂之一[1]。

本研究采用添加聚乙烯醇对脲醛树脂胶加以改性,得出了其适宜的工艺条件和添加比例,所得改性脲醛树脂胶性能优于一般的脲醛树脂,尤其在粘接速度、耐水性、强度等方面有较大的提高。

1实验1.1原料及仪器原料:(1)脲素;(2)甲醛,化学纯;(3)六次甲基四胺,分析纯;(4)氢氧化钠;(5)聚乙烯醇。

仪器:250mL三颈烧瓶,球形冷凝管,电动搅拌器,200℃温度计,粘度计,电热套。

1.2实验原理1.3步骤①在带有电动搅拌器的250ml的三颈烧瓶中,加入1g PVA和30g质量分数为35%甲醛水溶液。

加热至4O℃左右,反应5min,使PVA基本溶解,溶液透明,允许有少量悬浮物;②升温至5O℃左右,加1.5g六次甲基四胺,全溶后用质量分数为2O%的氢氧化钠调pH值至8.0左右;③尿素5O g,按7:2:1质量比,分3次投料,升温至6O℃,投入第一批,并加0.5g PVA,缓缓升温到8O℃,反应30min;④用氢氧化钠调节pH=7.0,加入第二批尿素,保持温度8O℃以上。

反应30min;⑤再用氢氧化钠调节pH=8.0,加入第三批尿素,反应2O min;⑥降温至4O~5O℃,用NaOH调pH值至7.5-8.0,冷却出料得产品[2]。

2结果与讨论2.1各因素对反应的影响2.1.1原料量比(A)的影响固定其他条件,选定不同的甲醛与脲素的质量比,得实验数据见表1。

甲醛/脲素的量比降低,则胶粘剂羟甲基及游离醛含量降低,导致产品粘接力下降,储存稳定性下降。

脲醛树脂固化机理及其应用

脲醛树脂是一种常用的热固化树脂,具有优良的物理和化学性能,被广泛应用于涂料、胶粘剂、塑料、纸张等领域。

脲醛树脂固化机理是通过加热使脲醛树脂中的脲醛基发生缩聚反应,形成三维网络结构。

脲醛基的缩聚反应是一个复杂的化学反应过程,包括三个主要的步骤:甲醛与脲的加成反应、脲醛缩合反应和脲醛交联反应。

甲醛与脲的加成反应是将脲醛树脂中的脲醛基与甲醛分子发生加成反应,形成部分甲醛加成产物。

脲醛缩合反应是指部分甲醛加成产物之间的缩合反应,生成链状的脲醛聚合物。

脲醛交联反应是指脲醛聚合物之间的交联反应,形成三维网络结构,从而固化树脂。

脲醛树脂具有优异的性能,主要应用于以下几个领域:

1. 涂料:脲醛树脂可以用作涂料的主要成膜物质,具有优良的耐磨性、耐化学品性和耐候性,可以广泛应用于金属、木材、玻璃等表面的保护和装饰。

2. 胶粘剂:由于脲醛树脂具有良好的粘接性能和高温抗剪强度,可以用于制备高性能胶粘剂,广泛应用于家具、汽车、船舶等领域。

3. 塑料:脲醛树脂可以与聚酯、酚醛等树脂共混制备复合材料,具有优异的绝缘性能和耐热性能,适用于制备电气绝缘材料和耐高温构件。

4. 纸张:脲醛树脂可以用作纸张的增强剂和表面涂层剂,可以提高纸张的强度、耐水性和耐久性。

总之,脲醛树脂固化机理的研究和其在不同领域的应用,为生产和应用提供了重要的理论和实践基础。

脲醛树脂的合成一.实验目的学习脲醛树脂合成的原理和方法,从而加深对缩聚反应的理解。

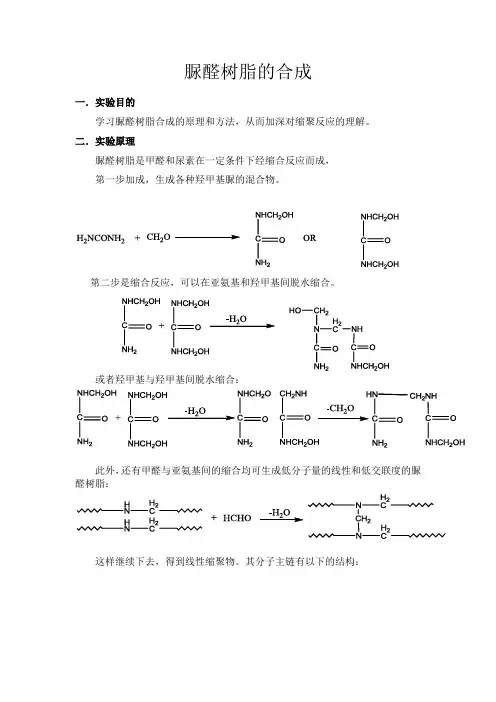

二.实验原理脲醛树脂是甲醛和尿素在一定条件下经缩合反应而成,第一步加成,生成各种羟甲基脲的混合物。

第二步是缩合反应,可以在亚氨基和羟甲基间脱水缩合。

或者羟甲基与羟甲基间脱水缩合:此外,还有甲醛与亚氨基间的缩合均可生成低分子量的线性和低交联度的脲醛树脂:这样继续下去,得到线性缩聚物。

其分子主链有以下的结构:上述中间产物中含有易溶于水的羟甲基,故可作胶黏剂使用,当进一步加热,或者在固化剂作用下,羟甲基与氨基进一步缩合成复杂的网状体型结构。

由于在最终产物中保留部分羟甲基,因而赋予胶层较好的粘结能力。

也可以在羟甲基与羟甲基间缩合脱水。

此外,甲醛与亚氨基间的缩合均可生成低分子量的线型和低交联度的脲醛树脂,这样继续下去,的线型缩聚物。

脲醛树脂的结构尚未完全确定,可认为分子主链上有以下结构:上述中间产物含有易溶于水的羟甲基,故可做胶粘剂使用,当进一步加热,或者在固化剂作用下,羟甲基与氨基进一步缩合交联成复杂的网状体型结构。

三.实验仪器和药品仪器:三颈烧瓶,回流冷凝管,电动搅拌器,温度计及其套管药品:甲醛(约37%),环六亚甲基四胺,浓氨水,尿素,1%氢氧化钠溶液,氯化铵四.主要反应试剂及产物的物理常数五.实验步骤在250mL的三颈烧瓶中,分别装上电动搅拌器,水冷凝管和温度计,并把三颈烧瓶置于水浴中。

检查装置后,于三颈烧瓶内加入35mL甲醛溶液(约37%),开动搅拌器,用环六亚甲基四胺(约1.2g)或浓氨水(约1.8mL)调至pH=7.5-8,慢慢加入全部尿素的95%(约11.4 g)。

全部尿素溶解后(稍热至20-25℃),缓缓升温至60℃,保温15min,然后升温至97-98℃,加入余下尿素的5%(约0.6 g),保温反应50 min,在此期间,pH为6-5.5。

在保温40 min时开始检查是否达到终点,到终点后,移开火源,适当在水浴中加入少量冷水,降温至50℃以下,取出5mL粘胶液留作粘结作用后,其余的产物用1%氢氧化钠溶液调至pH为7-8,出料密封于玻璃瓶中。

脲醛树脂的制备实验报告篇一:脲醛树脂的合成目录1 目的................................................. ................................................... (1)2 综述................................................. ................................................... (2)2.1 脲醛树脂概述................................................. ................................................... ..22.1.1 脲醛树脂的含义................................................. . (2)2.1.2 脲醛树脂的概述.........................................................................................2 2.1.3 脲醛树脂的特点................................................. (3)2.1.4 脲醛树脂的组成................................................. (3)2.1.5 脲醛树脂的应用及用途................................................. . (5)2.2 脲醛树脂的改性................................................. . (5)2.3 脲醛树脂的合成方法................................................. .. (7)2.3.1 脲醛树脂的生产工艺流程 ................................................ ......................7 2.3.2 脲醛树脂的原料配比................................................. (8)2.3.3 脲醛树脂的生产工艺................................................. . (8)2.3.4 脲醛树脂的质量指标................................................. . (9)2.3.5 工艺特点................................................. . (9)3 环保型脲醛树脂的综合性研究................................................. . (10)3.1 实验部分................................................. ................................................... . (10)3.1.1 试剂与仪器................................................. (10)3.1.2脲醛树脂的合成机理及改性机理................................................. . (10)3.1.3 合成工艺................................................. .. (1)3.1.4 分析方法................................................. ................................................... .113.2 结果与讨论................................................. ................................................... . (11)3.2.1 尿素与甲醛的摩尔比对脲醛树脂胶粘剂性能的影响 (11)3.2.2聚乙烯醇用量对脲醛树脂胶性能的影响................................................. .123.2.3 三聚氰胺用量对脲醛树脂胶性能的影响.................................................133.2.4 三聚氰胺加入顺序对脲醛树脂胶性能的影响 (13)3.2.5 温度、pH值及反应时间对脲醛树脂胶粘剂性能的影响 (13)3.3 结论................................................. ................................................... (14)参考文献................................................. ................................................... . (15)脲醛树脂胶粘剂( UF胶)是市场需求量最大的胶粘剂之一,由于其原料价廉易得、制造工艺简单、初黏度大、黏结强度高等优点, 被广泛应用于木器加工、人造板材的生产及室内装修等行业。

结构与性能合成树脂及塑料,2018, 35(3) :72CHINA SYNTHETIC RESIN AND PLASTICS 三聚氰胺改性脲醛树脂胶黏剂的固化性能董泽刚1>2,高华、杜海军2,许芳\兰天宇2(1.贵州民族大学材料科学与工程学院,贵州省贵阳市550025; 2•贵州民族大学生态环境工程学院,贵州省贵阳市550025)摘要:以三聚氰胺为改性剂,通过碱-酸-碱工艺合成了低游离甲醛含量的三聚氰胺改性脲醛树脂胶黏剂,研究了NH4C1用量对三聚氰胺改性脲醛树脂固化性能及固化物结构的影响。

结果表明:三聚氰胺质量分数为2.5%,游离甲醛质量分数为0.14%,且w(NH4C1)为2.0%时对改性脲醛树脂的固化效果最佳。

X射线衍射测试证实了固化物内部晶态与非晶态共存;拉曼光谱分析从结构上进一步证实了固化物结构上的差异性。

关键词:三聚氰胺脲醛树脂固化性能氯化铵中图分类号:TQ322 文献标识码:B 文章编号:1002-1396(2018)03-0072-004Curing properties of melamine MUF resin adhesivesDong Zegang1,2,Gao H ua,Du Haijun,Xu Fang9Lan Tianyu(1. School of M aterials Science and Engineering, Guizhou Minzu University, Guiyang 550025, China;2. College of E co-Environmental Engineering, Guizhou Minzu University, Guiyang 550025, China)Abstract: Melamine modified urea-formaldehyde ( MUF) resin adhesives in low free formaldehyde content were synthesized via alkali-acid-base process with melamine as modifier. The effects of the amount of NH4C1 on the curing properties and cured structure of the modified resins were investigated. The results show that the optimally cured MUF resin is obtained when the mass fraction of melamine, free formaldehyde and NH4C1 are 2.5%, 0.14%, and 2.0% respectively. The XRD results confirm that the crystalline and amorphous coexist in the cured products. Raman spectroscopy further confirms the structural differences among the cured products.Keywords:melamine; urea formaldehyde; curing property; ammonium chloride脲醛树脂(UF)胶黏剂广泛用于木材胶黏行 业[1],但游离甲醛含量高、固化物易老化变脆等缺点限制了 UF胶黏剂的进一步推广,因此,亟需 开发高性能■氏酿态I#2'三聚碱性,与UF共聚改性后能封闭水性基团,有效提髙胶层 pH值;能与甲醛反应降低游离甲醛释放量[5_6]。

脲醛树脂合成商品名Beetle。

又称尿素甲醛树脂,简称UF,平均分子量约10000。

尿素与37%甲醛水溶液在酸或碱的催化下可缩聚得到线性脲醛低聚物,工业上以碱作催化剂,95℃左右反应,甲醛/尿素之摩尔比为1.5~2.0,以保证树脂能固化。

反应第一步生成一和二羟甲基脲,然后羟甲基与氨基进一步缩合,得到可溶性树脂,如果用酸催化导致凝胶。

产物需在中性条件下才能贮存。

线性脲醛树脂以氯化铵为固化剂时可在室温固化。

模塑粉则在130~160℃加热固化,促进剂如硫酸锌、磷酸三甲酯、草酸二乙酯等可加速固化过程。

脲醛树脂主要用于制造模压塑料,制造日用生活品和电器零件,还可作板材粘合剂、纸和织物的浆料、贴面板、建筑装饰板等。

由于其色浅和易于着色,制品往往色彩丰富瑰丽。

脲醛树脂成本低廉,颜色浅,硬度高,耐油,抗霉,有较好的绝缘性和耐温性,但耐候性和耐水性较差。

它是开发较早的热固性树脂之一。

1924年,英国氰氨公司研制,1928年始出售产品,30年代中期产量达千吨,80年代世界年产量已超过1.5Mt。

制作塑料制品所用的脲醛树脂的数量仅占总产量的10%左右。

在甲醛与尿素的摩尔比较低的情况下制得的脲醛树脂,与填料(纸浆、木粉)、色料、润滑剂、固化剂、稳定剂(六亚甲基四胺、碳酸铵)、增塑剂(脲或硫脲)等组分混合,再经过干燥、粉碎、球磨、过筛,即得脲醛压塑粉。

压制脲醛塑料的温度140~150℃、压力25~35MPa,压制时间依制品的厚度而异,一般为10~60min。

塑料制品主要是电气照明设备和电话零件等。

脲醛树脂一般为水溶性树脂,较易固化,固化后的树脂无毒、无色、耐光性好,长期使用不变色,热成型时也不变色,可加入各种着色剂以制备各种色泽鲜艳的制品。

脲醛树脂坚硬,耐刮伤,耐弱酸弱碱及油脂等介质,价格便宜,具有一定的韧性,但它易于吸水,因而耐水性和电性能较差,耐热性也不高。

特点编辑脲醛树脂主要用于和醇酸树脂配制氨基醇酸烘漆,以提高漆膜的硬度和干性。

实验四脲醛树脂的合成与应用脲醛树脂是由尿素与甲醛经加成聚合反应制得的热固性树脂。

产物的结果比较复杂,直接受尿素与甲醛的摩尔比、反应体系的PH值、反应温度、时间等条件的影响。

例如:当在酸性条件下反应时,产物是不溶于水和有机溶剂的聚次甲基脲:在碱性条件下发生反应时,则生成水溶性的一羟甲基脲或二羟甲基脲等等。

脲醛树脂具有毒性小、固化后透明性高、胶缝无颜色、原料充足、价格低廉等优点,主要作为粘合剂用于建筑、塑料、涂料、纺织等行业。

一、实验目的了解脲醛树脂性质、用途,掌握其合成方法。

二、实验原理脲醛树脂合成机理比较复杂,一般认为分以下两步进行:1)反应物为初期中间体尿素和甲醛在中性或微碱性介质中生成较稳定的一羟甲基脲、二羟甲基脲等:2)缩聚反应(树脂化) 羟甲基脲中含有活泼的羟甲基,可进一步缩合生成聚合物.由于碱性条件下缩聚反应很慢,所以调节在微酸介质中,羟甲基脲和未反应的尿素、羟甲基与羟甲基之间进行亚甲基化反应,典型的反应有还有甲醛和亚氨基之间的缩合,可生成低交联度的线型脲醛树脂,加热或加入固化剂能加速反应的进行,羟甲基和氨基能进一步缩合,交联成体型网状结构。

三、实验步骤:1)碱性加成阶段在装有回流冷凝器、温度计、搅拌磁子的250 mL三颈烧瓶中,注入15mL质量分数为37%甲醛水溶液,开启搅拌器加热搅拌至30~C保温。

加入尿素5 g,,按2:1质量比,分二次投料,慢慢加入第一批尿素溶液,等全部溶解后,缓慢升温到70℃,反应l5min.保温结束后,加入第二批尿素溶液,缓慢升温到90℃,保温反应30 min,则加成反应结束.呈现粘稠乳白色悬浮液。

2)把白色悬浮液倒入纸杯中,加入5g填料,充分搅拌均匀。

3)加入2mL磷酸,搅拌均匀后,静置10min,得到均匀的固体。

实验现象:碱性加成阶段,随着温度的升高,尿素不断溶解,反应液逐渐由无色透明转为乳白色液体,最后得到粘稠的乳白色悬浮液;分别加入填料、磷酸充分搅匀,静置后的均匀的固体。

目录1目的 ................................................................................... .. (1)2 综述................................................................................... .. (2)2.1 脲醛树脂概述................................................................................... (2)2.1.1脲醛树脂的含义................................................................................... (2)2.1.2脲醛树脂的概述................................................................................... (2)2.1.3脲醛树脂的特点 (3)2.1.4脲醛树脂的组成 (3)2.1.5脲醛树脂的应用及用途 (5)2.2 脲醛树脂的改性................................................................................... (5)2.3 脲醛树脂的合成方法................................................................................... (7)2.3.1脲醛树脂的生产工艺流程 (7)2.3.2 脲醛树脂的原料配比 (8)2.3.3 脲醛树脂的生产工艺 (8)2.3.4 脲醛树脂的质量指标 (9)2.3.5 工艺特点 (9)3环保型脲醛树脂的综合性研究 (10)3.1 实验部分................................................................................... (10)3.1.1试剂与仪器................................................................................... (10)3.1.2脲醛树脂的合成机理及改性机理 (10)3.1.3合成工艺................................................................................... (10)3.1.4分析方法................................................................................... (11)3.2结果与讨论 ................................................................................... (11)3.2.1尿素与甲醛的摩尔比对脲醛树脂胶粘剂性能的影响 (11)3.2.2聚乙烯醇用量对脲醛树脂胶性能的影响 (12)3.2.3三聚氰胺用量对脲醛树脂胶性能的影响 (13)3.2.4三聚氰胺加入顺序对脲醛树脂胶性能的影响 (13)3.2.5温度、 pH值及反应时间对脲醛树脂胶粘剂性能的影响 (13)3.3 结论................................................................................... .. (14)参考文献................................................................................... (15)脲醛树脂胶粘剂 (UF 胶) 是市场需求量最大的胶粘剂之一, 由于其原料价廉易得、制造工艺简单、初黏度大、黏结强度高等优点, 被广泛应用于木器加工、人造板材的生产及室内装修等行业。

脲醛胶黏剂浅述摘要本文介绍了常见甲醛系脲醛胶黏剂的基本发展状况、特点、应用、反应机理及影响因素、改性、游离醛的产生及减少的办法等。

关键字脲醛树脂反应原理游离醛改性1 概述尿素与甲醛反应得到的聚合物,称为脲醛树脂(ureaformaldehyderesins),英文缩写UF。

由于脲醛树脂胶粘剂具有制造工艺简单、原料丰富、成本低廉、初始黏度大、粘接强度高、无色透明、不污染木材等优点,故广泛应用于木器加工、胶合板、刨花板、中密度纤维板、人造板材的生产及室内装修等行业,是目前黏合剂中产量最大的品种。

不过,脲醛树脂胶粘剂也存在一些缺点,如游离甲醛含量高、耐水性差、胶层固化后脆性大、耐老化性能差等,因而限制了其使用范围。

特别是游离甲醛的存在,在很大程度上限制了其使用。

但是与其他用于人造板生产的胶粘剂相比,脲醛树脂胶粘剂具有较高的性价比优势,所以20世纪50年代以来,发达国家如美国、德国、日本等开始用各种分析手段(主要是化学分析方法)对脲醛树脂反应机理和分子结构进行了大量的研究,以期能更好地解决脲醛树脂黏合剂甲醛释放所造成的污染问题。

目前,对脲醛树脂进行改性以提高其性能是研究中的一个重要方向。

2 反应机理及影响因素2.1 尿素与甲醛反应机理尿素和甲醛之间的反应非常复杂,这两类化合物,既可产生线性产物又可产生支链产物,同时在固化中变成三维的空间交联结构。

这是由于尿素的官能度为4,其分子中有4个可被取代的氢原子,而甲醛的官能度为2,反应中决定产物性能的最重要因素是:(1)尿素和甲醛的摩尔比;(2)反应介质的pH;(3)原料的质量;(4)反应温度;(5)反应时间。

这些因素将影响树脂分子量的增长速度。

尿素和甲醛之间的反应分成两个阶段,第一阶段:在中性或弱碱性介质中,首先进行加成反应,形成初期的中间体:单、双或三羟甲基脲(四羟甲基脲从未分离)同系物。

反应式如下:第二阶段:在加热或酸性介质中,羟甲基化合物分子间脱水缩聚形成可溶可熔的树脂,此树脂状产物在加热或酸性固化剂存在下即转变成不溶不熔的交联树脂反应式如下:2.2 影响脲醛树脂质量的因素(1)摩尔比摩尔比相同时,尿素分批加入量不同,使pH值反应阶段摩尔比不同,对树脂结构、性能同样有密切关系。

实验四脲醛树脂的合成与应用脲醛树脂是由尿素与甲醛经加成聚合反应制得的热固性树脂。

产物的结果比较复杂,直接受尿素与甲醛的摩尔比、反应体系的PH值、反应温度、时间等条件的影响。

例如:当在酸性条件下反应时,产物是不溶于水和有机溶剂的聚次甲基脲:在碱性条件下发生反应时,则生成水溶性的一羟甲基脲或二羟甲基脲等等。

脲醛树脂具有毒性小、固化后透明性高、胶缝无颜色、原料充足、价格低廉等优点,主要作为粘合剂用于建筑、塑料、涂料、纺织等行业。

一、实验目的了解脲醛树脂性质、用途,掌握其合成方法。

二、实验原理脲醛树脂合成机理比较复杂,一般认为分以下两步进行:1)反应物为初期中间体尿素和甲醛在中性或微碱性介质中生成较稳定的一羟甲基脲、二羟甲基脲等:2)缩聚反应(树脂化) 羟甲基脲中含有活泼的羟甲基,可进一步缩合生成聚合物.由于碱性条件下缩聚反应很慢,所以调节在微酸介质中,羟甲基脲和未反应的尿素、羟甲基与羟甲基之间进行亚甲基化反应,典型的反应有还有甲醛和亚氨基之间的缩合,可生成低交联度的线型脲醛树脂,加热或加入固化剂能加速反应的进行,羟甲基和氨基能进一步缩合,交联成体型网状结构。

三、实验步骤:1)碱性加成阶段在装有回流冷凝器、温度计、搅拌磁子的250 mL三颈烧瓶中,注入15mL质量分数为37%甲醛水溶液,开启搅拌器加热搅拌至30~C保温。

加入尿素5 g,,按2:1质量比,分二次投料,慢慢加入第一批尿素溶液,等全部溶解后,缓慢升温到70℃,反应l5min.保温结束后,加入第二批尿素溶液,缓慢升温到90℃,保温反应30 min,则加成反应结束.呈现粘稠乳白色悬浮液。

2)把白色悬浮液倒入纸杯中,加入5g填料,充分搅拌均匀。

3)加入2mL磷酸,搅拌均匀后,静置10min,得到均匀的固体。

实验现象:碱性加成阶段,随着温度的升高,尿素不断溶解,反应液逐渐由无色透明转为乳白色液体,最后得到粘稠的乳白色悬浮液;分别加入填料、磷酸充分搅匀,静置后的均匀的固体。

百度文库 - 让每个人平等地提升自我

1

影响脲醛树脂固化的主要因素

脲醛树脂胶调制是在加入一定数量的固化剂后确保脲醛胶的活性期大于从调胶

至热压这段时间,并使所有胶层在热压时间内完成固化,保证人造板的胶合质量,

同时尽可能缩短热压周期,减少能源消耗,提高生产率。脲醛树脂添加固化剂后粘

度显著增长直至凝胶,这段时间即为树脂适用期,以分表示。而适用期一段为胶凝

时间的80%。胶凝时间测定法有2种:①手工测定法。只须使用恒温水浴、玻璃

棒等极为简单化验设备。②凝胶计时仪法。胶凝时间既与固含量、粘度、游离醛

含量及聚合度等树脂质量指标有关,又与环境温度、湿度等外界条件有关。尽管

调胶时原胶质量及外界条件有所不同,只须在树脂胶添加不同种类和不同量固化

剂,使达到能满足各种人造板生产需要的胶凝时间。

1 固化机理

固化剂以氯化铵为例试加说明:

树脂胶中存在游离甲醛,加入固化剂氯化铵即与树脂中游离醛发生反应,氯化

铵与水反应及氯化铵热分解分别放出盐酸,以上3个反应为可逆反应。使脲醛树

脂胶pH值迅速下降,实现弱酸固化,分子量逐渐增大,最后形成体型网状结构树

脂。

2 胶凝时间影响因素

温度和湿度

(1)调制后脲醛树脂的胶凝时间与环境温度、热压温度有关。环境温度越高,

生活力越短,胶凝时间越短,反之亦然。其原因从反应机理得知温度会影响胶液pH

值降低的速度,从而影响胶液的活性期及胶凝时间。为此,在不同生产季节应考虑

选择不同种类及不同量的固化剂,以提高胶合质量。当氯化铵溶液加入量小于3%

时,胶凝时间迅速缩短。此外,在热压工艺中热压温度对胶凝时间也会造成一定的

影响,调胶后若胶凝时间较长可适当提高热压温度,加速树脂固化,缩短生产周期。

反之,若调胶后胶凝时间过短,可适当降低热压温度,以防树脂提前固化而影响产

品质量。但热压温度过高易造成板坯局部提前固化而引起分层鼓泡;而热压温度

过低,热传递效率降低延长固化时间, 导致板中水分过多。固化不全,同样会产生

分层鼓泡。

(2) 操作环境湿度大,固化速度慢。其原因在环境湿度大的条件下,加速胶液

中羟甲基团及次甲基醚键水解速度而放出甲醛,有碍于树脂固化,因而延长了胶凝

时间。

原胶及木材pH值

百度文库 - 让每个人平等地提升自我

2

(1) 原胶pH值。脲醛树脂胶为酸固化胶种,脲醛树脂加固化剂量弱酸性~6)

条件下,对人造板胶合强度最为理想,且缩短胶凝时间。随着原胶pH值升高延长

了胶凝时间。固化后胶层pH值过低或过高都不利胶层固化。若胶层pH<,虽反

应激烈能加速固化,但胶层易老化。若pH值>5时,胶层固化不完全。在脲醛树脂

中,pH值决定着反应机理和反应速度,由于在树脂液中存在游离醛,脲的反应活性

点及羟甲基等使胶凝时间与pH值成一定的线性关系。不同pH值的胶液具有不

同脲醛反应的活化能,活化能愈小则反应愈易进行。在偏酸性条件下,pH值低的胶

液其活化能较低,缩合反应易于进行,则胶凝时间也较短。

(2) 木材pH值和碱缓冲容量。木材中的酸性物质会促进脲醛树脂固化,而碱

性物质则不利脲醛树脂固化。但绝大多数树种木材属于酸性物质,pH值在4~6

之间,总缓冲容量为,但大青杨、春榆、色木、家榆等树种木材属碱性物质,pH值

偏高,特别是pH值和碱缓冲能力均高的树种会降低脲醛树脂固化速度,延长胶凝

时间,须增大固化剂用量或适当延长热压时间。碱性树种木材易造成延缓固化和

固化不完全而引起分层,而酸性木材易提前固化易产生分层鼓泡。胶凝时间随着

木材pH值和碱缓冲容量减少而缩短。反之亦然。即使同一树种,因心材与边材

pH值不同,其胶凝时间也不同。如杨木心材pH值大于边材pH值,心材较边材胶

凝时间为长。热压后心材板坯常发生开胶现象。由于心材与酸性固化剂起中和反

应,降低了胶液酸性,致使减缓胶液固化速度或阻止固化,固化难以形成网状交联

结构,降低胶结合强度,使板坯易于开胶。

原胶的树脂分子量、固含量及粘度

原胶分子量大、因含量高、粘度大,则适用期短,胶凝时间短。这与树脂的摩

尔比,反应温度、反应时间及脱水量有关。原胶的粘度大,反映了树脂反应时间长,

脱水量多,反应温度低。固含量高,则反映了树脂反应时间长,脱水量多,摩尔比低。

树脂分子量大,则反映了树脂反应温度高,反应时间短。

游离醛含量

游离醛含量既加速树脂胶中羟甲基团及次甲基醚键水解速度,有碍于树脂的

胶凝和固化。同时,树脂加入氯化铵固化剂后,需要有足够游离甲醛与氯化铵起反

应才能加速固化,缩短胶凝时间。但一般游离醛含量高有利于树脂的固化,但若游

离醛含量过高,既影响粘结强度,又造成环境污染。游离醛含量过低,又会延长胶凝

时间。而游离醛含量高低,除与反应速度、脱水与否有关外,主要取决于摩尔比高

低。摩尔比高,则游离甲醛含量亦高,适用期短,胶凝时间亦短。

固化剂种类和加入量

固化剂种类繁多,但以氯化铵应用最为广泛,具有价格低廉,水溶性好,无毒无

味,使用方便等特点。但若采用多组份固化剂,使夏季可延长树脂的适用期,冬季可

加速树脂的固化。常在氯化铵中适当配合些浓盐酸、尿素、三聚氢铵、六次甲基

四胺等化合物,也可由硫酸羟胺、水、尿素、氯化铵等或由过硫酸铵、氨、水等

百度文库 - 让每个人平等地提升自我

3

组成复合性固化剂。既可使树脂迅速固化,又可使树脂达到令人满意的适用性。

若采用潜伏性固化剂,既无早期固化的危险,加热时还可加速固化,使用效果良好。

3 控制适宜胶凝时间

(1) 气温对脲醛树脂胶的胶凝时间影响十分显著,为此,应随不同季节变更固

化剂的品种及用量,以确保脲醛树脂适宜的胶凝时间(见表1)。

夏季可参照表1,随温度升高适当减少氯化铵用量。冬季可采用硫酸羟胺、氯化

铵、尿素、水组成或由过硫酸铵、氨、水组成的复合固化剂,更便于迅速固化。

(2) 对湿度低的地区或季节,固化速度快需少加固化剂量。反之,对湿度高的

地区或季节,固化速度慢时宜多加固化剂量,以便提高生产效率。

(3) 脲醛树脂胶pH值应控制在pH<7~范围内,这样可便于调胶的控制。

(4) 调整热压工艺。冬季为了缩短固化时间,可从改变热压工艺着手,提高热

压温度,延长热压时间,加速树脂固化,缩短生产周期。

(5) 调整制胶工艺。脲醛树脂胶冬季粘度可略高于夏季粘度。