多晶硅还原炉工作原理

- 格式:docx

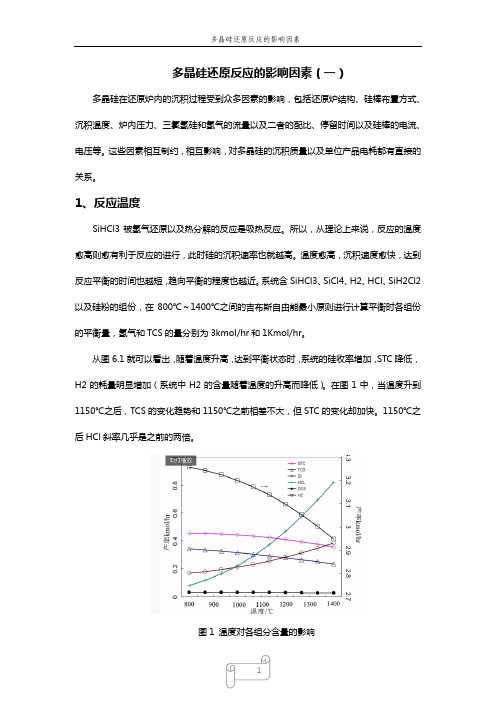

- 大小:36.64 KB

- 文档页数:2

三氯氢硅氢⽓还原⼯序操作指导书三氯氢硅氢⽓还原⼯序操作指导书⼀、范围1、⽬的按本作业指导书对⽣产过程进⾏标准化作业,确保三氯氢硅氢⽓还原制取合格的多晶硅。

2、适⽤范围本作业指导书适⽤于在还原炉中⽤氢⽓还原三氯氢硅制取多晶硅⼯艺的操作。

⼆、⼯艺标准1、原理三氯氢硅和氢⽓在挥发器中以⼀定的摩尔配⽐混合后进⼊还原炉中,炉内安装的⾼纯硅芯载体通过⽯墨加热组件与电源连接,混合⽓在1080℃左右温度下反应,还原出的⾼纯硅沉积在硅芯载体上形成棒状多晶硅,反应后的尾⽓进⼊⼲法回收⼯序。

炉内主要反应是:SiHCl3+H2 Si+3HCl 氢还原反应4SiHCl3 Si+3SiCl4+2H2热分解反应2、原辅材料规格及要求2.1硅芯:直径¢7~8mm 长度2100mm 经过磨尖、切割开槽后再表⾯腐蚀、清洗、⼲燥。

要求如下:硅芯电阻率:N型电阻率≥50欧姆·厘⽶,P型硅芯不⽤。

每根硅芯电阻率检验不得少于七点(即硅芯七等分处各测⼀点)。

2.2⾼纯SiHCl3原料:来⾃提纯⼯序⼲法塔和合成塔产品,其质量要求为:产品SiHCl3含量>98%且Fe≤10PPb P≤0.02PPb Al≤10PPb B≤0.03PPb。

2.3⾼纯H2原料:来⾃⼲法回收⼯序回收H2和电解纯氢。

露点<-50℃,其中O2含量⼩于5ppm,HCl含量⼩于0.1%。

3、检验频次及⽅法每炉次需随机抽检⼀根硅棒,从⽯墨卡瓣位置以上50mm处截取150mm长硅棒进⾏钻芯,获得¢16mm左右硅棒料进⾏磷、硼杂质检验。

三、作业程序3.1 操作步骤(1)开炉准备A.通知提纯车间准备向还原送合格原料,根据原料来源分别打开相应产品储罐进料阀,使原料装⼊⼲法塔产品储罐或合成塔产品储罐中,待料位达到储罐容量的80%时停⽌接料,关闭进料阀并计录加料量。

(注意:加原料时不能开启尾⽓放空阀,利⽤塔压差可接料。

否则会影响提纯塔的⼯艺操作)B.向产品罐中缓慢充⼊H2使压⼒达到0.2Mpa,再分别打开挥发器SiHCl3进料阀(可⽤流量计旁路阀即可)、产品罐底部阀向挥发器供料,待料位稍超过挥发器加热管时停⽌加料,关挥发器SiHCl3进料旁路阀,转⼊调节阀⾃控。

多晶硅还原生产常见问题及控制对策分析摘要:近年来,我国的光伏产业有了很大进展,在光伏产业中,多晶硅的应用十分广泛。

在全球范围内新能源越来越受重视的背景下,多晶硅行业取得了快速发展的契机,在短短几年里取得了繁荣与发展,同时呈现出过剩现象。

在多晶硅生产过程中,还原生产工艺是最为关键的工艺。

本文首先对多晶硅还原生产工艺概述,其次探讨了多晶硅还原生产常见问题,最后就多晶硅还原生产问题的控制对策进行研究,以期为多晶硅生产提供参考。

关键词:多晶硅;还原生产;光伏产业引言太阳能光伏产业,作为新能源产业结构体系中发展较为成熟的产业,在碳中和背景下规模将进一步扩大,并成为“双碳”目标得以实现的重要保证。

多晶硅是制造集成电路、光伏太阳能等的关键材料。

因此,多晶硅生产企业迎来了机遇,但也面临更大的压力,因为市场对多晶硅品质的要求在不断提高。

只有不断提升自身的产品质量,实现闭式循环节能减排,才能长久持续发展。

1多晶硅还原生产工艺概述多晶硅生产中改良西门子法是其中一项西门子工艺,在1100℃高纯硅芯中,使用高纯氢还原高纯三氯氢硅,硅芯上方完成多晶硅沉积在。

这种改良西门子工艺,是以传统西门子工艺为前提进行创新,具备节能降耗、可回收利用的特征,多晶硅生产期间同时有H2、HCl、SiCl4一类的副产物和副产热能产生。

使用这种改良西门子法,多晶硅生长阶段多是在还原炉内部操作完成。

还原炉包括底盘、炉筒,其中底盘上有分布电极分布,常见的若干对棒还原炉即根据电极对数得名,例如常见的有24对棒还原炉和36对棒还原炉。

还原炉底盘在多晶硅重量承载这一方面是不可或缺的部件,也负责承担供电和物料进出、物料分布等,利用底盘的绝缘材料、冷却介质流通管路等,即可实现以上一系列操作功能。

还原炉炉筒对于多晶硅而言,也是非常必要的生长空间,还原炉炉筒高度、空间,都会对多晶硅实际产能、电耗指标等造成影响,利用炉筒视镜、冷却介质进回路,便可达到温度与多晶硅生长过程的实时监测目的,并实现设备的冷却。

多晶硅还原炉雾化判断依据多晶硅还原炉雾化判断依据主要包括以下几个方面:1.温度和压力条件:多晶硅还原炉内的温度和压力条件是判断雾化的重要依据。

通常,高温高压的环境有利于液态硅源物料的雾化和蒸发。

雾化后的微小液滴在高温高压的炉膛内部迅速蒸发并与还原气体发生化学反应,最终生成多晶硅块。

因此,雾化过程需要控制炉膛内的温度和压力,确保温度和压力条件适合液态硅源物料的雾化和蒸发。

2.雾化效果:雾化效果是多晶硅还原炉雾化的直接判断依据。

雾化效果的好坏直接影响到多晶硅的产量和质量。

雾化效果好的情况下,进入炉膛的微小液滴分布均匀,粒度适中,能够更好地与还原气体发生化学反应,提高多晶硅的产量和质量。

如果雾化效果不佳,液滴粒度大或者分布不均匀,会导致还原反应不充分,多晶硅产量降低,同时也会导致产品纯度下降,影响产品质量。

3.还原气体流量:还原气体流量也是判断多晶硅还原炉雾化的一个重要指标。

在雾化过程中,还原气体的流量应该适中,以确保与微小液滴有足够的接触时间和反应时间。

如果气体流量过小,会导致反应不充分,影响多晶硅的产量和质量;如果气体流量过大,则会导致液滴在炉膛内停留时间过短,同样影响反应效果。

因此,需要根据实际情况调整还原气体的流量,以达到最佳的雾化效果。

4.液态硅源物料的性质:液态硅源物料的性质也是判断多晶硅还原炉雾化的一个重要因素。

不同性质的液态硅源物料需要不同的雾化条件和工艺参数。

例如,粘度、表面张力、密度等物理性质会影响液态硅源物料的雾化效果。

因此,在选择液态硅源物料时需要考虑其性质是否适合所采用的雾化工艺和设备。

5.生产工艺参数:多晶硅还原炉雾化的生产工艺参数也是判断雾化的依据之一。

这些参数包括温度、压力、流量、液位等,它们都会影响雾化的效果和多晶硅的产量和质量。

因此,需要严格控制这些参数,以保证雾化效果和产品质量。

6.生产经验和检测手段:在实际生产过程中,生产经验和检测手段也是判断多晶硅还原炉雾化的重要依据。

一种多晶硅还原炉预加热系统的设计与实现的开题报告一、选题背景和研究意义多晶硅已经广泛应用于太阳能电池、半导体材料、光学玻璃等领域。

多晶硅生产的主要原料是二氧化硅,通过还原反应制得多晶硅。

多晶硅还原炉是多晶硅生产的关键设备之一,而预加热系统是多晶硅还原炉中的一个重要组成部分。

传统的多晶硅还原炉采用燃煤加热方式,煤气中的热能通过多晶硅还原炉前端的加热系统传递到多晶硅还原炉内部,从而使得多晶硅在还原炉内得到还原。

然而传统的多晶硅还原炉的加热过程存在很多问题,比如加热效率低,能耗高等。

因此,提高多晶硅还原炉的加热效率,降低能耗,成为了多晶硅生产厂家关注的问题。

预加热系统是多晶硅还原炉中最重要的组成部分之一,对多晶硅还原炉的加热效率起着至关重要的作用。

因此,研究和设计一种高效的多晶硅还原炉预加热系统成为了多晶硅生产中的必要研究方向。

二、研究内容和研究方法本项目研究的内容是一种多晶硅还原炉预加热系统的设计与实现。

该预加热系统具有加热效率高、能耗低等优点。

研究方法主要采用了实验研究和数值模拟的方法。

通过实验室热工试验,测试不同温度、流量等参数下的多晶硅还原炉预加热系统性能表现,并结合数值模拟分析预加热系统的各项性能指标。

三、预期目标和研究成果本项目的预期目标是设计和实现一种高效的多晶硅还原炉预加热系统,优化预加热系统的性能,并通过实验和数值模拟验证该预加热系统的可行性和可靠性。

该预加热系统能够有效提高多晶硅还原炉的加热效率,降低能耗,进而降低多晶硅生产成本,提高其市场竞争力。

本项目的主要研究成果包括:1.设计和实现一种高效的多晶硅还原炉预加热系统;2.掌握多晶硅还原炉预加热系统的性能表现及其对多晶硅还原炉加热效率的影响;3.通过实验和数值模拟,确认该预加热系统的可行性和可靠性;4.为多晶硅生产企业提供一种有效提高多晶硅生产效率、降低能耗的新技术。

长晶炉工作原理长晶炉是一种用于生产单晶硅棒的设备,它是半导体行业中非常重要的一环。

单晶硅棒是制造集成电路和太阳能电池的关键材料,其质量直接影响到最终产品的性能和成本。

长晶炉的工作原理是通过高温熔炼和凝固过程,将多晶硅材料转化为单晶硅棒。

本文将详细介绍长晶炉的工作原理及其关键步骤。

1. 材料准备长晶炉的工作原理首先需要准备多晶硅材料。

多晶硅是一种晶体结构不规则的硅材料,含有大量的晶界和杂质,不适合直接用于制造集成电路和太阳能电池。

因此,首先需要将多晶硅材料加工成适合长晶炉生产的形状和尺寸。

通常采用切割、打磨等工艺,将多晶硅材料制成柱状坯料,以便后续的熔炼和凝固过程。

2. 熔炼过程长晶炉的熔炼过程是将多晶硅坯料加热至高温,使其熔化成液态硅。

熔炼过程需要在惰性气氛下进行,以防止硅材料与空气中的氧气发生反应。

通常采用石墨坩埚作为熔炼容器,石墨具有良好的耐高温性能和化学稳定性,能够有效地保护硅材料不受氧化。

熔炼过程需要严格控制温度和气氛,以确保硅材料的纯度和均匀性。

3. 凝固过程在熔炼过程中,需要逐渐降低温度,使液态硅逐渐凝固成为单晶硅。

凝固过程需要控制凝固速度和温度梯度,以避免产生晶界和杂质。

通常采用拉棒法进行凝固,即在熔融的硅表面悬挂一根细长的晶种棒,通过缓慢提拉晶种棒,使硅材料逐渐凝固成为单晶硅。

在凝固过程中,需要通过加热器和冷却器来控制温度梯度,以确保单晶硅的质量和晶格结构。

4. 晶棒拉出当硅材料完全凝固后,即可通过拉出机构将单晶硅棒从炉内取出。

拉出过程需要精确控制拉速和拉力,以避免产生晶界和晶体缺陷。

同时,还需要对单晶硅棒进行在线监测和质量检验,以确保其符合生产要求。

通过以上步骤,长晶炉可以将多晶硅材料转化为高质量的单晶硅棒。

长晶炉的工作原理是基于熔炼和凝固的物理原理,通过精密的温度控制和气氛控制,实现硅材料的晶格重组,从而获得单晶硅棒。

长晶炉在半导体和光伏产业中具有重要的应用价值,是现代工业生产中不可或缺的关键设备。

多晶硅还原炉调功器调功方案及应用经验探讨韩健伟1,陈真生2,黄开均2 , 陈杰2(1:焦作煤业(集团)有限责任公司,焦作,454002;2:浙江中控技术股份有限公司,杭州,310053)摘要:多晶硅是太阳能光伏产业和电子工业的基础原料,其发展前景光明。

还原炉调功器是多晶硅生产的核心装置,对还原炉生产多晶硅的产品质量和单位能耗影响较大。

本文阐述了多晶硅的生长原理和电气特性、调功器调功方案以及调功器在大型多晶硅生产装置中的应用经验。

关键字:还原炉调功器,调功方案,硅芯击穿,恒温加热Study On The Power Adjustment Scheme And The Application Experience Of The Reduction FurnaceHan Jianwei1, Chen Zhensheng2, Huang Kaijun2, Chen Jie2(1. Jiaozuo Coal(Group)Co., Ltd., Ji aozuo, China, 454002.2. Zhejiang SUPCON Technology Co., Ltd, Hangzhou, China, 310053. )Abstract: Polycrystalline silicon is the raw materials for the solar photovoltaic and electronic industries, the development of Polycrystalline silicon has bright future. Reduction furnace power regulator is the heart of the polysilicon production plant. The product quality and the energy consumption of the polycrystalline silicon production were depended on the reduction furnace. This paper describes the production technology and electrical properties of polycrystalline silicon, The power adjustment scheme, and the application experience of the using of the reduction furnace in large-scale polycrystalline silicon production plant.Key words: Reduction furnace power regulator, Power Adjustment Scheme, Silicon Core Breakdown, Constant Temperate Heating.1、概述多晶硅是单质硅的一种形态。

多晶硅的生产工艺

多晶硅的生产工艺大致分为两种:电弧炉法和硅烷法。

1. 电弧炉法:首先将高纯度的二氧化硅粉末和碳粉按一定比例混合,然后将混合物放入电弧炉中进行加热,通过电弧的高温作用,使混合物在炉内发生化学反应,生成多晶硅。

这种方法生产出的多晶硅质量较好,但对设备和能源的要求较高。

2. 硅烷法:将氯硅烷和氢气在高温下反应,生成多晶硅。

这种方法需要少量的能源和设备,生产效率高,但多晶硅质量较差,需要进行后续的精制处理。

无论是哪种生产工艺,多晶硅都需要经过精细处理,以达到高纯度和合格的晶体结构。

这个工艺流程非常复杂,具体包括原料装配、气体净化、熔炼晶化、加热冷却、剥离、切割等环节。

最后通过各种检测手段对多晶硅产品进行严格检测,确保其能够满足各种应用领域的要求。

多晶硅还原炉工作原理

多晶硅还原炉是用来生产多晶硅的设备,在工业上被广泛应用于太阳能电池制造等领域。

其工作原理如下:

1. 原料准备:将硅石经过选矿、破碎、洗选等处理,得到纯度较高的硅岩粉末。

同时,将还原炉内的冷却剂和硼酸等添加剂预先准备好。

2. 充填原料:将硅岩粉末从进料口注入还原炉内,确保炉内原料的密实程度和均匀性。

3. 预热阶段:启动加热设备,通过燃烧产生的高温燃气,使还原炉内的温度逐渐升高。

预热阶段的目的是为了加速反应速度,提高整个还原过程的效率。

4. 昇温反应:当还原炉内温度达到一定程度后,硅岩粉末会与炉内残留的冷却剂和硼酸等添加剂发生化学反应,生成高纯度的多晶硅。

反应过程中释放出的气体通过底部的排气孔排出,同时新的冷却剂从顶部加入以保持反应炉内的温度。

5. 冷却:当反应结束后,关闭加热设备,依靠自然冷却使炉内温度逐渐降低。

然后打开还原炉的出料口,取出经过冷却的多晶硅块。

6. 清洗:取出的多晶硅块通常还会进一步进行酸洗等处理,以去除杂质和提高其纯度。

通过以上的工作原理,多晶硅还原炉能够高效地将硅岩粉末转化为高纯度的多晶硅,在太阳能电池等领域发挥着重要作用。