多晶硅 还原炉 产能

- 格式:docx

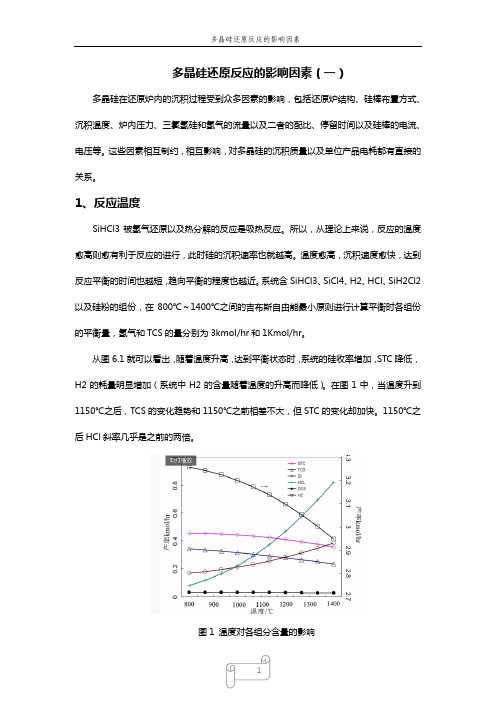

- 大小:14.02 KB

- 文档页数:3

多晶硅还原生产常见问题及控制对策分析摘要:在多晶硅生产中,还原工序是非常关键的一个环节,其工艺控制水平和产品质量都会对最终的多晶硅产品产生很大影响。

在生产过程中,由于还原炉的高温、高负荷、高压、高密度、长时间的运行,导致还原炉温度、压力、流量等参数剧烈波动,很容易引起还原炉出现热冲击、热断裂等问题,从而使还原炉经常发生故障。

这些故障如果处理不好,会直接影响到多晶硅产品的质量和产量,甚至会引起安全事故。

本文通过分析多晶硅还原生产常见问题和解决对策,发表几点看法,以供相关单位参考。

关键词:多晶硅还原生产常;问题;控制对策近年来,随着国家的快速发展,与之对应的是,我国的光伏产业和半导体行业也得到了快速的发展,同时也带来了对多晶硅原料的巨大需求。

多晶硅是一种主要的半导体材料,其产量及品质将会对整个晶体硅行业的发展产生深远的影响。

当前,西门子工艺技术是多晶硅产品生产制取的主要方式,尽管该流程技术相对比较成熟,更适合于工化业应用,但是其在制备中仍然面临一系列的问题,如:沉积硅与硅芯表面粘合性差,还原炉倒棒现象严重等,这些严重制约了该流程的发展与改进[1]。

本论文以目前多晶硅生产工艺中存在的问题为切入点,对其工艺控制措施展开了详细的分析和论述,主要包括以下几个方面。

1.多晶硅还原生产工艺概述多晶硅生产中改良西门子法是其中一项西门子工艺,它在1100摄氏度的高纯度的硅芯中,采用高纯度的氢气来还原高纯三氯化氢,然后在硅芯上形成一层完整的多晶硅。

该改进的西门子工艺,是在传统西门子流程基础上的革新,具有节能、可回收等特点,在生产过程中会产生氢气、氯化氢、氯化钠等副产物,并产生大量的热能。

采用此改进的西门子工艺,在多晶硅的生长过程中,大部分都是在还原炉内部操作过程中进行的。

还原炉包含了底盘、炉筒等部分,在这些部分中,底盘上有分布电极分布,常用的几对棒还原炉正是以电极对数命名的,比如,常用的有24对棒还原炉和36对棒还原炉。

多晶硅还原生产常见问题及控制对策分析摘要:近年来,我国的光伏产业有了很大进展,在光伏产业中,多晶硅的应用十分广泛。

在全球范围内新能源越来越受重视的背景下,多晶硅行业取得了快速发展的契机,在短短几年里取得了繁荣与发展,同时呈现出过剩现象。

在多晶硅生产过程中,还原生产工艺是最为关键的工艺。

本文首先对多晶硅还原生产工艺概述,其次探讨了多晶硅还原生产常见问题,最后就多晶硅还原生产问题的控制对策进行研究,以期为多晶硅生产提供参考。

关键词:多晶硅;还原生产;光伏产业引言太阳能光伏产业,作为新能源产业结构体系中发展较为成熟的产业,在碳中和背景下规模将进一步扩大,并成为“双碳”目标得以实现的重要保证。

多晶硅是制造集成电路、光伏太阳能等的关键材料。

因此,多晶硅生产企业迎来了机遇,但也面临更大的压力,因为市场对多晶硅品质的要求在不断提高。

只有不断提升自身的产品质量,实现闭式循环节能减排,才能长久持续发展。

1多晶硅还原生产工艺概述多晶硅生产中改良西门子法是其中一项西门子工艺,在1100℃高纯硅芯中,使用高纯氢还原高纯三氯氢硅,硅芯上方完成多晶硅沉积在。

这种改良西门子工艺,是以传统西门子工艺为前提进行创新,具备节能降耗、可回收利用的特征,多晶硅生产期间同时有H2、HCl、SiCl4一类的副产物和副产热能产生。

使用这种改良西门子法,多晶硅生长阶段多是在还原炉内部操作完成。

还原炉包括底盘、炉筒,其中底盘上有分布电极分布,常见的若干对棒还原炉即根据电极对数得名,例如常见的有24对棒还原炉和36对棒还原炉。

还原炉底盘在多晶硅重量承载这一方面是不可或缺的部件,也负责承担供电和物料进出、物料分布等,利用底盘的绝缘材料、冷却介质流通管路等,即可实现以上一系列操作功能。

还原炉炉筒对于多晶硅而言,也是非常必要的生长空间,还原炉炉筒高度、空间,都会对多晶硅实际产能、电耗指标等造成影响,利用炉筒视镜、冷却介质进回路,便可达到温度与多晶硅生长过程的实时监测目的,并实现设备的冷却。

多晶硅还原生产常见问题及控制对策分析摘要:目前,通常使用改进的西门子方法生产多晶硅。

作为多晶硅生产的关键设备,回转窑主要由底盘、喷嘴、电极和电极冷却水输入/输出管、钟摆壳体冷却水输入/输出管等组成。

在实际生产中,由于重心偏移或沉积物生长过程中性能不佳,熔炉中的多晶硅棒经常会倾斜、断裂或断裂,因此多晶硅棒会落到内壁或外壳上从而导致生产被迫中断,直接对回转窑造成严重破坏,不仅严重影响到单回转窑的生产效率,而且还造成高温多晶棒之间的直接碰撞。

在此过程中,一些金属杂质混入硅条中,增加了多晶制成品污染的可能性,另一方面增加了员工的工作量。

关键词:多晶硅还原生产光伏产业改良西门子法引言太阳能光伏产业作为新能源产业体系结构中较为成熟的产业,将在碳中和的背景下进一步扩大,成为实现“双碳”目标的重要保障。

多晶硅是制造集成电路、太阳能光伏等的关键材料。

因此,多晶硅生产企业提供了机会,但也面临着越来越大的压力,因为市场对多晶硅质量的要求不断增加。

只有不断提高产品质量,实行节能减排的封闭循环,我们才能实现可持续发展。

1还原尾气回收工艺还原过程中产生的废气储存在氯-硅烷罐中,大多数氯-硅烷冷凝液在压力下冷却。

冷凝液的这一部分随吸收塔的加热液送入HCl脱盐塔,塔顶与HCl分离,送入加氢工艺;塔上的锅炉将液态硅烷的氯分离出来,并将其部分送到氯气储罐区,部分送到HCl吸收塔作为吸附剂。

废气还原冷却的非冷凝气体除了HCl和H2之外,还含有少量氯硅烷。

压缩机加压冷却后,进入吸收塔,将HCl气体和氯硅烷杂质吸收到非冷凝气体中,得到较纯的H2。

H2循环的这一部分仍然含有少量氯硅烷和少量氯氟烃,这些物质随后被吸附到吸附塔的活性碳上,然后用于还原和氢过程。

2多晶硅还原生产常见问题2.2还原生产有硅油产生多晶硅生产一旦开始,硅油往往更为常见,特别是当还原炉内部温度不是很高而产生石英板、底盘、风箱、炉管等矿床时。

硅油出现时,硅化合物丢失,这是多晶硅生产接收率下降的直接原因。

国内外太阳能级多晶硅生产企业国外厂商1、tokuyama(日本)以三氯氢硅和氢气为原料,管状炉反应器,…VLD‟工艺使用石墨管将温度升高到1500℃,三氯氢硅和氢气从石墨管上部注入,在1500℃的石墨管壁上反应生成液体硅,然后滴入底部,降温变成固体粒状硅。

此工艺研发始于1999年,除反应器外主工艺仍属西门子工艺。

2、wacker(德国)以三氯氢硅和氢气为原料,流化床反应器,工业级试验线用了两个多晶硅反应器,反应器为FBR型。

100吨试验线在2004年10月投入运行,除反应器外主工艺仍属于西门子工艺。

与保定英利签有长期合同。

德国Wacker公司与Simens公司合作开发了西门子法,并于1959年开始工业化生产多晶硅325公斤。

Wacker公司是目前世界第二大多晶硅厂,也是目前世界上最大的半导体硅材料厂之一,其产业链包括多晶硅、单晶硅(CZ和FZ)、硅片(磨片和抛光片)、太阳电池用铸锭硅和切片。

Wacker公司的多晶硅计划的增产速度较快,在短短四年中增产8400吨。

除了资金和成熟技术的实力外,更重要的是Wacker 公司也是德国最大的化学工业厂。

不仅有丰富的原辅材料,同时还有自备的水利发电厂。

3、hemlock(美国)世界第一大多晶硅生产企业。

4、EMC(美国)MEMC有2年扩张计划,由目前3800吨到2年后的8000吨,扩张部分主要为太阳能级多晶硅。

与无锡尚德签有长期合同,合同金额高达60亿美元。

5、厂商:俄罗斯:拟在乌索里-西伯尔斯科建一个年产2000吨的多晶硅厂,5年扩产至5000吨,采用俄稀有院技术。

距莫斯科200公里的巴斗尔斯克的化学冶金工厂建一个1500吨/年的硅厂,设备以购置西方为主。

俄铝业巨头拟在东西伯利亚建一个3500吨硅厂。

乌克兰:德国在乌克兰的康采恩拜尔公司以贷款方式,恢复乌克兰的两个多晶硅厂。

扎巴罗日厂生产的多晶硅以80美元/公斤价格来低偿贷款。

韩国的DC Chemical 宣布投资2.5亿美元,建立多晶硅厂。

我国改良西门子法的发展现状在能耗方面,我国先进的企业已经达到生产每千克多晶硅综合耗电60~80kW·h/kg的世界先进指标,摘掉了多晶硅生产“高能耗”的帽子。

企业通过技术引进和自主创新,以成熟运行的氢化技术解决副产物处理问题,实现了物料的循环利用,环保排放达标。

在规模化经营方面,江苏中能、新特能源、洛阳中硅、大全新能源、亚洲硅业、四川永祥等多个企业产能已达万吨以上;在成本方面,大全新能源已经控制在10美元/千克以下,预计新建生产线生产成本可实现8美元/千克的世界先进水平。

1)多晶硅还原技术与装备多年来,我国高度重视沉积技术的发展,早在20世纪80年代,原中国有色金属工业总公司曾组织北京有色冶金设计研究总院与峨嵋半导体材料厂共同研究大型还原技术,首先突破了导热油循环冷却技术,为开发大型节能还原炉创造了条件。

随后,多晶硅产品直径达120mm的6对棒还原炉投产,进而导热油循环冷却技术与大型节能还原炉配套投产,使多晶硅产品的能耗大幅度降低,继而又对9对棒进行研究。

洛阳中硅在此基础上,于2004年成功研制出12对棒还原炉,单炉产量1200kg,年产量36吨,技术成功用于300t/a多晶硅项目中,是当时我国较为先进的还原炉。

2005年,国家“863”项目支持的“24对棒节能型多晶硅还原炉成套装置研究”于2007年研制成功,该还原炉硅芯长2m,最大硅棒直径大于150mm,单炉产量达到4吨以上,每台炉年产能力可达80~100吨,该技术成功用于1000t/a 和2000t/a多晶硅产业化项目中。

峨嵋半导体材料厂于2007年3月成功研究出了18对棒多晶硅还原炉,根据当时报道,该还原炉经过100多个小时运行,成功产出直径为85mm、重量为764.9kg的多晶硅,这是国内首台成功运行的18对棒多晶硅还原炉。

此后,国家“十一五”“十二五”支撑计划又相继支持加压24对棒节能型多晶硅还原炉成套装置,36对棒、48对棒还原炉的研究,24对棒还原炉硅芯长2.8m,最大硅棒直径大于200mm,单炉产量达到6吨以上,形成了具有中国特色的技术体系,达到了世界先进水平。

多晶硅生产中能耗的分析及节能的途径就目前發展来说,多晶硅在社会上的应用是非常广泛的,经其加工后生产的很多后期产品如半导体材料、集成电路等在各个领域都有很大的价值,而在多晶硅的制备过程中需要以大量的能源消耗为代价,而多晶硅又是一个需要消耗大量能耗的产业,为了在实际制备过程中节能,我国相关研究人员也进行了很多的尝试。

标签:多晶硅生产;能源损耗;节能途径随着现代社会的发展,人们的节能意识也变得越来越强烈,并且现代化工行业在生产的过程中也十分注重节能,多晶硅的制备工艺也在不断进行改善,希望在其生产过程中能够有效降低能耗,减小能源成本,在国外市场的影响下谋求稳定的发展,本文即对多晶硅生产中的能耗以及节能进行分析。

1 制备工艺及特点当前多晶硅在我国最主要是应用于光伏行业,多晶硅有多种制备的途径,目前市场上主要流传的制备工艺有改良西门子法、冶金法、以及流化床法等。

其中改良西门子法是发展最早的一种制备工艺,发展到现在其技术已经相当成熟了,且具有较好的稳定性和安全性、适合用于多晶硅产业化的生产,接受程度很高,不仅是国内在国外也是最普遍用于多晶硅生产的制备工艺。

还有,因国内的多晶硅发展史较短,大部分是引进、借鉴国外的工艺技术,多是跟随国外的发展脚步,所以导致在多晶硅相关工艺的改进优化上有较大的国内外差距。

另外,多晶硅的制备工艺正在向着节能、环保性的方向发展,在目前自然环境以及社会政策的影响下,实行可持续性的、节能环保的工业化生产是大势所趋,多晶硅的制备工艺也自然地顺着节能、环保的方向发展。

2 能耗及节能途径多晶硅在其制备的流程中,各个环节对能源的消耗都有一定程度的影响,并且想达到节能的效果,就是要根据各环节的能耗情况有针对性的开展的,下面就多晶硅制备工艺中多个环节的能耗进行分析,并探讨节能途径。

2.1 氢气制备环节在多晶硅的制备流程中氢气的制备过程主要是通过其制备的手段来影响能耗的。

氢气在多晶硅的制备中扮演的是还原剂的角色,是多晶硅的制备工艺中很关键的一种原料,并且它对的纯度有较严格的要求、用量也非常大,因此很大程度的牵连着多晶硅的制备成本与品质。

多晶硅还原炉产能

多晶硅还原炉是制造多晶硅的主要设备之一,其产能通常受到多种因素的影响,包括设备规格、工艺条件、操作方式等。

以下是对多晶硅还原炉产能的详细分析:

1.设备规格

多晶硅还原炉的规格包括炉体尺寸、电热元件结构、加热功率等。

这些因素直接决定了还原炉的生产能力。

一般来说,还原炉的尺寸越大、加热功率越高,其产能也会相应提高。

1.工艺条件

工艺条件包括反应温度、反应压力、气体流量等。

这些因素对还原炉的产能也有重要影响。

在适宜的工艺条件下,多晶硅的合成反应更加充分,还原炉的生产能力也会相应提高。

1.操作方式

操作方式包括装料方式、加热方式、冷却方式等。

不同的操作方式对还原炉的产能也会产生影响。

例如,采用先进的装料方式可以增加物料在炉内的停留时间,提高还原反应的效率;采用高效的加热方式可以保证炉内温度的均匀性,提高产品质量;采用快速的冷却方式可以减少产品在高温下的热损伤,提高产品性能。

1.物料质量

物料质量包括硅原料的纯度、颗粒度等。

硅原料的纯度越高、颗粒度越均匀,其反应活性也会相应提高,有利于提高还原炉的产能。

1.能耗成本

多晶硅还原炉的能耗成本也是影响其产能的一个重要因素。

在保证产品质量和产量的前提下,降低能耗成本可以提高企业的经济效益。

综上所述,多晶硅还原炉的产能受到多种因素的影响,包括设备规格、工艺条件、操作方式、物料质量和能耗成本等。

为了提高还原炉的产能,可以从以下几个方面进行优化:

1.选用合适的设备规格,根据实际生产需求进行选型配置。

2.优化工艺条件,通过试验和计算确定最佳的反应温度、

反应压力和气体流量等参数。

3.改进操作方式,采用先进的装料方式、加热方式和冷却

方式,提高生产效率和产品质量。

4.提高物料质量,加强对硅原料的质量控制,提高其纯度

和颗粒度等指标。

5.降低能耗成本,采用先进的节能技术和设备,提高能源

利用效率。

在生产实践中,可以通过对以上因素的综合考虑,制定出适合企业实际情况的生产方案,实现多晶硅还原炉的高效生产。

同时,也需要不断关注行业技术的发展动态,及时引进和吸收先进的生产技术和管理经验,提高企业的核心竞争力。