过滤器壳体注塑模具设计

- 格式:doc

- 大小:1.39 MB

- 文档页数:46

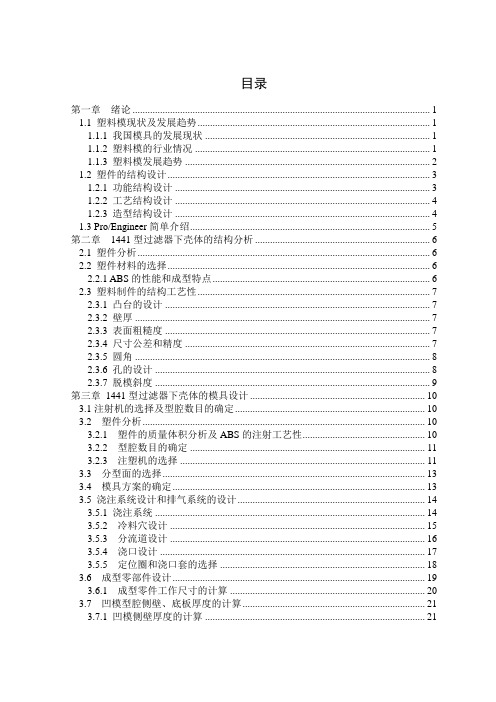

目录第一章绪论 (1)1.1 塑料模现状及发展趋势 (1)1.1.1 我国模具的发展现状 (1)1.1.2 塑料模的行业情况 (1)1.1.3 塑料模发展趋势 (2)1.2 塑件的结构设计 (3)1.2.1 功能结构设计 (3)1.2.2 工艺结构设计 (4)1.2.3 造型结构设计 (4)1.3 Pro/Engineer简单介绍 (5)第二章1441型过滤器下壳体的结构分析 (6)2.1 塑件分析 (6)2.2 塑件材料的选择 (6)2.2.1 ABS的性能和成型特点 (6)2.3 塑料制件的结构工艺性 (7)2.3.1 凸台的设计 (7)2.3.2 壁厚 (7)2.3.3 表面粗糙度 (7)2.3.4 尺寸公差和精度 (7)2.3.5 圆角 (8)2.3.6 孔的设计 (8)2.3.7 脱模斜度 (9)第三章1441型过滤器下壳体的模具设计 (10)3.1注射机的选择及型腔数目的确定 (10)3.2 塑件分析 (10)3.2.1 塑件的质量体积分析及ABS的注射工艺性 (10)3.2.2 型腔数目的确定 (11)3.2.3 注塑机的选择 (11)3.3 分型面的选择 (13)3.4 模具方案的确定 (13)3.5 浇注系统设计和排气系统的设计 (14)3.5.1 浇注系统 (14)3.5.2 冷料穴设计 (15)3.5.3 分流道设计 (16)3.5.4 浇口设计 (17)3.5.5 定位圈和浇口套的选择 (18)3.6 成型零部件设计 (19)3.6.1 成型零件工作尺寸的计算 (20)3.7 凹模型腔侧壁、底板厚度的计算 (21)3.7.1 凹模侧壁厚度的计算 (21)3.7.2 底板厚度的计算 (22)3.7.3 凸模结构设计 (23)3.8 模架的选取 (24)3.8.1 定位销的选择 (25)3.9 脱模机构的设计 (25)3.9.1 脱模方案的选择 (25)3.9.2 脱模力的计算和推杆数目的选择 (25)3.9.3 推杆的稳定性计算 (26)3.10 复位杆设计 (27)3.11 垫块的选择 (27)3.12 导柱与导套的选择 (27)3.13 推出机构的导向 (29)3.14 侧向分型与抽芯机构的设计 (30)3.14.1 侧向分型与抽芯机构的选定 (30)3.14.2 抽芯距的确定与抽芯力的计算 (30)3.14.3 斜导柱的设计 (31)3.14.4 侧滑块的设计 (32)3.14.5 导滑槽设计 (32)3.14.6 楔紧块设计 (33)3.15 吊环螺钉的设计 (33)3.16 温度调节系统的设计 (33)3.16.1 温度调节系统分析 (33)3.16.2 热平衡计算 (34)3.16.3 冷却面积计算 (35)3.16.4 冷却系统设计 (36)第四章模具调试 (37)4.1 模具调试 (37)4.1.1 注射机的选用 (37)4.1.2 模具的安装 (37)4.1.3 成型工艺条件的拟定 (38)第五章模具的经济技术分析 (39)5.1 影响模具价格的因素 (39)5.2 模具价格的计算 (39)结论 (42)致谢 (43)参考文献 (44)第一章绪论1.1 塑料模现状及发展趋势1.1.1 我国模具的发展现状80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

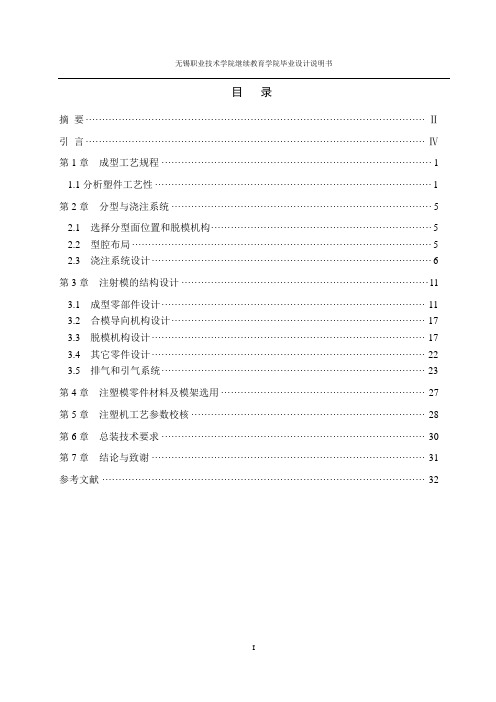

目录摘要 (Ⅱ)引言 (Ⅳ)第1章成型工艺规程 (1)1.1分析塑件工艺性 (1)第2章分型与浇注系统 (5)2.1 选择分型面位置和脱模机构 (5)2.2 型腔布局 (5)2.3 浇注系统设计 (6)第3章注射模的结构设计 (11)3.1 成型零部件设计 (11)3.2 合模导向机构设计 (17)3.3 脱模机构设计 (17)3.4 其它零件设计 (22)3.5 排气和引气系统 (23)第4章注塑模零件材料及模架选用 (27)第5章注塑机工艺参数校核 (28)第6章总装技术要求 (30)第7章结论与致谢 (31)参考文献 (32)摘要塑料模具在当今社会越来越广泛的应用,从电脑、手机、饮料、台灯、水笔、水盆等方面应用极其广泛,可以说从我们的吃穿住行都离不开它。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

塑料注射成形工艺的最大特点是复制,能够复制出所需任意数量的可直接使用或稍作处理即可使用的制品,是一种适宜大批量生产的工艺。

虽然在设备上投入较大,但是可以生产制品的数量非常大,实属一种经济快捷的生产方式,因此得到广泛的应用和快速的发展。

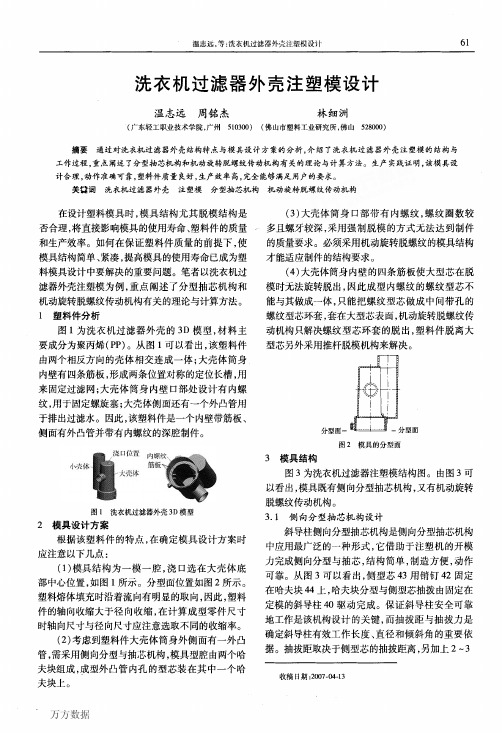

在设计自动螺纹脱模机构的模具过程中, 由于机构限位不易控制等常见问题,很难达到高精度螺纹的产品要求。

本文通过对饮水机过滤盖注塑模具设计中这类问题的分析,针对性地设计了一种采用拖板机构和行程开关辅助的二级螺纹脱模模具结构,利用低速大转矩摆线液压马达驱动齿轮传动使螺纹型芯旋转,塑件自动脱出。

该模具结构简单,控制稳定,工作可靠。

Plastic mould in today's society more and more wide application, from the computer, mobile phone, beverage, desk lamp, liquid pen, birdbath is widely used, etc, it can be said that from our food and clothing lives can not get away from it all. Injection molding is forming hot plastic pieces of main methods, so wide applications. The plastic injection molding is ingredients in a nitrogen-treated barrel with heat of melting, make it become the high viscosity fluid, with piston or screw as pressure tool, melt through the nozzle with higher injection mould cavity pressure, after cooling, coagulation phase, and then from the mold in decent shape, become plastic products. Plastic injection molding process the biggest characteristic is to copy, can copy the needed any number of can use directly or a little can be used for processing of products, it is a kind of suitable for mass production process. Although in equipment invest more, but the number of production products can be very big, is really a kind of economic efficient production mode, so to get wide application and fast development.In the design of automatic demoulding mechanism mould process, because institutions limit not easy to control the other common problems, it is difficult to achieve high precision thread product requirements. This article through to water machine filtering injection mold design cover in this kind of problem analysis and then try to design a kind of dragging plate institutions and the auxiliary switch the level 2 demoulding die structure, and use of low speed andheavy torque cycloid hydraulic motor drive gear transmission make thread cores rotation, plastic parts to be automatic emerge. The mould structure simple, control stability, work and reliable.关键词:饮水机过滤盖,螺纹脱模,拖板机构,行程开关,二级脱模机构,液压马达引言本次设计的模具属于注射模具范畴。

毕业设计(论文)题目:过滤网塑胶模模具设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

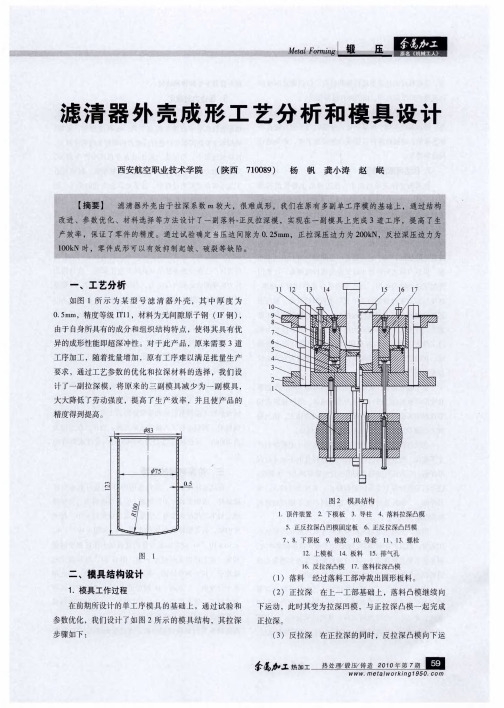

空气滤清器壳冲压工艺及模具设计介绍空气滤清器壳冲压工艺及模具设计的重要性和背景信息。

空气滤清器是机动车辆和工业设备中常用的燃油和空气净化装置。

其内部的滤芯通常由可更换的滤纸组成,用于过滤空气中的杂质和颗粒物,以确保引擎正常运行。

而空气滤清器壳则是保护滤芯的重要组成部分。

为了确保空气滤清器壳能够满足使用要求和使用寿命,冲压工艺和模具设计起着至关重要的作用。

冲压工艺是通过将金属板材进行冲击、裁剪和变形,形成所需形状和尺寸的过程。

而模具设计则是制定相应的冲压模具,以确保冲压工艺的顺利进行。

冲压工艺的优劣直接影响空气滤清器壳的质量和性能。

良好的冲压工艺可以使壳体表面光滑,尺寸准确,保证密封性能和承载能力。

而模具设计的合理性也能够提高冲压工艺的稳定性和效率,减少浪费和成本。

因此,深入研究和了解空气滤清器壳冲压工艺及模具设计的重要性非常必要。

只有通过科学合理的工艺和设计,才能生产出质量可靠、性能优越的空气滤清器壳,确保车辆和设备的正常运行。

本文详细描述了空气滤清器壳的冲压工艺。

该工艺主要包括以下步骤:原材料准备:选择适当的冷轧钢板作为原材料,并按照特定尺寸进行切割和清洗。

下料工艺:将切割好的冷轧钢板放入冲床,利用冲床的下料模具将钢板进行下料,得到空气滤清器壳的基本形状。

压制工艺:将下料后的钢板放入冲床上的压制模具中,利用冲床的压制力将钢板压制成所需的形状和尺寸。

弯曲工艺:使用弯曲模具对压制好的钢板进行弯曲,以适应空气滤清器壳的设计要求。

镶嵌工艺:根据需要,在壳体的适当位置上进行镶嵌工艺,以安装滤清器和连接零件。

表面处理:对冲压好的空气滤清器壳进行表面处理,如喷涂、镀锌等,以提高其耐腐蚀性和美观度。

该工艺的参数和设备要求如下:冲床:具备足够的压力和行程,能够满足冲压过程中的要求。

切割设备:能够精确切割冷轧钢板,并保证切割尺寸的精度和平整度。

压制模具:根据空气滤清器壳的设计图纸,设计制造具有适当几何形状和尺寸的压制模具。

空气净化器壳体注塑模的CAD/CAE一、引言车用空气净化器壳体为典型的薄壁复杂零件,其注塑过程受多方面条件影响,对注塑模进行必要的仿真分析对模具结构设计和主要工艺参数的选取都有着重要的指导意义。

本文通过对某车用空气净化器壳体(以下简称净化器壳体)模具注塑情况进行的注塑过程流动仿真分析,优化得出了合理的浇注系统,设计改进了模具的具体结构,并建立了符合企业标准的模具零件库,为今后进行类似模具的设计制造提供了条件。

二、计算分析过程1. 计算模型的建立图1为净化器壳体的三维实体模型。

由实体模型建立注塑件及模具的有限元分析模型如图2所示。

根据分析目的和计算精度要求,将实体简化为由平面壳单元、梁单元和各种特殊单元组合而成,对于模具、冷却水道用一维冷却单元表示,流道用一维流道单元表示。

有限元模型的各种数据:节点数=1896;单元数=3721;冷却流道、冷却水道单元数=55;三角形单元数=3666净化器壳体材料为ABS,材料参数:热传导率=0.168W/(m℃);比热容=1750J/(Kg℃);熔体密度=1.103×103Kg/m32. 浇口位置的计算确定现有模具结构形式及参数由传统经验设计所定,浇口居中。

根据要求,分别取浇口居左(靠近大端,偏离中心线15mm)、浇口居右(靠近小端,偏离中心线20mm)和浇口居中三种情况进行计算比较,以期得到浇口位置与注塑件压力场、温度场及充填情况的关系,进而实现浇口位置的优化选取。

计算表明,浇口居左时,熔体先进入中间区域,越过整个网栅后填充满壳体小端,大端部分最后并未充满,填充体积为94.42%。

通过对填充过程中的填充体积、注塑压力变化值的分析可得出注塑模未充满的原因为:在充填过程接近结束时出现了注塑压力的突变。

对于该注塑件来说,将其展开成平面图时,左右两部分相对于壳体中心线对称。

现在浇口向大端偏移,则填充时大端先充满,参见图3中左下图,此时大端部分已填充了一半,也可参考图4中右下图黄色时间段的分布。

目录第一章绪论 (1)1.1 塑料模现状及发展趋势 (1)1.1.1 我国模具的发展现状 (1)1.1.2 塑料模的行业情况 (1)1.1.3 塑料模发展趋势 (2)1.2 塑件的结构设计 (3)1.2.1 功能结构设计 (3)1.2.2 工艺结构设计 (4)1.2.3 造型结构设计 (4)1.3 Pro/Engineer简单介绍 (5)第二章1441型过滤器下壳体的结构分析 (6)2.1 塑件分析 (6)2.2 塑件材料的选择 (6)2.2.1 ABS的性能和成型特点 (6)2.3 塑料制件的结构工艺性 (7)2.3.1 凸台的设计 (7)2.3.2 壁厚 (7)2.3.3 表面粗糙度 (7)2.3.4 尺寸公差和精度 (7)2.3.5 圆角 (8)2.3.6 孔的设计 (8)2.3.7 脱模斜度 (9)第三章1441型过滤器下壳体的模具设计 (10)3.1注射机的选择及型腔数目的确定 (10)3.2 塑件分析 (10)3.2.1 塑件的质量体积分析及ABS的注射工艺性 (10)3.2.2 型腔数目的确定 (11)3.2.3 注塑机的选择 (11)3.3 分型面的选择 (13)3.4 模具方案的确定 (13)3.5 浇注系统设计和排气系统的设计 (14)3.5.1 浇注系统 (14)3.5.2 冷料穴设计 (15)3.5.3 分流道设计 (16)3.5.4 浇口设计 (17)3.5.5 定位圈和浇口套的选择 (18)3.6 成型零部件设计 (19)3.6.1 成型零件工作尺寸的计算 (20)3.7 凹模型腔侧壁、底板厚度的计算 (21)3.7.1 凹模侧壁厚度的计算 (21)3.7.2 底板厚度的计算 (22)3.7.3 凸模结构设计 (23)3.8 模架的选取 (24)3.8.1 定位销的选择 (25)3.9 脱模机构的设计 (25)3.9.1 脱模方案的选择 (25)3.9.2 脱模力的计算和推杆数目的选择 (25)3.9.3 推杆的稳定性计算 (26)3.10 复位杆设计 (27)3.11 垫块的选择 (27)3.12 导柱与导套的选择 (27)3.13 推出机构的导向 (29)3.14 侧向分型与抽芯机构的设计 (30)3.14.1 侧向分型与抽芯机构的选定 (30)3.14.2 抽芯距的确定与抽芯力的计算 (30)3.14.3 斜导柱的设计 (31)3.14.4 侧滑块的设计 (32)3.14.5 导滑槽设计 (32)3.14.6 楔紧块设计 (33)3.15 吊环螺钉的设计 (33)3.16 温度调节系统的设计 (33)3.16.1 温度调节系统分析 (33)3.16.2 热平衡计算 (34)3.16.3 冷却面积计算 (35)3.16.4 冷却系统设计 (36)第四章模具调试 (37)4.1 模具调试 (37)4.1.1 注射机的选用 (37)4.1.2 模具的安装 (37)4.1.3 成型工艺条件的拟定 (38)第五章模具的经济技术分析 (39)5.1 影响模具价格的因素 (39)5.2 模具价格的计算 (39)结论 (42)致谢 (43)参考文献 (44)第一章绪论1.1 塑料模现状及发展趋势1.1.1 我国模具的发展现状80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

在未来的模具市场中,塑料模在模具总量中的比例还将逐步提高。

我国塑料模的发展极其迅速,30年已走过国外90年的历程,现已具相当规模。

塑料模的设计技术、制造技术、CAD技术、CAPP(Computer Aided Programed Procedure/Process Planning)技术已有相应的涉猎和开发应用,我国在塑料模设计技术和塑料模制造技术上与发达国家的地区的差距参见表1-1和表1-2。

专用模具钢品种少、规格不全,质量不稳定,且供应渠道不畅。

塑料模以45钢为主要材料的状况,短时间内难以改变。

1.1.2塑料模的行业情况我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5kg大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具;精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。

如天津津荣天和机电有限公司和烟台北极星I.K模具有限公司制造的多腔VCD和DVD齿轮模具,所生产的这类齿轮塑件的尺寸精度、同轴度、跳动等要求都达到了国外同类产品的水平,而且还采用最新的齿轮设计软件,纠正了由于成型收缩造成的齿形误差,达到了标准渐开线齿形要求。

还能生产厚度仅为0.08mm的一模两腔的航空杯模具和难度较高的塑料门窗挤出模等等。

注塑模型腔制造精度可达0.02~0.05mm,表面粗糙度Ra0.2μm,模具质量、寿命明显提高了,非淬火钢模寿命可达10~30万次,淬火钢模达50~1000万次,交货期较以前缩短,但和国外相比仍有较大差距。

成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新设计方面也取得较大进展。

气体辅助注射成型技术的使用更趋成熟,如青岛海信模具有限公司、天津通信广播公司模具厂等厂家成功地在29~34英寸电视机外壳以及一些厚壁零件的模具上运用气辅技术,一些厂家还使用了C-MOLD气辅软件,取得较好的效果。

如上海新普雷斯等公司就能为用户提供气辅成型设备及技术。

热流道模具开始推广,有的厂采用率达20%以上,一般采用内热式或外热式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道模具。

但总体上热流道的采用率达不到10%,与国外的50~80%相比,差距较大。

在制造技术方面,CAD/CAM/CAE技术的应用水平上了一个新台阶,以生产家用电器的企业为代表,陆续引进了相当数量的CAD/CAM系统,如美国EDS的UGⅡ、美国Parametric Technology公司的Pro/Emgineer、美国CV公司的CADS5、英国Deltacam公司的DOCT5、日本HZS公司的CRADE、以色列公司的Cimatron、美国AC-Tech公司的C-Mold及澳大利亚Moldflow公司的MPA塑模分析软件等等。

这些系统和软件的引进,虽花费了大量资金,但在我国模具行业中,实现了CAD/CAM的集成, 并能支持CAE 技术对成型过程,如充模和冷却等进行计算机模拟,取得了一定的技术经济效益,促进和推动了我国模具CAD/CAM技术的发展。

近年来,我国自主开发的塑料模CAD/CAM 系统有了很大发展,主要有北航华正软件工程研究所开发的CAXA系统、华中理工大学开发的注塑模HSC5.0系统及CAE软件等,这些软件具有适应国内模具的具体情况、能在微机上应用且价格较低等特点,为进一步普及模具CAD/CAM技术创造了良好条件。

近年来,国内已较广泛地采用一些新的塑料模具钢,如:P20、3Cr2Mo、PMS、SMⅠ、SMⅡ等,对模具的质量和使用寿命有着直接的重大的影响,但总体使用量仍较少。

塑料模标准模架、标准推杆和弹簧等越来越广泛地得到应用,并且出现了一些国产的商品化的热流道系统元件。

但目前我国模具标准化程度和商品化程度一般在30%以下,和国外先进工业国家已达到70%-80%相比,仍有很大差距。

1.1.3 塑料模发展趋势在信息化带动工业化发展的今天,我们既要看到成绩,又要重视落后,要抓住机遇,采取措施,在经济全球化趋向日渐加速的情况下,尽快提高塑料模具的水平,融入到国际市场中去,以促进中国模具行业的快速发展,有两方面应予以重视:一是政府相关政策对促进模具工业的发展起着非常重要的作用。

从国际上看,各国模具工业在发展初期都得到了政府的大力扶持。

就中国实际情况看,应降低国内不能生产的进口精密模具生产设备的关税、执行好国家对部分专业模具厂的优惠政策等,通过政策引导作用可加快行业的发展和进步。

二是随着市场的发展,塑料新材料及多样化成型方式今后必然会不断发展,因此对模具的要求也越来越高。

为了满足市场需要,未来的塑料模具无论是品种、结构、性能还是加工都必将有较快发展,而且这种发展必须跟上时代步伐。

展望未来,下列几方面发展趋势预计会在行业中得到较快应用和推广。

(1)超大型、超精密、长寿命、高效模具将得到发展。

(2)多种材质、多种颜色、多层多腔、多种成型方法一体化的模具将得到发展。

(3)为各种快速经济模具,特别是与快速成型技术相结合的RP/RT技术将得到快速发展。

(4)模具设计、加工及各种管理将向数字化、信息化方向及网络化方向发展。

(5)更高速、更高精度、更加智慧化的各种模具加工设备将进一步得到发展和推广应用。

(6)更高性能及满足特殊用途的模具新材料将会不断发展,随之将产生一些特殊的和更为先进的加工方法。

(7)各种模具型腔表面处理技术,如涂覆、修补、研磨和抛光等新工艺也会不断得到发展。

(8)逆向工程、并行工程、复合加工乃至虚拟技术将进一步得到发展。

(9)热流道技术将会迅速发展,气辅和其它注射成型工艺及模具也会有所发展。

(10)模具标准化程度将不断提高。

(11)在可持续发展和绿色产品被日益重视的今天,“绿色模具”的概念已逐渐被提到议事日程上来。

即,今后的模具,从结构设计、原材料选用、制造工艺及模具修复和报废,以及模具的回收利用等方面,都将越来越考虑其节约资源、重复使用、利于环保,以及可持续发展这一趋向。

“十一五”期间,在科学发展观指导下,国内模具企业将进一步深化改革,下功夫搞好科技进步与创新,坚持走新型工业化道路,将速度效益型的增长模式逐步转变到质量和水平效益型的轨道上来,模具工业必将得到又好又快的发展。

1.2 塑件的结构设计1.2.1功能结构设计功能设计是要求塑件应具有满足使用目的的之功能,并达到一定的技术性指标。

例如,结构件是用来构造某一整机的;传动件是用来传递运动的;光学件事用于成像等。

这些功能的考虑要与物质条件和使用环境结合起来。

物质条件包括塑件的几何形状和结构、材质、成型方法和设备等。

使用环境指使用状态下客观现场的情况,如力、热、化学物质等的影响。

通常,塑件性能指标有以下三方面要求。

(1)承受外力要求它包括静态、动态、冲击载荷、震动、摩擦、磨损、剪切、弯曲等状态下的强度要求。

(2)对工作环境的要求这是由于塑料的热性能较差,塑件的工作温度不能过高,脆化温度,热变形温度,分解温度等都要认真掌握(分解温度为塑件成型时的极限温度)。