GB1497794热轧钢板表面质量的一般要求

- 格式:doc

- 大小:232.00 KB

- 文档页数:5

热轧棒材盘条表面质量等级交货技术条件国家质量监督检验检疫总局发布××××-××-××实施××××-××-××发布热轧棒材和盘条表面质量等级交货技术条件Surface quality classes for hot-rolledbars and rodstechnical delivery conditions(EN 10221:1995,MOD)GB/T ××××—××××中华人民共和国国家标准ICS 77.140.60H 44嫁――前言本标准修改采用EN 10221:1995《热轧棒材和线材的表面质量等级交货技术条件》。

本标准与EN 10221:1995的主要技术性差异有:本标准附录A为资料性附录。

本标准由中国钢铁工业协会提出。

本标准由全国钢标准化技术委员会归口。

本标准主要起草单位:首钢总公司、冶金工业信息标准研究院。

本标准主要起草人:、。

本标准首次发布。

热轧棒材和盘条表面质量等级交货技术条件1 范围本标准规定了热轧圆钢和盘条表面质量的定义、要求、试验、修整等内容。

本标准适用于公称直径5mm~150mm的热轧圆钢和盘条的表面质量等级。

经供需双方协商,本标准也可用于方钢、六角钢和八角钢。

本标准适用于工程用钢,经供需双方协商,也可用于结构钢或工具钢。

本标准不包括对脱碳层深度的要求。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 239.1-××××金属材料线材第1部分:单向扭转试验(GB/T 239.1-××××,ISO 7800:2003,MOD)GB/T 15574-1995 钢产品分类(GB/T 15574-1995,eqv ISO 6929:1987)3 术语和定义下列术语和定义适用于本标准。

热轧钢板内控质量技术要求一、管理目的为提升产品实物质量,满足用户需求,确保不合格品得到有效的识别和控制,规范热轧钢板的检验、试验、判定、放行等环节控制,特制订热轧钢板内控质量技术要求。

二、适用范围本内控标准适用于公司热轧钢板的生产检验与内控质量判定。

三、引用标准国家标准GB/T 700-2006《碳素结构钢》、GB/T 711-2008《优质碳素结构钢热轧钢板和钢带》、GB/T 1591-2008《低合金高强度结构钢》、GB/T 3274-2007《碳素结构钢和低合金结构钢热轧厚钢板和钢带》、GB 712-2011《船舶及海洋工程用结构钢》、《CCS材料与焊接规范2012》等。

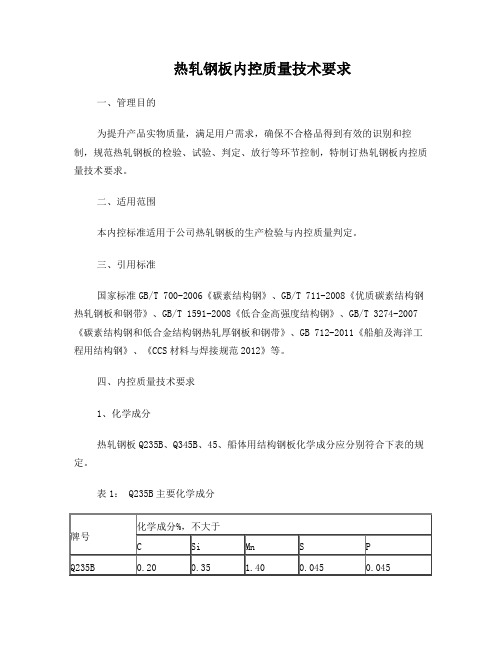

四、内控质量技术要求1、化学成分热轧钢板Q235B、Q345B、45、船体用结构钢板化学成分应分别符合下表的规定。

表1: Q235B主要化学成分注:钢中残余元素铬、镍、铜含量应各不大于0.30%。

表2: Q345B主要化学成分注:钢中残余元素铬、铜、镍含量应各不大于0.30%,铌含量应不大于0.07%,钒含量应不大于0.15%,钛含量应不大于0.20%,钼含量应不大于0.10%,氮含量应不大于0.012%。

表3:45钢主要化学成分注:钢中残余元素铬含量应不大于0.20%,镍含量应不大于0.30%,铜含量应不大于0.25%。

表4:船舶及海洋工程用钢板主要化学成分要求注:①所有等级的钢均应符合:C%+1/6Mn%≤0.40%。

②钢中残余铜含量应不大于0.35%,铬、镍的残余含量各应不大于0.30%。

2、外形、尺寸技术要求2.1热轧钢板尺寸及允许偏差应符合下表的规定。

表5:钢板的厚度允许偏差(N类)单位:mm表6:切边钢板的宽度允许偏差单位:mm注:不切边钢板宽度允许偏差由供需双方协商严格执行CCS49号通函船舶及海洋工程用钢板至少选两条线进行厚度测量,每条线至少选3个测量点,按规定的测量方法计算钢板的平均厚度,测量的平均厚度不得小于钢板名义厚度。

热轧钢板尺寸、重量和外形的允许偏差1.定义本标准中的钢板就是以不确定边缘形状和通常成四边形(正方形或矩形)板形供货的轧制扁钢材。

其边缘形状分为未加工的,机械切割或气割的。

钢板由在四瓶式轧机上轧成的轧制板剪切而得或由在连轧机上轧成的带钢剪切而成。

2.适用范围本标准适用于钢种轧制的公称厚度为3~150毫米和公称宽度2600亳米的热轧钢板。

将本标准应用到公称宽度V600毫米的钢板和应用到用其它钢种制成的钢板必须进行特别商定。

3.材料符合本标准的热轧钢板可用各种屈服点规定W700N∕mm2的非合金钢和合金钢制成。

所需钢种应在标记中注明4.允许的尺寸、重量和外形偏差4.1厚度4在常用的额定厚度允许最大偏差以及限定的额定厚度允许最小偏差的情况下的厚度允许偏差最大列在表1内。

4.2假设质量标准中无其它规定,那么表1内额定厚度允许偏差也适用于具有允许的外表不完整的部位以及去除外表缺陷后的局部磨削部位。

4其它的厚度偏差情况(例如无额定尺寸允许偏差或与额定值对称分配的允许偏差)必须在订购时作特别商定。

但是表1中给定厚度间距的允许偏差也适用于这种情况,如表1所示(例如,额定厚度20亳米时为毫米)。

4同一块钢板最大和最小厚度之间的允许差值也列在表1内,这些厚度允许差值并不适用于第节内所述的钢板部位。

4第节适用于厚度检验。

4.3宽度4带切边的钢板的额定宽度允许超出值可由表2查得(请参阅第节)低于额定宽度是不允许的。

4如果是带原始轧制边的钢板,那么宽度允许偏差应在订购时进行商定。

4.4长度额定长度允许超出值列于表3内(请参阅第节)。

低于额定长度是不允许的。

4.5重量4.假设在钢质量标准内未规定其它值,那么计算理论重量应采用比重∕dn√.4与一批钢板重量有关的理论重量允许超出值列在表4内。

一批钢板中钢种和额定尺寸必须相同。

4如商定其它的厚度公差情况(请参阅节),那么也应商定理论重量允许超出值。

4.5纵向边平直度和垂直度表2带切边钢板的额定宽度允许超出值1包括4000表3额定长度允许超出值4所提供的每块钢板中都必须有一个具有订购宽度和长度额定尺寸的矩形。

GB 1499.2-2007钢筋混凝土用钢第二部分:热轧带肋钢筋前言GB1499分为三个部分:---第1部分:热轧光圆钢筋---第2部分:热轧带肋钢筋---第3部分:钢筋焊接网。

本部分为GB1499的第2部分,对应国际标准ISO6935-2:1991《钢筋混凝土用钢第2部分:带肋钢筋》,与ISO 6935-2:1991的一致性程度为非等效,本部分同时参考了国际标准的修订稿“ISO/DIS 6935-2(2005)”。

本部分代替GB1499-1998《钢筋混凝土用热轧带肋钢筋》。

本部分与GB1499-1998相比,主要变化如下:---适用范围增加细晶粒热轧钢筋;---增加细晶粒热轧钢筋HRBF335、HRBF400、HRBF500三个牌号;---增加3.1普通热轧钢筋、3.2细晶粒热轧钢筋、3.11特征值三条定义;---增加第5章订货内容;---增加7.5疲劳性能、7.6焊接性能、7.7晶粒度三项技术要求;---对“表面质量”、“重量偏差的测量”等条款作修改;---修改钢筋牌号标志:HRB335、HRB400、HRB500分别以3、4、5表示,HRBF335、HRBF400、HRBF500分别以C3、C4、C5表示;---取消原附录B“热轧带肋钢筋参考成分”;---增加现附录B“特征值检验规则”;---增加附录C“钢筋相对肋面积的计算公式”。

本标准为条文强制性标准,其中6.4.1条、7.3.5条、7.4.2条、7.5条、表3的尺寸a、b 和附录C为非强制条款,其余均为强制条款。

本部分附录A、附录B为规范性附录。

附录C为资料性附录。

本部分由中国钢铁工业协会提出。

本部分由全国标准化技术委员会归口。

本部分起草单位:中冶集团建筑研究总院、首钢总公司、莱芜钢铁集团有限公司、冶金工业信息标准研究院、湖南华菱涟源钢铁有限公司、济南钢铁股份有限公司、昆明钢铁股份有限公司。

本部分参加起草单位:宝钢集团一钢有限公司、邢台钢铁有限责任公司。

1、板坯尺寸要求板坯采用100%的连铸坯板坯厚度:210、230mm板坯宽度:950~1650mm板坯长度:长尺:9000~11000mm短尺:4500~5300mm最大坯重:厚度公差:±5mm宽度公差:±10mm长度公差:±30mm镰刀弯:长尺:≤50mm 短尺:≤25mm上下弯:长尺:≤50mm 短尺:≤25mm板坯表面不允许有裂纹、角裂、拉裂和结疤板坯端面不允许有肉眼可见的内裂板坯表面允许有深度不大于3mm的气孔、划痕、凹坑,以及深度不大于2mm的水纹2、产品的质量要求产品的尺寸、外形质量应符合GB709-88的规定①厚度偏差如表1-6所示②宽度偏差带宽≤1000mm+20mm带宽>1000mm +30mm③带钢的镰刀弯每米不大于3mm④塔形高度产品厚度<2.5mm 产品厚度≥2.5mm带宽≤1000mm60 5060带宽>1000mm 80 7080塔形的高宽比≤时适用表面质量要求产品表面质量的保证条件一般参照碳素钢和低合金钢的GB912—89适用于厚度≤4.0mm的产品与GB3274—88适用于厚度>4.0mm的产品的现行国标;1GB/912—89①钢板表面不允许有裂纹、结疤、折迭、气泡和夹杂,钢板不得有分层;②钢板和钢带的表面允许有深度和高度不大于厚度公差之半的折印、麻点、划伤、小拉痕、压痕以及氧化铁皮脱落所造成的表面粗糙等局部缺陷;对表面的薄层氧化铁皮,轻微铁锈和残余涂料、污迹等不影响表面检查的局部缺陷允许存在;③钢板和钢带表面的局部缺陷,允许用修磨方法清除,但清除深度不得大于钢板和钢带厚度公差之半;④钢带允许带缺陷交货,但缺陷部分,不得超过每卷总长度的8%;表1-6产品厚度精度注:带钢两端不考核的总长度<90/公称厚度,且最大不超过20m2GB/3274—88①钢板表面不得有气泡、结疤、拉裂、裂纹、折迭、夹杂和压入氧化铁皮,钢板不得有分层;②钢板表面允许有不妨碍检查表面缺陷的薄层氧化铁皮,铁锈,由于压入氧化铁皮脱落所引起的不显着的粗糙、划痕,轧辊造成的网纹及其它局部缺陷,但凸凹度不得超过钢板厚度公差之半,对低合金钢板和钢带并应保证不超过钢板允许的最小厚度;③钢板表面的缺陷,不允许焊补和堵塞,应用凿子或砂轮清理,清理处应平缓无棱角,清理深度不得超过钢板厚度负偏差范围,对低合金钢板并应保证不超过钢板的允许最小厚度;④成卷钢带允许带缺陷交货,但表面缺陷质量不正常部分,不得超过每卷钢带总长度的10%;⑤切边钢板和钢带的边缘,不得有锯齿形凸凹,但允许有深度不大于2mm,长度不大于25mm 的个别裂纹;不切边钢板和钢带,因轧制而产生的边裂及其它缺陷,其横向深度不得超过钢板和钢带宽度偏差之半,并且不得使钢板小于公称宽度;产品质量中的理化指标应根据不同的钢号、用途分别符合其相应交货标准的规定;①按现行国标生产的钢号与其对应的产品标准表1-7现行国标生产的钢号与其对应的产品标准②按日本标准生产的钢号与其对应的产品标准表1-8日本标准生产的钢号与其对应的产品标准③按德国标准生产的钢号与其对应的产品标准表1-9德国标准生产的钢号与其对应的产品标准④按美国材料实验室标准生产的钢号与其对应的产品标准表1-10美国材料实验室标准生产的钢号与其对应的产品标⑤按英国欧洲标准生产的钢号与其对应的产品标准表1-11英国欧洲标准生产的钢号与其对应的产品标准。

ybt44272014热轧型钢表面质量一般要求1.引言本文将详细介绍y bt44272014标准中对热轧型钢表面质量的一般要求。

准确的表面质量要求对于热轧型钢的使用具有重要意义。

本文将解释各种术语的定义,并列出各项要求。

2.术语定义-热轧型钢:指在高温下由钢坯经过一系列轧制工序而制成的钢材。

-表面缺陷:指热轧型钢表面上可见的不规则、异常或瑕疵。

-毛刺:指热轧型钢边缘或表面突起的细小金属片。

-钳边:指热轧型钢表面边缘存在的压痕。

3.表面质量要求热轧型钢的表面质量要求可以分为以下几个方面:3.1表面缺陷热轧型钢的表面不应有以下缺陷:-龟纹:指热轧型钢表面呈现出类似龟壳状的皮纹。

-剥皮:指热轧型钢表面的一层或多层涂层脱落。

-钢水斑:指热轧型钢表面的不均匀氧化斑点。

-锈渍:指热轧型钢表面的锈蚀。

3.2毛刺要求热轧型钢的边缘不应有毛刺。

毛刺会对钢材使用造成不便,因此对其要求相对严格。

3.3钳边要求热轧型钢的边缘应有一定程度的钳边,但不应超过标准所规定的限度。

过大或过小的钳边都会影响热轧型钢的使用。

4.检测方法为了确保热轧型钢的表面质量符合要求,需要进行相应的检测。

4.1视觉检测通过肉眼观察热轧型钢表面,检测是否存在表面缺陷、毛刺和钳边。

4.2器械检测通过专用仪器,如金属显微镜等,对热轧型钢进行放大观察,以便更准确地检测表面缺陷。

5.结论本文详细介绍了y bt44272014热轧型钢表面质量的一般要求。

热轧型钢的表面质量对于使用具有重要意义,任何表面缺陷、毛刺或钳边都会影响钢材的使用寿命和性能。

通过合适的检测方法,可以确保热轧型钢的表面质量符合要求。

专注于表面质量的控制和维护,将有助于提高热轧型钢的整体质量和可靠性。

不锈钢热轧钢板及钢带的表面加工类型及质量要求

1U表面

加工类型:热轧,不热处理、不去氧化皮

表面状态:有轧制氧化皮

用于进一步加工,例如再轧制钢带。

1C表面

加工类型:热轧、热处理、不去氧化皮

表面状态:有轧制氧化皮

用于进一步除氧化皮或机加工部件,或某些耐热用途。

1E表面

加工类型:热轧、热处理、机械除氧化皮

表面状态:无氧化皮

机械除氧化皮的方法(粗磨或喷丸)取决于产品种类,除另有规定外,由生产厂选择。

1D表面

加工类型:热轧、热处理、酸洗

表面状态:无氧化皮

适用于确保良好耐腐蚀性能的大多数钢的标准。

是进一步加工产品常用的精加工。

允许有研磨痕迹。

不锈钢板的材质标准1. 化学成分不锈钢板的化学成分应符合相关国家标准,如GB/T 208782007《不锈钢和耐热钢牌号及化学成分》等。

其中,主要的化学元素包括铁(Fe)、铬(Cr)、镍(Ni)、钼(Mo)、钛(Ti)等,这些元素的含量会直接影响不锈钢板的机械性能、耐腐蚀性和使用寿命等。

2. 机械性能不锈钢板的机械性能应符合相关国家标准,如GB/T 245112009《不锈钢板和耐热钢板和钢带机械性能》。

主要的机械性能指标包括抗拉强度、屈服强度、伸长率等,这些指标会直接影响不锈钢板的使用寿命和加工性能。

3. 表面质量不锈钢板的表面质量应符合相关国家标准,如GB/T 149772008《热轧钢板表面质量等级》。

主要的表面质量指标包括表面粗糙度、表面缺陷等,这些指标会直接影响不锈钢板的外观和使用性能。

4. 尺寸精度不锈钢板的尺寸精度应符合相关国家标准,如GB/T 32802015《不锈钢冷轧钢板和钢带》。

主要的尺寸精度指标包括厚度、宽度、长度等,这些指标会直接影响不锈钢板的加工和使用性能。

5. 耐腐蚀性不锈钢板的耐腐蚀性应符合相关国家标准,如GB/T 43342008《不锈钢耐腐蚀试验方法》。

主要的耐腐蚀性指标包括晶间腐蚀、点蚀、缝隙腐蚀等,这些指标会直接影响不锈钢板的使用寿命和安全性。

6. 使用寿命不锈钢板的使用寿命会受到多种因素的影响,如化学成分、机械性能、表面质量、尺寸精度、耐腐蚀性等。

在正确使用和维护的情况下,不锈钢板的使用寿命可以达到几十年甚至更长。

7. 加工性能不锈钢板的加工性能应符合相关国家标准,如GB/T 32802015《不锈钢冷轧钢板和钢带》。

主要的加工性能指标包括可切削性、可弯曲性、可焊接性等,这些指标会直接影响不锈钢板的加工效率和制造成本。

8. 抗疲劳性不锈钢板的抗疲劳性是指其在交变应力作用下的疲劳强度和疲劳寿命。

抗疲劳性对于一些需要承受重复应力的应用场景非常重要,如桥梁、高层建筑等。

GB 1499.2-2007钢筋混凝土用钢第二部分:热轧带肋钢筋前言GB1499分为三个部分:---第1部分:热轧光圆钢筋---第2部分:热轧带肋钢筋---第3部分:钢筋焊接网。

本部分为GB1499的第2部分,对应国际标准ISO6935-2:1991《钢筋混凝土用钢第2部分:带肋钢筋》,与ISO 6935-2:1991的一致性程度为非等效,本部分同时参考了国际标准的修订稿“ISO/DIS 6935-2(2005)”。

本部分代替 GB1499-1998《钢筋混凝土用热轧带肋钢筋》。

本部分与GB1499-1998相比,主要变化如下:---适用范围增加细晶粒热轧钢筋;---增加细晶粒热轧钢筋HRBF335、HRBF400、HRBF500三个牌号;---增加3.1普通热轧钢筋、3.2细晶粒热轧钢筋、3.11特征值三条定义;---增加第5章订货内容;---增加7.5疲劳性能、7.6焊接性能、7.7晶粒度三项技术要求;---对“表面质量”、“重量偏差的测量”等条款作修改;---修改钢筋牌号标志:HRB335、HRB400、HRB500分别以3、4、5表示,HRBF335、HRBF400、HRBF500分别以C3、C4、C5表示;---取消原附录 B“热轧带肋钢筋参考成分”;---增加现附录 B“特征值检验规则”;---增加附录 C“钢筋相对肋面积的计算公式”。

本标准为条文强制性标准,其中6.4.1条、7.3.5条、7.4.2条、7.5条、表3的尺寸a、b 和附录C为非强制条款,其余均为强制条款。

本部分附录A、附录B为规范性附录。

附录C为资料性附录。

本部分由中国钢铁工业协会提出。

本部分由全国标准化技术委员会归口。

本部分起草单位:中冶集团建筑研究总院、首钢总公司、莱芜钢铁集团有限公司、冶金工业信息标准研究院、湖南华菱涟源钢铁有限公司、济南钢铁股份有限公司、昆明钢铁股份有限公司。

本部分参加起草单位:宝钢集团一钢有限公司、邢台钢铁有限责任公司。

GB1497794热轧钢板表面质量的一般要求

1 主题内容与适用范畴

. 本标准规定了热轧钢板表面缺陷〈以下简称缺陷〉的深度,阻碍面积、限度、修整的要求及钢板厚度的限度。

. 本标准适用于厚度为>4mm~200mm的热轧钢板。

2 定义

本标准中缺陷的定义如附录A所述。

3 缺陷的限度

3.1 缺陷深度和阻碍面积的限度

3.1.1 深度

缺限的深度应从缺陷的邻近清除氧化铁皮后的产品表面进行测量。

3.1.2 阻碍面积

3.1.2.1 关于孤立的点状缺陷,以比缺陷的外接圆大5Omm为半径围绕缺陷画圆来确

假如这种缺陷是靠近板边,以画矩形或方形在板内的实际面积来确定阻碍面积。

3.1.3 缺陷深度和阻碍面积的限度

缺陷按深度及阻碍面积分为A、B、C、D、E五个等级。

3.1.3.l A级缺陷:钢板表面不承诺有气泡、结疤、裂纹、拉裂、折叠、夹杂和压入氧化皮等深的、尖锐的缺陷。

这些缺陷是有害于产品使用的, 不考虑其深度和数量。

A级缺陷均需要修整。

3.1.3.2 B级缺陷:深度不超过表1规定的生产工艺中所不可幸免的缺陷,这是承诺的,且不考虑其数量。

除3.2.2中规定外,B级缺陷不需要修整。

3.1.3.3 C级缺陷:深度超过表1规定但不超过表2规定,且总的阻碍面积不大于检验面积5%的缺陷。

除3.2.2条中规定外,C级缺陷不需要修整。

3.1.3.5 E级缺陷:深度超过表2规定的缺陷。

E级缺陷均需要修整。

3.2 缺陷下面钢板的厚度的限度

对厚度的限度规定适用于钢板两个面上的两个相对的缺陷(或修磨面)之间的剩余厚度。

3.2.1 关于锅炉、压力容器、船体结构用的钢板和在合同中规定的专门用途的钢板,缺陷下面钢板的厚度应不小于相应钢板产品标准中规定的最小承诺厚度。

3.2.2 关于除3.2.1条中规定外的钢板,假如缺陷下面钢板的厚度小于相应钢板产品

标准规定的最小承诺厚度:

阻碍面积的总和超过检验面积的15%的B级缺陷需要修整。

阻碍面积的总和超过检验面积的2%的C级缺陷需要修整。

3.3 钢板以不去除氧化铁皮状态交货时,若表面存在可见的缺陷,则缺陷深度、阻碍面积的限度不得超过第3.1和3.2条中的规定。

用户进行加工后,发觉的由于生产过程造成的超过第3.1和3.2条规定的缺陷,承诺按照第4条的规定对钢板进行修整。

3.4 钢板以去除氧化铁皮状态交货时,若存在缺陷,不得超过第3.1和3.2条规定的限度。

4 缺陷的修整

钢板的修整能够在生产厂或用户进行。

4.1 修磨:所有A、D、E级缺陷,以及超出第3.2条规定限度的B级、C级缺陷,应进行局部修磨或整个表面修磨。

缺陷应完全修磨洁净。

修磨面应光滑地过渡到钢板表面,且宽深比不小于6:1。

4.2 修磨的程度限度

4.2.1 关于锅炉、压力容器、船体结构用的钢板和在合同中规定的专门用途的钢板,修磨后的厚度不应小于钢板产品标准规定的最小承诺厚度。

4.2.2 关于除4.2.1条中规定外的钢板,修磨后的厚度应符合如下规定:

4.2.2.1 关于厚度小于7.5mm的钢板,不得比产品标准规定的最小承诺厚度小0.3mm。

4.2.2.2 关于厚度7.5~<15mm的钢板,不得比产品标准规定的最小承诺厚度小0.4mm。

4.2.2.3 关于厚度大于或等于15mm的钢板,不得比公称厚度小7%,在任何情形下,修磨后的钢板厚度,应不得比公称厚度小3mm。

4.2.3 对在有关产品标准中规定的最小承诺厚度以下的厚度部分的修磨面积:

4.2.3.1 单个修磨面积应不大于0.25m2。

4.2.3.2 钢板一面的全部修磨面积总和,关于一面表面积小于12m2的钢板,应不大于面积的5%。

关于一面表面积不小于12m2的钢板,应不大于面积的2%。

两个修磨面之间的距离应不大于它们的平均宽度。

注:修磨面积是指剩余钢板厚度小于规定的最小承诺厚度部分的面积。

4.2.4 第4.2.2条中的技术要求也适用于钢板两个面上的两个相对修磨面之间的剩余厚度。

4.3 焊补

4.3.1 钢板表面存在缺陷,如不能按第4.2条规定用修磨方法清理的缺陷,经用户或检验部门同意,能够用铲凿修磨后进行焊补。

焊补清理的规定必须参照相应的质量标准,由供需双方协商确定。

4.3.2 关于所用的焊补清理,生产厂应提供附带草图的报告,讲明缺陷的尺寸和部位以及焊补工艺的全部细节,包括焊补消耗材料,使用非破坏性检验和焊后热处理。

附录A

典型缺陷的定义

. (补充件)

A1 轧入氧化铁皮、凹坑

. 轧制表面上的伤痕,其形状深度和显现率各不相同。

. 轧入氧化铁皮是由于热轧和加工往常或加工期间氧化铁皮清除不充分造成的

A2 压痕和轧痕

. 压痕(凹陷)和轧痕(凸起)可按一定距离的间隔分布或无规则地分布在轧件的整个长. 度和宽度上。

. 周期性显现的轧痕是由于轧辊或夹持辊破旧造成的。

压痕是由于轧辊或其他辊子上的粘贴异物造成的。

A3 划伤和沟槽

. 表面上宽度、深度和长度不同的机械损害。

它们差不多上平行或垂直于轧制方向。

可能有轻微的翻卷,而且专门少含有氧化铁皮。

这种损害是由于轧件和设备之间相对运动摩擦造成的。

A4 重皮

不规则和鳞片状的细小的表面缺陷。

重皮沿轧制方向延伸,其程度取决于变形量的大小。

在某些部位它们仍旧与基体金属相连接,表现为细小的结疤颗粒。

. 重皮是由于钢锭表面的冷溅、重皮以及结疤未清理洁净或清理深宽比不够,坯料表面不平,轧制形成。

A5 气泡

. 气泡位于紧结表皮以下,其形状和尺寸不同,而且是热轧时显现出来的。

. 气泡是由于冶炼过程中、浇注过程中脱气不良造成的。

A6 热拉裂

. 表面范畴内可变取向的缺陷。

其长度、宽度和深度可能不同,可能在优先的方向发生或分布在有限的范畴内。

. 热拉裂显现在扁锭、初轧坯和连铸坯的加工过程中,并与钢种、坯料的内应力或不利的成型条件有关。

A7 夹杂

表面上的非金属夹物,其尺寸和形状不同,夹杂沿轧制方向延伸,随机分布,同时其颜色与基体明显不同。

夹杂要紧由于锭坯表面粘有非金属夹杂物,轧制时未脱落。

也可能是冶炼、浇注过程中带入的夹杂物、轧制后暴露出来。

A8 裂纹

在表面范畴分布的缺陷,其长度不同,平行或垂直于轧制方向,且专门少以网状微裂形式显现。

. 裂纹要紧是由于轧件在冷却过程中产生的应力造成的。

A9 结疤和疤痕

.重叠的物质,形状和程度不同的表面重叠部分,不规则地分布在轧件的整个范畴而且仅局部与基体金属相连接。

在结疤中有较多的非金属夹杂物或氧化铁皮。

. 结疤能够是铸锭期间产生的,也能够是轧制过程中材料表面位移或滑动造成的。

. 疤痕要紧是由于半成品上平行轧制方向的缺陷,如火焰切割毛刺,在轧制时重叠造成的。

附加讲明:

本标准由中华人民共和国冶金工业部提出。

本标准由冶金工业部信息标准研究院归口。

本标准由冶金工业部信息标准研究院、鞍山钢铁公司、抚顺钢厂负责起草。

本标准要紧起草人黄东、邓濂献。

本标准水平等级标记

GB/T14977-941。