一重集团工厂标准汇编(正式版)第十二部分铆钉、销、地脚螺栓

- 格式:pdf

- 大小:4.87 MB

- 文档页数:37

通用制造检验规范-中国第一重型机械集团公司中国第一重型机械集团公司通用制造检验规范概述第一部分凡产品图纸其它制造文件或订货要求无特殊要求时均以此规范为必须遵守的最低要求公差原则所有制造方法中的形位公差都适用包容原则就是说所有形位偏差均不得超出给定的一般公差1 适用范围本标准规定了本公司生产产品〈主要包括冶炼轧制重型锻压连铸矿山机械及其它机械〉零部件配套件及外购原材料的一般检验要求2 检验依据a 订货合同和订货技术要求b 符合上述规定的产品图祥设计文件制造工艺与有关技术标准中国第一重型机械集团公司通用制造检验规范产品检验第二部分1 材料检验11 原材料a 原材料入厂验收记录b 原材料质量合格证化学成分与力学性能试验报告c 对牌号不明的原材料经复验确定其牌号且提供检验报告方可使用d 凡采用欧洲标准和技术制造的产品原材料及半成品还必须满足以下的要求按DIN EN 10204-com 须对所有下述提到的半成品原材料进行的检验结果提供书面证明用检验过的半成品制成的零件可以不再单独进行检验但必须确保零件是用检验过的半成品制成的半成品是个物体的总概念它具有一定的形状物体处至少一个尺寸还未确定它们是指经过轧制拉伸锻压或按照其它方法制造的型材棒材条材管材板材钢板和其它类似的产品产品形状表现出在长度上有同样的截面-板厚度≥100mm和屈服点≥250Nmm2的钢板须按照SEL072表1质量等级3进行表面超声波和硬度检验-非合金钢直径∮≥150mm的圆钢边长≥15Omm的方钢心非合金钢其屈服点 1 ≥250Nmm2宽度≥150mm和厚度≥100mm的扁钢必须按照DIN EN 10228-3 类型1质量等级2进行超声波检查和抗拉强度及硬度检查-合金钢直径∮≥80mm的圆钢边长≥80mm的方钢合金钢其屈服点 1 ≥350Nmm2宽度≥80mm和厚度≥80mm扁钢必须通过化学分析并进行抗拉强度及硬度检查注屈服点指最小标准材料厚度-耐热钢如果在订货和图纸上有要求对耐热钢半成品除了进行化学分析外每个炉号和每批热处理件在允许的最高工作温度条件下还要求做高温拉力试验-管子外径≥38mm和壁厚≥5mm的管子必须按照技术供货条件出示检验证明12 外购件机电配套件与涂料a 〉优先选用设计文件推荐的生产厂家产品b 〉凡实施生产许可证产品应查验生产厂生产许可证与产品质量合格证c 〉不得使用未经鉴定与无产品质量合格证的产品13 主机厂自制配套件a 按图样技术文件及有关标准进行出厂试验与验收b 由质量检验部门提供产品检验报告与质量合格证2 检查记录21 产品质量合格证产品质量证明书及产品检验报告的格式由供货厂按有关标准规定执行与国外的合作产品要中英文对照的格式的检验报告22 产品质量检验记录种类a 〉主要零件检验记录包括火焰切割件焊接件铸件锻件切削加工件b 〉零件化学成分力学性能金相组织无损探伤检验报告c 〉原材料配套件密封件涂料产品质量证明书及合格证d 〉装配与试车检验报告23 产品质量检验记录由主机质量检验部门填报与汇总并建立产品质量档案24 根据订货合同的要求产品质量检验记录可作为产品质量合格证的附件提供给用户25 用户参加联合检验的项目应在合同中注明制造厂应将联合检验项目的进度安排提前通知用户3 产品件的标识31 产品件的标识一定要清晰准确检查员在进行产品检验时必须先检查确认产品的标32 凡产品件的各种质量证明文件报告及检查记录上都应有产品标识印记号33 铸件锻件要有相应的炉号和卡号34 生产制造部门负责产品印记号的转移与记录中国第一重型机械集团公司通用制造检验规范火焰切割件第三部分1 应用范围本标准规定了火焰切割件表面质量要求尺寸偏差坡口精度及检测本标准适用于本公司生产产品中对碳钢低合金钢钛及钛合金板材的火焰切割件2 定义本标准采用了下列定义21 垂直度和斜度公差垂直度和斜度公差是指在理论正确角度条件与工件基准面成900 或α通过切割面轮廓最高点和最低点和两条平行直线间的距离垂直度和斜度公差用 U 表示见图 1 图23 火焰切割表面质量指标31 垂直度公差和斜度公差值 U 应不大于表 1 规定表1〉5 〉10 〉20 〉40 〉60 80 〉100 〉130 〉160 〉200 〉250切割厚度δ~10 ~20 ~40 ~60 ~80 ~100 ~130 ~160 ~200 ~250 ~3001级 05 06 08 10 12 14 17 20 24 29 34公差值2级 12 13 16 19 22 25 295 34 40 475 55注当切割厚度δ 300mm时u值则按下面公式计算给出l级 u=04001 δ 2级u 10015δ32 粗糙度Rz 应符合表2 的规定表2切割厚度δ〉6~25 〉25~50 〉50~100 〉100~150 〉150~200 〉200~250 〉250~300mm1级粗糙度 100 100 200 240 280 350 4202级 Rz 160 200 250 300 400 500 600图3-1 垂直度公差图3-2 斜度公差33 长度尺寸偏差应符合表3 的规定表3级别长宽比公称尺寸L 切割厚度δ650 〉50 100〉100 l50〉l5O200〉200250 〉250300315 士05 土1O 士20 25 - -〉3151000 士10 士20 士25 土30 土40〉10002000 士15 土25 士30 土35 土50A ≤41 〉20004000 士20 土30 土40 土45 士60〉40006000 士25 土35 土45 土55 土70〉60008000 土30 土40 土50 土65 土80〉8000 土40 土45 土60 土75 土90315 土15 土25 士30 - -〉3151000 土25 土35 土40 土45 土50〉10002000 士30 土40 士50 土65 土70B 41 〉20004000 土35 土45 土60 土70 土80〉40006000 土40 士50 土65 土75 土90〉60008000 士45 土55 土85 土100〉8000 土50 士6 5 士75 土95 土110注l所用热轧板材的不平度应符合GB709-88 com1的规定板材的厚度大于200mm仍采用20mm规格的不平度2 所用钛及钛合金板材的不平度应符合GBT3621-94 com3当工件长宽比大于41选用A级尺寸偏差时应在图样上或工艺上注明否则视为B级4 火焰切割机切割最小圆直径见附录A 提示的附录中表A2中国第一重型机械集团公司通用制造检验规范铸钢件第四部分1 一般要求11 所有铸钢件铸后均需进行热处理12 对于较大的或加工精度要求较高的铸件如轧机的机架轴承座等件在二次精整或粗加工后需进行退火热处理13 铸钢牌号及其化学成分和力学性能应符合表 4-1 和表4-2 的规定表4-1元素含量钢号残余元素C Si Mn P SNi Cr Cu Mo VZG200~400 ≤020 ≤080ZG230~450 ≤030 ≤050ZG270~500 ≤040 ≤004 ≤004 ≤030 ≤035 ≤030 ≤020 ≤005≤090ZG310~570 ≤05006≤ZG340~640 ≤060注1 各牌号对上限每减少001 %的碳可以增加004 %的锰ZG200-400 的猛最高到100%其余四个牌号猛最高至1202 残余元素总量不超过 10%如需方无要求残余元素可不进行分析3 对本公司设计用 ZG230-450 和 270-500 两种牌号其余为限制使用牌号须经总设计师或总锻造师批准后方可使用表4-2力学性能≥钢号σs 或σ02 σb δ5 ψAkv AKU2 2Nmm Nmm J JZG200~400 200 400 25 40 30 47ZG230~450 230 450 22 32 25 35ZG270~500 270 500 18 25 2227ZG310~570 310 570 15 21 1524ZG340~640 340 640 10 18 1016注1 需方无要求时Akv Aku 供方任选一种2 表中所列的各铸钢号的性能适用于不大于100mm 的铸件当铸件厚度超过100mm 时表中规定的屈服强度σ02 仅供参考3 当需从经过热处理的铸件上切取或从代表铸件的大型试块上取样时性能指标由供需双方商定4 对壁≥100mm 铸件其附铸试块的力学性能允许较表 2 值略有降低降低值σs σ02 σb 为5 %δ5 ψAkv 或Aku 为15%14 铸造合金钢的化学成分和力学性能应符合表4-3 和表4-4 的规定表4-3依据化学成分钢号标准 C Si Mn P s Ni Cr Mo VZG40MEE 035-045 035045 120 150 ≤0035 ≤0035 一一一一ZG20Mn 012-022 060080 100 130 ≤0035 ≤0035 ≤040 一一一JZG35Mn B 030040 060080 110 140 ≤0035 ≤0035 一一一一T64ZG55CrMnMo 050060 025060 120 160 ≤0035 ≤0035 一 060090 020030 Cu≤00352-92ZG35Cr1Mo 030037 030050 050080 ≤0035 ≤0035 一 080 120 020030 一ZG30NiCrMo 025035 030060 070 100 ≤0035 ≤0035 060 100 060090 035050 一ZG40Cr1 035045 020040 050080 ≤0035 ≤0035 一 080 110 一一ZG20CrMo 015025 020060 050080 ≤0030 ≤0030 一 050080 040060 一JZG15CrlMo B ≤020 ≤006 050080 ≤0030 ≤0025 一 100 150 045055 一T72ZG15Cr2Mo1 ≤0l8 ≤006 040070 ≤0030 ≤0030 一 200275 090 1204-93ZG20CrMoV 018025 020060 040070 ≤0030 ≤0030 一 090 120 050070 020030ZG15Cr1MolV 012020 020060 040070 ≤0030 ≤0030 一 120 170 090 120 035040JZG06Cr13Ni4Mo B ≤006 ≤100 ≤100≤0030 ≤0030 350450 115 140 040 100 ≤0030T73ZG06Cr13Ni5Mo 5 ≤006 ≤100 ≤100≤0030 ≤0030 450550 115 140 040 100-94ZG06Cr13Ni6Mo ≤006 ≤100 ≤100≤0030 ≤0030 550650 120 140 040 100表4-4力学性能牌号热处理类型σs Nmm2 σb Nmm2 δ5 ψ AKU HBZG40MEE 正火回火295 640 12 30 一163正火回火295 510 14 30 39 163ZG20Mn调质300 500650 24 一AKU ≥45 150 190正火回火345 570 12 20 24 一ZG35Mn调质415 640 12 25 27 一ZG55CrMnMo 正火回火不规定不规定一一一一正火回火333 588 12 24ZG35Cr1Mo调质510 740880 12 一32 一ZG30NiCrMo 一 590 730 17 35 一一ZG40Cr1 正火回火345 630 18 26 一212ZG20CrMo 正火回火245 460 18 30 24135 180ZG15CrlMo 正火回火275 490 δ420 35 一一ZG15Cr2Mo1 正火回火275 485660 δ420 35 一一ZG20CrMoV 正火回火315 490 15 30 24 140201ZG15Cr1MolV 正火回火345 490 15 30 24 140201ZG06Cr13Ni4Mo 正火回火550 750 15 35 63 221286ZG06Cr13Ni5Mo 正火回火550 750 15 35 63 221286ZG06Cr13Ni6Mo 正火回火550 750 15 35 63 221286ZGMn13-4 水韧处理不规定735 35 147 ≤229注1 HB不作为验收依据供设计参考2 表中所列的各牌号的力学性能适用于壁厚为100mm以下的铸件3 对壁厚大于100mm的铸件的附铸试块的力学性能允许较表4值略有降低降低值σsσb为5δ5ψAkvAku 为15如另有要求由供需双方商定并在图样上注明4 对ZGMn13-4铸件检验水韧处理后的硬度指标每炉抽检件数的10-15但不少于三件其余力学性能仅供参考不做验收依据5 热处理状态仅供参考其体热处理类型由热处理专业人员根据所要求的性能指标图纸技术要求确定2 表面质量21 铸件不得有裂纹缩孔有裂纹缩孔时必须清除确认去干净后补焊修平对铸件有着色磁粉射线等探伤要求时应在图样或订货技术文件中说明22 铸件内外表面不得有粘砂夹砂飞边毛刺结疤氧化皮露在表面未熔合的泥芯撑卡片非加工表面的浇冒口残留量电焊和气割的残渣飞溅熔滴等缺陷如有上述缺陷必须清除干净并修平达到美观要求23 铸件经机械加工至接近要求尺寸时发现有缩孔气孔夹渣砂眼裂纹等缺陷即应修补处理但剩余加工余量应满足修补和修补热处理及其变形所需的最小量一般为机械加工余量值的l324 对于机体机盖类铸件其不重合度不得大于 3mm此类件可机加找齐也可二次精整时由铸钢分厂精整修出25 铸件非加工外表面凹坑超过表4-5 规定值时必须点焊修平表4-5 铸件表面每 100×100mm 范围内允许的凹坑范围铸件重≤2000kg ≥2000kg铸件等级高级∮2mm 以下不计∮2- ∮3mm3 个I 级∮2- ∮4mm深2mm3 个∮2- ∮6mm深3mm3 个II 级∮3- ∮6mm深3mm5 个∮3- ∮7mm深4mm3 个26 铸件非加工表面的皱褶深度不得超出下列范围I 级铸件皱褶深度不超过3mm 且相互最小间距大于100mmII 级铸件皱褶深度不超过4mm 且相互最小间距大于100mm27 铸件表面粗糙度应符合表4-6 的规定表4-6 铸件表面粗糙度铸件重量表面粗糙度参数值kg 高级I 级II 级≤2000kg Ra50 Ra100>2000kg Ra100 Ra8003 补焊当需方无要求时供方可以对铸件缺陷焊补焊补应按JBT50007 的规定执行4 尺寸公差41 公差等级按CT13~CT15公差值见表5公差等级按毛坯铸件最大尺寸选取属于此铸件的所有较小尺寸的公差等级与该铸件最大尺寸的公差等级相同42 公差带应对称于毛坯铸件基本尺寸配置图4-1 公差极限即公差值的一半取正值另一半取负值见图 4-l 有特殊要求时公差带也可以对称配置但应在基本尺寸后单独标注43 错型见图4-2 值应位于表4-7 的公差值之内当需要进一步限制错型值时应在图样上注明最大错型值44 壁厚尺寸公差等级应比该铸件选取的公差等级粗一级则壁厚尺寸公差等级CT14 级图4-245 铸件内外圆角公差的上限应为表4-7 的公差值下限应为零46 斜面公差应沿斜面对称配置见图4-35 加工余量 RMA51 加工余量应符合表4-8 的规定加工余量按最终加工后成品铸件的最大外形尺寸选取属于此铸件的所有较小尺寸的加工余量与最大外形尺寸的加工余量相同表4-7 铸件尺寸公差值铸件尺寸公差值毛坯铸件基本尺寸CT 12 CT 13 CT 14 CT 15CT 16≤10 42 - - - ->10~16 44 - - - ->16~25 46 6 8 10 12>25~40 5 7 9 11 14>40~63 56 8 10 12 16>63~100 6 9 11 13 18>100~160 7 10 12 16 20>160~250 8 11 14 18 22>250~400 9 202512 16>400~630 10 14 18 22 28>630~1000 11 16 20 25 32>1000~1600 13 18 23 29 37>1600~2500 15 21 26 33 42>2500~4000 17 24 30 38 49>4000~6300 20 28 35 44 56>6300~10000 23 32 40 50 64注 1 毛坯铸件基本尺寸是指机械加工前毛坯铸件的尺寸应包括加工余量和起模斜度2 毛坯铸件基本尺寸不大于 16mm 的CT13~CT15 级其公差值均按CT12 级选取毛坯铸件基本尺寸大于16~25mm 的CT13~CT15 级其公差等级提高一级3 带底纹的公差等级为本公司铸件尺寸公差确定之值图4-3表4-8 加工余量加工余量最大外形尺寸一个面顶面加量≤30 4>30~50 5>50~180 6 2 >180~315 7>315~500 8>500~800 103 >800~1250 12>1250~1600 144 >1600~2500 16>2500~3150 18>3150~4000 20 5>4000~6300 25>6300~10000 307>10000 32注加工余量不包括起模斜度52 加工余量是指一个面的加工余量对柱面或两面加工的铸件加工余量按 2 倍考虑53 对有二次加工指粗加工后返回毛坯生产厂进行精整后再返回机械加工分厂者为二次加工要求的铸件其加工余量按表 4-8 值增加 3~5mm 对有调质要求的铸件可根据结构适当增加工工余量53 毛坯铸件尺寸计算示例见表4-9铸钢圆盘见图4-4铸件尺寸公差等级CT14 级按表4-7铸件最大尺寸∮1000mm一个面加工余量12mm 按表4-8表4-9 铸钢圆盘毛坯铸件成品尺寸加工余量尺寸公差最小尺寸最大尺寸1000 2×12 士10 1O14500 -2×12 士9 467 485100 2×12×3 士55 1215 l325注毛坯铸件尺寸未计起模斜度图4-4 铸钢圆盘55 矫正铸件的挠曲或弯曲变形应符合表7 的规定表7 铸件挠曲弯曲率被检查面长度≤200 >200~500 >500~1000>1000~2500 >2500弯曲率 10 08 06 046 试验方法与检验规则6l 化学分析com 钢的化学成分按熔炼炉次逐炉进行检验com 化学分析用试块应在浇注过程中制取化学分析取样方法应按GB222 的规定执行com 化学分析方法应按GB223 的规定执行com 化学分析结果应符合表1 或表3 的规定对两炉以上全浇的铸件以权重法分析结果为准进行验收62 力学性能试验com 力学性能用试块应在浇注过程中单独或本体附铸一般小型铸件用单铸试块大型铸件大型工部生产的铸件用附铸试块单铸试块应符合图 6 的规定当需方无要求时试块类型由供方任选一种当需方要求本体试样时由供需双方协议商定附铸试块的主要尺寸按单铸试块去掉冒口部分附铸试块的位置由铸造工艺文件规定试块数量一般四块或按铸造工艺文件规定com 铸造工艺文件无规定时采用单铸试块优先采用单铸双试块com 拉伸试验按GB228 的规定执行com 冲击试验按GB229 或JBT6397-92 中附录A 的规定执行com 布氏硬度试验按 GB231 的规定执行或按其他硬度试验方法执行并换算成布氏硬度值63 检验规则com 力学性能试验每炉次取l 个拉伸试祥3 个冲击试样拉伸试验结果与3 个冲击试祥试验结果的平均值应符合表 2 或表 4 的规定其中 1 个冲击试样的试验结果可以低于规定值但不应低于规定值的 23当某项力学性能试验结果不符合规定时供方应对该项目进行复试复试拉伸试验结果时取2 个备用的拉伸试样2 个试验结果都应符合表 2 或表4 的规定复试冲击试验结果时取3 个备用的冲击试样进行试验该结果与原结果相加重新计算平均值该平均值应符合表 2 或表4 的规定且每个新的冲击试验结果应符合规定当复试结果不符合规定时应对试块和铸件重新同炉热处理并重新取样试验但未经需方同意重新热处理不应超过2 次回火除外com 当试样由于铸造缺陷而导致力学性能不合格时应取备用试样重新做试验com 当备用试样不足时允许从铸件上取样取样部位由制造单位决定其性能指标由供需双方商定com 所有铸钢件均需按工艺文件要求进行热处理一般为退火或正火回火如有退火或正火电厂回火以外的热处理要求时应在图样或定货技术条件中注明调质件应注明力学性能要求64 表面检验com 铸件表面粗糙度评定方法按GBT6060l 和GBT15056 的规定7 标志与包装com 标志每个铸件应做下列标志或其中的一部分如a 供方厂名b 铸件名称c 铸件熔炼炉次d 生产日期e 需方要求的其它标志当无法在铸件上做出标志时标志可以打印在附于铸件的标签上com 质量证明书经检验合格的铸件都应附有质量证明书证明书包括a 供方厂名b 铸件名称c 图样号或订货合同号d 铸钢牌号和炉号e 化学成分力学性能f 出厂日期等中国第一重型机械集团公司通用制造检验规范锻件第五部分1范围本标准规定了本公司一般用途锻件的技术条件检验规范验方法质量合格证书及标志本标准适用于水压机和锻锤自由锻造的碳素钢和合金结构钢锻件的订货制造与检验凡产品图样技术文件和订货技术条件无特殊要求时均应符合本标准的规定2引用标准GB 1979 GB 6394 GB10561 GB 226 GB 228 GB 4338 GB 229 GB231 GBT 6402ASTMA2753订货要求31 需方应在访货合同产品图样或者技术文件上写明锻件采用的标准锻件组别钢号相应的技术要求和检验项目以及其它附加说明32 需方应提供订货图样当需方有补充要求时应经供需双方协商4 技术要求41 制造工艺com 冶炼如果图样或者技术文件没有特别要求冶炼方法由供货方自行决定com 锻造com1 如果图样或者技术文件没有特别要求供货方可以根据自己的实际情况选择钢绽型号坯料尺寸和锻造方法com2 每个钢绽都应有足够的水口和冒口切除量以保证锻件无缩孔和严重的偏析com3 锻件应在有足够压力的锻压机上采用合理的锻造工艺方法锻造成形保证整个锻件内部充分锻透压实并得到合适的锻后组织com4 用钢键锻造时末经过镦粗者锻件的锻造比一般不小于30经过镦粗的锻件锻造比不小于25法兰部分的锻造比不小于17如果采用先进的锻造方法锻件的锻造比应该符合相应的规定com5 用热加工锻材或者轧材锻造的锻件锻造比一般不小于15法兰的锻造比不小于13com6 锻件的尺寸要留有适当的热处理余量和机械加工余量com7 锻件锻后应该采取合理的冷却方式或者进行锻后预备热处理防止锻件损坏并具有良好的机械加工性能com8 锻件机械性能试料和金相检验试料的准备com81 锻件要按照锻件的级别根据粗加工取样图锻件取样图或者相应的技术文件要求在锻件的冒口或者相当于冒口的部位加高加长或者加大com82 如果因为锻件的尺寸限制或者取样加工困难无法在锻件的本体上留有试料则要在同批的锻件数量基础上锻出性能件也可锻出与锻件相同规格的试料试料或者性能件与锻。

GB中常用标准GB中常用标准螺栓和螺柱六角头螺栓GB/T27-1988六角头铰制孔用螺栓A级GB/T27-1988六角头铰制孔用螺栓B级GB/T31.1-1988六角头螺杆带孔螺栓-A级和B级GB/T31.2-1988A型六角头螺杆带孔螺栓-细杆-B级GB/T31.2-1988B型六角头螺杆带孔螺栓-细杆-B级GB/T5780-2000六角头螺栓C级GB/T5781-2000六角头螺栓-全螺纹-C级GB/T5782-2000六角头螺栓GB/T5783-2000六角头螺栓-全螺纹GB/T5784-1986六角头螺栓-细杆-B级GB/T5785-2000六角头螺栓-细牙GB/T5786-2000型六角头螺栓-细牙-全螺纹其它螺栓GB/T8-1988方头螺栓C级GB/T 10-1988沉头方颈螺栓GB/T 11-1988沉头带榫螺栓GB/T 37-1988T形槽用螺栓GB/T 798-1988活节螺栓GB/T 799-1988地脚螺栓GB/T 800-1988沉头双榫螺栓GB/T 794-1993加强半圆头方颈螺栓A型GB/T 794-1993加强半圆头方颈螺栓B型双头螺柱GB/T897-1988双头螺柱B型GB/T 898-1988双头螺柱B型GB/T 899-1988双头螺柱B型GB/T 900-1988双头螺柱B型GB/T 901-1988等长双头螺柱-B级GB/T 953-1988等长双头螺柱-C级螺母六角螺母1型六角螺母C级(GB41-86)GB56-1988六角厚螺母GB808-1988小六角特扁细牙螺母GB/T6170-2000(1型六角螺母)GB/T6171-2000(1型六角螺母-细牙)GB/T6172.1-2000六角薄螺母GB/T6173-2000六角薄螺母-细牙GB/T6174-2000六角薄螺母-无倒角GB/T6175-2000(2型六角螺母)GB/T6176-2000(2型六角螺母-细牙)六角锁紧螺母GB/T6184-2000(1型全金属六角锁紧螺母)GB/T6185.1-2000(2型全金属六角锁紧螺母)GB/T6185.2-2000(2型全金属六角锁紧螺母-细牙) GB/T6186-2000(2型全金属六角锁紧螺母-9级)六角开槽螺母GB6179-1986(1型六角开槽螺母-C级)GB6180-1986(2型六角开槽螺母-A级和B级)GB6181-1986六角开槽薄螺母-A和B级GB9457-1988(1型六角开槽螺母)GB9458-1988(2型六角开槽螺母-细牙-A级和B级) GB9459-1988六角开槽薄螺母GB6178-1986(1型六角开槽螺母-A和B级)圆螺母GB810-1988小圆螺母GB817-1988带槽圆螺母GB812-1988圆螺母滚花高螺母GB806-1988滚花高螺母GB807-1988滚花薄螺母其它螺母GB923-1988盖形螺母GB39-1988方螺母-C级螺钉十字槽螺钉GB/T818-2000十字槽盘头螺钉H型GB/T818-2000十字槽盘头螺钉Z型GB/T819.1-2000十字槽沉头螺钉第一部分H型GB/T819.1-2000十字槽沉头螺钉第一部分Z型GB/T820-2000十字槽半沉头螺钉H型GB/T820-2000十字槽半沉头螺钉Z型。

QZZ 中国重型汽车集团有限公司企业标准QZZ21050—2006车架用半圆头铆钉供货技术条件2006-发布 2006-实施中国重型汽车集团有限公司发布中国重型汽车集团有限公司企业标准责任签署报批号发布号标准名称:车架用半圆头铆钉供货技术条件标准起草人标准化校对批准审核中国重型汽车集团有限公司QZZ21050—2006前言本标准是关于车架用半圆头钢制铆钉的供货技术条件标准,由于过去我公司对于车架用铆钉一直没有可行的技术标准,使采购和检验工作没有依据,因此制定了本标准。

本标准涉及的主要内容包括铆钉的尺寸、材料、力学性能指标、显微组织、表面防护及交货准备等方面的技术要求等。

本标准仅适用于重汽公司生产的豪泺系列、斯太尔王系列、斯太尔系列、黄河王子系列、豪运系列、豪骏系列、金王子系列等重型汽车车架大梁用钢制铆钉,作为厂家供货和质量检验的依据。

本标准为第一次制订;本标准由中国重型汽车集团有限公司提出;本标准由中国重型汽车集团有限公司技术中心归口;本标准主要起草人:鲁统轮、董伦。

车架用半圆头铆钉供货技术条件1 主题内容与适用范围本标准规定了车架用半圆头钢制铆钉的供货技术条件,主要包括铆钉的尺寸、材料、力学性能指标、显微组织、表面防护及交货准备等方面的技术要求。

本标准适用于重汽公司生产的豪泺系列、斯太尔王系列、斯太尔系列、黄河王子系列、豪运系列、豪骏系列、金王子系列等重型汽车车架大梁用钢制铆钉,作为厂家供货和质量检验的依据。

2 引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

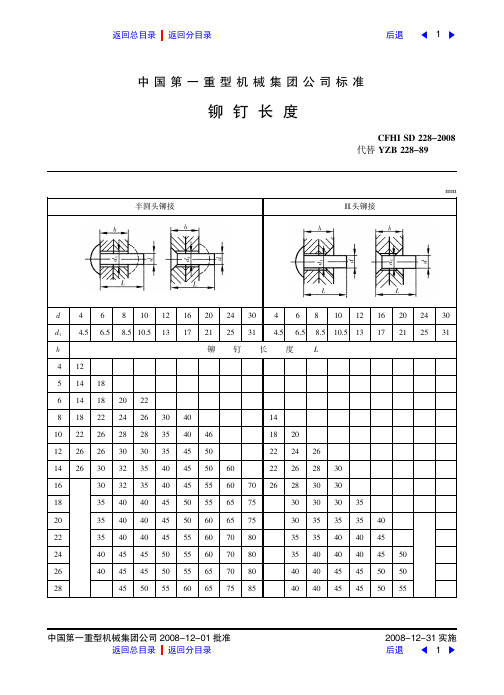

N05169—1979 汽车车架铆钉质量规范供货技术条件Q450(GB/T867-1986)半圆头铆钉JIS G 3507-1:2005 冷镦用碳素钢盘条JIS G 3507-2:2005 冷镦用碳素钢钢丝GB/T 6478 —2001 冷镦和冷挤压用钢Q/320582 SG17-2005 优质碳素钢无扭控冷热轧盘条JB/T 5074 低中碳钢球化体评级GB116 铆钉技术条件QZZ30004 斯达—斯太尔载货汽车镀锌层技术条件GB/T 90 紧固件验收检查、标志与包装3 技术要求3.1 铆钉的尺寸铆钉的有关尺寸按Q450(GB/T867-1986)的规定,见表1。

1 范围本规范适用于泰克新能有限公司所有标准螺钉入厂检验。

2 引用文件供应商提供的技术文件以及客户要求。

3 检验设备螺纹规、卡尺等。

4 抽样方法按GB/T 2828.1-2003,采用一次正常抽样方案抽检,检查水平采用一般检查水平Ⅱ。

A类故障CRI:AQL=?B类故障MAJ:AQL=?C类故障MIN:AQL=?5 检验项目5.1 包装检验5.2 外观检验5.3 结构尺寸检验5.4 性能特性检验6 外观检验方法、标准与区域划分6.1 检验光线:在40W的日光灯下距离产品40~60CM目视。

6.2 视力:以1.2的视力为标准视力;检验时任何一位检验员的视力均可以用于检验,当缺陷判定有争议时以1.2视力为标准;6.3 观测角度:视线与被检测表面呈45°~90°进行正常检验;6.4 外观检验标准:6.4.1 基材不允许出现凹坑、大麻点、压痕等缺陷;6.4.2 表面电镀要求:表面均匀、无镀层粗糙、麻点、气泡、脱落及修饰斑等缺陷。

6.4.3 紧固件表面光泽要求:镀彩锌的应具有偏黄色泽、均匀的镀层;镀镍的应具有银白色、均匀的镍层。

6.4.4 螺钉的螺纹不能被损伤、碰伤。

6.4.5 螺钉表面不能带有毛刺、利角。

6.4.6 互换性的要求:满足同等规格和型号的任意互换要求。

6.5 区域划分:A面:使用者在正常状态下直接可视部分(正面)B面:使用者有时会看见的面(两侧)C面:使用者很少会看到的面(后面)D面:使用者不会看到的面(底面与内部)7 检验方法与要求:7.1 包装检验技术要求:7.1.1 核对采购品名称、型号、规格、数量、生产厂家与BOM一致。

7.1.2 所有文字符号与标识应清晰、准确,外包装无破损、压坏现象。

7.1.3 有其他特殊要求时按照所规定的要求执行。

7.2 结构、尺寸检验技术要求:以设计下发图纸、样品、工程资料等确认产品的结构尺寸一致性,试组装时无异常。

7.3 性能特性要求7.3.1 标准螺钉常规测试应符合产品规格书的技术参数。