气体膜分离

- 格式:ppt

- 大小:802.00 KB

- 文档页数:31

常用的处理废气中VOCs的膜分离工艺采用膜分离技术处理废气中的VOCs,具有流程简单、VOCs 回收率高、能耗低、无二次污染等优点。

近10年来,随着膜材料和膜技术的进一步发展,国外已有许多成功应用的范例。

常用的处理废气中VOCs的膜分离工艺包括:蒸汽渗透(vaporpermeation,VP)、气体膜分离(gas/vapormembraneseparation,GMS/VMP)和膜接触器(membranecontactor)等。

1、VP法80年代末出现的VP工艺是一种气相分离工艺,其分离原理与渗透汽化工艺类似,依靠膜材料对进料组分的选择性来达到分离的目的。

由于没有高温过程和相变的发生,因此VP比渗透汽化更有效、更节能,同时,VOCs不会发生化学结构的变化,便于再利用。

据报道,德国GKSS研究中心开发出了用于回收空气中VOCs的膜。

据报道,当膜的选择性大于10时,用于VOCs的回收具有很好的经济效益,一个膜面积为30m2的组件与冷凝集成系统,VOCs的回收率可达到99%。

VP过程常常与冷凝或压缩过程集成。

从反应器中出来的含VOCs的废气通过冷凝或压缩,回收部分VOCs返回到反应器中,余下的气体进入膜组件回收剩余的VOCs。

VP法回收废气中的VOCs,常用的膜材料是VOCs优先透过的硅橡胶膜。

M.Leemann等采用聚二甲基硅氧烷(PDMS)中空纤维半渗透膜分离空气中VOCs,发现二甲苯、甲苯及丙烯酸等的通量是空气的100倍以上,而涂有硅橡胶皮层的膜,对VOCs的选择性却有所下降。

同时,根据试验结果进行的经济可行性分析,发现在较高VOCs浓度和较低通量下,VP工艺比传统工艺有较大的经济可行性。

2、气体膜分离法膜法气体分离的基本原理是,根据混合气体中各组分在压力推动下透过膜的传质速率不同而达到分离的目的。

目前,气体膜分离技术已经被广泛应用于空气中富氧、浓氮以及天然气的分离等工业中。

近年来,GKSS、日东电工以及MTR公司已经开发出多套用于VOCs回收的气体分离膜。

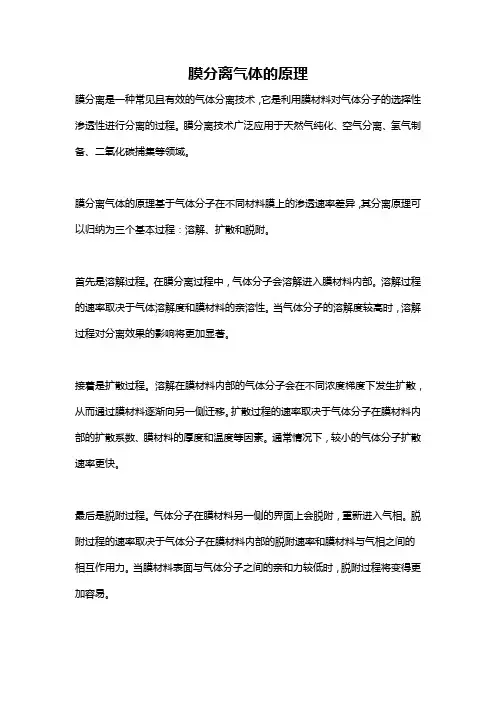

膜分离气体的原理膜分离是一种常见且有效的气体分离技术,它是利用膜材料对气体分子的选择性渗透性进行分离的过程。

膜分离技术广泛应用于天然气纯化、空气分离、氢气制备、二氧化碳捕集等领域。

膜分离气体的原理基于气体分子在不同材料膜上的渗透速率差异,其分离原理可以归纳为三个基本过程:溶解、扩散和脱附。

首先是溶解过程。

在膜分离过程中,气体分子会溶解进入膜材料内部。

溶解过程的速率取决于气体溶解度和膜材料的亲溶性。

当气体分子的溶解度较高时,溶解过程对分离效果的影响将更加显著。

接着是扩散过程。

溶解在膜材料内部的气体分子会在不同浓度梯度下发生扩散,从而通过膜材料逐渐向另一侧迁移。

扩散过程的速率取决于气体分子在膜材料内部的扩散系数、膜材料的厚度和温度等因素。

通常情况下,较小的气体分子扩散速率更快。

最后是脱附过程。

气体分子在膜材料另一侧的界面上会脱附,重新进入气相。

脱附过程的速率取决于气体分子在膜材料内部的脱附速率和膜材料与气相之间的相互作用力。

当膜材料表面与气体分子之间的亲和力较低时,脱附过程将变得更加容易。

膜分离气体的原理可以通过多种不同类型的膜材料实现,如多孔膜、非多孔膜和复合膜等。

多孔膜是由具有一定孔径和孔隙度的材料制成,通过孔隙内气体分子的溶解、扩散和脱附来实现分离。

非多孔膜则是由透明聚合物制成的非孔隙结构,气体分子通过聚合物链的链隙进行扩散。

而复合膜则是由多层材料组成的,通过不同材料层之间的相互作用来实现分离。

膜分离气体的分离效果受多种因素的影响。

首先是膜材料的选择。

不同膜材料对于不同气体的分离效果有所差异,因此在应用中根据具体需要选择适当的膜材料。

其次是操作条件的控制,如温度、压力和流速等。

适当的操作条件可以提高膜分离的效果。

此外,也可以通过采用多级膜分离和膜组件的组合来提高分离效果。

总的来说,膜分离是一种基于膜材料对气体分子的选择性渗透性进行分离的技术。

它的原理涉及到溶解、扩散和脱附三个过程,通过控制这些过程的速率差异实现对气体分子的分离。

气体膜分离技术及其发展应用气体膜分离技术是一种利用气体分子在多孔膜中传递过程的物理和化学效应进行物质分离的技术。

通过气体在膜材料中的传递过程,不同大小、不同形状、不同性质的气体分子被分离出来,实现了气体纯化、浓缩、脱水和回收等目的。

由于其具有高效、节能、环保等优点,在许多领域的应用中得到了广泛关注。

1.气体分离与纯化:气体膜分离技术可以将混合气体中的组分分离出来,实现气体的纯化。

常见的应用包括空气中的氧气和氮气的分离、天然气中的甲烷和乙烷的分离等。

2.气体浓缩:气体膜分离技术可以将稀薄气体中的目标气体浓缩起来。

例如,将大气中的二氧化碳浓缩并用于工业化学反应、碳酸饮料制造等。

3.气体脱水:气体膜分离技术可以通过控制膜材料的选择和操作条件来去除气体中的水分。

这在天然气处理和乙醇生产等领域中具有重要的应用价值。

4.气体回收:气体膜分离技术可以将废气中的有用气体回收利用。

例如,在石油化工行业中,可以通过膜分离技术将废气中的有机溶剂进行回收利用。

1.早期阶段:20世纪50年代至70年代是气体膜分离技术的早期发展阶段。

在这个阶段,主要关注的是膜材料的选择和制备方法,以及对膜分离过程的理论研究。

2.中期阶段:到了20世纪80年代,气体膜分离技术开始逐渐应用于工业实践。

膜的制备方法和分离设备得到了改进,并且开始有了商业化的应用。

3.现代阶段:进入21世纪以后,气体膜分离技术的研究重点逐渐从传统膜材料向新型材料的研发转变。

例如,有机-无机杂化材料、金属有机框架材料等。

4.未来发展:随着能源和环境问题的日益突出,气体膜分离技术在能源和环保领域中的应用前景广阔。

未来发展的重点将在提高气体分离效率、降低成本、减少能耗等方面进行研究。

总之,气体膜分离技术具有广泛的应用前景。

随着新型材料和技术的不断发展,气体膜分离技术将在能源、化工、环保等领域中发挥更加重要的作用,为人类的可持续发展做出贡献。

气体分离的工作原理气体分离是指通过物理或化学方法将混合气体中的不同成分进行分离和提纯的过程。

不同的气体分离方法适用于不同的气体成分和应用场景。

本文将介绍几种常见的气体分离工作原理。

一、膜分离法膜分离法是一种基于气体分子大小差异的分离技术。

通过选择性渗透膜,将混合气体分子按照其大小进行分离。

常见的膜分离方法包括气体渗透膜、纳米孔隙膜和选择性溶剂吸附膜等。

在气体渗透膜中,较小分子将更容易通过膜,从而实现气体的分离。

二、吸附分离法吸附分离法是利用吸附材料对气体成分的选择性吸附特性进行分离。

吸附剂通常是由多孔性材料制成,表面具有高比表面积和可调控的吸附能力。

气体在经过吸附剂时,不同成分的吸附量不同,从而实现气体分离。

吸附分离常用于空气分离、氢气提纯和甲烷脱附等领域。

三、蒸馏分离法蒸馏分离法是一种利用气体成分的沸点差异进行分离的方法。

混合气体通过升温,使不同成分的沸点达到蒸发温度,然后在冷凝器中冷却,分离出不同沸点的气体。

蒸馏分离广泛应用于石油化工和化学工程领域。

四、催化分解法催化分解法利用催化剂对气体分子进行化学反应,将混合气体中的某一成分转化为其他物质,达到分离的目的。

常见的催化分解过程包括氧化、还原和裂解等。

催化分解法在氢气制备、氨合成和一氧化碳转换等反应中得到广泛应用。

五、气体凝聚法气体凝聚法是利用不同气体的凝聚点差异进行分离的方法。

通过调节温度和压力条件,使其中某一成分达到液态或固态状态,然后采取相应的分离操作,如冷凝、冷冻或吸附等。

气体凝聚法常用于甲烷液化、气体提纯和液空分离等过程。

综上所述,气体分离的工作原理包括膜分离法、吸附分离法、蒸馏分离法、催化分解法和气体凝聚法等。

这些方法根据不同气体成分的特性和需求场景的不同而选择。

通过合理应用这些气体分离技术,可以实现高效、经济和环保的气体分离过程。

气体分离膜的分离机理-概述说明以及解释1.引言1.1 概述概述气体分离膜是一种重要的分离技术,它通过特殊的膜材料和适当的分离条件,实现了对气体混合物中不同成分的有效分离。

在工业和生活的许多领域中,气体的分离和纯化是一项至关重要的任务。

传统的方法如吸附、吸收和蒸馏等虽然能够实现气体的分离,但这些方法通常存在能耗高、流程复杂和成本昂贵等问题。

相比而言,气体分离膜技术具有许多优势。

首先,它是一种低能耗的分离方式,不需要加热或冷却等额外能源消耗。

其次,气体分离膜具有结构简单、操作方便和占地面积小的特点,可以很好地适应各种应用场景。

此外,气体分离膜的分离效果高、选择性好,能够实现对不同气体分子大小、极性和溶解度等差异的有效分离。

气体分离膜的应用范围十分广泛,包括但不限于石油化工、气体纯化、空分、生物医药、环境保护等领域。

例如,在石油化工行业中,气体分离膜可以用于乙烯和丙烯的分离,提高乙烯的纯度和收率。

在环境保护方面,气体分离膜可以应用于二氧化碳捕获和回收,在减少二氧化碳排放的同时节约能源资源。

本文将重点讨论气体分离膜的分离机理。

通过对气体分离膜分子结构和分离机制的深入研究,可以更好地理解膜材料在气体分离过程中的作用方式和原理。

同时,对于分离机理的探索也有助于开发设计更高效、选择性更好的气体分离膜材料,并为未来的技术发展提供指导和借鉴。

综上所述,气体分离膜技术是一项具有重要意义和广阔应用前景的分离技术。

通过深入研究气体分离膜的分离机理,我们可以更好地理解其工作原理,为气体分离膜的设计和应用提供理论基础和技术支持。

在未来的发展中,我们可以通过进一步优化膜材料和改进分离工艺,实现更高效、节能环保的气体分离过程。

1.2文章结构文章结构是论文的框架,它描述了文章的主要部分和各个部分之间的逻辑关系。

本文分为引言、正文和结论三个部分。

引言部分旨在为读者提供关于气体分离膜的背景信息和研究重要性的概述。

其中,第1.1小节概述将简要介绍气体分离膜以及其在工业和环境领域的应用。

第九章气体膜分离一、概述气体膜分离过程是一种以压力差为驱动力的分离过程。

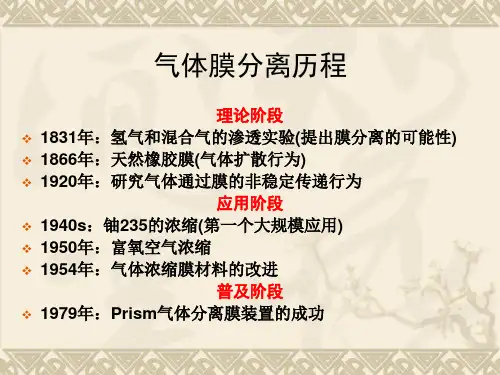

在膜两侧混合气体各组分分压差的驱动下,不同气体分子透过膜的速率不同,渗透速率快的气体在渗透侧富集,而渗透速率慢的气体则在原料侧富集•1831年Mitchell研究了天然橡胶的透气性,发现了不同种类气体分子透过橡胶膜的速率不同的现象,首先提出了用膜实现气体分离的可能性。

•1866年Craham研究了橡胶膜对气体的渗透性能,并提出了现在广为人知的溶解—扩散机理。

•1950年Weller等用乙基纤维素平板膜进行空气分离,得到氧浓度为32%~36%的富氧空气。

•1954年Bubaker等发现硅橡胶膜对气体的渗透速率比乙基纤维素大500倍,具有优越的渗透性。

1965年S.A.Stern等为从天然气中分离出氦。

Pont公司首创了中空纤维膜及其Du Pont•同年美国Du分离装置并申请了从混合气体中分离氢气、氦气的专利。

Prism””气•1979年美国的Monsanto公司研制出“PrismPrism””装置采用聚砜-硅橡胶体膜分离裝置,“Prism复合膜,以聚砜非对称膜中空纤维作为底膜,在其中空纤维外表面真空涂覆一层致密的硅橡Prism””气体膜分离裝置自1980年商业胶膜。

“Prism应用以来,至今已有上百套装置在运行,用于合成氨弛放气中氢回收和石油炼厂气中氢回收气体分离膜的主要性能指标溶解度系数S:表征聚合物膜对气体的溶解能力.扩散系数D:表征由于分子链的热运动,气体分子在膜 中的传递能力。

渗透系数P=S.D用渗透仪可以测定S、D、P分离系数aij表征膜对不同气体分离能力的大小。

a ij= Pi / Pj膜材料 分离系数 a ijP He /PN2PO2/ PN2PCO2/ PN2聚二甲基硅氧烷 1.19 1.94 6.19乙基纤维素 12.0 3.31 25.6聚乙烯(低密度) 5.08 2.98 13.0聚苯乙烯 53.0 6.38 31.7聚碳酸酯 633 4.7 26.7聚氯乙烯 191 3.83 13.0醋酸纤维素 97.1 3.0 -聚丙烯腈 488 2.0 13.3二、气体分离膜的应用• 1.1. 从合成氨尾气中回收氢氢的回收率为95%--98.5% 可使合成氨产量增加5% 。

膜分离技术分离氧气原理

膜分离技术是一种新型的分离技术,在许多领域有着广泛的应用,在空气净化方面有着广泛的应用。

它利用空气中各种气体的溶解度不同,从而达到分离目的。

氧气是一种对人体有重要作用的气体,而空气中氧气浓度一般在21%左右,因此可通过膜分离技术将空气中的氧气分离出来。

膜分离技术是利用气体在不同载体表面上渗透速率不同的特点进行分离,具有分离效率高、操作简单、能耗低等优点,而被广泛应用于气体分离与提纯领域。

目前工业上常用的膜材料有两种:一种是以分子筛为代表的多孔性膜材料;另一种是以无机材料为代表的非多孔性膜材料。

前者具有较大的比表面积,使气体分子容易通过,但由于孔口太小而不利于氧气透过;后者具有较大的孔口和较好的透气性,但不利于氧气透过。

因此,实际应用中主要是根据不同气体在膜材料上渗透速率不同而达到分离目的。

在空气净化方面,通常采用活性炭、分子筛、活性炭纤维、微孔活性炭和微孔玻璃等作为吸附剂。

—— 1 —1 —。

气体膜分离概述气体膜分离是一种常用的分离技术,用于分离混合气体中的不同组分。

该技术基于气体分子在薄膜上的渗透性差异来实现分离。

气体膜分离广泛应用于气体纯化、气体分离、气体浓缩等领域,具有高效、低成本、易操作等优点。

原理气体膜分离的原理是基于不同气体分子在膜材料上的渗透性差异。

膜材料常用的有聚合物膜、无机材料膜等。

当混合气体与膜接触时,其中的不同组分气体会因为渗透速率的不同而在膜的两侧产生浓度差。

这样,通过调整操作条件,如压力、温度等,就可以实现对不同组分气体的分离。

膜材料聚合物膜聚合物膜是气体膜分离中常用的一种膜材料。

聚合物膜可以通过改变聚合物的化学结构和物理性质来实现对不同气体的选择性吸附和渗透。

常用的聚合物膜材料包括聚丙烯、聚氨酯、聚醚酯等。

这些材料具有良好的膜形态稳定性和气体分离性能。

无机材料膜除了聚合物膜,无机材料膜也被广泛应用于气体膜分离。

无机材料膜通常具有更好的化学和热稳定性,适用于处理高温、高压气体。

常见的无机材料膜包括硅膜、石墨烯膜、陶瓷膜等。

这些材料具有良好的气体分离性能和长寿命。

操作条件气体膜分离的操作条件对分离效果有重要影响。

压力压力是气体膜分离中重要的操作参数。

增加进料气体的压力可以增加分离效果,因为压力差会促进气体分子渗透膜的速率。

温度温度对气体分子的扩散速率有重要影响。

一般来说,提高温度可以促进气体分子在膜上的扩散和渗透,从而增强分离效果。

但是,过高的温度可能导致膜材料的性能衰减。

膜面积膜面积也对气体膜分离的效果有影响。

增加膜面积可以增加分离效率和处理能力。

可以通过增加膜片数量或增大膜的尺寸来增加膜面积。

应用领域气体膜分离技术具有广泛的应用领域。

气体纯化气体膜分离可以用于气体纯化过程,将混合气体中的杂质气体分离出来,得到纯净的气体。

例如,将混合气体中的二氧化碳分离出来,可以得到高纯度的氮气。

这在工业和实验室中都有广泛应用。

气体分离气体分离是气体膜分离的主要应用之一。

通过调整操作条件和膜材料的选择,可以实现对不同气体组分的分离。

第九章气体分离膜第一节概述气体膜分离过程是一种以压力差为驱动力的分离过程,在膜两侧混合气体各组分分压差的驱动下,不同气体分子透过膜的速率不同,渗透速率快的气体在渗透侧富集,而渗透速率慢的气体则在原料侧富集。

气体膜分离正是利用分子的渗透速率差使不同气体在膜两侧富集实现分离的。

1831年,J.V.Mitchell系统地研究了天然橡胶的透气性,用高聚物膜进行了氢气和二氧化碳混合气的渗透实验,发现了不同种类气体分子透过膜的速率不同的现象,首先提出了用膜实现气体分离的可能性。

1866年,T.Craham研究了橡胶膜对气体的渗透性能,并提出了现在广为人知的溶解—扩散机理。

虽然在100多年前就发现了利用膜实现气体分离的可能性,但由于当时的膜渗透速率很低,膜分离难以与传统的分离技术如深冷分离法、吸附分离法等竞争,未能引起产业界的足够重视。

从20世纪50年代起,科研工作者开始进行气体分离膜的应用研究。

1950年S.Weller和W.A.Steier用乙基纤维素平板膜进行空气分离,得到氧浓度为32%~36%的富氧空气。

1954年 D.W.Bubaker和K.Kammermeyer发现硅橡胶膜对气体的渗透速率比乙基纤维素大500倍,具有优越的渗透性。

1965年S.A.Stern等为从天然气中分离出氦进行了含氟高分子膜的试验,并进行了工业规模的设计,采用三级膜分离从天然气中浓缩氦气。

同年美国Du Pont公司首创了中空纤维膜及其分离装置并申请了从混合气体中分离氢气、氦气的专利。

气体膜分离技术的真正突破是在70年代末,1979年美国的Monsanto公司研制出“Prism”气体膜分离裝置,“Prism”装置采用聚砜-硅橡胶复合膜,以聚砜非对称膜中空纤维作为底膜,在其中空纤维外表面真空涂覆一层致密的硅橡胶膜。

聚砜底膜起分离作用,底膜的皮层仅有0.2μm左右,远比均质膜薄,因此其渗透速率大大提高;硅橡胶涂层起到修补底膜皮层上的孔缺陷的作用,以保证气体分离膜的高选择性。