酸性光亮镀铜溶液降低氯离子浓度的处理方法

- 格式:pdf

- 大小:1.51 MB

- 文档页数:2

酸铜镀液中氯离子的影响

酸铜镀液中必须含有少量的氯离子才能从中得到全光亮镀层,其原因尚未摸清。

镀液中的氯离子含量一般应控制在10~80mg/L,最适宜的范围是20~60mg/L。

氯离子含量过低时,整平性能和镀层光亮度均下降,而且镀层上容易产生光亮树枝状条纹,严重时镀层表面粗糙有针孔,甚至烧焦;氯离子含量过高时,镀层光亮度下降且低电流密度区发暗,阳极也可能出现白色沉积物而钝化。

氯离子含量过高时可以用电解和锌粉处理来降低镀液氯离子的含量。

(1)用正常电镀操作的阳极电流密度电解镀液,不断的刷去阳极表面的白色沉积物,直到阳极表面出现正常的黑膜为止,此方法适用于将镀液的高含量氯离子降低到一定水平的第一步处理,一般情况下用此方法难以使镀液中的氯离子降低到正常水平。

(2)锌粉处理:从镀液中取出阳极及阳极框,并使镀液保持在室温,将1~3 g/L的高纯锌粉调成糊状,边搅拌边缓慢地加入镀液,完全加入后静止30min左右,再往镀液中加入2 g/L活性碳,搅拌3小时,再静止3小时后过滤。

用这种方法处理有一定的效果,但机理尚不清楚。

处理过程中镀液中铜含量略有降低(以硫酸铜计算,约降低5~7 g/L)。

*每添加盐酸0.1mL/L氯离子就增加约35mg/L。

每添加1 g/L锌粉,能除去15~20mg/L的氯离子。

氯离子是影响酸铜电镀质量的关键因素之一。

在酸铜电镀工艺中,氯离子作为催化剂,使酸铜电镀能镀出平滑、光亮、致密的镜面镀层。

氯离子含量不足时,整平能力弱,出光慢,酸铜光剂很难发挥作用。

氯离子含量偏高时,镀层光亮度及填平度也会被削弱,酸铜光剂很难发挥出最佳效果。

氯离子含量严重超量时,镀层高、中电流密度区会出现凹凸起伏的树枝状条纹或斑块,低电流密度区有雾状沉积,同时阳极表面会形成一层灰白色的氯化铜薄膜,导致阳极钝化。

当酸铜镀液中的氯离子过量时,应通过以下方式予以解决:

1.通过化验分析予以验证,检查阳极有没有钝化。

2.如果只是轻微过量,并且不影响电镀质量时,建议不做处理,通过正常消耗使其

回归工艺管控范围内,但要找出过量原因,制定相应的纠正预防措施。

3.如果过量到影响电镀质量、但没有导致阳极钝化时,建议暂停生产,在专用过滤

机中加入计算量的金属锌粉(或者氧化银粉),循环过滤处理30分钟至1小时,并

每30分钟分析一次,直至氯离子降到工艺范围以内。

然后清洗过滤机,更换滤芯。

必要时对镀液进行小电流电解处理。

4.如果过量到影响电镀质量、并且导致阳极钝化时,应立即停止生产,除按照上述

方法对镀液中过量的氯离子进行处置外,还要将所有的磷铜阳极进行清洗和活化

处理。

酸铜光剂哪家好?Unimirror AC-930 镜牌酸铜光亮剂由电镀添加剂专业生产厂家---深圳市汇利龙科技有限公司经多年优化精研而成,已广泛应用于挂镀、滚镀和摇镀等各类酸铜电镀制程。

Unimirror AC-930 镜牌酸铜光亮剂品牌口碑好,技术先进,质量稳定,价格实惠,使用成本低,服务好,可批发。

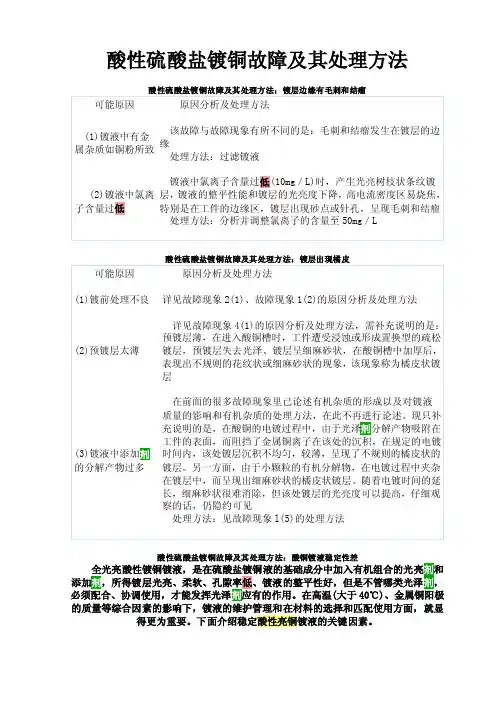

酸性硫酸盐镀铜故障及其处理方法

酸性硫酸盐镀铜故障及其处理方法:酸铜镀液稳定性差

全光亮酸性镀铜镀液,是在硫酸盐镀铜液的基础成分中加入有机组合的光亮剂和添加剂,所得镀层光亮、柔软、孔隙率低、镀液的整平性好,但是不管哪类光泽剂,必须配合、协调使用,才能发挥光泽剂应有的作用。

在高温(大于40℃)、金属铜阳极的质量等综合因素的影响下,镀液的维护管理和在材料的选择和匹配使用方面,就显得更为重要。

下面介绍稳定酸性亮铜镀液的关键因素。

酸性硫酸盐镀铜故障及其处理方法:沉积速度慢。

光亮酸性镀铜常见故障分析和排除一.杂质的影响和去除1.有机杂质的处理对镀铜液中的光亮剂,通常是采取勤加、少加的原则,避免一次性加入过多的光亮剂。

如果光亮剂加入量过多,或者在镀铜液温度高时光亮剂足量,但在镀铜液冷下来后则光亮剂就显得过量了,这时的光亮剂就起到了有机杂质的影响。

在电镀零件的低电流密度区出现亮与不亮的明显分界,复杂零件的深凹处镀铜层发花,甚至镀层上有铜粉末状析出物等故障。

镀液中的光亮剂(有机杂质)如果稍多可以通过电解的方法消耗,也可以通过加入少量双氧水破坏部分光亮剂,再行调整。

但一次双氧水加入量不宜大于0.ImL/L,且应在强烈搅拌下稀释10倍以上加入。

需要注意的是双氧水对镀液中M、N光亮剂的破坏,可能会造成镀液中整体光亮剂比例的失调。

如果有机杂质过多,这时只能采取停产大处理的方法来除去镀铜液中的有机杂质。

在大处理时应注意:(1)能不加氧化剂只加活性炭吸附即可时,则尽量避免在镀铜液中加氧化剂。

因为加入的氧化剂稍不慎可能未除尽有机杂质,甚至会使后加入的光亮剂再度被破坏,短时间很难调至正常。

(2)双氧水氧化性比高锰酸钾弱,其分解产物为无害的水。

因此,非必要时,仍以加双氧水为好。

若镀铜液中双氧水稍多又急于电镀生产时,可通过加入适量的高锰酸钾来氧化破坏双氧水(此时双氧水成为还原剂),加入量由试验确定。

(3)加入氧化剂破坏镀铜液中有机杂质时,务必加热到55℃~65℃,强烈搅拌0.5h以上,否则一是氧化不彻底,二是残存物除不尽。

因此,必须备有钛质蒸汽管或电加热器用于加热。

(4)一般来讲,大处理要采用优质活性炭,在处理彻底后应补加开缸电镀的光亮剂。

但有时处理并不彻底,则应通过霍耳槽试验来决定添加开缸光亮剂还是加补充剂和加人量的多少。

2.氯离子的处理在光亮硫酸盐镀铜液中,氯离子可以降低镀铜层的应力,提高镀铜层的韧性,同时适量的Cl-离子还能提高镀铜层的光亮度和整平性,使零件的低电流密度区镀层更亮。

但它的含量过高时(≥120mg/L),就会使镀铜层粗糙,产生树枝状条纹并失去光泽等。

氯离子含量高会影响酸性亮铜层质量酸性光亮镀铜溶液中含有适量的氯离子(30~90mg/L)能提高镀层的光亮度和平整性,还能降低镀层应力。

但不可过多,否则镀层失去光泽,光亮度下降,光亮范围狭窄,镀层还会产生树枝状的条皎,阳极发生钝化,电压明显上升,电流升不上去。

为避免过多的氯离子进入镀液,配制溶液用水必须用去离子水,虽然配方中有少量的氯离子要求,但也无需单独加入,因为配制材料即会有少量氯离子存在,基本能满足要求。

若溶液中有过高的氯离子存在,可加入计算量的氧化亚铜予以处理。

某厂新配制的1000L酸性亮铜溶液,使用的材料除去离子水之阶,所有材料都是试剂级的,配成试镀时发现镀出样板平整性很差,也不太光亮,还见有条纹。

根据试样情况,经多方检查,无论是配制过程,还是使用材料均.无可疑之处,最后考虑到可能与氯离子含量有关。

估计氯离字含量过高的可能性不大,因为使用的材料都是试剂级的,于是吸出5L溶液,先在此小槽中镀出样板,然后加入250mg氯化钠(当时无试剂级的盐酸)约含30mg/L氯离子,然后在同样工艺条件下再镀样板,结果表面质量明显不一样。

由此可见,凡是用试剂级材料配制的光亮酸性镀铜溶液,若试镀结果质量不够理想的,有可能是氯离子浓度太低,但补充时还是先做小试为好,以免因其他原因而加入过高氯离子后引出麻烦。

酸性亮铜上镀不上牢固镍层有的酸性光亮镀铜溶液中含有CB型混合添加剂,有的还含有聚乙二醇,这些物质会在镀层表面形成憎水膜,憎水膜面上是难以沉上牢固镍层的。

故镀铜后尚需经过稀硫酸除膜处理,这一工序很重要,有时因被忽略而常难以获得牢固的镍层。

光亮酸性镀铜层作仿金底层的故障仿金镀与装饰性镀铬一样,本身无光泽,靠光亮的镀层为底层来映照。

某厂仿金镀采取酸性光亮镀铜为底层,酸性光亮镀铜虽然光亮性方面能满足这方面要求,但由于仿金属厚度相当薄,而且存有孔隙,在大气中极有可能通过孔隙促使底层铜加速氧化,当底层铜开始;氧化时,又会从仿金镀层的孔隙中泛出来,致使仿金层变色,这一故障频频出现。

光亮酸性镀铜槽液中过量氯离子的处理广东科斯琳电镀材料酸性光亮镀铜工艺,都将CL离子作为电解液中的一个重要成分列入规范,并要求严格控制20-80MG/L之间。

其含量过低或过高都会严重影响镀层的质量和光亮度,拫据国内外资料报道,CL离子含量<5MG/L时,整平性,光亮度都很差,且镀层粗糙有针孔,对光亮剂的添加很敏感,易产生条纹和烧焦,当CL 离含量>100MG/L时,光亮度,整平性能明显下降,低电流密度区发暗不光亮,甚至产生疏松镀层,在同一挂具上的产品零件表面光亮度不均匀,调整光亮剂添加量效果不明显。

为了保证镀铜溶液中CL离子成分正常范围,不但要加强工艺管理或减少CL离子的进入措施,而且还要经常进行处理,把多佘的CL离子除去。

现在处理过量的氯离子有化学法,电解法等,效果虽然不错,但要消耗大量原材料和能源,为了找到简单有效的方法,笔者曾做了大量的工作,但发现镀液中的二价铜离子在阴极上可以还原成金属铜,被镀在零件表面上,这是阴极上的主要反应。

但也可以还原不完全,生成一价铜离子,此副反应虽然比例很少,但也会长期积累。

另外,在阳极上由于氧化不完全,也会生成一价铜离子。

当CL 离子含量高时,此作用更明显。

以上是镀液中一价铜离子累积的来源,而CU+也是造成镀层质量差的重要原因,因为镀液中只要有CU+存在。

总是比CU2+早析出,造成镀层粗糙,毛刺,低电流区不光亮,整平性差等。

当镀液中存在有较多的氯根时,而CU+还能和CL离子反应生成CUCL沉淀,使镀液浑浊,给镀层质量带来更坏影响。

实验一对二个镀铜槽液分别进行实验,槽液容易各为800L,其配方工艺规范成分含量基本相同,CL离子含量均为60MG/L,溶液比较清洁而透明,在电镀时,一个镀槽液采用循环过滤,另一个镀槽不采用循环过滤,在电镀时产品零件下槽前清洗非常认真注意,随着电镀时间的增长,两个槽液的清洁度完全不同,不采用循环过滤的槽液的透明度渐渐下降,最后出现浑浊现像,镀件表面质量也在下降,电镀时间由10MIN延长增加到20MIN才能达到工艺要求,当加入双氧水处理后,电解60MIN,溶液又变得比较透明,适当补充光亮剂,镀层基本上又恢复到原来产品表面质量要求,电镀时间又减少到10MIN,经分析CL离子变化不很大。

电镀铜中氯离子消耗过大的原因分析目前随着印制线路板向高密度、高精度方向发展,对硫酸盐镀铜工艺提出了更加严格的要求,必须同时控制好镀铜工艺过程中的各种因素,才能获得高品质的镀层。

下面针对镀铜工艺过程中出现氯离子消耗过大的现象,分析氯离子消耗过大的原因。

出现氯离子消耗过大的前因:镀铜时线路板板面的低电流区出现"无光泽"现象,氯方子浓度偏低;一般通过添加盐酸后,板面低电流密度区的镀层"无光泽"现象才能消失,镀液中的氯离子浓度才能达到正常范围,板面镀层光亮。

如果要通过添加大量盐酸来解决低电流密度区镀层"无光泽"现象,就不一定是氯离子浓度太低而造成的,需分析其真正的原因。

如果采取添加大量盐酸:一来,可能会产生其它后果,二来增加生产成本,不利于企业竞争。

正确分析"低电流密度区镀层无光泽"原因:通过添加大量的盐酸来消除"低电流密度区镀层不光亮"现象,说明如是氯离子过少,才需添加盐酸来增加氯离子的浓度达到正常范围,使低电流密度区镀层光亮。

如果要添加成倍的盐酸才能使氯离子的浓度达到正常范围?是什么在消耗大量的氯离子呢?氯离子浓度太高会使光亮剂消耗快。

说明氯离子与光亮剂会产生反应,过量的氯离子会消耗;反过来,过量的光亮剂也消耗氯离子。

因为氯离子过少和光亮剂过量都是造成低电流密度区镀层不光亮"的主要原因,因此可见,造成"镀铜中氯离子消耗过大的主要原因是光亮剂浓度太高。

氯离子在酸性光亮铜镀液中的作用及其浓度控制发布者:管理员发布时间:2009-4-7 阅读:2826次氯离子在酸性光亮铜镀液中的作用及其浓度控制江苏梦得电镀化学品有限公司步华杭东良(212341)摘要:氯离子在酸性光亮镀铜溶液中的作用,其含量多少对镀层亮度有很大影响,重点介绍了氯离子含量的测定方法以及怎样控制氯离子的方法。

关键词:氯离子、光亮范围、全光亮镀铜层1、氯离子在酸性光亮铜镀液中的作用在光亮酸性镀铜电解液中必须存在少量的氯离子才能获得全光亮镀铜层,主要起扩大光亮范围的作用,氯离子作为催化剂帮助光亮剂镀出平滑、光亮、致密的铜镀层。

光亮酸性镀铜常见故障分析和排除:杂质的影响和去除光亮酸铜故障分析和排除简介如前所述,酸性光亮镀铜生产中出现的故障原因很多,其中有的是光亮剂添加过多引起有机杂质的问题,还有就是溶液中无机杂质过多的问题等。

1.有机杂质的处理对镀铜液中的光亮剂,通常是采取勤加、少加的原则,避免一次性加入过多的光亮剂。

如果光亮剂加入量过多,或者在镀铜液温度高时光亮剂足量,但在镀铜液冷下来后则光亮剂就显得过量了,这时的光亮剂就起到了有机杂质的影响。

在电镀零件的低电流密度区出现亮与不亮的明显分界,复杂零件的深凹处镀铜层发花,甚至镀层上有铜粉末状析出物等故障。

镀液中的光亮剂(有机杂质)如果稍多可以通过电解的方法消耗,也可以通过加入少量双氧水破坏部分光亮剂,再行调整。

但一次双氧水加入量不宜大于0.ImL/L,且应在强烈搅拌下稀释10倍以上加入。

需要注意的是双氧水对镀液中M、N光亮剂的破坏,可能会造成镀液中整体光亮剂比例的失调。

如果有机杂质过多,这时只能采取停产大处理的方法来除去镀铜液中的有机杂质。

在大处理时应注意:(1)能不加氧化剂只加活性炭吸附即可时,则尽量避免在镀铜液中加氧化剂。

因为加入的氧化剂稍不慎可能未除尽有机杂质,甚至会使后加入的光亮剂再度被破坏,短时间很难调至正常。

(2)双氧水氧化性比高锰酸钾弱,其分解产物为无害的水。

因此,非必要时,仍以加双氧水为好。

若镀铜液中双氧水稍多又急于电镀生产时,可通过加入适量的高锰酸钾来氧化破坏双氧水(此时双氧水成为还原剂),加入量由试验确定。

(3)加入氧化剂破坏镀铜液中有机杂质时,务必加热到55℃~65℃,强烈搅拌0.5h 以上,否则一是氧化不彻底,二是残存物除不尽。

因此,必须备有钛质蒸汽管或电加热器用于加热。

(4)一般来讲,大处理要采用优质活性炭,在处理彻底后应补加开缸电镀的光亮剂。

但有时处理并不彻底,则应通过霍耳槽试验来决定添加开缸光亮剂还是加补充剂和加人量的多少。

2.氯离子的处理在光亮硫酸盐镀铜液中,氯离子可以降低镀铜层的应力,提高镀铜层的韧性,同时适量的Cr-离子还能提高镀铜层的光亮度和整平性,使零件的低电流密度区镀层更亮。

处理镀铜槽中氯离子过量的方法

慧聪表面处理网讯:当酸性光亮镀铜中氯离子的含量过高时,镀层的高电流区容易发生烧焦,严重时镀层出现无光泽性现象。

如果镀铜槽液中发生氯离子过量时,应该如何处理呢?一般除去氯离子的方法是把锌粉加入到镀铜槽中。

根据以往的经验,可按0.5~1.0g/L的量剧烈搅拌的条件下,每1g/L的锌粉,可去除20~30PPM(mg/L)的氯离子。

也可以用哈氏实验来检测镀液中的氯离子是否正常。

将被测镀液置于267ml标准霍尔槽中,取标准哈氏片,以2A总电流电镀5分钟,等哈氏片做完之后以清水进行冲洗干净。

如果高区有烧焦,可以判断氯离子偏高,可用锌粉除去。

如果低区无光泽,加入光亮剂后仍不见光泽出现,则可判断为氯离子偏低,需要补加适量的光亮剂。

铜粉处理酸性镀铜溶液中氯离子的机理郭崇武【摘要】阐明了用铜粉处理酸性镀铜溶液中氯离子的机理,理论分析和实验表明,在酸性镀铜溶液中,Cu2+离子与铜粉反应生成Cu+离子,同时氯离子与Cu+离子反应生成氯化亚铜沉淀.向镀液中加铜粉1g/L,氯离子的起始质量浓度为174mg/L时,氯离子的去除率为58.9%,而向镀液中加锌粉1g/L,氯离子的去除率为47.0%,用铜粉处理氯离子的效率较高.%The mechanism of treating chloride ion in acidic copper plating bath by using copper powder was illustrated. Theoretical analyses and experimental tests indicated that in acidic copper plating solution Cu2+ ion could react with copper powder to form Cu + ion and the Cu + ion could react with chloride ion in the solution to produce cuprous chloride precipitation. When the initial mass concentration of the chloride ions in the acidic copper plating solution was 174 mg/L, the elimination rate of chloride ions after adding 1 g/L copper powders to the solution was 58.9% while that after adding 1 g/L zinc powders was 47.0%. This indicates that the treatment efficiency of chloride ion in the acidic copper plating solution with copper powders is higher than that with zinc powders.【期刊名称】《电镀与精饰》【年(卷),期】2011(033)006【总页数】3页(P20-22)【关键词】酸性镀铜;氯离子;铜粉;处理机理【作者】郭崇武【作者单位】广州超邦化工有限公司,广东广州510460【正文语种】中文【中图分类】TQ153.14在光亮酸性镀铜溶液中必须存在少量的氯离子才能够得到全光亮的镀层,而且氯离子还能降低因加入光亮剂镀层所产生的内应力。

如何维护和处理酸性光亮镀铜电解液(1)严格控制工艺规范,是维护电解液的重要手段。

镀液中硫酸铜的含量虽然可以在较宽的范围内变动,但浓度差异太大也将影响镀液性能。

当硫酸铜含量较低时,会使镀层光亮下降;而浓度过高时,铜盐则易在阳极表面形成结晶析出,造成阳极钝化。

另外,操作中应根据镀液温度的变化和搅拌的强弱,及时调整阴极电流密度。

在较高的槽液温度和强烈搅拌情况下,可以采用较大的电流密度;反之,电流就应该小一些,不然将会造成镀层粗糙的弊病。

(2)正确的使用添加剂,是保证工艺稳定的重要因素。

实践证明,添加剂的消耗与很多因素有关,如温度、电流密度、阳极状态、通过的电量及镀液中硫酸铜含量等等。

其中影响较大的是镀液温度高低和通过电量的多少。

添加剂的消耗量与通过电镀槽的电量成正比,电流大、时间长,添加剂消耗量大;反之,添加剂消耗就少。

温度高,添加剂消耗快;温度低,添加剂消耗就慢一些。

通常情况下,不同品牌的添加剂的实际消耗量,一般由其供应商提供相应的参考值。

在生产过程中,由于添加剂各组分含量甚微,镀液中添加剂含量的高低无法用一般的分析方法得知。

那么如何判断添加剂含量是否合适呢?最简单可行的方法是采用变化阴极移动速度(或气体搅拌强度)的办法,观察镀层光亮程度来加以判断。

当加快阴极移动速度(或增加气体搅拌强度)后所获得的镀层比未加速之前更亮,则表明光亮剂不足,需要补加;当减慢阴极移动速度(或降低气体搅拌强度)或停止移动后,若所得到的镀层反而显得更光亮,则表明添加剂已经过量了。

(3)应避免有害杂质带入槽内。

硝酸根、氯根、铬酸根等阴离子,对镀液性能会产生不良的影响。

酸性镀铜对氯离子是比较敏感的,当缺乏氯离子时,即使添加剂在正常范围内也难以得到整平性良好的全光亮镀层。

氯离子含量在20~40毫克/升时,镀层光泽性最为理想;超过80毫克/升时,光亮度将会下降。

因此,在配制镀液时应先了解自来水中氯离子的含量,若超过工艺规范要求,则应采用蒸馏水或去氯离子水配制,然后再补充矢量的氯离子。

其中Q表征了吸附程度,其值越大,吸附量越大;R2表征了耐蚀性,其值越大,耐蚀性越好。

从图2及表1中可以看出,加入添加剂后,吸附量变大,耐蚀性变好,说明添加剂的加入,导致电极表面吸附量的增大,引起阻抗变大,从而耐蚀性变好。

4 结论(1)加入添加剂后,一方面使基体金属表面活性更加均匀,另一方面由于提高了过电势和降低了界面张力,有利于三维晶核的大量生成,使得镀层结晶细化致密,粗糙度降低,改善了宏观形貌。

(2)添加剂的加入,导致电极表面吸附量的增大,引起阻抗变大,从而耐蚀性变好。

参考文献:[1] T V Venkatesha,J Balachandra.E ffects of G lycine and Thiourea asBrighteners in an Acid Z inc Sulfate Bath[J].Plating and Surface Finishing,1987,76(6):77279.[2] T R R oberts,F H G uzzetta.M orphology of High Rate E lectrozinc[J].Plating and Surface Finishing,1988,77(9):53255收稿日期:2005203223硫酸盐镀铜液中氯离子的去除郑 振, 顾卫忠, 沈婉萍(上海应用技术学院,上海200235)中图分类号:T Q153 文献标识码:A 文章编号:100024742(2005)05200082021 前言酸性硫酸盐镀铜液中的Cl-对于获得性能良好的铜镀层是不可缺少的,但是,当其在镀液中的含量超过一定值时则会产生相反的作用。

在配制光亮酸性镀铜液时,由于使用活性炭过滤镀液,会引入一部分Cl-。

过多的Cl-则应选择适当的方法去除。

2 Cl-的作用与影响在酸性镀铜液中Cl-能降低铜镀层的内应力,而且,在比较宽的浓度范围内都能使铜镀层无内应力,50mgΠL左右的Cl-是提高镀层硬度又不致引起内应力的最佳值。

光亮酸性镀铜故障处理光亮酸性镀铜故障处理1》镀层粗糙和毛刺(1) 镀液中硫酸铜浓度过高或过低〔处理:分析调整硫酸铜(150~220 g/L)与硫酸(50~70 g/L)质量浓度之比,一般为3:1。

硫酸铜的质量浓度过高,尤其是冬季,电极上、槽壁上会析出硫酸铜结晶,镀层产生毛刺;过低,那么镀层粗糙。

〕(2) 阳极含磷量缺乏或过多〔处理:检验阳极的含磷量。

其磷的质量分数应在0.04%~0.07%范围内。

假设磷的质量分数低于0.02%时,形成的膜难以阻止一价铜离子的产生,而使镀液中铜粉增多;假设磷的质量分数超过0.1%时,影响铜阳极的溶解,使镀液中二价铜离子的含量下降,并生成大量阳极泥。

平时要使用聚丙烯阳极袋,最好经过拉毛处理的,防止阳极泥污染镀液而造成镀层粗糙和毛刺。

〕(3) 镀液中混进了固体微粒或硫酸铜原料中有不溶性物质〔处理:过滤溶液,如倒缸后仍引起毛刺,应检查过滤机、阳极袋。

检查硫酸铜中有无不溶性物质,可将硫酸铜原料溶解于水中,如呈混浊状,说明有不溶物质,应改用高纯度优质硫酸铜。

平时镀液最好采用连续过滤,既能消除一价铜,又能将悬浮物滤掉。

如在过滤机里参加少量大颗粒活性炭,还能把镀液中有机物一并除去,使镀液更清洁。

〕(4) 镀液中氯离子含量过高〔处理:去除多余氯离子的方法很多,如锌粉法、银盐沉淀及去氯剂处理。

建议采用比拟经济的稀释法,即根据分析氯离子的含量,先取出局部镀液,然后加水稀释,再补充硫酸铜、硫酸和光亮剂至工艺范围。

平时要采取各种措施,防止镀液中氯离子的积累。

一般氯离子控制在20~80 mg/L,也有控制在50~120 mg/L,视镀层质量而定。

〕(5) 氰化物镀铜打底的镀层上出现粗糙或毛刺〔处理:检查氰化物镀铜后的工件外表,如有毛刺,过滤氰化物镀铜液。

〕(6) 微粒从压缩空气搅拌中混入〔处理:检查,并清洗送风机、管道、空气过滤器。

〕 (7) 镀液中有铜粉或一价铜〔处理:加双氧水〕 (8) 电流过大〔处理:调整电流〕 (9) 导电不良〔处理:改善导电性能〕 (10) 添加剂缺乏〔处理:补加添加剂〕 (11) 阳极质量不好〔处理:改善阳极板〕 (12) Fe离子干扰〔处理:电解、过滤〕 2 》镀层出现针孔(1) 清洗槽、酸洗槽、活化槽、氰化物镀铜槽和酸性镀铜槽被油污染〔处理:更换清洗水、酸浸蚀液。

酸性镀铜溶液中氯离子分析方法研究索春艳;张彦峰;代凤双【摘要】This paper summarizes several methods of the determination of chloride ions in acid copper plating solution and the practicability and limitations of these methods. It discusses the experiment process of spectrophotometric method and the effects of the absorption wavelength, acidity, time, temperature, amount of silver nitrate added, ethylene glycol and the infiuence of addition amount on the determination results. Determined by this method, the determination results are high precision, good accuracy and much easier to master and operate.%概括了酸性镀铜液中氯离子的几种测定方法及使用过程中的局限性。

详细介绍了分光光度法的试验过程,并研究了该法吸收波长、酸度、时间、温度、硝酸银添加量、乙二醇添加量对测定结果的影响。

用此法测定酸性镀铜液中的氯离子,测定结果精密度高,准确度好,更容易掌握和操作,使用效果优。

【期刊名称】《印制电路信息》【年(卷),期】2014(000)009【总页数】3页(P29-31)【关键词】电镀溶液;氯离子;分析方法;分光光度法【作者】索春艳;张彦峰;代凤双【作者单位】洛阳伟信电子科技有限公司,河南洛阳 471000;洛阳伟信电子科技有限公司,河南洛阳 471000;洛阳伟信电子科技有限公司,河南洛阳 471000【正文语种】中文【中图分类】TN411 前言酸性镀铜溶液中存在少量的氯离子,它在电镀过程中起着至关重要的作用。