压铸模设计程序及图例

- 格式:ppt

- 大小:2.74 MB

- 文档页数:54

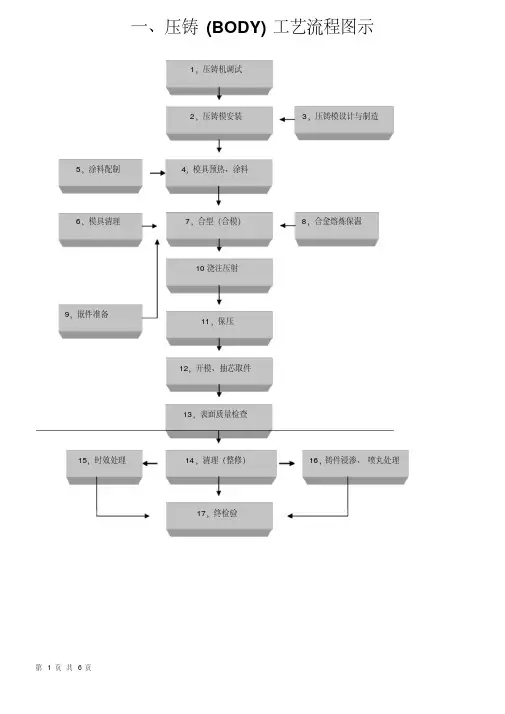

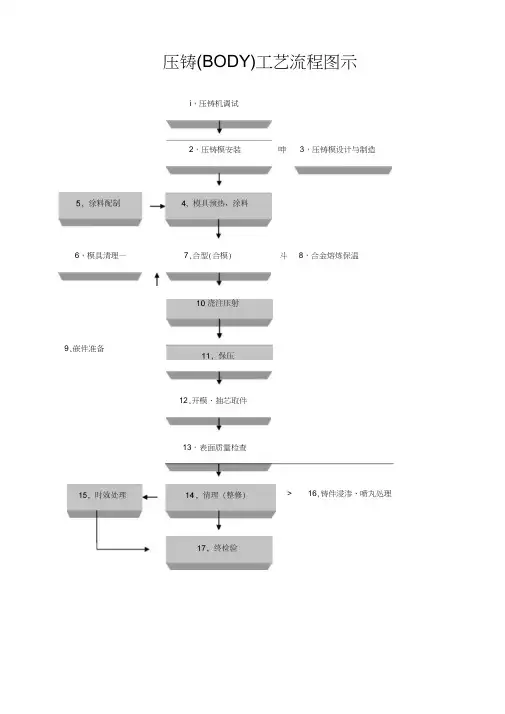

一、压铸(BODY)工艺流程图示1,压铸机调试2,压铸模安装4,模具预热、涂料7,合型(合模)10浇注压射11,保压12,开模、抽芯取件14,清理(整修)17,终检验3,压铸模设计与制造5,涂料配制6,模具清理8,合金熔炼保温9,嵌件准备13,表面质量检查15,时效处理16,铸件浸渗、喷丸处理二、压射压力P3 P4压力P2P1 P2P1T1 t2 t3 t4 保压时间升压充填增压注:t1 金属液在压室中未承受压力的时间;P1为一级(慢速)t2 金属液于压室中在压射冲头的作用下,通过内浇口充填型腔的时间;P2为二级(快速)t3 充填刚刚结束时的舜间;P3为三级(增压)t4 最终静压力;P4为补充压实铸件4P yP b=Лd2式中:P b 比压(Mpa); Py 机器的压射力(N);(压射力=压射缸直径×蓄压器压射时间最小压力)d 压室(冲头)直径(MM)选择比压考虑的的主要因素上海旭东压铸技术咨询培训资料压铸工艺参数比压因素选择条件高低壁厚薄壁厚壁压铸件结构形状复杂简单工艺性差些好些结晶温度范围大小压铸合金特性流动性差好密度大小比强度大小阻力大小浇注系统散热速度快慢公布合理不太合理排溢系统截面积大小内浇口速度快慢温度合金与压铸模具温度大小压铸各种合金常用比压表(Mpa)铸件壁厚≤3(mm) 铸件壁厚>3(mm)合金结构简单结构复杂结构简单结构复杂锌合金20-30 30-40 40-50 50-60 铝硅、铝铜合金25-35 35-45 45-60 60-70铝、镁合金30-40 40-50 50-65 65-75 镁合金30-40 40-50 50-65 65-80铜合金40-50 50-60 60-70 70-80 压力损失折算系数K直浇道导入口截面F1,K值与内浇铸口截面F2之比>1 =1 <1立式冷室压铸机0.66-0.70 0.72-0.74 0.76-0.78卧式冷室压铸机0.88压射速度浇注金属液量占压室容积百分数(%) 压射速度(cm/s)≤30 30-4030-60 20-30>60 10-20高压速度计算公式:VVh= ×[1+(n-1)×0.1]1/4Лd2T式中:Vh 高速压射速度(CM/S);V 型腔容积(CM3);N 型腔数;D 冲头直径(CM);T 适当的充填时间。

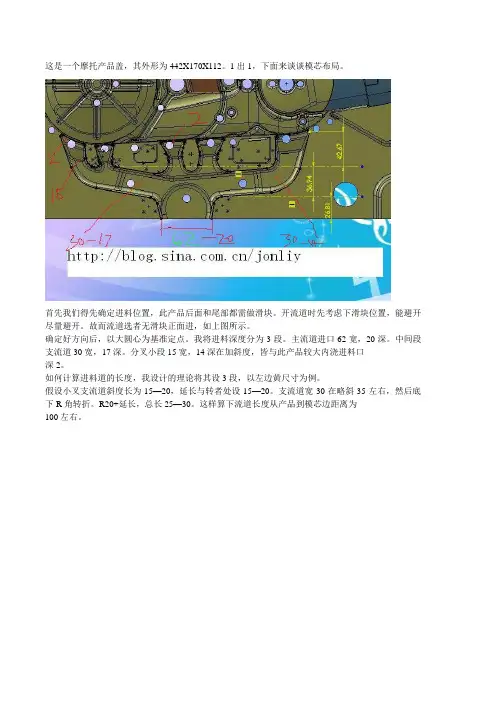

这是一个摩托产品盖,其外形为442X170X112。

1出1,下面来谈谈模芯布局。

首先我们得先确定进料位置,此产品后面和尾部都需做滑块。

开流道时先考虑下滑块位置,能避开尽量避开。

故而流道选者无滑块正面进,如上图所示。

确定好方向后,以大圆心为基准定点。

我将进料深度分为3段。

主流道进口62宽,20深。

中间段支流道30宽,17深。

分叉小段15宽,14深在加斜度,皆与此产品较大内浇进料口深2。

如何计算进料道的长度,我设计的理论将其设3段,以左边黄尺寸为例。

假设小叉支流道斜度长为15—20,延长与转者处设15—20。

支流道宽30在略斜35左右,然后底下R角转折。

R20+延长,总长25—30。

这样算下流道长度从产品到模芯边距离为100左右。

渣包尺寸为30宽以上,长40以上,距离足够的话。

深度13—15,出模度数8—10度,底下R3—5过度。

假设渣包宽35,进料边口为5,预设渣包后留25。

那么产品到模芯边为60余量。

如有滑块得根据抽出距离另行计算或者加宽余量边,祥见以下图所示。

对于有滑块面的余量放置,假设模内抽芯距离为70,那么后面的距离为70+余量,使之滑块滑出绝对距离后始终在模芯内,余量15—20最起码。

另外边也同样的道理,这样我们可以计算出模芯的大小,然后去小归整。

设计好大小后,然后来设计模芯的厚度。

厚度的设计准则以模芯最低出开始算余量50以上。

因为底下通10水管,水管位置离产品模芯底面下来20—25距离,底下留余量为25—30,然后以分型面为定点基准,凑整数。

绿色为水管,红色,蓝色为点冷却。

一般模芯不是很厚的,如果中间没有孔位,可以直通,或环绕试。

如果无法通水管,那就采取点冷却。

一般在型腔的镶快出,凸起出,热聚处。

其深度离腔体最深出低20—30左右。

滑块的设计,皆如此产品的滑芯不是很大。

宽度方面一般滑座比滑芯大5一边,然后凑整数。

滑块高度的设计,首先确定此滑块是用油泵。

如油泵接头最大处为32,那我设置尾座面比接头高4,底下留9,这样尾座高度为45。

压铸(BODY)工艺流程图示i,压铸机调试2,压铸模安装呻3,压铸模设计与制造斗8,合金熔炼保温6,模具清理—7,合型(合模)9,嵌件准备12,开模、抽芯取件13,表面质量检查> 16,铸件浸渗、喷丸处理d压室(冲头)直径(MM )1、压射压力注:t1 ------ 金属液在压室中未承受压力的时间;P1为一级(慢速) t2 ----- 金属液于压室中在压射冲头的作用下, 通过内浇口充填型腔的时间;P2为二级(快速)t3 ------ 充填刚刚结束时的舜间; P3为三级(增压) t4 ------ 最终静压力;P4为补充压实铸件4P yP b =刃d 2式中:Pb ------ 比压(Mpa ) ; Py --------- 机器的压射力(N ); (压射力=压射缸直径x蓄压器压射时间最小压力)选择比压考虑的的主要因素艺参数压铸各种合金常用比压表( Mpa)压力损失折算系数K压射速度浇注金属液量占压室容积百分数 (%)压射速度(cm/s)< 30 30-40 30-60 20-30 >6010-20高压速度计算公式VVh= -----------2__1/4 刃 dTx [1+(n-1) x 0.1]压铸合金 铸件壁厚v 2.5MM铸件壁厚〉2,5〜6MM 锌合金 1〜2 3〜7 铝合金 1〜2 3〜8 镁合金 1〜2 3〜8 铜合金2〜35〜10式中:oCM/S);留模时间浇注温度②含铝的锌合金温度不宜超过不去450C,否则结晶粗大。

压铸模温度T m=3式中:Tm -------------------- 压铸模所需的工作温度(C);Th ------- 合金浇注温度(C);△ t ----- 温度控制公差(一般为25C)压铸涂料润滑剂,咼温粘附剂、咼温成膜剂、乳化剂、极压添加1,改善环境污染2,除润滑、脱膜作用外水基涂膜剂齐9、防腐杀菌剂、分散剂、可冷却压铸模,提高生产型腔和冲头润滑剂、抗氧剂率3,用喷枪喷涂4,便于自动化生产自配涂料。

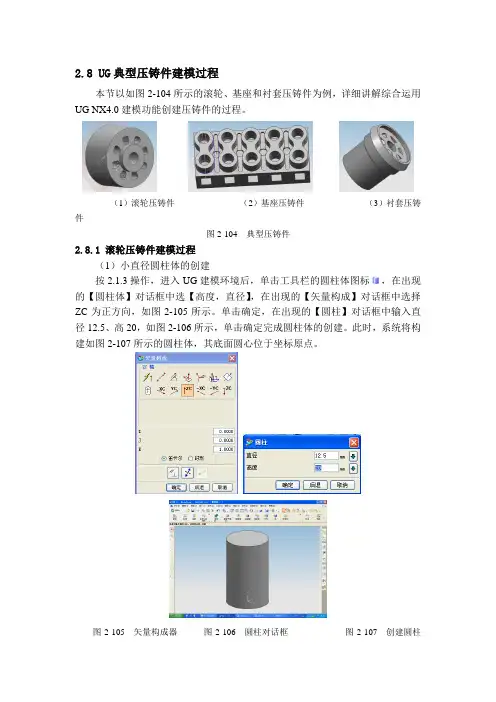

2.8 UG典型压铸件建模过程本节以如图2-104所示的滚轮、基座和衬套压铸件为例,详细讲解综合运用UG NX4.0建模功能创建压铸件的过程。

(1)滚轮压铸件(2)基座压铸件(3)衬套压铸件图2-104 典型压铸件2.8.1 滚轮压铸件建模过程(1)小直径圆柱体的创建按2.1.3操作,进入UG建模环境后,单击工具栏的圆柱体图标,在出现的【圆柱体】对话框中选【高度,直径】,在出现的【矢量构成】对话框中选择ZC为正方向,如图2-105所示。

单击确定,在出现的【圆柱】对话框中输入直径12.5、高20,如图2-106所示,单击确定完成圆柱体的创建。

此时,系统将构建如图2-107所示的圆柱体,其底面圆心位于坐标原点。

图2-105 矢量构成器图2-106 圆柱对话框图2-107 创建圆柱体素(2)大直径圆柱体的创建单击工具栏的圆柱体图标,在出现的【圆柱体】对话框中选【高度,直径】,在出现的【矢量构成】对话框中选择ZC为正方向,并单击确定。

在【圆柱】对话框中输入直径27.5、高15,并单击确定,如图2-108所示。

在【点构造器】输入ZC为2.5,如图2-109所示:图2-108 圆柱对话框图2-109 点构造器图2-110 创建圆柱体(3)实体求和运算选择菜单命令【插入】【联合体】【求和】或单击工具栏在的按钮,选择两个实体后,单击确定,完成的圆柱体创建,如图2-110所示;(4)草绘选择菜单对话框中的【草图】,系统将弹出如图2-111所示的【草图】对话框,选择xc-yc为绘图平面,单击确定进入草图界面。

图2-111 草图对话框绘制如图2-112所示的二维轮廓图,并单击【完成草图】按钮,返回实体编辑状态。

图2-112 绘制的草绘轮廓图图2-113 实体拉伸(5)拉伸移动光标选择上步所绘制的轮廓呈高亮显示,然后在【成型特征】工具条中单击【拉伸】,通过拉伸特征构建高为20的实体,如图2-113所示;(6)实体求差运算绕一点旋转变换复制的八个特征体后,选择菜单命令【插入】【联合体】【求差】或单击工具栏的按钮,选择旋转体为目标体,选择八个特征体为工具体,单击确定,完成零件创建,如图2-114所示:图2-114 实体模型(7)内孔圆柱体创建单击工具栏的圆柱体图标,在出现的【圆柱体】对话框中输入直径6,高25,如图2-115所示,单击确定;在出现的【矢量构成】对话框中选择ZC为正方向,单击确定;在【点构造器】中单击重置,如图2-116所示:图2-115 圆柱对话框图2-116 点构造器(8)实体求差运算选择菜单命令【插入】【联合体】【求差】或单击工具栏的按钮,选择已完成的圆柱体,单击确定,完成实体的创建,如图2-117所示:图2-117 实体模型 图2-118 倒圆角 (9)倒圆角 单击边倒圆图标,选择所要倒的圆角,输入圆角半径为1,确定完成倒圆角,如图2-118所示。