涡轮增压试验台

- 格式:pdf

- 大小:175.51 KB

- 文档页数:5

涡轮增压器的压比与增压效率1. 背景涡轮增压器是现代内燃机中常见的增压设备,它通过提高进气压力来增加发动机的进气量,从而提高发动机的功率和效率涡轮增压器的压比和增压效率是衡量其性能的重要指标,本文将从专业角度分析这两个参数对涡轮增压器性能的影响2. 涡轮增压器的基本原理涡轮增压器主要由涡轮、压缩机、中间冷却器和排气歧管等组成发动机排出的高温高压气体驱动涡轮旋转,涡轮通过传动系统带动压缩机旋转,压缩机将空气压缩后送入发动机燃烧室,从而提高发动机的进气量中间冷却器用于降低压缩后空气的温度,以提高进气效率3. 压比与增压效率的概念压比是指涡轮增压器进气侧和排气侧的压力比值,它反映了涡轮增压器对空气的压缩程度压比越高,空气被压缩得越厉害,进气量也就越大但压比过高会导致压缩机功耗增大,发动机的热效率反而降低增压效率是指涡轮增压器实际提供的进气压力与自然进气压力的比值,它反映了涡轮增压器的增压效果增压效率越高,说明涡轮增压器的性能越好,对发动机的功率提升作用越明显压比和增压效率之间存在一定的关联压比越高,增压效率通常也越高,因为空气被压缩得越厉害,进气量越大,发动机的功率也就越大然而,压比过高会导致压缩机功耗增大,发动机的热效率反而降低因此,在设计涡轮增压器时,需要在这两个参数之间取得平衡5. 压比与增压效率对涡轮增压器性能的影响压比和增压效率是涡轮增压器性能的关键参数,它们对发动机的性能有着重要影响(1)压比对发动机性能的影响:压比越高,进气量越大,发动机的功率和效率越高但压比过高会导致压缩机功耗增大,发动机的热效率反而降低因此,在实际应用中,需要根据发动机的负荷特性和工作条件选择合适的压比(2)增压效率对发动机性能的影响:增压效率越高,说明涡轮增压器的性能越好,对发动机的功率提升作用越明显增压效率的提高可以降低发动机的油耗和排放,提高发动机的性能6. 结论涡轮增压器的压比和增压效率是衡量其性能的重要指标压比越高,进气量越大,发动机的功率和效率越高,但过高的压比会导致压缩机功耗增大,发动机的热效率反而降低增压效率越高,说明涡轮增压器的性能越好,对发动机的功率提升作用越明显在设计涡轮增压器时,需要在压比和增压效率之间取得平衡,以实现发动机的最佳性能为了实现涡轮增压器的高效性能,工程师们通过以下几个方面对压比和增压效率进行优化:(1)涡轮和压缩机的设计:优化涡轮和压缩机的设计可以提高压比和增压效率例如,采用叶轮形状、材料和尺寸的优化设计,以提高气流的流动效率和降低能量损失(2)中间冷却器的设计:中间冷却器用于降低压缩后空气的温度,以提高进气效率通过优化冷却器的设计,可以提高冷却效果,进而提高增压效率(3)传动系统的优化:传动系统的效率对涡轮增压器的性能有很大影响通过优化传动系统的结构设计、材料选择和润滑条件,可以降低能量损失,提高增压效率(4)控制策略的优化:通过采用先进的控制策略,可以实现涡轮增压器在不同工况下的最优工作状态例如,根据发动机的负荷和转速,调节涡轮和压缩机的转速,以实现最佳的压比和增压效率8. 压比与增压效率的测试与评估为了确保涡轮增压器的性能符合设计要求,需要对其进行严格的测试与评估测试方法主要包括以下几个方面:(1)台架试验:在实验室条件下,通过台架试验对涡轮增压器进行全面性能测试测试参数包括压比、增压效率、进气量、功耗等(2)实车试验:在实车条件下,对涡轮增压器的性能进行测试通过实车试验,可以评估涡轮增压器在实际运行条件下的性能表现(3)模拟计算:利用计算机模拟软件,对涡轮增压器的性能进行仿真计算通过模拟计算,可以预测涡轮增压器的性能,为设计和优化提供依据9. 压比与增压效率的应用案例涡轮增压器在各种车型中得到了广泛应用以下是一些典型的应用案例:(1)汽车:涡轮增压器在汽车发动机中得到了广泛应用,可以提高发动机的功率和效率,降低油耗和排放(2)卡车:在卡车发动机中,涡轮增压器可以提高发动机的扭矩和爬坡能力,提高运输效率(3)船舶:在船舶发动机中,涡轮增压器可以提高发动机的功率和效率,降低燃油消耗(4)发电机组:在发电机组中,涡轮增压器可以提高燃气轮机的功率和效率,降低能源消耗10. 发展趋势与展望随着排放法规的日益严格和节能需求的不断提高,涡轮增压器在发动机中的应用将更加广泛在未来,涡轮增压器的发展趋势主要体现在以下几个方面:(1)小型化:随着科技的发展,涡轮增压器的小型化将成为可能小型化的涡轮增压器可以适用于更小的发动机,提高整车的性能(2)高效化:进一步提高涡轮增压器的效率,降低油耗和排放通过优化设计和控制策略,实现更高的压比和增压效率(3)集成化:将涡轮增压器与其他发动机组件集成,实现发动机的整体优化例如,将涡轮增压器与废气再循环(EGR)系统集成,以降低排放(4)智能化:利用先进的传感器和控制技术,实现涡轮增压器的智能化控制通过实时监测发动机工况,自动调节涡轮增压器的性能,以实现最佳的工作状态11. 结论与展望涡轮增压器的压比和增压效率是衡量其性能的重要指标,对发动机的性能有着重要影响通过优化涡轮和压缩机的设计、中间冷却器的设计、传动系统的优化和控制策略的优化,可以提高压比和增压效率,实现涡轮增压器的高效性能同时,对涡轮增压器的性能进行严格的测试与评估,可以确保其性能符合设计要求实车试验和模拟计算等方法在性能测试与评估中发挥着重要作用在实际应用中,涡轮增压器已经广泛应用于汽车、卡车、船舶和发电机组等多种机型中,并取得了显著的性能提升未来,随着排放法规的日益严格和节能需求的不断提高,涡轮增压器的发展趋势主要体现在小型化、高效化、集成化和智能化等方面通过不断优化设计和控制策略,实现更高的压比和增压效率,以满足不断严格的排放法规和节能需求总体而言,涡轮增压器的压比和增压效率对其性能有着重要影响,通过优化设计和控制策略、严格测试与评估以及适应发展趋势,可以实现涡轮增压器的高效性能,为发动机的性能提升做出重要贡献。

非定常流动的涡轮增压器离心压缩机:三维计算流体动力学数值模拟及实验分析叶轮叶片振动Hans-Peter Dickmanne-mail: hans-peter.dickmann@Thomas Secall Wimmele-mail: thomas.secallwimmel@Jaroslaw Szwedowicze-mail: jaroslaw.szwedowicz@Dietmar Filsingere-mail: dietmar.filsinger@Christian H. Rodunere-mail: christian.roduner@在单级离心压缩机的实验研究表明,测量叶片的振动振幅变化很大并沿着阻气的一条匀速线涌起。

对非定常流动进行了分析,得到了激励机制的详细资料。

所以,对涡轮增压器压气机叶轮的阶段通过建模和计算流体力学(CFD)动力学方法进行了模拟。

对两个在非设计工况操作要点进行了分析。

第一个接近堵塞线,第二个接近喘振线。

瞬态CFD被采用是因为只有这样一个叶片激发了非定常流状况引起的,这是可以预期到的。

只有瞬态CFD可以提供合适的解决方案。

CFD 的结果表明,套管之间的相互作用是受套管引流系统和主流程的影响。

此外,对吸入弯头和出水蜗壳这些非轴对称组件的效果进行了分析。

蜗壳的几何本身并没有被建模。

蜗壳和吸入弯头并处圆周非对称流场足以使叶片扩压器模拟蜗壳排出圆周压力分布不对称从而产生激发叶片。

了解导致叶轮的实测振动行为的激励机制,时间上的叶轮叶片的依赖压力分布跨形成了由傅立叶分解频域。

数值确定的复模态压力是由有限元法(FEM)构成的模型结构。

以现在国家的最先进的计算分析了叶轮的自由振动行为,对振动响应进行了计算。

与模拟实验的比较表明,该方法是采用假设叶轮的真正动力条件下的振动状况,融入到离心式压缩机设计的过程将提高设计质量。

ABB Turbo Systems Ltd,CH-5401 Baden,SwitzerlandContributed by the International Gas Turbine Institute _IGTI_ of ASME for pub-lication in the J OURNAL OF T URBOMACHINERY . Manuscript received October 1, 2004;final manuscript received February 1, 2005. IGTI Review Chair: K. C. Hall. Paperpresented at the ASME Turbo Expo 2005: Land, Sea, and Air, Reno, NV, June 6-9,2005, Paper No. GT2005-68235.简介涡轮增压器离心压缩机具有较大的工作转速范围,这取决于增压柴油发动机负荷。

中华人民共和国机械工业部部标准JB/T9752.2—1999(原NJ 408-86)涡轮增压器试验方法机械工业部1986-06-24发布1986-12-01实施中华人民共和国机械工业部部标准涡轮增压器试验方法1 总则1.1目的本标准为内燃机用涡轮增压器(以下简称增压器)产品型式试验、出厂试验、抽检试验及验收试验提出一般性要求和检测方法。

1.2方式本标准采用外源压缩空气或加热后,驱动增压器的涡轮进行压气机级性能(简称压气机性能)、涡轮级性能(简称涡轮性能)和整机可靠性等台架试验。

增压器配用于内燃机的性能和可靠性试验按内燃机有关试验方法的规定。

1.3适用范围本标准适用于车用、船用、农用及其他各种用途的内燃机用径流式和轴流式增压器,进行1.2规定的各项台架试验。

其他特殊要求的试验项目可参照本标准执行。

2术语、定义本标准所用的增压器术语除NJ407-36《涡轮增压器一般技术条件》第2章规定外,并作下列补充。

2.1型式试验增压器进行全面的性能测定和可靠性试验称为型式试验。

2.2超速试验对增压器进行安全裕度的考核试验称为超速试验。

2.3出厂试验增压器出厂前按技术文件的规定,进行短期的磨合运转及在标定和最高参数下的试验称为出厂试验。

2.4抽检试验在规定的时间内,对批量生产的增压器进行性能复测和可靠性试验称为抽检试验。

2.5使用试验按增压器实际使用工况进行试验称为使用试验。

2.6无故障运转试验在规定的试验时间内,考核增压器有否出现故障的一种可靠性试验称为无故障运转试验。

2.7喘振当压气机出口处流量逐渐减少到一定程度时,气流的脉动就大幅度地增加,形成了压力和气流速度周期性地波动,使压气机效率降低,叶片振动,工作不稳定,这种现象称为压气机喘振。

2.8增压器自循环试验增压器利用本身的压缩空气,经加热后输入涡轮作功,带动压气机继续输出压缩空气,以达到增压器不间断地运转。

这种方式称为增压器自循环试验。

2.9增压器最高参数循环变化运转试验机械工业部1986-06-24发布1986-12-01实施对增压器的转速和涡轮进口气体温度等参数反复循环变化。

文章编号:1000-0909(2002)02-0141-03200033车用涡轮增压器混流涡轮的性能试验研究施 新,马朝臣,杨长茂,张 虹,魏名山,杨 策(北京理工大学车辆与交通工程学院,北京100081) 摘要:针对匹配J6110Z柴油机的H1F增压器混流涡轮进行了涡轮性能试验,并将其试验结果与原径流涡轮试验结果进行了分析和比较。

试验结果表明:由于混流涡轮兼有径流和轴流涡轮的流动特性,其流通能力较直径相当的径流涡轮大,这对于改善车用增压柴油机的加速性能是有益的;在低相似转速情况下,混流涡轮的最高效率比径流涡轮高,并且最高效率点与径流涡轮相比向小u/c0方向移动,这对于改善车用增压柴油机的低速性能是有益的。

关键词:混流涡轮;涡轮增压器;增压柴油机中图分类号:T K423.5 文献标识码:A引言 随着现代车用动力对动力性、经济性、排放特性等要求的不断提高,涡轮增压技术也不断向高转速、小型化、大容量方向发展,使得径流涡轮的设计比转速越来越高。

然而在高比转速下,径流涡轮的叶轮出口损失增加,从而导致涡轮效率下降[1]。

混流涡轮由于其具有在高比转速下仍保持高效率的优点,近年来在涡轮增压领域受到了研究者的广泛关注,国外增压器公司不断推出采用混流涡轮的商用增压器。

但在车用涡轮增压领域,目前仅有IHI(日本石川岛播磨)的RHE型投入使用。

本文针对所设计的匹配J6110Z型车用柴油机的H1F增压器混流涡轮[2]进行了涡轮性能试验,并将试验结果与J6110Z柴油机原配备的径流涡轮试验结果进行了比较。

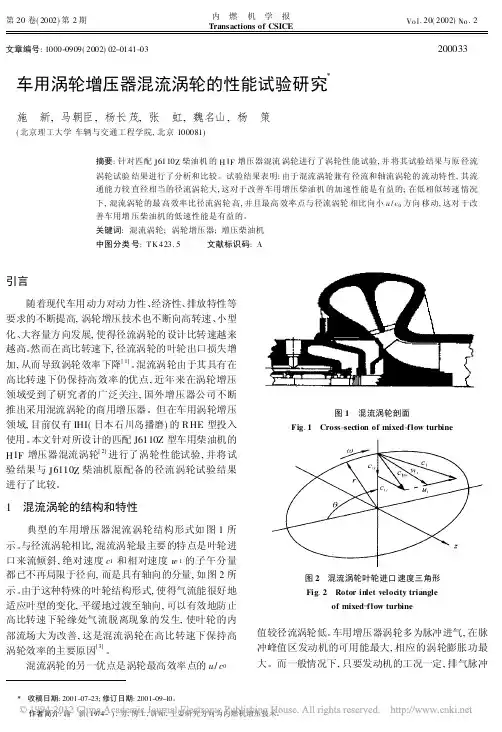

1 混流涡轮的结构和特性 典型的车用增压器混流涡轮结构形式如图1所示。

与径流涡轮相比,混流涡轮最主要的特点是叶轮进口来流倾斜,绝对速度c1和相对速度w1的子午分量都已不再局限于径向,而是具有轴向的分量,如图2所示。

由于这种特殊的叶轮结构形式,使得气流能很好地适应叶型的变化,平缓地过渡至轴向,可以有效地防止高比转速下轮缘处气流脱离现象的发生,使叶轮的内部流场大为改善,这是混流涡轮在高比转速下保持高涡轮效率的主要原因[3]。

中华人民共和国机械工业部部标准JB/T9752.2—1999(原NJ 408-86)涡轮增压器试验方法机械工业部1986-06-24发布1986-12-01实施中华人民共和国机械工业部部标准涡轮增压器试验方法1 总则1.1目的本标准为内燃机用涡轮增压器(以下简称增压器)产品型式试验、出厂试验、抽检试验及验收试验提出一般性要求和检测方法。

1.2方式本标准采用外源压缩空气或加热后,驱动增压器的涡轮进行压气机级性能(简称压气机性能)、涡轮级性能(简称涡轮性能)和整机可靠性等台架试验。

增压器配用于内燃机的性能和可靠性试验按内燃机有关试验方法的规定。

1.3适用范围本标准适用于车用、船用、农用及其他各种用途的内燃机用径流式和轴流式增压器,进行1.2规定的各项台架试验。

其他特殊要求的试验项目可参照本标准执行。

2术语、定义本标准所用的增压器术语除NJ407-36《涡轮增压器一般技术条件》第2章规定外,并作下列补充。

2.1型式试验增压器进行全面的性能测定和可靠性试验称为型式试验。

2.2超速试验对增压器进行安全裕度的考核试验称为超速试验。

2.3出厂试验增压器出厂前按技术文件的规定,进行短期的磨合运转及在标定和最高参数下的试验称为出厂试验。

2.4抽检试验在规定的时间内,对批量生产的增压器进行性能复测和可靠性试验称为抽检试验。

2.5使用试验按增压器实际使用工况进行试验称为使用试验。

2.6无故障运转试验在规定的试验时间内,考核增压器有否出现故障的一种可靠性试验称为无故障运转试验。

2.7喘振当压气机出口处流量逐渐减少到一定程度时,气流的脉动就大幅度地增加,形成了压力和气流速度周期性地波动,使压气机效率降低,叶片振动,工作不稳定,这种现象称为压气机喘振。

2.8增压器自循环试验增压器利用本身的压缩空气,经加热后输入涡轮作功,带动压气机继续输出压缩空气,以达到增压器不间断地运转。

这种方式称为增压器自循环试验。

2.9增压器最高参数循环变化运转试验机械工业部1986-06-24发布1986-12-01实施对增压器的转速和涡轮进口气体温度等参数反复循环变化。

第三章实验装置设计在上一章我们已经详细论述了压气机实验装置的实验原理,方案选择,还有实验装置的动力来源。

在这一章里,我们将详细介绍实验台各个系统的设计过程,整个实验装置包括实验装置总体布局、本体设计、冷却润滑系统、燃烧点火系统等。

§3.1 实验装置总体设计一.实验装置总体布局根据压气机实验原理和我们选择的实验方案,我们设计了如图3-1所示的实验系统原理图,实物图3-2。

由于实验台以压气机的测试为主,同时又可以做燃气透平与零功率燃气轮机特性测试实验,如下阐述我们的总体布局方案。

首先,压气机特性测试过程中,压气机与涡轮透平部分由阀门2切断,也就是上图中阀门2关闭,涡轮透平依靠外部气源作为动力来启动并升速,这样就可以带动压气机运转。

测试过程中,压气机采用出口流量调节,依靠调节阀门1不同的开度来实现不同的工况状态(阀门1直通大气)。

在每一个工况条件下,可以通过调节外风源的流量大小来实现恒转速,也就是调节阀门3的开度。

理论上,这样通过测量压气机进出口空气的温度、压力和流量,以及压气机的转速,压气机的特性曲线就可以完成了。

但是如果仅靠外部气源,需要外部气源提供很高的压力,才能使压气机和涡轮机的转速升高到60000rpm,这样也是很不经济的,而且也不宜实现。

为此,我们是这样来实现的:如图所示,在涡轮机前我们增加了燃烧室,当具有一定压力的空气进入燃烧室后,通过喷油点火燃烧的办法来提高温度变成高温燃气,提供透平膨胀功率,从而提高透平的转速和功率。

通过调节喷油量和改变空气流量我们将比较容易的控制转速等实验参数,如此就可以达到实验的基本条件了,进行压气机的特性实验。

[5]实验装置还可以做另外的一组实验,即燃烧室和零功率燃气轮机特性实验,过程如下:阀门1全开,阀门2全关,开启阀门3使涡轮机开始升速,到一定的转速后,喷油点火燃烧,逐渐开大阀门3增加空气流量,同时逐渐增加喷油量,这样压气机的转速也在逐渐升高,当观测到压气机转速稳定到一定转速而压气机出口压力基本等于外气源的压力时,逐渐关闭阀门1,开阀门2,同时关闭阀门3,这时涡轮增压器就转成自循环工作,而成为零功率燃气轮机。