渗透检测工艺规程

- 格式:docx

- 大小:138.57 KB

- 文档页数:14

1. 适用范围1.1本规程规定了金属材料制承压设备的液体渗透检测方法以及质量等级评定。

适用于于非多孔性金属材料或非金属材料制承压设备在制造、使用中产生的表面开口缺陷的检测。

1.2本规程规定了在渗透检测过程中,为获得正确的检测结果所必须遵循的程序和要求。

工件的检测比例、检测部位、质量验收等级应按设计技术要求和有关施工规范确定,并应符合设计图样的规定。

2. 引用标准、法规本规程以现行的有关标准和规范为依据。

NB/T47013.1-2015 《承压设备无损检测》第1部分通用要求NB/T47013.5-2015 《承压设备无损检测》第5部分渗透检测TSG G0001-2012 锅炉安全技术监察规程TSG Z8001-2013 特种设备无损检测人员考核细则GB/T16507-2013 水管锅炉GB/T16508-2013 锅壳锅炉TSG D0001-2009 压力管道安全技术监察规程工业管道TSG 21-2016 固定式压力容器安全技术监察规程TSG D0001-2009 压力管道安全技术监察规程GB11533 标准对数视力表3.名词术语3.1 公称厚度:检测对象名义厚度,不考虑材料制造偏差或加工减薄。

3.2 相关显示:缺陷中渗出的渗透剂所形成的迹痕显示,一般也称为缺陷显示。

3.3 非相关显示:与缺陷无关的外部因素所形成的显示。

3.4 伪显示:由于渗透剂污染及检测环境等所引起的渗透剂显示。

4.检测人员资格4.1检测人员应按照TSG Z8001-2013《特种设备无损检测人员考核规则》进行考核,取得PT资格证书,方能承担检测工作,无证人员只可在持证人员的指导下从事辅助工作。

不同技术等级人员,只能从事与该等级相应的无损检测工作,并负相应的技术责任。

4.2渗透检测人员未经矫正或经矫正的近(小数)视力和远(距)视力应不低于5.0(小数记录值为1.0),测试方法应符合GB11533的规定。

并一年检查一次,不得有色盲。

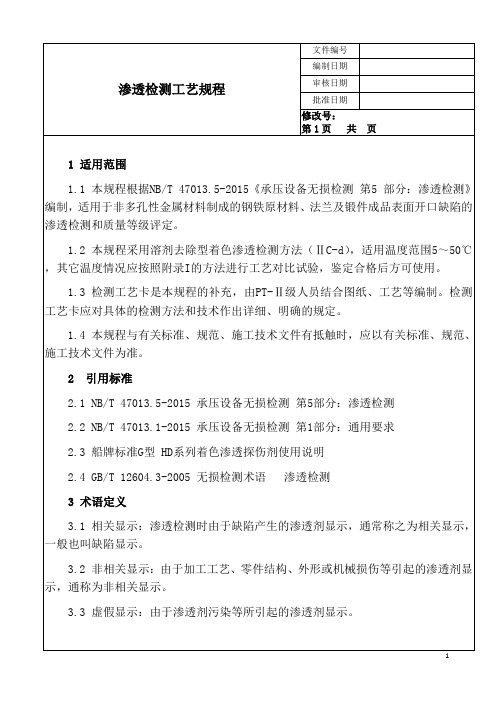

渗透检测工艺规程1适用范围1.1本工艺适用于非多孔性材料或工件表面开口缺陷的检测。

1.2本工艺采用溶剂去除型着色渗透、快干式显像的渗透检测方法。

适用的温度范围为10~50℃。

当工件温度低于10℃或高于50℃,应作对比试验,工艺鉴定合格后方可使用。

1.3本工艺参照SY/T4109-2005《石油天然气钢质管道无损检测》和JB/T4730-2005《承压设备无损检测》标准制订。

1对检测人员的要求2.1从事渗透检测人员必须经过培训,持证上岗。

只有取得质量技术监督部门颁发的渗透检测技术等级证书的人,方可独立从事与该等级相应的渗透检测工作。

2.2渗透检测人员应具有良好的身体素质,其校正视力不得低于1.0,不得有色盲和色弱,并每年检查一次。

2.3检测报告由具有超声波Ⅱ或Ⅲ级人员编制,技术负责人或其授权人审核和签发。

2.4检测人员应严格执行《检测作业安全防护指导书》和其它安全防护规定,确保安全生产。

2检测程序3.1根据工程特点和本工艺编制具体的《无损检测技术方案》。

3.2受检部位经外观检查合格后,由现场监理开据《无损检测指令单》。

3.3检测人员按指令单要求进行检测准备,技术人员按实际情况编制《探伤工艺卡》。

3.4现场检测人员按本工艺规程和《探伤工艺卡》等工艺文件要求进行检测。

3.5根据检测结果和指令单,填写相应的回执单。

若有返修,还应出据《返修通知单》,标明返修位置等。

将回执单和返修通知单递交监理,同时对受检部位进行检验试验状态标识。

3.6返修后,按要求重新进行检测。

3.7在检测过程中Ⅱ或Ⅲ级人员应在现场,所有的检测工作完成后,由具有渗透Ⅱ或Ⅲ级人员出据《渗透检测报告》,由技术负责人或其授权人审核。

3渗透检测剂4.1使用的渗透检测剂为压力喷罐式,主要包括清洗剂、渗透剂和显像剂。

4.2渗透检测剂应存放在阴暗通风处,防止变质失效。

4.3渗透检测剂在使用前应用铝合金标准试块试验其有效性。

4试块5.1对比试块采用A型铝合金标准试块。

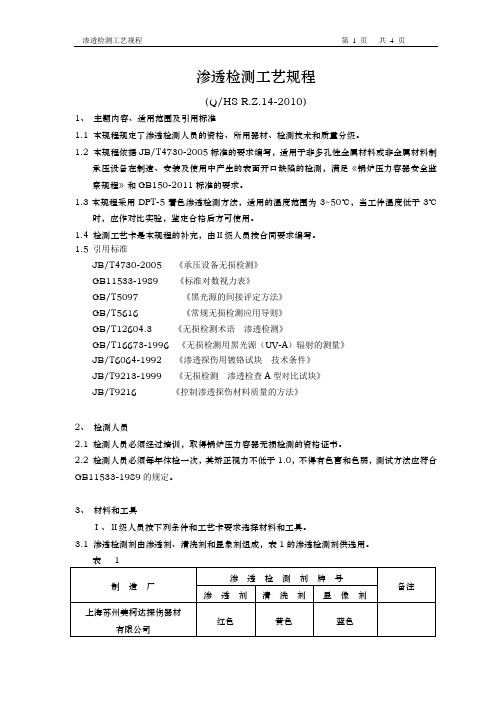

渗透检测工艺规程(Q/HS R.Z.14-2010)1、主题内容、适用范围及引用标准1.1 本规程规定了渗透检测人员的资格、所用器材、检测技术和质量分级。

1.2 本规程依据JB/T4730-2005标准的要求编写,适用于非多孔性金属材料或非金属材料制承压设备在制造、安装及使用中产生的表面开口缺陷的检测,满足《锅炉压力容器安全监察规程》和GB150-2011标准的要求。

1.3本规程采用DPT-5着色渗透检测方法,适用的温度范围为3~50℃,当工件温度低于3℃时,应作对比实验,鉴定合格后方可使用。

1.4 检测工艺卡是本规程的补充,由Ⅱ级人员按合同要求编写。

1.5 引用标准JB/T4730-2005 《承压设备无损检测》GB11533-1989 《标准对数视力表》GB/T5097 《黑光源的间接评定方法》GB/T5616 《常规无损检测应用导则》GB/T12604.3 《无损检测术语渗透检测》GB/T16673-1996 《无损检测用黑光源(UV-A)辐射的测量》JB/T6064-1992 《渗透探伤用镀铬试块技术条件》JB/T9213-1999 《无损检测渗透检查A型对比试块》JB/T9216 《控制渗透探伤材料质量的方法》2、检测人员2.1 检测人员必须经过培训,取得锅炉压力容器无损检测的资格证书。

2.2 检测人员必须每年体检一次,其矫正视力不低于1.0,不得有色盲和色弱,测试方法应符合GB11533-1989的规定。

3、材料和工具Ⅰ、Ⅱ级人员按下列条件和工艺卡要求选择材料和工具。

3.1 渗透检测剂由渗透剂、清洗剂和显象剂组成,表1的渗透检测剂供选用。

3.2 对比试块3.2.1对比试块主要用于检验检测剂性能及操作工艺,其类型如下:a.铝合金试块(A型对比试块);b.镀铬试块(B型试块)。

3.2.2对比试块的清洗和保存对比试块使用后要进行彻底清洗,清洗通常用丙酮仔细擦洗后,再放入装有丙酮和无水酒精的混合液(混合比为:1:1)的密闭容器中保存。

1 主题内容和适用范围本通用工艺规定了承压设备表面渗透探伤的人员资格、一般要求、器材要求、探伤操作、后处理、质量评定、安全及资料存档等要求。

本通用工艺适用于承压设备表面的缺陷检查,也适用于其它工业用途的非多孔金属材料和非金属材料表面开口缺陷的检查。

2 引用标准JB/ 承压设备无损检测第1部分:通用要求JB/ 承压设备无损检测第5部分:渗透检测JB/T 9213—1999 无损检测渗透检查A型对比试块JB/T 6064—1992 渗透探伤用镀铬试块技术条件3 渗透检测人员渗透检测人员必须按照《特种设备无损检测人员考核与监督管理规则》的要求,参加培训并经考核合格取得相关资格后,方可从事检测工作,签发报告者必须持有渗透检测Ⅱ级及以上资格证书。

渗透检测人员的未经矫正或经矫正的近距视力和远距视力应不低于(小数记录值为,不得有色盲。

4 一般要求探伤前应预先考虑到被检物表面可能产生缺陷的种类及大小、被检物的用途、材质、数量、规格、表面状况、热处理状态及焊接方法等。

锅炉、压力容器、压力管道承压设备和在用承压设备焊接接头及其它部件检验前应对形状尺寸和外观质量检查,检查合格后方可进行渗透探伤检验。

对有延迟裂纹倾向的材料应在焊接完成至少24小时后才能进行渗透探伤。

对奥氏体不锈钢和钛及钛合金材料,一定量渗透检测剂蒸发后残渣中的氯、氟元素含量的重量比不得超过1%。

如有更高要求,可由供需双方另行商定。

对于镍基合金材料,一定量渗透检测剂蒸发后残渣中的硫元素含量的重量比不得超过1%。

如有更高要求,可由供需双方另行商定。

5 使用器材的要求渗透探伤液5.1.1 必须符合检测要求。

5.1.2 渗透检测剂应根据承压设备的具体情况进行选择。

对同一检测工件,不能混用不同类型的渗透检测剂。

5.1.3 当确认使用某种渗透探伤液后,至少应确定以下内容:5.1.3.1 渗透探伤液(包括渗透剂、清洗剂、显像剂)的牌号、批号、生产日期、有效期。

5.1.3.2 生产厂家。

1总则本规程规定了溶剂去除形渗透检测的人员、设备、工艺、质量分级。

适用与非多孔性材料及其制品的表面开口性缺陷的渗透检测。

2 引用标准GB150 压力容器GB151 管壳式换热器JB/T4730—2005 承压设备无损检测TSG R0004-2009 固定式压力容器安全技术监察规程3 检测人员3.1 检测人员必须有相应的资格证。

3.2 检测人员未经矫正或矫正的近视力和远视力不低于5.0。

每年检查一次且不得有色盲。

4 检测器材4.1 常用的渗透剂有DPT—5型和HD—型两种。

渗透剂应具有合格证,且硫、氯、氟的含量应满足要求。

4.2 使用镀铬试块(B型试块)5检测面的制备焊接接头表面应清除飞溅、氧化皮、焊瘤等。

6 检测时机6.1 焊接接头应在焊接完工或焊接工序完成后进行。

对有延迟裂纹倾向的材料,应在焊后24h进行。

6.2 紧固件和锻件应在最终热处理后进行。

7 检测技术7.1 渗透检测方法分类与标记本单位一般采用溶剂去除型着色渗透检测(溶剂悬浮显像剂)。

标记为ⅡC—d。

7.2 灵敏度等级确定7.2.1 渗透检测灵敏度分3级:1级—低灵敏度;2级—中灵敏度;3级—高灵敏度。

7.2.2 不同灵敏度等级在镀铬试块上显示的裂纹区位数按表1的规定。

表1灵敏度等级7.3 检测程序7.3.1 预清洗除去检测面的污垢、灰尘等,以免影响检测质量。

预清洗一般采用清洗剂,也可采用溶剂、洗涤剂等。

7.3.2 渗透渗透剂采用喷涂法施加,在10℃—50℃的温度下,保持检测面渗透剂湿润状态不少于10min。

一般在20℃的温度条件下渗透时间10min,当温度低时,应增加渗透时间。

具体由检测人员确定。

7.3.3 去除多余的渗透剂7.3.3.1 用清洗剂去除。

在应先用干燥、洁净、不脱毛的布依次擦拭,直到除去大部分渗透剂后,再用蘸有清洗剂的布或纸进行擦拭,以除去表面多余的全部渗透剂。

7.3.3.2 不得用清洗剂直接在被检测面上冲洗。

不得往复擦拭。

NB/T47013-2015渗透检测工艺规程1 目的本规程规定了渗透检测工作的一般要求和操作方法,更好地促进检测人员操作的规范化和适用性,特制订此规程。

2 适用范围本规程规定了承压设备的液体渗透检测方法和质量分级。

本规程适用于非多孔性金属材料制承压设备在制造、安装及使用中产生的表面开口缺陷的检测。

3 编制依据本规程的编制依据包括但不限于以下相关规范及技术标准3.1 GB/T 12604.3 无损检测术语渗透检测3.2 NB/T 47013.1-2015 承压设备无损检测第1部分:通用要求3.3 NB/T 47013.5-2015 承压设备无损检测第5部分:渗透检测3.4 JB/T 6064 无损检测渗透试块通用规程3.5 JB/T 7523 无损检测渗透检测用材料3.6 GB 11533 标准对数视力表3.7 TSG Z8001-2013 特种设备无损检测人员考核规则4 职责4.1 质量技术部(或项目部)负责操作指导书编制,操作人员负责检测实施、记录、报告编发;4.2 检测责任师负责操作指导书、记录、报告审核,并对检测过程进行质量控制;4.3 质量技术部负责质量监督管理。

5 一般要求5.1 检测人员5.1.1 从事承压设备渗透检测的人员,应按照国家特种设备无损检测人员考核的相关规定取得检测资格证。

5.1.2 渗透检测人员资格级别分为Ⅰ(初)级、Ⅱ(中)级和Ⅲ(高)级。

5.1.3 取得渗透检测不同资格的人员,按下述规定从事相应工作。

5.1.4 渗透检测人员的未经矫正或矫正的近(小数)视力和远(距)视力应不低于5.0,且应一年检查一次,不得有色盲。

5.2 检测工艺文件5.2.1 工艺规程表1列出了规程相关因素和非相关因素的具体范围和要求,当相关因素一项或几项发生变化或超出规定时,应重新编制或修订工艺规程。

表1 规程的相关因素和非相关因素5.2.2 工艺规程验证采用规程规定的渗透剂材料、检测工艺、镀铬试块对工艺正确性进行验证,并编发报告。

渗透检测通用工艺规程1.适用范围本程序适用于我公司生产的非多孔金属材料压力设备在制造和安装过程中表面开孔缺陷的检测。

1.1渗透检测人员1.1.1检测人员必须经过培训取得国家有关部门颁发的、并与其工作相适应的资格证书。

1.1.2检测人员的未经骄正或经骄正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0),每年应检查一次,不得有色盲。

1.1.3渗透材料易燃有毒,操作人员应戴手套、口罩等劳动防护用品。

1.2渗透材料和工具1.2.1渗透检测剂渗透检测剂由渗透剂、清洗剂和显像剂组成。

对同一处检测工件,不同类型的检测剂禁止混用。

1.2.2镀铬试块镀铬试块主要用于检验渗透检测剂系统灵敏度及操作工艺正确性。

1.2.3试块的清洗和保存用丙酮彻底清洁试块。

清洗后,将试块放入装有丙酮和无水乙醇混合液(体积混合比1:1)的封闭容器中,或采用其他有效方法保存。

1.3渗透检测方法的分类和选择渗透检测方法选用溶剂去除型渗透检测(溶剂悬浮显像剂)代号ⅱc-d。

1.4被检表面的准备1.4.1试验区域的表面应无影响渗透试验的锈迹、氧化皮、焊接飞溅物、铁屑、毛刺和保护层。

1.4.2局部检测时,准备工作的范围应从检测部位四周向外扩展至少25mm。

1.5检测时机:焊接接头的渗透检测应在焊接后进行;具有延迟裂纹倾向的材料应在焊接后至少24小时进行试验。

1.6渗透检测的基本程序渗透检测操作的基本步骤①.预清洗、②.施加渗透剂、③.去除多余的渗透剂、④.干燥、⑤.施加显像剂、⑥.观察于评定。

1.7渗透检测操作方法1.7.1预清洗:用清洗剂清除受检区域表面的污垢、灰尘和其他妨碍渗透的杂物。

1.7.2渗透剂的应用通过喷涂方法施加渗透剂并在整个渗透时间内保持被检表面湿润状态。

1.7.3渗透时间及温度在10℃~50℃的温度条件下,渗透时间一般为≥ 10分钟。

1.7.4去除多余的渗透剂用干净抹布将多余的渗透剂擦掉,将少许清洗剂喷在抹布上依次擦试,不得往复擦试。

1.应用范围:用来检测诸如:裂纹、分层、折迭、气孔、和未融合这些在待检材料表面开口的不连续性。

主要用于金属材料,但是也可以用于其他材料上执行,只要它们与测试介质不起化学反应并且是非多孔性的。

这类材料例如:铸件、锻件、焊接件、陶制品等。

2.检测人员:检测人员应按照EN473或合同双方认可的系统对人员作出资格认证,并经相应的技术培训,并取得相应资格证书,校正视力不得低于1.0,不得有色盲、色弱。

3.设备的要求3.1 渗透检测的设备应满足检测缺陷的类型和灵敏度要求。

3.2检测前考虑到被检物表面上可能出现的缺陷种类、大小,表面粗糙度,数量,尺寸,检测剂的性质,检测灵敏度,现场的水、电等。

4.方法的选择4.1对于表面的光洁且检测灵敏度要求高的,宜采用后乳化型着色法或后乳化型荧光法,也可采用溶剂去除型荧光法4.2对于表面粗糙且检测灵敏度要求低的宜采用水洗型着色法或水洗型荧光法4.3无水源,电源的检测宜采用溶剂去除型着色法4.4对于批量大的检测,宜采用水洗型着色法或水洗型荧光法4.5对于大工件的检测,宜采用溶剂去除型着色法溶剂去除型荧光法5.检测时机除非另有规定,渗透检测应在焊接完成后或焊接工序完成后进行,对有延迟裂纹的材料,至少应在焊接完成后24h后进行渗透检测。

6.渗透检测操作的基本步骤如下:6.1准备和预清洗6.2施加渗透液6.3 清洗多余的渗透液6.4施加显像剂6.5观察评定6.6记录6.7显示痕迹及后处理。

7.渗透检测7.1 准备和预清洗7.1.1表面准备工件表面不得有铁锈、氧化皮、焊接飞溅、铁屑、毛刺及各种防护层。

7.1.2被检工件机加工表面粗糙度Ra值应≤6.3μm,非机加工表面Ra值应≤12.5μm,对不能打磨的工件可适当放宽,但不得影响检测结果。

7.1.3检测范围包括焊缝和焊缝两端各15mm的母材或热影响区的宽度。

7.1.4预清洗检测部位的表面状况在很大程度上影响渗透检测的检测质量,因此在进行表面清洗之后,应进行预清洗,以去除检测面的油垢。

1 目的本工作程序用于xxxxxxxx有限公司承担渗透检测工作过程中,指导渗透检测工作。

2 适用范围2.1 本规程适用于本公司所承担的金属材料制承压设备的液体渗透检测方法以及质量等级评定。

并适用于非多孔性金属材料或非金属材料制承压设备在制造、安装及使用中产生的表面开口缺陷的检测。

用于金属材料制成的锅炉、压力容器、压力管道、特种设备的焊缝、坡口及其零部件的表面开口缺陷的检测方法和缺陷评定。

2.2 本规程规定了渗透检测人员的资格、所用器材、检测技术和质量分级。

2.3 本规程采用溶剂去除型着色法(IIC-d)、水洗型着色法(IIA-d)和溶剂去除型荧光法(I C-d)、水洗型荧光法(I A-d),适用的温度范围为10〜50℃。

若被检工件的温度超出此范围,则应按规定的方法进行对比试验,鉴定合格后方可使用。

2.4 渗透检测操作指导书是本规程的补充,由II级以上人员按本规程和检验合同进行编写。

3 编制依据下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

《锅炉安全技术监察规程》《压力容器安全技术监察规程》《在用压力容器检测规程》GB150 《钢制压力容器》TSG R0004 《固定式压力容器安全技术监察规程》NB/T 47013.1-2015《承压设备无损检测-通用要求》NB/T 47013.5-2015《承压设备无损检测-渗透检测》DL/T869 《火力发电厂焊接技术规程》DL/T438 《火力发电厂金属技术监督规程》4 检测人员4.1 检测人员必须经过技术培训,并按照《特种设备无损检测人员考核与监督管理规则》进行考核, 取得相应的资格后,方能承担与其资格相应的无损检测工作。

4.2 渗透检测人员的未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0)。

并一年检查一次,不得有色盲。

5 安全防护检测人员应遵守施工现场及公司的安全制度,注意防火、防毒,检验人员应合理使用各种防护用具。

6 材料及工具检测人员按下列条件和操作指导书要求选择材料和工具。

6.1 液体渗透检测材料,见表6.1。

表6.16.1.1 渗透检测剂的质量控制应满足下列要求:6.1.1.1 渗透检测剂必须标明生产日期和有效期,要附带产品合格证和使用说明书。

6.1.1.2 对于喷罐式渗透检测剂,其喷罐表面不得有锈蚀,喷罐不得出现泄漏。

6.1.1.3 渗透检测剂必须具有良好的检测性能,对工件无腐蚀,对人体基本无毒害作用。

6.1.1.4 当显像剂出现变色或难以形成薄而均匀的显像层时,则应予以报废。

6.1.1.5 用于镍基合金、奥氏体不锈钢或钛、钛合金的所有液体渗透材料,应取得包括渗透材料生产厂批号的有关污染物含量的报告。

或按照6.1.1.6的方法进行硫、氯、氟含量分析,且符合规定。

对于镍基合金,硫元素含量重量比不得超过1%;对于奥氏体不锈钢或钛钢材料氯、氟元素含量重量比不得超过1%。

如有更高要求,可由供需双方另行商定。

6.1.1.6 渗透检测剂的氯、硫、氟含量的测定可按下述方法进行:取渗透检测剂试样100g,放在直径150mm的表面蒸发皿中沸水浴加热60min,进行蒸发。

如蒸发后留下的残渣超过0.005g,则应分析残渣中氯、硫、氟的含量。

6.1.1.7 液体渗透检测剂在室温避光处存放,变质或过期的着色材料应禁止使用。

6.1.2 对同一检测工件,不能混用不同类型的渗透检测剂。

6.2 场所、设备、仪器、试块和材料6.2.1 检测现场或暗室检测现场或暗室应有足够的空间,能满足检测的要求,检测现场应保持清洁,荧光检测时暗室或暗处可见光照度应不大于20lx。

6.2.2 照度计照度计用于测量白光照度。

并按相关规定进行定期校验。

6.2.3 标准试块6.2.3.1 铝合金试块(A型对比试块)铝合金试块尺寸如图6,1所示,试块由同一试块剖开后具有相同大小的两部分组成,并打上相同的序号,分别标以A、B记号,A、B试块上均应具有细密相对称的裂纹图形。

图6.1铝合金试块6.2.3.2 镀铬试块(B型试块)。

见图6.2。

尺寸为130mmx40mmx4mm、材料为S30408或其他不锈钢材料,单面镀铬,用布氏硬度法在其背面施加不同负荷形成3个辐射状裂纹区,按大小顺序排列区位号分别为1、2、3,裂纹尺寸分别见表6,2。

表6.2三点式B 形试块表面的裂纹区长径 单位为mm6.2镀铬辐射状裂纹试片1镀硬铬表面;2打硬度表面6.2.3.3 铝合金试块主要用于以下两种情况:a )在正常使用情况下,检验渗透检测剂能否满足要求,以及比较两种渗透检测剂性能的优劣;b )对用于非标准温度下的渗透检测方法作出鉴定。

6.2.3.4 镀铭试块主要用于检验渗透检测剂系统灵敏度及操作工艺正确性。

6.2.3.5 试块使用注意事项:6.2.3.5.1 着色渗透检测用的标准试块不能用于荧光渗透检测,反之亦然。

6.2.3.5.2 发现标准试块有阻塞或灵敏度有所下降时,必须及时修复或更换。

6.2.3.6 试块的清洗与保存6.2.3.6.1 试块使用后要用丙酮进行彻底清洗。

6.2.3.6.2 清洗后,再将标准试块放入装有丙酮和无水酒精的混合液体(体积混合比为1 : 1)的密闭容器中浸渍30mm ,干燥后保存,或用其他有效方法保存。

6.2.4其它材料和工具:6.2.4.1 不锈钢刷子:对镍基合金、奥氏体不锈钢钛或及钛合金检测时,刷金属表面时需用不锈钢刷子。

6.2.4.2 抹布:清洗多余渗透剂的抹布采用干净、不脱毛的棉布、无毛棉纱或吸水纸等。

6.2.4.3 丙酮:预清洗或后处理采用的清洗剂,还可用丙酮。

6.2.4.4 软毛刷或毛笔:如果不适用喷罐时,可用清洁的软毛刷或毛笔进行。

6.2.4.5 水源:去除水洗型多余渗透剂应用水喷法时,如无特殊规定,水压一般控制在0.34MPa,也可用抹布浸水擦拭。

6.2.4.6 照明装置:如果自然光线不足,可用照明装置使被检部位的可见光照度不少于500lx。

6.2.4.7 放大镜:当出现显示迹痕时,必须确定其是真缺陷还是伪缺陷。

必要时应用5-10 倍放大镜进行观察。

6.2.4.8 黑光灯:黑光灯的紫外线波长应在320nm〜400nm的范围内,峰值波长为365nm, 距黑光灯滤光片38cm的工件表面的辐照度大于等于1000N W/cm2,自显像时距黑光灯滤光片15cm的工件表面的辐照度大于等于3000R W/cm2。

黑光灯的电源电压波动大于10% 时应安装电源稳压器。

并按相关规定进行定期校验。

6.2.4.9 黑光辐照度计:黑光辐照度计用于测量黑光辐照度,其紫外线波长应在320nm〜400nm的范围内,峰值波长为365nm。

并按相关规定进行定期校验。

6.2.4.10 荧光亮度计:荧光亮度计用于测量渗透剂的荧光亮度,其波长应在430nm〜600nm的范围内,峰值波长为500 nm〜520nm。

并按相关规定进行定期校验。

7 渗透检测方法分类根据渗透剂和显像剂种类不同,渗透检测方法可按表7.1进行分类。

表7.1 渗透检测方法分类8 灵敏度等级灵敏度等级分类如下:1级——低灵敏度;2级——中灵敏度;3级——高灵敏度。

不同灵敏度等级在镀铬试块上可显示的裂纹区位数应按表8.1的规定。

表8.1 灵敏度等级9 渗透检测工艺9.1 渗透检测方法选用9.1.1 渗透检测方法的选用,首先应满足检测缺陷类型和灵敏度的要求。

在此基础上,可根据被检工件表面粗糙度、检测批量大小和检测现场的水源、电源等条件来决定。

9.1.2 对于表面粗糙且检测灵敏度要求低的工件宜采用水洗型着色法或水洗型荧光法。

9.1.3 对现场无水源、电源的检测宜采用溶剂去除型着色法。

9.1.4 对于批量大的工件检测,宜采用水洗型着色法或水洗型荧光法。

9.1.5 对于大工件的局部检测,宜采用溶剂去除型着色法或溶剂去除型荧光法。

9.1.6 对于表面光洁且检测灵敏度要求高的工件,溶剂去除型荧光法。

9.1.7 在用锅炉、压力容器及压力管道的渗透检测对在用锅炉、压力容器及压力管道进行渗透检测时,如制造时采用高强度钢以及对裂纹(包括冷裂纹、热裂纹、再热裂纹)敏感的材料;或是长期工作在腐蚀介质环境下,有可能发生应力腐蚀裂纹的场合,宜采用荧光渗透检测方法进行检测。

9.2 工艺程序检验人员按图9.1的程序进行检测。

如果检测面积太大,在规定时间内不能完成检验,可将被检表面分成几个适当的区域分段进行检验。

水洗型着色法、荧光法和溶剂去除型着色法、荧光法检测工艺程序示意图9.3 检测时机9.3.1 除非另有规定,焊缝的渗透检测应在焊接完工后或焊接工序完成后进行。

对有延迟裂纹倾向的材料,至少应在焊接完成24h后进行焊缝的渗透检测。

9.3.2 紧固件和锻件的渗透检测一般应安排在最终热处理之后进行。

9.4 检测表面的制备9.4.1 工件被检表面不得有影响渗透检测的凹凸不平、油污、锈蚀、氧化皮、焊接飞溅、铁屑、毛刺以及各种防护层。

xxxxxxxxx 培训有限公司作业指导书文件编号:xxxxxxxxxxxxxxxx 第8页共xx页主题:渗透检测工艺规程第x版第0次修订颁布日期:xxxx年xx月xx日图9.1工件xxxxxxxxx培训有限公司文件编号:xxxxxxxxxxxxxxxx 作业指导书第9页共xx页主题:渗透检测工艺规程第x版第0次修订颁布日期:xxxx年xx月xx日预清洗渗透去除显像观察交付9.4.2 被检表面可以打磨或机加工制备,但禁止使用喷砂或喷丸,以防堵塞缺陷开口,影响检验结果。

9.4.3 被检工件机加工表面粗糙度Ra<12.5/m;被检工件非机加工表面的粗糙度可适当放宽,但不得影响检验结果。

9.4.4 局部检测时,准备工作范围应从检测部位四周向外扩展25mm。

9.4.5 被检表面的处理必须经检测人员认可后方能进行检验。

9.5 预清洗去除检测表面的污垢清洗时,可采用溶剂、洗涤剂等进行。

清洗范围应满足6.6的要求。

然后再进行渗透检测。

清洗后,检测面上遗留的溶剂和水分等必须干燥,且应保证在施加渗透剂前不被污染。

9.6 施加渗透剂9.6.1 渗透剂施加方法施加方法应根据零件大小、形状、数量和检测部位来选择。

所选方法应保证被检部位完全被渗透剂覆盖,并在整个渗透时间内保持润湿状态。

具体施加方法如下:a) 喷涂:可用喷罐进行。

b) 刷涂:可用刷子、毛笔、棉纱或布等进行。

9.6.2 渗透时间及温度在整个检测过程中,渗透检测剂的温度和工件表面温度应该在5℃~50℃的温度范围内,在10℃~50℃的温度条件下,渗透剂持续时间一般不应少于10min;在5℃~10℃的温度条件下,渗透剂持续时间一般不应少于20min或者按照说明书进行操作。