水性聚氨酯高分子染料

- 格式:pdf

- 大小:254.11 KB

- 文档页数:4

水性聚氨酯涂料的合成原理

水性聚氨酯涂料是一种能够在水中实现聚合反应而成的有机涂料,其核心原理为:使用形式为2-氨基乙烷(AA)、硬脂酸(HA)和聚氨酯(PU)的单体,利用活性水作为介质,以及由硬化剂产生的离子力与单体之间形成的弱离子交互作用,使各单体之间发生聚合反应。

聚合反应的具体过程如下:

1、聚氨酯的单体,如2-氨基乙烷、硬脂酸和聚氨酯,各自产生不同的离子,将其在活性水中混合,使其形成弱离子交互作用,使单体之间发生聚合反应。

2、在此过程中,水会吸收周围的气体,形成空气团,使得涂料表面获得不同程度的光泽和细节,实现不同的装饰效果。

3、硬化剂的反应速度较快,在聚合反应的过程中,不断释放出大量热量,使涂料在迅速凝固,形成牢固的保护膜,有效防止被污染。

4、最后,涂料中的水会被完全蒸发掉,形成牢固的保护膜,有效避免污染物侵入,实现长久耐用的装饰效果。

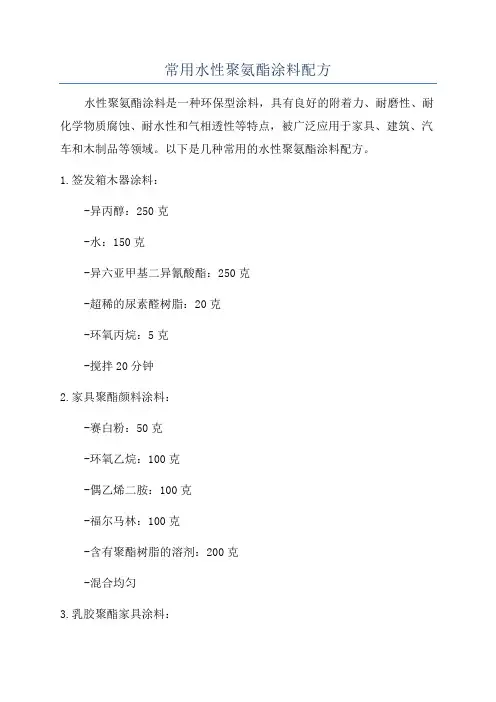

常用水性聚氨酯涂料配方

水性聚氨酯涂料是一种环保型涂料,具有良好的附着力、耐磨性、耐化学物质腐蚀、耐水性和气相透性等特点,被广泛应用于家具、建筑、汽车和木制品等领域。

以下是几种常用的水性聚氨酯涂料配方。

1.签发箱木器涂料:

-异丙醇:250克

-水:150克

-异六亚甲基二异氰酸酯:250克

-超稀的尿素醛树脂:20克

-环氧丙烷:5克

-搅拌20分钟

2.家具聚酯颜料涂料:

-赛白粉:50克

-环氧乙烷:100克

-偶乙烯二胺:100克

-福尔马林:100克

-含有聚酯树脂的溶剂:200克

-混合均匀

3.乳胶聚酯家具涂料:

-乳胶乳:150克

-聚酯树脂:70克

-聚醚:30克

-偶乙烯二胺:10克

-油漆稠化剂:10克

-搅拌均匀

4.汽车防腐聚酯漆配方:

-聚丙烯酸:400克

-聚醋酸乙烯酯单体:300克

-溶剂:50克

-铝粉:300克

-适量的颜料

-混合均匀后添加固化剂

5.木器底漆:

-乳胶乳:400克

-聚酯树脂:200克

-环氧底漆:100克

-偶乙烯二胺:10克

-钛白粉:150克

-油漆稠化剂:10克

-混合均匀

以上是几种常用的水性聚氨酯涂料配方,每种涂料的成分比例和配方可以根据具体需求进行微调。

值得注意的是,使用涂料时需严格按照产品说明书操作,确保操作安全和涂层质量。

水性聚氨酯类固色剂的研究进展姚望;杜文琴;纪凤龙【摘要】在简要阐述固色剂主要固色机理的基础上,从水性聚氨酯的阳离子改性、交联改性、封端改性、丙烯酸复合改性及有机硅改性方面,介绍了近年来水性聚氨酯类固色剂对织物的固色效果及相关的研究进展,并对目前水性聚氨酯类固色剂在固色应用及提高织物性能方面存在的一些问题给出建议.研究可为水性聚氨酯固色剂的后续研究提供参考.【期刊名称】《国际纺织导报》【年(卷),期】2016(044)001【总页数】6页(P40-45)【关键词】水性聚氨酯;固色剂;改性;固色应用【作者】姚望;杜文琴;纪凤龙【作者单位】五邑大学纺织服装学院(中国);五邑大学纺织服装学院(中国);广东省高校功能性纺织品工程技术研究中心(中国)【正文语种】中文随着社会的日益发展及人们生活水平的提高,纺织行业对纺织品质量的要求也越来越高。

染色织物的各项色牢度是评价其质量的重要指标,尤其是织物的湿摩擦牢度与耐水洗牢度。

一般而言,用活性染料对棉织物进行浅色染色处理后,织物尚可获得期望的湿摩擦牢度与耐水洗牢度,但进行深色染色处理后,则织物的各项色牢度难以达标,水洗过程中很容易出现褪色、掉色并严重污染环境等情况。

该问题已受到广泛关注,且已成为一个亟待解决的问题。

由于目前大多数常用染料分子中均含有水溶性基团,如磺酸基、羧酸基等[1],这些染料与水的亲和性较强,非常容易溶于水,因此上染困难,且色牢度差,因此需要进行固色处理。

然而,深色染色织物的湿摩擦牢度与耐水洗牢度的提升难度大,这一直是困扰印染界的一大难题[2-4]。

固色剂的发展已有一段时间,最早出现的是双氰胺树脂类固色剂,这种固色剂以双氰胺与甲醛为基本原料经缩合反应制备而成,其含有游离的甲醛,对人体有害;随后出现的是多胺类树脂固色剂,这种固色剂不会释放甲醛,但价格高,耐晒牢度差且容易引起色变;随着阳离子型固色剂和交联固色剂的成功研发,多胺类树脂固色剂的某些缺陷得以弥补,但由于聚阳离子型固色剂的分子结构是线型的,很难包覆染料分子,因此湿摩擦牢度较差,而大多数交联型固色剂则需要在高温下烘焙才能产生交联[5-6]。

水性聚氨酯PUD概述水性聚氨酯(Polyurethane Dispersion,简称PUD)是一种新型环保性涂料,是氨基聚合物分散体系,与传统溶剂型涂料相比,具有无挥发有机物、无毒、无味等优点。

PUD具有良好的物理机械性能、化学稳定性和高效的硬化反应,可用于各种基材的涂装,例如金属、木材、纸张、塑料、橡胶和纺织品等。

特点1. 环保PUD是一种水性环保涂料,与传统的溶剂型涂料相比,具有外延性好,耐久性好,无毒无味,无污染等特点。

2. 优良的性能PUD具有良好的适用性、良好的耐磨性、化学稳定性和漆膜硬度等优点;在涂料配方上,可以调配不同的改性剂和辅助材料增加其特性。

3. 工艺性好PUD与传统的溶剂型涂料不同的是,PUD是一种水性涂料,可以通过喷涂或者刷涂等方式进行涂装,其涂装工艺性好,可与各种工艺设备配套使用。

4. 应用广泛PUD可以应用于各种基材,如木材、金属、纸张、塑料、橡胶和纺织品等,可以用于家具、地板、汽车、电子、纸品等领域。

主要应用1.木器家具在木器家具方面,PUD可以用于平面家具、橱柜、门窗等木制品的表面装饰和保护,可以防止家具表面发黄、变色和开裂等现象,同时具有良好的耐刮擦性和耐磨性。

2.车辆在汽车方面,PUD可以用于车身和内饰的涂装,可以提供良好的耐造纸性、耐紫外线性和防腐蚀性能,同时保证舒适的触感和色泽。

3.电子在电子方面,PUD可以用于涂装电子产品的表面,可提供电子产品的抗氧化、耐摩擦性和表面平整性。

4.纺织品在纺织品方面,PUD可以用于纺织品的涂布和增加纺织品的质感、色泽和手感,同时可以防止纺织品的色泽褪色、污渍和变形。

结论目前,中国市场上的PUD涂料得到了广泛的应用和推广。

虽然PUD具有许多优点,但在使用过程中,也存在一些问题,例如生产成本高,涂装时间长等。

未来,我们可以通过不断的技术更新和技术创新,进一步发掘PUD的优点和应用价值,助力中国的环保事业。

第21卷第2期高分子材料科学与工程V o l.21,N o .2 2005年3月POL Y M ER M A T ER I AL S SC IEN CE AND EN G I N EER I N GM ar .2005水性聚氨酯-分散蓝14高分子染料的合成与性能Ξ胡先海1,张兴元1,戴家兵1,许戈文2,周 成1(1.中国科学技术大学高分子科学与工程系,安徽合肥230026;2.安徽大学化学系,安徽合肥230039)摘要:用聚氧化丙烯二醇、2,42甲苯二异氰酸酯、二羟甲基丙酸、三乙胺和分散蓝14通过丙酮法合成了水性聚氨酯2分散蓝14(PU 2DB 14)高分子染料。

红外和紫外2可见吸收光谱显示分散蓝14已被化学键入聚氨酯链中。

研究还发现,PU 2DB 14水分散体的紫外2可见吸收光谱在760nm 处现一新吸收峰,可能与PU 2DB 14在水分散体中的形态有关。

本文还用差热分析和广角X 射线衍射对PU 2DB 14作了初步的性质表征。

关键词:水性聚氨酯;聚氨酯2分散蓝14;高分子染料;水分散体中图分类号:TQ 323.8 文献标识码:A 文章编号:100027555(2005)022******* 目前工业上所使用的染料大多是小分子染料,它们在耐溶剂、耐热、耐迁移等性能方面不仅比高分子染料差,而且在生产和使用过程中会对环境造成一定程度的污染。

虽然聚酯类、聚氨酯类、聚苯乙烯类等高分子染料已有报道[1~3],不过大多属溶剂型,生产过程中也不可避免地存在环境污染问题。

尽管水性聚氨酯所具有的显著环保特性和许多优异性能已使其越来越受到重视,但水性聚氨酯类高分子染料还未见报道。

本文采用加聚的方法将有机小分子染料分散蓝14嵌入聚氨酯链中,通过聚氨酯预聚体的水中乳化从而最终形成水性聚氨酯2分散蓝14(PU 2DB 14)高分子染料,并用Fou rier 变换红外光谱(FT 2I R )、紫外2可见光谱(U V 2vis )、差热分析(D SC )、广角X 射线衍射(W A XD )等方法对PU 2DB 14作了初步的性能表征与探讨。

水性聚氨酯防水涂料配方

配方一:

1.水性聚氨酯树脂:40%

2.有机硅改性聚氨酯树脂:15%

有机硅改性聚氨酯树脂能够提高涂料的耐候性和耐化学品性能。

3.丙烯酸酯乳液:25%

丙烯酸酯乳液是增稠剂,能够提高涂料的粘度和流变性能,增加涂料的厚度和耐候性。

4.聚合物乳液:10%

聚合物乳液有助于提高涂料的耐磨性和抗冲击性。

5.助剂:10%

助剂主要包括稳定剂、分散剂、消泡剂等,能够提高涂料的稳定性和流变性能,防止涂料产生气泡和分层现象。

6.颜料:适量

颜料可以根据需要选择不同的颜色,并且具有防腐和美观的作用。

7.水:适量

水用来稀释涂料,调整涂料的粘度和固含量。

配方二:

1.水性聚氨酯树脂:50%

2.有机硅改性聚氨酯树脂:10%

3.丙烯酸酯乳液:20%

4.聚合物乳液:10%

5.助剂:10%

6.颜料:适量

7.水:适量

以上是水性聚氨酯防水涂料的两种常见配方,实际配方可以根据具体

需要进行调整。

配方中的成分可以根据防水涂料的使用环境和要求来选择,比如是否需要耐寒、耐高温、耐酸碱等性能。

同时,添加适量的颜料可以

使涂料具有不同的颜色,提高装饰效果。

在制备涂料时,将水性聚氨酯树脂、有机硅改性聚氨酯树脂、丙烯酸酯乳液等成分按比例混合,搅拌均匀

后加入助剂和颜料,最后稀释调剂至适当粘度即可。

第50卷第11期 辽 宁 化 工 Vol.50,No.11 2021年11月 Liaoning Chemical Industry November,2021基金项目: 福州市科技成果转移转化项目(项目编号:2020-GX -10)。

功能化水性聚氨酯的合成 及其光致变色性能研究林芙蓉(福建宝利特科技股份有限公司,福建 福清 350309)摘 要:采用共聚法将光致变色化合物罗丹明-乙二胺引入水性聚氨酯,合成了一种对可见光具有光致变色响应的功能化水性聚氨酯材料。

考察了罗丹明-乙二胺添加量对聚氨酯乳液以及薄膜性能的影响。

采用荧光光谱法分别研究了罗丹明-乙二胺添加量和光照时间,对功能化水性聚氨酯薄膜荧光光谱的影响。

关 键 词:光致变色;水性聚氨酯;罗丹明;功能材料中图分类号:TQ630.4 文献标识码: A 文章编号: 1004-0935(2021)11-1619-04光致变色材料由于其光致变色性而被广泛的应用于强光防护、光学信息存储、分子开关等领域,近年来已成为功能材料领域的研究热点之一[1]。

水性聚氨酯具有优良机械性能、绿色环保特性,近年来广泛地应用于皮革、建材、家居用品等领域[2-3]。

将光致变色性质与水性聚氨酯的优良性能结合起来,发展出的具有光致变色性能的水性聚氨酯材料是一种新型的功能高分子材料,可用于制造柔性智能器件、智能可穿戴鞋服和高端防护用品[2-4]。

将光致变色化合物通过共价键引入水性聚氨酯结构中,是制备光致变色水性聚氨酯的一般方法。

常用的光致变色化合物有偶氮化合物[5]、螺吡喃化合物[6]。

这两种化合物的光物理性质决定了,以其为原料制备的光致变色水性聚氨酯,只能对紫外区或者近紫外区光产生变色响应。

罗丹明酰胺衍生物具有独特的螺环酰胺结构,在可见光照条件下发生螺环打开,从而可以产生荧光发射和相应的颜色变化,而在加热的情况下螺环又可以关闭,相应的荧光和颜色消失[7]。

罗丹明酰胺衍生物可以对可见光产生光致变色响应,是理想的光致变色化合物。

水性PU聚氨酯树脂市场需求分析引言水性PU聚氨酯树脂是一种环境友好型的高分子材料,具有良好的耐候性、耐化学品腐蚀性及优异的物理力学性能。

随着人们对环境保护意识的提高,水性PU聚氨酯树脂在各个行业中的应用逐渐增多。

本文将对水性PU聚氨酯树脂市场需求进行分析,以期为相关厂商提供参考。

市场概述水性PU聚氨酯树脂市场近年来呈现出稳步增长的趋势。

其主要应用领域包括涂料、粘合剂、塑料等。

由于其优异的性能和环保特性,水性PU聚氨酯树脂在建筑、汽车、家具等行业中得到了广泛的应用。

市场驱动因素1. 环保要求的提高随着全球环保要求的提高,对于化学品的可持续发展和环境友好性的需求越来越高。

相比传统的溶剂型PU聚氨酯树脂,水性PU聚氨酯树脂具有更低的VOC排放和更好的环保性能,因此对于环保产品的需求推动了水性PU聚氨酯树脂的市场增长。

2. 新兴应用领域的增加随着科技的发展和人们对新产品的需求增加,水性PU聚氨酯树脂在新兴应用领域的需求也得到了大幅提升。

例如,在电子行业中,水性PU聚氨酯树脂可用于电子元器件的封装和保护,具有较高的粘附性和电绝缘性能,因此在电子领域的应用前景广阔。

3. 品质要求的提升消费者对产品品质的要求也是推动水性PU聚氨酯树脂需求增长的因素之一。

水性PU聚氨酯树脂具有良好的耐候性和耐磨性,适用于户外产品和高品质家具等领域。

随着人们对产品品质的追求,水性PU聚氨酯树脂的需求也在逐渐增加。

市场前景和机遇水性PU聚氨酯树脂市场具有广阔的前景和机遇。

随着人们对环保要求的提高和新兴应用领域的增加,水性PU聚氨酯树脂的市场需求将持续增长。

此外,互联网+时代的到来也为水性PU聚氨酯树脂行业带来了新的机遇,通过互联网创新模式,水性PU聚氨酯树脂企业可以更好地满足消费者的个性化需求。

市场挑战和风险水性PU聚氨酯树脂市场面临一些挑战和风险。

首先,技术研发和生产成本较高,这给企业带来了一定的压力。

其次,市场竞争激烈,水性PU聚氨酯树脂企业需要不断创新,提高产品的性能和质量,才能在市场中脱颖而出。

发生物理和化学变化的高分子物质,常被用于涂料。

与传

水性聚氨酯高分子染料

高分子染料是通过一定的化学反应将染料分子引入高分子的主链或悬挂于侧链上而形成的有色高分子聚合物,它既具有高分子材料的高强度、耐溶剂、耐热、耐迁移、易成膜和可加工性等特性,又具有有机小分子染料对光的强吸收性和发色性能。

高分子染料除在特种涂料、纤维制品、塑料等工业领域具有重要的应用价值外,在液晶显示、电致发光材料、光敏材料、分离材料、激光信息材

4 抗菌载药水凝胶抑菌圈实验照片。