沐浴露容器自动喷头注射模结构设计

- 格式:doc

- 大小:162.50 KB

- 文档页数:4

洗澡露瓶盖注射模设计

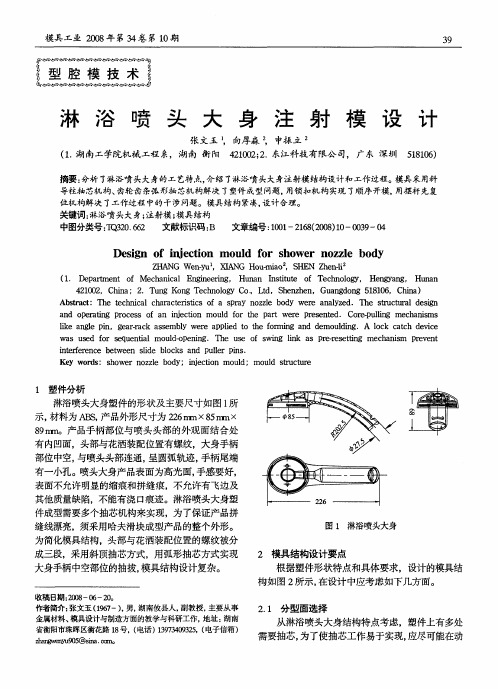

1.塑件分析

某洗澡露瓶盖如图1 所示, 材料为PC , 收缩率5 ‰,材料的柔韧性较好,伸缩率较高。

零件分上、下盖两部份,可多次开合。

为避免洗澡露外溢,下盖口部有环状凸筋, 上下盖小孔配合周密, 外观要求滑腻, 不许诺有明显的分型面接痕。

在产品结构设计中, 考虑到假设采纳图1 所示整体造型, 在B 处将不可幸免有两条型芯分型面的接痕。

综合各方面因素, 设计了图2 所示塑件结构, 将瓶盖分成独立的上下盖两个部份, 用2 副模具来成型。

将上盖C 处尺寸设计为Ø5mm ,下盖孔尺寸设计为Ø4. 9mm 来达到过盈配合。

下盖A 处的环状凸筋需强制脱模,因此设计了D 处的3 个缺口, 使塑件有了向外变形的空间。

图3 为产品的剖面图。

此主题相关图片如下:

此主题相关图片如下:

2 模具设计方案

由于瓶盖的上盖部份结构相对简单, 动模型芯采纳镶拼结构,那个地址不复累赘,本文只重点介绍下盖的模具结构。

为了幸免在零件表面显现进料痕, 保证进料均匀,模具采纳点浇口进料,浇口位置选在下盖结构。

此主题相关图片如下:

5 终止语

此模具结构较为复杂,动、定模都采纳了镶拼结构,点浇口进料,并设计了新颖的活动型芯机构进行二次顶出。

在加工中,采纳先进行设计,待成熟后再绘制产品实体图, 利用CAD/ CAM 软件的M AS2TERCAM8. 1 模块生成加工程序, 在数控机床上加工动、定模型腔及电极的方式来保证加工精度。

通过试模,该模具各部份动作准确可*,生产的产品符合图纸要求。

济源职业技术学院毕业设计题目喷头壳注塑模模具的设计系别机电系专业模具设计与制造班级 0701班姓名学号 07030115 指导教师日期 2009.12设计任务书设计题目:塑料瓶盖模具的设计设计要求:1.确定模具所用的材料2.确定模具设计的基本结构3.确定模具选用的标准件型号4.确定模具型腔型芯的成形尺寸5.进行注塑机的强度、刚度校核及冷却系统的排布6.完成模具图样的设计图纸设计进度要求:第一周:查找资料确定题目第二周:理清设计思路列出提纲初步完成论文撰写第三周:绘制设计所用图纸第四周:进一步完善论文第五周:清查、核对数据第六周:校正论文格式、复查论文内容第七周:完成撰写上缴指导教师审核并打印指导教师(签名):目录摘要 (Ⅲ)前言 (1)1 塑件工艺分析 (2)1.1成形工艺分析 (2)1.2塑件材料成型工艺参数确定 (4)2 注塑机选用 (6)3 模具结构尺寸的设计计算 (8)3.1型腔尺寸计算 (9)3.2型芯的尺寸计算 (10)3.3矩形型腔侧壁和底版厚度的计算 (12)3.4选择浇注系统 (14)4 模具结构设计 (17)4.1塑件成型位置及分型面选择 (17)4.2型腔数的确定 (18)4.3模具推出机构结构设计 (18)4.4推出机构的设计 (18)4.5模具排气设计 (19)5工艺参数的校核 (20)5.1最大注射量校核 (20)5.2锁模力校核 (20)5.3模具闭合高度校核 (21)5.4开模行程校核 (21)6 模具总装图及模具的装配、试模 (22)6.1模具总装图及工作原理 (22)6.2模具的安装试模 (23)致谢 (25)参考文献 (26)摘要随着塑料产品需求量的增加与使用领域的不断扩大,同时也为了满足塑料产品的外观、形状、性能等各种使用目的的要求,已经开发出众多的塑料成型加工技术来适应生产各种不同塑料产品的需要。

对于本次设计的产品——喷头壳来说,采用了注射成型的方法加工。

化妆品喷嘴注射模设计毕业设计(论文)中文摘要化妆品作为当今社会所追求的产品之一,对化妆品的产品外观要求也有所提升,本次设计的内容是注塑化妆品喷嘴盖模具,该产品设有外抽芯机构,采用一模四腔,为了保证产品的外观光滑和美观,选取潜伏式浇口,并且将喷嘴的圆柱型芯和半个产品外表面作为整个抽芯部位。

本次设计有去凝料和产品两个分型面,开模时弹簧定距分型机构作用将凝料取出,随注塑机开模运动的进行,侧型芯从产品内部抽出,由推件板将塑料产品从型芯上脱出。

关键词:注塑模具设计、UG、CAD目录第一章:绪论 (4)第二章:分析与设计2.1对塑件图及实样的分析消化 (7)2.2型腔数目及注塑机型号的确定 (8)2.3分型面的确定 (9)2.4浇注系统的设计 (10)2.5推出机构设计 (11)2.6成型零件设计 (11)2.7冷却系统的设计 (16)2.8排气系统的设计 (17)2.9导向机构的设计 (17)2.10模架的选择及参数的校核 (17)2.11核模具与注射机有关尺寸 (20)2.12侧向抽芯机构设计 (21)3工艺卡片 (25)4 CAE分析 (28)第三章:总结 (43)附件:模具技术英文与翻译模具图第一章绪论1.1 塑料模具市场近年来我国塑料模具业发展相当快,目前,塑料模具在整个模具行业中约占30%左右。

当前,国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。

专家预测,在未来的模具市场中,塑料模具在模具总量中的比例将逐步提高,且发展速度将高于其他模具。

市场空间巨大我国国民经济的高速发展对模具工业提出了越来越高的要求,仅汽车行业将需要各种塑料制品36万吨;电冰箱、洗衣机和空调的年产量均超过1000万台;彩电的年产量已超过3000万台。

到2010年,在建筑与建材行业方面,塑料门窗的普及率为30%,塑料管的普及率将达到50%,这些都会大大增加对模具的需求量。

建筑、建材业塑料建材可大量代钢、代木、替代传统建材,将在今后得到越来越多的应用。

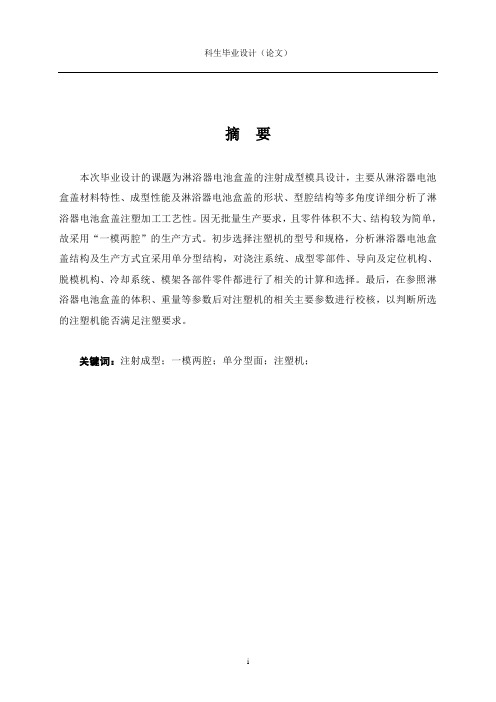

摘要本次毕业设计的课题为淋浴器电池盒盖的注射成型模具设计,主要从淋浴器电池盒盖材料特性、成型性能及淋浴器电池盒盖的形状、型腔结构等多角度详细分析了淋浴器电池盒盖注塑加工工艺性。

因无批量生产要求,且零件体积不大、结构较为简单,故采用“一模两腔”的生产方式。

初步选择注塑机的型号和规格,分析淋浴器电池盒盖结构及生产方式宜采用单分型结构,对浇注系统、成型零部件、导向及定位机构、脱模机构、冷却系统、模架各部件零件都进行了相关的计算和选择。

最后,在参照淋浴器电池盒盖的体积、重量等参数后对注塑机的相关主要参数进行校核,以判断所选的注塑机能否满足注塑要求。

关键词:注射成型;一模两腔;单分型面;注塑机;AbstractThe graduation design subject to cover the injection molding design, mainly from the plastic material characteristics, forming performance and plastic parts, die-cavity structure is analyzed in detail from multiple perspectives, such as plastic injection molding process technology. Because there is no batch production requirements, and small parts, simple structure, a mold piece of the means of production. Preliminary selection of type and specification, injection molded parts structure analysis and production mode, appropriate USES double type structure, gating system, forming parts, orientation and positioning and demoulding mechanism, cooling system, formwork components parts are made of calculation and choice. Finally, in the reference of the volume, weight after injection parameters such as the main parameters related to test to determine whether meet the selected injection molding requirements.Key words:Injection molding; Mold One; Duplex profile; Injection molding machine;目录第一章引言 ..................................................................................................................................... - 1 -1.注塑行业存在的主要问题....................................................................................................... - 1 -2.选题意义 .................................................................................................................................. - 2 - 第二章淋浴器电池盒盖的工艺性分析 ............................................................................................ - 4 -2.1淋浴器电池盒盖的原材料分析 ............................................................................................ - 4 -2.2成型特性及条件.................................................................................................................... - 6 -4、 ....................................................................................................................................... - 6 -5、 ....................................................................................................................................... - 6 -2.3淋浴器电池盒盖的结构和尺寸精度及表面质量分析 ......................................................... - 6 -2.3.1结构分析..................................................................................................................... - 6 -2.3.2尺寸精度分析............................................................................................................. - 7 -2.3.3表面质量分析........................................................................................................... - 7 -2.4计算淋浴器电池盒盖的体积和重量 .................................................................................... - 8 - 第三章初选注射成型机的型号和规格 ............................................................................................ - 9 - 第四章淋浴器电池盒盖注射工艺参数的确定............................................................................... - 10 - 第五章注射模的结构设计.............................................................................................................. - 10 -5.1分型面的选择...................................................................................................................... - 10 -5.2确定型腔数目及排列方式 .................................................................................................. - 11 -5.3浇注系统设计...................................................................................................................... - 12 -5.3.1主流道设计............................................................................................................... - 13 -5.3.2分流道设计............................................................................................................... - 13 -5.3.3浇口设计................................................................................................................... - 14 -5.3.4浇口套及定位环设计 ............................................................................................... - 14 -5.4成型零件结构设计.............................................................................................................. - 15 -5.4.1型腔工作尺寸的计算 ............................................................................................... - 15 -5.4.2型腔侧壁厚度和底板厚度计算 ............................................................................... - 18 -5.5导向及定位机构设计.......................................................................................................... - 19 -5.5.1导向机构的设计....................................................................................................... - 20 -5.5.2导柱导套材料的选择和热处理 ............................................................................... - 20 -5.6脱模机构设计...................................................................................................................... - 20 -5.6.1脱模力计算............................................................................................................... - 20 -5.6.2脱模机构的选择与设计 ........................................................................................... - 21 -5.6.2.1模推出机构的分类及设计原则 ............................................................................ - 21 -5.6.2.2 脱模机构的设计原则 ........................................................................................... - 22 -5.6.3 制品推出的基本方式 ............................................................................................ - 22 -5.6.3.1 推杆、推管的安装方法; ................................................................................... - 23 -5.6.3.2推杆、推管的材料 ................................................................................................ - 23 -5.6.3推出机构的复位....................................................................................................... - 25 -5.7冷却系统设计...................................................................................................................... - 25 -5.7.1冷却系统的设计原则 ............................................................................................... - 25 -5.7.2冷却回路的设计....................................................................................................... - 25 -5.8侧抽芯设计.......................................................................................................................... - 25 -5.8.1侧向抽芯的选择..................................................................................................... - 25 -根据该塑件的侧孔直径为4mm,深为1mm,需采用斜侧抽芯机构,侧型芯与斜导柱组合,由抽芯板与斜导柱相连来完成内侧抽芯动作,如图3-3所示:....... 错误!未定义书签。

沐浴露瓶盖注塑模具结构设计沐浴露瓶盖注塑模具结构设计(完整一套设计,有说明书:论文,图纸)定模板.dwg定模型芯.dwg动模板.dwg动模型芯.dwg上瓶盖.dwg下瓶盖.dwg装配图.dwg封面.doc沐浴露瓶盖注塑模具结构设计及开合模动画.doc目录 (1)中英文摘要 (2)第一章绪论 (2)1.1 模塑成型工艺和模具 (2)1.2 塑料成型模具的分类 (2)1.3 注射模的基本组成 (3)1.4 注塑成型的基本过程 (4)第二章软件简介 (5)第三章模型的设计(CAD)及加工 (5)第四章零件材料的选择及材料性能 (7)4.1 塑料制品的选材 (7)4.2制品的体积估算 (7)第五章塑料注塑成型模具设计 (8)5.1 注塑机类型的选择 (8)5.2 注射机有关工艺参数的校核 (8)第六章成型零件的设计 (10)6.1分型面的确定 (10)6.2 成型零件的结构形式 (10)6.3 成型零件的强度计算 (13)第七章浇注系统的设计 (14)7.1 浇注系统设计的基本要点 (14)7.2 主流道的设计 (15)7.3 浇口的设计 (16)7.4 冷料穴 (17)7.5 排气槽 (18)第八章导向机构设计 (18)8.1 导柱的选定 (18)8.2 导套机构和精度要求 (19)8.3 导柱、导套在模板上的布置 (19)第九章塑料脱模机构的设计 (20)9.1 脱模力的计算 (20)9.2 脱模机构设计 (21)第十章冷却系统的设计 (22)总结 (24)鸣谢 (24)参考文献 (25)附录:外文文献 (26)中文摘要本设计课题是沐浴露瓶盖注塑模具的辅助设计与制造,分为注塑模具的设计和开合模动画以及装配动画三部分。

首先用Pro/e进行沐浴露瓶盖的三维造型,然后根据沐浴露瓶盖的结构特点设计了模具的型心、脱模及整体结构。

此模具的结构较为复杂,动模和固定模都采用了镶拼结构,并设计了新颖的活动型芯机构进行二次顶出。

喷雾器喷头斜抽芯注射模设计摘要:本次毕业设计的题目是喷雾器喷头注塑模具设计。

首先对所要设计的产品进行工艺的分析与计算,该塑件采用PVC为材料,然后在分析计算的基础上确定成型工艺方案,为一模4腔,推杆推出,点浇口,单分型面,浇口套内的主流道采用圆锥形,选用的模架为标准模架的A1型,导柱导套的安装用Z1的安装方式,再在此基础上进入模具总装配图的结构设计以及尺寸的确定。

在此基础上对注塑模具的主要零部件尤其是成型零部件的尺寸进行设计与计算,期间要参考塑料成型相关的资料和翻阅各种塑料模具设计手册,并通过计算以确定模具的具体结构及尺寸以及成型零件的相关尺寸,通过不断的计算与修改,并在指导老师的悉心关怀和耐心指导下进行不间断的反复修改,最终独立完成这次毕业设计。

在设计的过程中,主要成型零件采用镶拼结构,利于加工。

关键字:注塑模;浇注系统;侧浇口;Design Of Spray Nozzle Inclined Core-Pulling InjectionMouldAbstract: The graduation project is the subject of spray nozzle injection mold design.First, the products are analysed and calculated as to the process of the design, with the products use PVC plastic parts as its material, and then the production process of a 4 cavity mold, putting launch point gate, single typeface, comprising the main gate with conical channel, selected as the standard mold of the A1-type mold, guide pins and bushings and installation methods with the Z1 installation is established, on the basis of the scientific calculation and analysis. On this basis, the structural design of the total assembly drawingand size is determined. Then, the main components of the injection mold molded parts, especially the size of the design should be calculated, during which processes, the relevant information and reading of all kinds of plastic mold design manual should be obtained, and the specific structure of the mold and size should be calculated and revised continually before determined. With the careful and patient guidance of instructor, as well as constant revise, ultimately an complete graduation project should be done independently. In the design process, the main use of mosaic structure of the molded part benefits processing.Key word: injection mold; gating system;side gate ;1 前言本次毕业设计是对我大学四年所学的无论是基础知识还是专业知识都是一次全面的检查和考核,同时也是培养我解决具体问题的一种能力和一次深入再学习的过程。

沐浴露容器自动喷头注射模结构设计沐浴露, 结构设计, 容器, 喷头, 注射沐浴露容器自动喷头注射模结构设计摘要:通过某沐浴露容器的一个喷嘴零件的结构和工艺分析,比较详细的的介绍了旋转抽芯和螺旋脱模的结构工艺。

关键词:喷头注射模具旋转抽芯螺旋脱模1 塑件的工艺性分析图1所示为某日化用品容器自动喷嘴,该塑件平均壁厚为1.5mm,外形尺寸为23mm×59mm×30mm,外表面为光滑面。

但底部包含外螺纹,且螺纹有一定的配合要求,需设置脱螺纹机构;喷嘴部分为弯曲形状,一般抽芯机构只可以完成直线抽芯,不可以实现有一定弯度的弧线脱模,只能根据喷嘴内孔的中心轨迹线应用旋转方式进行抽芯。

故此,该产品虽然尺寸较小,但应用的结构却较为复杂。

2 模具结构的确定该产品材料为ABS,具有较高的强度硬度,耐热性及耐化学性,流动性较好,成型收缩小;同时考虑到产品尺寸较小,可采用自动化较高的潜伏式浇口(见图2的A处放大图)。

分型面可选择图1的A线作为分型面,为了方便出模,在喷头的管嘴位置分型面设在圆管的最大外形线处。

由于制品批量较大,螺纹部分配合要求教高,强行脱螺纹模具结构无法达到产品使用要求,而手动螺旋脱模生产率低,宜采用机械式模内自动脱模。

根据塑件分析和生产要求,模具设计为1模2腔,如图2所示,采用齿轮传动由外动力装置进行螺纹脱模,旋转抽芯部位通过模具的三次分型来实现。

2.1 齿轮抽芯部分工作过程图2所示为利用直角式注射机进行开、合模,传动杆24与注塑机的螺纹传动装置相连,通过模内传动齿轮19、25带动螺纹型芯13旋转,为了防止相对滑动,型杆16增加了防转销钉[1]。

通过螺纹型芯13的旋转,使产品的螺纹部分得以脱模。

在开模过程中,只有在螺纹部分完全脱模后,分模面才在图2的1-1处开始开模。

2.2 旋转抽芯部分工作过程旋转抽芯首先要考虑的是动力来源,最常用的有两类方法:一是应用油缸,会使得模具结构稍微简单,但成本增加。

沐浴露容器自动喷头注射模结构设计

沐浴露, 结构设计, 容器, 喷头, 注射

沐浴露容器自动喷头注射模结构设计

摘要:通过某沐浴露容器的一个喷嘴零件的结构和工艺分析,比较详细的的介绍了旋转抽

芯和螺旋脱模的结构工艺。

关键词:喷头注射模具旋转抽芯螺旋脱模

1 塑件的工艺性分析

图1所示为某日化用品容器自动喷嘴,该塑件平均壁厚为1.5mm,外形尺寸为

23mm×59mm×30mm,外表面为光滑面。

但底部包含外螺纹,且螺纹有一定的配合要求,需设置脱螺纹机构;喷嘴部分为弯曲形状,一般抽芯机构只可以完成直线抽芯,不可以实现有一定弯度的弧线脱模,只能根据喷嘴内孔的中心轨迹线应用旋转方式进行抽芯。

故此,该产品虽然尺寸较小,但应用的结构却较为复杂。

2 模具结构的确定

该产品材料为ABS,具有较高的强度硬度,耐热性及耐化学性,流动性较好,成型收缩小;同时考虑到产品尺寸较小,可采用自动化较高的潜伏式浇口(见图2的A处放大图)。

分型面可选择图1的A线作为分型面,为了方便出模,在喷头的管嘴位置分型面设在圆管的最大外形线处。

由于制品批量较大,螺纹部分配合要求教高,强行脱螺纹模具结构无法达到产品使用要求,而手动螺旋脱模生产率低,宜采用机械式模内自动脱模。

根据塑件分析和生产要求,模具设计为1模2腔,如图2所示,采用齿轮传动由外动力装置进行螺纹脱模,旋转抽芯部位通过模具的三次分型来实现。

2.1 齿轮抽芯部分工作过程

图2所示为利用直角式注射机进行开、合模,传动杆24与注塑机的螺纹传动装置相连,通过模内传动齿轮19、25带动螺纹型芯13旋转,为了防止相对滑动,型杆16增加了防转销钉[1]。

通过螺纹型芯13的旋转,使产品的螺纹部分得以脱模。

在开模过程中,只有在螺纹部分完全脱模后,分模面才在图2的1-1处开始开模。

2.2 旋转抽芯部分工作过程

旋转抽芯首先要考虑的是动力来源,最常用的有两类方法:一是应用油缸,会使得模具结构稍微简单,但成本增加。

二是利用模具的开、合模具进行抽芯,此方式可节省制造成本,且与模具机械动作相配合,具有很好的灵活性。

由于该产品抽芯圆弧角度不超过90角,故

此可采用后一种方式进行抽芯。

在开模过程中,产品螺纹部分完全脱离螺纹型芯13一段距离后,分模面会接着在1-1(图2)处打开(局部图见图3(A))。

在开模的一刻,锁紧块1与带有一直槽的挡板27及带有圆弧槽的固定块2作相对运动,首先取消了对抽芯型芯3的锁紧作用,而挡板27始终会留在后模一侧,直至模具开启到图3的B状态。

由于抽芯型芯3安装在后模一侧的固定块2的滑动槽里,故在开模的时候,抽芯型芯3在运动的时候除了受挡板27的直槽约束,还要在固定块2的圆弧槽里进行运动,在分模面3-3到达开模极限后,抽芯型芯处于图3的C图位

置,这就完成了整个圆弧抽芯过程。

2.3 分模面开启与闭合控制装置

在整个模具动作中,模具的开模部位比较多,共有3个开模面,见图2的1-1、2-2、3-3,从图3的开模过程我们可以看出,为了保护抽芯型芯3不在模具开启的时候被卡坏,必须在开模的第一时间解除锁紧块1对其的约束,在1-1处首先分模;为了保证抽芯过程的顺利进行,必须保证2-2分模面不动,让3-3处分型面开模进行抽芯动作;在抽芯动作完成后,再让2-2分模面开启,帮助产品进行顶出。

最后用机械手取出产品及流道凝料。

因此,如何控制这3个分型面的开启顺序是保证模具正常工作的关键所在。

图4为模具开启控制装置图,A图为模具闭合状态,在模具开始动作的时候,由于拉板9被卡钩5卡住,动模板2下面的所有零件都会处于相对静止状态,模具只能在顶板1和动模板2之间的1-1面开启,在限位板3到达图4的B图所示状态时,限位板3下端的倒钩会顶开卡钩5使拉板9处于自由状态;模具继续开启,该分模面由于限位螺丝10的作用到达最大开启状态。

由于弹簧12的作用,会使得分模面接着在3-3面进行开启,使产品完成圆弧抽芯过程,在限制螺丝11到达极限位置后(开启60mm),最后分模面在2-2面开启,完成模内零件的顶出

动作,见图C状态(或图3的D状态)。

在该结构中,除了要考虑模具的开启外,还需考虑模具的闭合,在模具到达图4的C状态后,模具进行闭合动作,由于分模面3-3处增加了弹簧,会使得图1的抽芯型芯3最后复位,限位块1如果优先复位到达完全闭合状态会妨碍抽芯型芯3的复原,甚至会损坏相应零件,故此,必须增加一套装置使抽芯型芯3优先复位。

该装置见图5所示,为了使分模面1-1最后复位,应用硬块2和卡板4的相互作用,使该分模面被锁紧,其它2个分模面优先闭合。

因为卡板4的行程与导杆7的倾斜度相关,可以设定只有在分模面2-2、3-3将近闭合完毕的时候才取消硬块2与卡板4的卡紧作用,最终完成分模面1-1的闭合。

在该模具结构里面,应用了机械式的旋转抽芯和螺旋脱模来提高生产率,并应用了附加装

置控制模具的开启与闭合,很大程度上提高了模具的自动化程度。

其特点是模具较为复杂,且需使用带螺纹抽芯的直角式注塑机进行生产,模具没有专门的顶出系统,完全靠模具的开模动作来完成顶出,且顶出不是完全的顶出,需人手或机械手帮忙把产品取出。

采用的潜伏式浇口可以进行自动去除浇口,也在一定程度提高了生产率。