XK713数控铣床的结构动态特性分析

- 格式:pdf

- 大小:142.77 KB

- 文档页数:2

精密机床的静态与动态刚度分析引言:精密机床是现代制造业中不可或缺的重要设备。

为了确保精密机床的高精度加工能力,静态和动态刚度的分析是十分重要的。

本文将深入探讨精密机床的静态与动态刚度分析,旨在帮助读者更好地理解该领域的知识。

一、静态刚度分析静态刚度是机械系统在受到外力作用时不发生形变的能力。

它是保证精密机床加工精度的关键因素之一。

在进行静态刚度分析时,需要考虑以下几个方面:1. 结构设计:精密机床的结构设计对其静态刚度具有重要影响。

合理的结构设计可以有效地提高机床的刚度,减少振动和形变。

例如,在起重部分采用合适的材料、减小悬臂长度、增加副压面等都可以提高机床的静态刚度。

2. 机床基座的刚度:机床基座是机床的支撑平台,其刚度直接影响机床的运行稳定性。

通过加固机床基座,可以提高机床整体的静态刚度。

例如,在机床基座上铺设高刚度的材料,增加基座的厚度等都是提高机床静态刚度的有效方法。

3. 主要构件的刚度:机床的主要构件如床身、滑架等的刚度也是影响静态刚度的重要因素。

合理选择和加工这些构件的材料、采用适当的固定方法等都可以提高机床的刚度。

二、动态刚度分析动态刚度是机床在运动状态下的刚度特性,主要用于分析机床加工过程中的振动特性。

在进行动态刚度分析时,需要考虑以下几个方面:1. 特征频率分析:机床的结构和构件都有一定的频率响应。

找出机床的特征频率并进行分析,可以帮助识别和解决振动问题。

例如,采用频谱分析方法可以确定机床加工时的共振频率,从而避免加工过程中的振动影响。

2. 振动模态分析:振动模态分析是确定机床在特定频率下的振动模态形式和振动模态参数的方法。

通过分析机床的振动模态,可以了解机床振动的特点和影响机床刚度的因素。

例如,可以通过振型分析确定机床的关键模态,并进行针对性的刚度改进。

3. 结构阻尼分析:结构阻尼是机床动态刚度的重要组成部分。

合理的结构阻尼设计可以降低机床振动的幅度和频率,提高机床的动态刚度。

数控铣床的传动特点、结构组成数控铣床的传动特点、结构组成数控铣床的结构及总体布局 * 数控铣床适合于各种箱体类和板类零件的加工。

数控铣床对工件进行钻、扩、铰、锪、镗以及攻螺纹等,但它主要还是用来进行型面的铣削加工。

其主要加工对象: (1)平面类零件其特点是:各加工单元面是平面或可以展开为平面。

数控铣床加工的绝大多数零件属于平面类零件。

(2)曲面类零件加工面为空间曲面的零件称为曲面类零件,又称立体类零件。

其特点是:加工面不能展开为平面;加工面始终与铣刀点接触。

(3)变斜角类零件加工面与水平面的夹角呈连续变化的零件称为变斜角类零件,其特点是:加工面不能展开为平面,但在加工中,加工面与铣刀圆周接触的瞬间为一条直线铣床通常的分类方法是按主轴的轴线方向来分,若垂直于水平面则称之为数控立式铣床;若平行于水平面则称之为数控卧式铣床;还有立卧两用的数控铣床,但较为少见。

数控立式铣床是数控铣床中数量最多的一种,应用范围最为广泛。

1、立式数控铣床 2、卧式数控铣床 3、立、卧两用数控铣床数控铣床的结构特点:(1)高刚度和高抗振性(1)提高静刚度的措施 1)基础大件采用封闭整体箱形结构 2)合理布置加强筋 3)提高部件之间的接触刚度。

封闭整体箱形结构(2)提高动刚度的措施1)改善机床的阻尼特性(如填充阻尼材料)2)床身表面喷涂阻尼涂层3)充分利用结合面的摩擦阻尼4)采用新材料,提高抗震性人造大理石床身(混凝土聚合物天然大理石床身(2)减少铣床热变形的影响1)改进铣床布局和结构①采用热对称结构热对称结构立柱②采用倾斜床身和斜滑板结构。

③采用热平衡措施。

2)控制温度对铣床发热部位(如主轴箱等),采用散热、风冷和液冷等控制温升的办法来吸收热源发出的热量。

主轴冷却风管对机床热源进行强制冷却主轴对机床热源进行强制冷却冷却风管 3)对切削部位采取强冷措施 4)热位移补偿。

预测热变形规律,建立数学模型存入计算机中进行实时补偿。

数控铣床维修技术文件职业院校:烟台职业学院系别:电气工程系班级: 2010机电三班姓名:徐勤才学号: 2010102174目录XK713数控铣床简介 (2)XK713数控铣床用途 (2)标准配件 (3)数控机床零配件及厂家明细 (3)性能参数 (4)如何选购 (5)安装要求 (6)调整 (10)主轴项目维修 (11)日常维护保养 (19)XK713数控铣床XK713是针对模具等机械行业设计的机床,具有高刚性、高可靠性、切削功率大的特点,气动换刀快捷、方便。

本机床采用高速主轴、台湾滚珠丝杠。

运行速度快、精度高、操作方便。

主要选配系统:西门子/法那科/三菱/华中等用途该机床整机刚性好,操作方便灵活。

可进行立铣、钻、扩、镗、攻丝等加工工序。

用途广泛,特别适用于加工各种形状复杂的二、三维凹凸模型及复杂的型腔和表面。

更适于企业生产车间批量加工零件。

标准配件:数控系统切削液系统工作灯主轴吹气+工件吹气刚性攻牙变压器全罩式钣金水平调整螺丝及垫块自动润滑系统电器箱热交换系统工具箱及工具 RS-232 界面带导轨配重随机资料:操作编程说明书数控机床零配件及厂家明细:1、控制系统:三菱/发那科;2、三轴驱动电机:三菱/发那科;3、主轴电机:见本机系统配置;4、主轴:台湾臻赏或罗翌;5、润滑:日本河谷;6、丝杆:台湾HIWIN(上银)/(银泰)精密级滚珠丝杆及精密锁紧螺母;7、轴承:日本NSK高精度轴承;8、联轴器:进口联轴器,(如电机与滚珠丝杆为直联方式);9、刀库:台湾臻赏刀库系统;10、外罩:超厚外罩钣金,采用静电喷涂处理(喷塑处理);11、防护罩:X,Y,Z防护罩:进口不锈钢防护罩;12、光机:高品质树脂砂铸件;性能参数:工作台面尺寸Table size (Mm) 800×350X轴最大行程 X axes (Mm) 450Y轴最大行程 Y axes (Mm ) 350Z轴最大行程 Z axes (Mm) 400定位精度Positioning Accucy (Mm) ±0.01重复定位精度Repeatability (Mm) ±0.0075主轴电机功率 Spindle drive motor (Kw) 3.7/5.5主轴最高转速 Max spindle speed (Mm/min) 6000(无级变频调速) 最大快进速度 Rapid traverse speed (Mm/min) 5000三轴进给速度 traverse speed (Mm/min) 3000主轴端面至工作台面距离Distance from spindle nose to table surface (Mm) 80-480工作台T型槽 T-Slot 12H/3主轴锥孔 Spindle taper 标准 BT40工作台承重 Max.Load Of Table (Kg) 400机床总功率 Total power (Kw) 12机床净重 Machine weight ( T ) 2如何选购:1:根据被加工零件的尺寸选用:规格较小的升降台式数控铣床,其工作台宽度多在400mm以下,它最适宜中小零件的加工和复杂形面的轮廓铣削任务。

数控机床主轴静动态特性分析与优化设计数控机床主轴的静动态特性分析与优化设计在机床设计中扮演着重要的角色。

主轴的质量、刚度和动力性能直接影响着数控机床的加工精度和生产效率。

因此,针对数控机床主轴的静动态特性进行分析和优化设计是非常必要的。

首先,对数控机床主轴的静态特性进行分析是基础。

静态特性主要包括主轴的刚度、负载能力和转速范围。

刚度是指主轴在受力时的变形能力,直接影响着机床的切削精度。

负载能力指主轴能够承受的最大切削力或轴向力,取决于主轴的结构和材料。

转速范围则指主轴的最大和最小可工作转速,根据机床加工要求和主轴的功率决定。

其次,对数控机床主轴的动态特性进行分析是优化设计的重要环节。

动态特性主要包括主轴的运行平稳性、动态刚度和各模态的特性频率。

运行平稳性是指主轴在工作状态下的振动情况,对加工表面质量和刀具寿命有重要影响。

动态刚度是指主轴在受力时的变形能力在一定频率下的响应能力。

各模态的特性频率则表征着主轴在不同振动模态下的响应频率和振动幅度。

针对数控机床主轴的静动态特性,可以采取以下优化设计措施。

首先是通过优选材料和适当加工工艺来提高主轴的刚度和负载能力。

其次是采用适当的轴承和润滑方式,减小主轴的摩擦和磨损,提高运行平稳性。

此外,还可以通过调整主轴的结构和参数来提高动态刚度和各模态的特性频率。

例如,增加主轴的直径、改变轴承支撑形式等。

在数控机床主轴静动态特性优化设计过程中,还需要考虑与其他系统和结构的配合,如主轴驱动装置、刀具系统等。

同时,结合实际工艺要求和机床制造能力,进行多种参数的优化设计,以实现最佳的综合性能。

总之,数控机床主轴的静动态特性分析与优化设计是非常重要的工作,直接关系到数控机床的加工质量和生产效率。

通过对主轴材料、结构和参数的优化设计,可以提高数控机床主轴的静态刚度、负载能力和动态性能,进而提高数控机床的加工精度和生产效率。

大型数控龙门平面磨床动态特性的有限元分析*董凯夫1,2,翁泽宇1,沈晓庆1,卢 波1,段京虎1,扬 托1(1.浙江工业大学机电工程学院,浙江杭州310014;2.杭州机床集团有限公司,浙江杭州310022)摘 要:磨床的动态特性影响加工质量和切削效率。

本文建立了某大型数控龙门平面磨床的三维有限元模型,通过有限元动力学分析,得到该磨床的各阶模态参数,分析了各阶振型对机床动态特性影响,为大型数控龙门平面磨床结构的改进设计提供了理论依据。

关键词:动态特性;有限元分析;平面磨床中图分类号:T G586 文献标志码:A机床振动使工件和刀具的相对位置和相对速度发生变化,切削过程变得恶化,限制了加工质量和切削效率。

而机床的振动按其产生的原因可以分为自由振动、受迫振动和自激振动。

自由振动的频率是系统的固有频率,受迫振动的频率是激振频率,自激振动的频率接近于系统的固有频率。

因此研究机床结构的动态特性即机床的固有频率和振型是分析评价机床动态性能的重要指标。

模态分析主要是用于确定结构的动态特性:固有频率和振型。

本文以某种型号的大型数控龙门系列平面磨床作为研究对象。

首先对磨床进行模态分析,得到磨床的各阶固有频率和它们的振型,并对各阶振型进行分析,为磨床的改进提供可靠的依据。

1 模态分析的基本理论一个具有N个自由度的粘性阻尼系统,其自由振动方程可表示为:[M]{ }+[C]{u }+[K]{u}=0(1)其中[M]、[C]、[K]分别为系统的质量、阻尼及刚度矩阵,{u}为系统各点的位移响应向量。

[M]、[K]通常为实系数对称矩阵,而[C]则为非对称矩阵,因此上面的方程是1组耦合方程,当系统自由度很大的时候,求解非常困难。

将上述耦合方程变为非耦合的独立方程组,这就是模态理论所要解决的问题。

令:[u]=[{ 1}{ 2} { r} { n}]{q}(2)其中:[ ]=[{ 1}{ 2} { r} { n}]为振型矩阵; {q}为模态坐标;{ r}为第r阶振型。

数控机床关键部件动态特性分析【摘要】现代科学技术不断发展,数控机床已经应用于各个企业中,而主轴组件是数控机床的最重要组成部分,主轴部件的动态性能好与坏直接影响着数控机床加工性能的优劣,本文就是针对主轴部件的动态特性展开理论分析和研究。

【关键词】数控机床;主轴部件;动态分析一、前言随着社会的不断进步,市场需求量日益增多,人们对产品质量的追求提高,企业为了能够适应市场发展环境就必须提高自身的加工技术,因此数控机床得以被广泛应用。

主轴部件是机床的重要部件之一,其精度、抗震性和热变性对加工质量都有直接影响,特别是数控机床在加工过程中不进行人工调整,这些影响就更为严重。

数控机床主轴部件在结构上要解决好主轴的支承、主轴内刀具的自动装夹、主轴的定向停止等问题。

机床主轴的前部安装的刀柄刀具和被加工工件,直接参与切削加工的整个过程,其性能直接影响着精、表面粗糙度、加工质量及效率。

研究表明中型车床在不同频率的动载荷作用下,主轴部件在综合位移中所占的比例最大,未处共振状态下占30%~40%,共振状态下占60%~80%。

二、机床主轴动态研究的内容在数控机床当中无论哪一种类型的机床,其主轴同传动轴在使用的过程中,都是要进行运动和扭矩的传递来确保轴上的传动件以及轴承可以正常运作,二者的工作看起来很相似,但还是有区别的,主轴要直接去带动所要加工的工件或者刀具加工,因此主轴不仅仅具有一般传动轴的功能,还有更多的功能。

所以为了使整个主轴部件的整体精度可以得到保证,就必须要找出影响主轴质量的主要因素,消除各个因素当中不良的影响,只有这样主轴的整体质量才能不断的提升,查阅相关的资料可以知道,影响主轴质量的主要因素主要有以下的几个方面,分别是主轴的结构、主轴的主要参数、静刚度的设计验算、主轴材料及热处理和技术要求。

在这里需要特别说明的是主轴的硬度是直接影响主轴、主轴部件的精度和寿命的一个重要原因,同时也会影响机床的加工精度和使用寿命。

分类号密级XXXX学院毕业设计(论文)XK7130数控铣床(设计)-工作台及床身设计所在学院专业班级姓名学号指导老师年月日诚信承诺我谨在此承诺:本人所写的毕业论文《XK7130数控铣床(设计)-工作台及床身设计》均系本人独立完成,没有抄袭行为,凡涉及其他作者的观点和材料,均作了注释,若有不实,后果由本人承担。

承诺人(签名):年月日摘要本全面阐述了数控铣床的结构原理,设计特点,论述了采用伺服电机和滚珠丝杠螺母副的优点。

详细介绍了数控铣床的结构设计及校核,并进行了分析。

另外汇总了有关技术参数。

其中着重介绍了滚珠丝杠的原理及选用原则,系统地对滚珠丝杠生产、应用等环节进行了介绍。

包括种类选择、参数选择、精度选择、循环方式选择、与主机匹配的原则以及厂家的选择等。

关键词:铣床,数控,伺服电机,滚珠丝杠AbstractElaborated comprehensively the numerical control CNC planer type milling machine's structure principle, the design feature, elaborated has used step-by-steps the electrical machinery and the ball bearing guide screw nut vice-merit. Introduced in detail the numerical control CNC planer type milling machine's structural design and the examination, and have carried on the analysis. And has compiled the related technical parameter.In which introduced emphatically the ball bearing guide screw principle and selects the principle,To ball bearing links and so on guide screw production, application has systematically carried on the introduction. Including the type choice, the parameter choice, the precision choice, the round-robin mode choice, the principle as well as the factory choice which matches with the main engine and so on.Key Words:milling machine, Numerical control, Step-by-step, serve motor, Ball bearing guide screw nut目录摘要 (III)Abstract..................................................................................................................................... I V 目录 (V)第1章绪论 (7)1.1 数控系统的发展及趋势 (7)1.2 数控铣床加工的基本原理 (8)1.3 课题研究的目的和意义 (9)第2章设计的内容及要求 (10)2.1 设计题目 (10)2.2 设计的内容 (10)2.2.1 数控装置总体方案的确定 (10)2.2.2 机械部分的设计 (10)2.2.3 编写设计说明书 (11)第3章工作台总体方案的确定 (11)3.1 机械传动部件的选择 (11)3.1.1 导轨副的选用 (11)3.1.2 丝杠螺母副的选用 (11)3.1.3 减速装置的选用 (11)3.1.4 伺服电动机的选用 (11)3.1.5 检测装置的选用 (12)3.2 绘制总体方案图 (12)第4章机械系统的设计计算 (12)4.1 滚珠丝杠螺母副的选用设计 (12)4.1.1 滚珠丝杠副的传动原理 (13)4.1.2 滚珠丝杠副的传动特点 (13)4.1.3 滚珠丝杠副的结构与调整 (14)4.1.4 轴向间隙的调整和加预紧力的方法 (15)4.1.5 滚珠丝杠的选型与计算 (17)4.2 滚动直线导轨的选型与计算 (21)4.3 传动计算 (22)4.4 步进电动机的计算及选型 (22)4.4.1 步进电机的计算 (22)4.4.2 计算加在步进电动机转轴上的等效负载转矩 (23)4.4.3 步进电动机的初选 (25)4.4.4 步进电动机的性能校核 (25)第5章铣床床身整体设计 (26)5.1 床身设计应满足的要求 (26)5.2 床身材料的选择及壁厚的设计 (28)5.2.1 床身材料的选择 (28)5.2.2 壁厚的设计 (29)5.2.3 机床床身的制造方法的选择 (29)5.2.4 铸造床身强度校核 (30)结论 (32)致谢 (33)参考文献 (34)第1章绪论1.1 数控系统的发展及趋势1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。

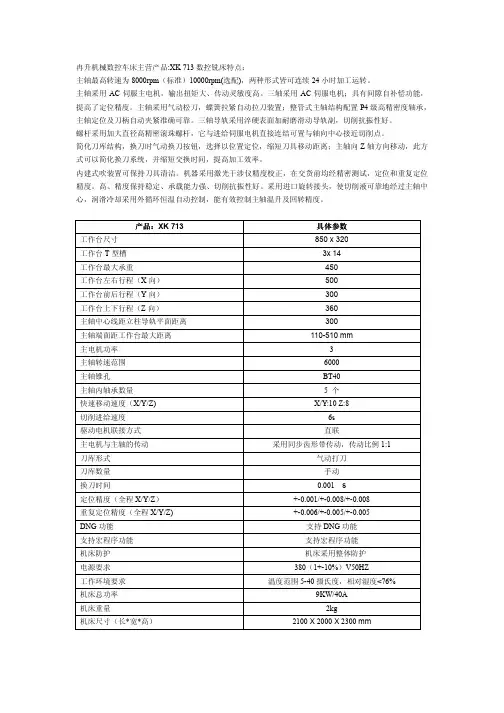

冉升机械数控车床主营产品:XK 713数控铣床特点:主轴最高转速为8000rpm (标准)10000rpm(选配),两种形式皆可连续24小时加工运转。

主轴采用AC 伺服主电机,输出扭矩大、传动灵敏度高。

三轴采用AC 伺服电机;具有间隙自补偿功能,提高了定位精度。

主轴采用气动松刀,蝶簧拉紧自动拉刀装置;整管式主轴结构配置P4级高精密度轴承,主轴定位及刀柄自动夹紧准确可靠。

三轴导轨采用淬硬表面加耐磨滑动导轨副,切削抗振性好。

螺杆采用加大直径高精密滚珠螺杆,它与进给伺服电机直接连结可置与轴向中心接近切削点。

简化刀库结构,换刀时气动换刀按钮,选择以位置定位,缩短刀具移动距离;主轴向Z 轴方向移动,此方式可以简化换刀系统,并缩短交换时间,提高加工效率。

内建式吹装置可保持刀具清洁。

机器采用激光干涉仪精度校正,在交货前均经精密测试,定位和重复定位精度。

高、精度保持稳定、承载能力强、切削抗振性好。

采用进口旋转接头,使切削液可靠地经过主轴中心,润滑冷却采用外循环恒温自动控制,能有效控制主轴温升及回转精度。

产品产品::XK 713具体参数 工作台尺寸 850 x 320 工作台T 型槽 3x 14 工作台最大承重 450 工作台左右行程(X 向) 500 工作台前后行程(Y 向) 300 工作台上下行程(Z 向) 360 主轴中心线距立柱导轨平面距离 300 主轴端面距工作台最大距离 110-510 mm主电机功率 3 主轴转速范围 6000 主轴锥孔 BT40 主轴内轴承数量 5 个 快速移动速度(X/Y/Z) X/Y:10 Z:8切削进给速度 6s 驱动电机联接方式 直联主电机与主轴的传动 采用同步齿形带传动,传动比例1:1刀库形式 气动打刀 刀库数量 手动 换刀时间0.001 s定位精度(全程X/Y/Z ) +-0.001/+-0.008/+-0.008 重复定位精度(全程X/Y/Z) +-0.006/+-0.005/+-0.005DNG 功能 支持DNG 功能 支持宏程序功能 支持宏程序功能 机床防护 机床采用整体防护 电源要求 380(1+-10%)V50HZ工作环境要求 温度范围5-40摄氏度,相对湿度<76%机床总功率 9KW/40A 机床重量 2kg机床尺寸(长*宽*高)2100 X 2000 X 2300 mm。

机床结构动态性能研究综述刘康康(北京信息科技大学机电工程学院,北京100192)摘要--阐述了机床结构动态性能的研究现状及范围,从整机动态性能、关键部件动态性能,以及结合部动态性能三个方面进行论述分析给出具体实例,并给出了进一步研究的建议。

关键词:整机动态性能;关键部件动态性能;结合部动态性能Abstract--This paper expounds the present situation of the study on dynamic performance of machine tool structure and the scope, key components from the machine dynamic performance, dynamic performance, dynamic performance and the integration of three aspects discusses analysis of specific examples, and gives Suggestions for further research.Key words The machine dynamic performance The dynamic performance of key parts Integration of dynamic performance0引言社会生产中数控机床的使用范围越来越广,生产对机床的要求也越来越高,除了要求机床重量轻、成本低、使用方便和具有良好的工艺可靠性外,还要求机床具有良好的加工性能。

事实证明,随着机床加工性能的不断提高,对机床结构动态性能的要求也随之增加。

本文在对机床结构动态性能进行研究时,将机床结构动态性能定义为机床整体或者机床某子结构在动态力作用下所表现出的性能,包括模态、阻尼和动刚(柔)度等。

经过大量的文献调研,围绕机床结构动态性能的相关研究,并在分析与总结的基础上进行归纳,同时提出进一步研究的建议。

构2023-11-07CATALOGUE目录•数控铣床简介•数控铣床的主传动系统•数控铣床的结构•数控铣床的传动系统设计•数控铣床的结构优化及改进建议•数控铣床的应用与发展趋势01数控铣床简介数控铣床是一种高精度、高效率的数控机床,具有自动化程度高、加工精度稳定、操作简便等特点。

数控铣床通常由主传动系统、进给系统、冷却系统等组成,主传动系统是数控铣床的核心部分,它直接影响着数控铣床的加工精度和效率。

根据主轴位置不同,数控铣床可分为卧式数控铣床和立式数控铣床。

卧式数控铣床的主轴位于水平位置,适用于加工平面、沟槽等,立式数控铣床的主轴位于垂直位置,适用于加工圆柱体、球体等。

数控铣床采用数字控制系统,可以精确控制加工过程中的速度、位置、角度等参数,从而保证加工精度。

高精度数控铣床可以同时控制多个坐标轴的移动,实现自动化加工,大大提高了加工效率。

高效率数控铣床可以加工各种形状的零件,适用于机械制造、航空航天、汽车制造等领域。

广泛适用数控铣床通常配备有人机交互界面,用户可以通过界面进行编程、监控、调整等操作,非常便捷。

人机交互便捷02数控铣床的主传动系统数控铣床主传动系统中的电机通常采用交流伺服电机或直流电机,根据机床的功率需求选择合适的电机类型和功率。

电机数控铣床的变速箱一般采用机械变速箱或液压变速箱,通过变速箱将电机的转速和扭矩传递到主轴。

变速箱主轴是数控铣床的主运动轴,通过连接刀具实现切削运动。

主轴数控铣床的主传动系统要求具有高精度,以确保切削过程的精确性和稳定性。

高精度快速响应可靠性高数控铣床在加工过程中需要快速响应,主传动系统应具有快速启停和变速的能力。

数控铣床的主传动系统对可靠性有很高的要求,需要确保长时间稳定运行。

030201机械主传动系统机械主传动系统采用机械变速箱和主轴组合实现主运动,具有结构简单、维护方便等优点,但调速范围有限。

电主传动系统电主传动系统采用电机直接驱动主轴实现主运动,具有调速范围广、响应速度快等优点,但需要配置相应的控制系统。

数控铣床工作台预紧与其动态特性关系的研究【摘要】数控机床产业的发展朝着智能、高精、高速的方向逐步进行。

为适应发展要求,必须不断地提高各项技术指标,以促进装备制造业更好更快的发展。

针对机床高精技术的发展方向而言,提高机床动态特性的技术要求显得尤为重要。

本论文以TDXK7125型数控立式铣床工作台为研究对象,研究对工作台施加预紧力与其动态特性的关系,从而优化工作台的动态特性,提高铣床加工精度。

首先在无预紧力条件下,应用ANSYS软件建立工作台模型,并理论上对其进行模态分析,得出固有频率。

再对工作台进行动态特性实验,并应用测振分析软件处理实验数据,得出固有频率。

将无预紧力条件下的理论结果与实验结果进行对比,验证数据的准确性。

其次在不同大小预紧力的条件下,先对工作台进行受力分析,推导出施加在工作台上的弹簧秤外力与预紧力的关系计算公式。

再进行动态特性实验,得出不同大小预紧力所对应工作台的固有频率。

并应用ANSYS软件理论上进行有预紧力下的模态分析,将得出的理论数据与实验数据进行比较,分析结果。

最后,应用Matlab软件拟合预紧力与固有频率的关系曲线及预紧力与振幅的关系曲线。

通过对动态特性实验数据的分析,得出预紧力对工作台动态特性的影响关系,优... 更多还原【Abstract】 The development of the CNC machine tools industry towards the direction of intelligent, high precision,high-speed proceeding gradually. In order to meet therequirements of development, technical indicators must has been improved continuously, the better and faster development of equipment manufacturing industry has been promoted. It is very important to improve the technical requirements of dynamic characteristics of machine tool for the development direction of high-precision of machine toolI... 更多还原【关键词】铣床工作台;有限元分析;动态特性;预紧力;【Key words】Milling Machine Table;Finite Element Analysis;Dynamic Characteristics;Preload;摘要5-6Abstract 6-7第一章绪论10-141.1 课题的提出10-111.2 课题研究目的及意义111.3 国内外研究动态11-121.3.1 目前国外数控机床动态特性研究状况11-121.3.2 国内相关课题研究现状121.4 课题研究内容12-14第二章铣床工作台有限元分析14-222.1 有限元法简介及分析步骤14-152.2 ANSYS软件简介15-162.3 TDXK7125型数控立式铣床工作台有限元分析16-212.3.1 应用ANSYS软件建立铣床工作台模型16-172.3.2 单元类型选择和网格划分17-182.3.3 无预紧力下的ANSYS模态分析18-202.3.4 预紧力下的ANSYS模态分析20-212.4 本章小结21-22第三章振动测试理论相关知识22-263.1 振动测试的相关基础知识22-233.2 振动测试方法233.3 振动测试实验的相关设备23-243.3.1 传感器23-243.3.2 放大器和滤波器243.3.3 激振设备243.4 振动测试及信号分析24-26第四章模态分析及实验模态分析理论26-314.1 模态分析理论概述264.2 实验模态分析概述26-274.3 实验模态分析理论27-294.4 实验模态参数识别29-31第五章工作台的动态特性实验研究31-575.1 动态特性实验相关知识31-395.1.1 实验结构的支撑方式31-325.1.2 实验的激励装置和激励方式32-335.1.3 测量选用的相关仪器33-355.1.4 激励点与响应点的布置方案35-365.1.5 实验设备及方案的选定36-395.2 无预紧力实验数据采集及结果分析39-445.2.1 无预紧力实验数据采集39-415.2.2 无预紧力实验结果分析41-445.3 有预紧力的实验数据采集及结果分析44-545.3.1 铣床工作台的受力分析44-495.3.2 有预紧力实验数据信号采集49-505.3.3 有预紧力实验结果分析50-545.4 实验数据拟合曲线54-565.5 本章小结56-57第六章结论57-59参考文献。

机床主轴动静态特性分析机床主轴通常在高速状态下工作,因此其动静态特性必须很高,才能满足加工质量要求,因此对机床主轴进行静力学分析和模态分析是很有必要的。

静力学分析主要是得出机床主轴的刚度,并且得出在典型加工条件下,主轴前端的最大位移,看其是否满足静态要求;动力学分析得出主轴振型以及主轴固有频率,从而判断主轴设计是否合理,并且在此基础上优化结构设计。

机床主轴的动态特性包括临界转速、主振型和固有频率等方面,这是机床主轴动态特性的主要方面。

当机床主轴的转速达到或接近临界转速时,会引起机床的共振,使机床震动加剧,加快刀具的磨损,降低加工质量,恶化加工环境。

因此为了避免这种情况的发生,对机床主轴的临界转速的研究是很有必要的。

为了保证加工质量及加工安全要求,主轴的最高转速应该低于临界转速的百分之七十五。

1.机床主轴静态特性分析(1)建立模型打开proe软件界面,建立如图(1)所示模型,并导入ansys workbench中图1 主轴模型的建立(2)添加材料属性信息机床主轴的材料为40Cr,其相关参数见下表(1):(3)设定网格划分参数并进行网格划分制定网格尺寸为3mm,进行网格自动划分,划分结果如图(2)图2网格划分结果(4)施加载荷以及约束对有限元模型进行加载时,按照机床在典型加工工艺条件下工作进行计算,算出其在切削时的径向力,如在前面的3.2.2章节已经得出在此工况下轴的受力,在进行静态分析时,其唯一载荷为主轴前端施加的切削力的径向分量 Fr= 193.8 N 。

前轴承为固定端,故只约束其X 方向的移动自由度,后轴承在轴向(X 向)存在游动。

然后进行求解,最终得出机床主轴的静力变形如图(3)所示。

图3 机床主轴静力变形云图从图(3)中可以得出,主轴前端最大变形量为Max=1.14μm ,因此主轴静刚度为: MaxF rr =K 代入数值得:r K =170N/μm 。

在后期的参考文献的查找中以及老师的指导下,发现如果把前端三个轴承等效为一组弹簧时,结果误差很大。

浅析数控铣床结构技术及功能特点浅析数控铣床结构技术及功能特点【摘要】本文主要讲述了铣床基础件称为铣床大件,通常是指床身、底座、立柱、横梁、滑座、工作台等,是整台铣床的基础和框架。

铣床的其他零部件,或者固定在基础件上,或者工作时在其导轨上运动。

其他机械结构的组成,则按铣床的功能需要选用。

【关键词】数控铣床;数控技术;结构特点1、数控铣床的机械结构数控铣床是一种加工功能很强的数控机床,目前迅速发展起来的加工中心、柔性加工单元等,都是在数控铣床、数控镗床的基础上产生的,两者都离不开铣削方式。

由于数控铣削工艺最复杂,需要解决的技术问题也最多,因此,人们在研究和开发数控系统及自动编程语言的软件系统时,也一直把铣削加工作为重点。

2、数控铣床的分类2.1 按主轴的位置分类(1)数控立式铣床。

数控立式铣床在数量上,一直占据数控铣床的大多数,应用范围也最广。

从机床数控系绕控制的坐标数量来看,目前三坐标数控立铣仍占大多数;一般可进行三坐标联动加工,但也有部分机床只能进行3 个坐标中的任意两个坐标联动加工(常称为 2.5 坐标加工)。

此外,还有机床主轴可以绕 X、Y、Z 坐标轴中的其中一个或两个轴,作数控摆角运动的四坐标和五坐标数控立铣。

(2)数控卧式铣床。

与通用卧式铣床相同,其主轴轴线平行于水平面。

为了扩大加工范围和扩充功能,卧式数控铣床通常采用增加数控转盘或万能数控转盘来实现四、五坐标加工。

这样,不但工件侧面上的连续回转轮廓可以加工出来,而且可以实现在一次安装中,通过转盘改变工位,进行“四面加工”。

(3)立卧两用数控铣床。

目前,这类数控铣床已不多见,由于这类铣床的主轴方向可以更换,能达到在一台机床上既可以进行立式加工,又可以进行卧式加工,而同时具备上述两类机床的功能,其使用范围更广,功能更全,选择加工对象的余地更大,且给用户带来不少方便。

特别是生产批量小,品种较多,又需要立、卧两种方式加工时,用户只需买一台这样的机床就行了。