管道漏磁内检测技术

- 格式:pdf

- 大小:1.43 MB

- 文档页数:97

长输油气管道漏磁内检测技术研究摘要:长输油气管道漏磁内检测技术作为管道完整性管理的核心技术已经在管道检测工作中得到广泛应用,该技术可以对管道本体缺陷进行识别、定位和量化统计,是指导管道合理维修、开展管道完整性管理工作的重要手段,是管道运行安全的重要技术保障。

该文主要阐述漏磁内检技术及原理、漏磁检测应用等,该方法具有高精度、非破坏性、经济高效、安全可靠等特点,在长输油气管道完整性管理工作中得到广泛应用,对保障长输油气管道安全具有很高应用价值。

关键词:油气管道;漏磁内检测;技术引言长输油气管道在运行过程中由于受到多种因素的影响,在服役运行过程中难免会发生腐蚀、变形等问题,为了及时发现管道本体缺陷,以便管道企业科学合理的开展管道维修维护,避免因管道本体缺陷失效造成安全事故,需要通过内检测技术的支持来获取管道缺陷信息并开展修复整治,而长输油气管道内检测技术具有检测准确度高、对管道运行无影响等优点,被广泛应用于长输油气管道的安全管理中,是提升管道本质安全的一项重要技术支撑手段。

1 内检测方法管道内检测技术最早产生于上世纪 60 年代美国,漏磁通无损检测技术的成功运用开启了管道内检测技术的先河,发展至今已形成管道漏磁、管道超声波和管道涡流等内检测方法,是目前主要的内检测方法。

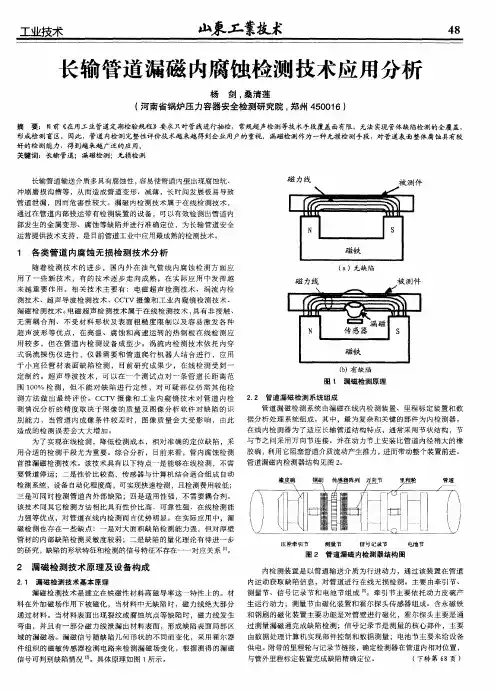

1.1漏磁检测检测器在管道内运行过程中,其携带的永久磁铁将管壁饱和磁化,管壁与钢刷、磁铁及铁心形成磁回路,当管壁没有缺陷时,磁力线在管道内均匀分布,形成匀强磁场,当管壁有缺陷时,磁力线在管壁扭曲,穿出管壁产生漏磁,磁感线被磁传感器采集,传感器模块探头将表征管道特征的磁场信号转化为电信号,经过信号集中分析处理实现检测,这些检测数据通过专业人员分析可得出管道缺陷信息。

1.2涡流检测涡流检测是以电磁场理论为基础的电磁无损探伤方法,其基本原理是利用通有交流电的线圈(励磁线圈%)产生交变的磁场,使被测金属管道表面产生涡流,而该涡流又会产生感应磁场作用于线圈,从而改变线圈的电参数,只要被测管道表面存在缺陷,就会使涡流环发生畸变,通过感受涡流变化的传感器(检测线圈)测定由励磁线圈激励起来的涡流大小、分布及其变化就可以获取被测管道的表面缺陷和腐蚀状况。

图1 焊接式盗油孔照片

漏磁内检测的技术原理

漏磁内检器是通过永久磁铁将钢刷放入管道,利用

能中的应用[J].石油石化节能,2019,9(02):50-52+11.

周正权.海洋油田仪器仪表的防腐蚀措施和选型原则,2017,24(06):227.

何小涛,贾明鑫,张允宁,崔继鹏,孙伟俊.海上油田用仪器仪表优选浅析[J].化工设计通讯,2017,43(05):93-94.

王贵中,邓宏,张竹.石油巾帼——王晓华——记“全国巾帼建功标兵”、辽河油田钻采工艺研究院仪器仪表所党支部书记兼副所长王晓华[J].中国石油企业,2007(03):104-108.

中国设备工程 2023.01 (上)

图2 漏磁检测的原理图

3 盗油孔漏磁信号特征

通过牵拉试验,可以准确判断盗油孔的漏磁信号特征,因此,在一根管径219管道上,模拟盗油孔特征,做了4个模拟盗油孔(如图3所示),其对应的Y轴漏磁信号特征如图4所示,可以看出,Y轴信号特征呈“M”型,即先增大后减小再增大,这是因为盗油孔一般是一根钢管短节或一个小球阀,其中心是空心的,但是管体或阀体是焊接在主管道上的,因此,其漏磁信号特征分为两个部分:一部分是由于外部的金属对其增加信号,其实际的特征是外部的短管管体或者外部阀体;另一部分是由于内部的金属损失形成的信号,其实际特征是管。

漏磁内检测技术在集输管道检测中的应用摘要:管道内检测不仅能清洁管道,提高输送效率和减少腐蚀性介质,而且还能有效地检出管道缺陷。

目前常采用的超声内检测检测精度高,但对管壁清洁度要求较高、需要耦合剂等,不适用于集输输气管道;电磁超声内检测检测精度高、检测缺陷类别多,不需要耦合剂,但国内应用较少且费用较高;CCTV摄像技术能通过图像信息识别缺陷,但不能对缺陷量化,只能识别内壁缺陷且易漏检;涡流内检测检测速度快,适应工况强,对表面缺陷检测灵敏度高,但是国内技术尚不成熟,量化精度相对不高,且对管道深层缺陷和外壁缺陷不敏感。

基于此,对漏磁内检测技术在集输管道检测中的应用进行研究,以供参考。

关键词:漏磁内检测;集输管道;分析引言2011年以来新建的高钢级油气管道,尤其是口径较大的输气管道,相继出现环焊缝失效事件,失效类型以开裂为主,因此环焊缝裂纹缺陷检测是天然气管道内检测的重点。

此外,随着管道口径、壁厚、管材等级的不断提高,对管道内检测技术也提出了更高的要求,内检测器的尺寸越大,自重越大,对其在管道中运行稳定性影响越大,可能引起局部速度波动,不同位置探头提离值不一致,进而影响缺陷检出概率和尺寸量化精度。

1管道漏磁内检测技术管道漏磁内检测技术利用漏磁内检测器上安装的强磁铁对管道壁进行饱和磁化,在管壁与漏磁内检测器之间形成磁回路,空气中的磁场信息被霍尔传感器接收,经过一系列转化生成可判读的漏磁内检测数据。

当管壁发生变化,如出现增厚、减薄、缺失等情况时,传感器接收到的磁场信息会发生变化,对应的漏磁内检测数据也会发生变化,据此判断缺陷及异常情况。

管道环焊缝由人工焊接而成,不同位置的增厚减薄情况不一致,因此漏磁信号极不规则。

2检测原理漏磁内检测技术是最早引入油气管道检测研究的一种技术,也是应用最广泛、技术最成熟的管体缺陷检测技术。

漏磁内检测的技术原理是通过测量被磁化的铁磁材料表面漏磁通量的大小来判断被测工件的缺陷程度。

长输油气管道漏磁内检测技术李娟摘要:管道运输的优点是输送量大、运费低、耗能少,一般可深埋于地下,安全可靠,对环境污染小,占地面积少。

随着油气管道服役时间的增长,这一运输方式的缺点也开始逐渐的显现。

管体腐蚀穿孔造成输送油气的泄漏是长输管道存在的一个非常严重的问题,所以为了掌握管体状况,保证管道安全平稳运行,必须定期对管道进行检测。

基于此,本文主要对长输油气管道漏磁内检测技术进行分析探讨。

关键词:长输油气管道;漏磁内检测;技术分析1、前言长输油气管道在油气能源运输中发挥着关键作用,被称为“能源血脉”。

为保证管道的安全有效运行,应定期对管道进行检测。

管道漏磁内检测技术是目前国内外长输油气管道内检测领域普遍应用的检测技术,该技术以管道管体已形成的体积缺陷为检测目的,可以准确检测出缺陷面积、程度、方位等信息。

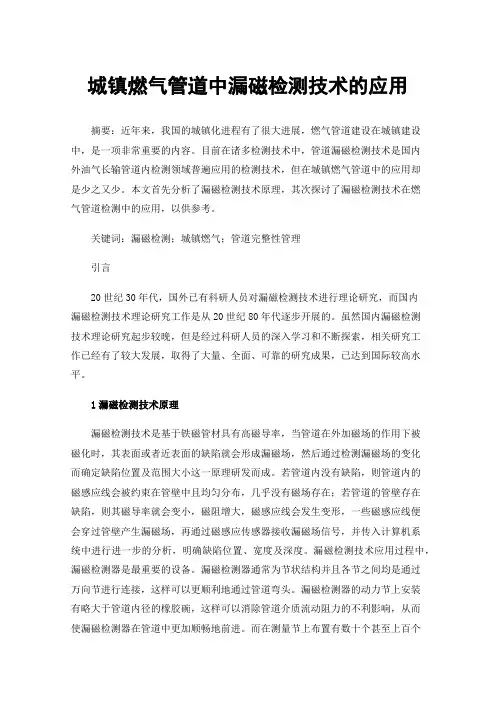

2、管道漏磁内检测技术2.1管道漏磁内检测系统基本结构管道漏磁内检测系统应用漏磁检测原理,以管内所输送介质为动力,完成对管道的无损检测评价。

管道漏磁内检测系统主要包括管道漏磁内检测装置、里程标定装置和数据分析处理系统3部分。

管道漏磁内检测装置主要实现对管道上缺陷的检测及保证检测器的平稳运行,主要包括驱动单元、测量单元、计算机单元和供电单元4部分。

里程标定装置实现对管道上腐蚀缺陷及管道特殊部件等的精确定位,主要由管道外标记标定、管道内外时间同步标定和里程轮记录3部分组成,三者共同工作,可对行进里程等信息进行记录。

数据分析处理系统完成对磁传感器检测得到的漏磁数据进行可视化处理,生成最终的管道缺陷检测结果,主要由数据格式处理软件、初步分析软件、人工判读软件、数据管理软件等部分组成。

将磁传感器检测得到的数据经一系列处理之后绘成彩色线图并在计算机上显示,数据判读人员可以直观地从彩色图上观察出缺陷的有无及腐蚀程度,同时界面会进行里程信息显示,可通过里程信息判定缺陷所在位置并进行标记,为检测或评估管道寿命提供依据。

!第!"卷!第!期#$%&年%$月石!油!化!工!自!动!化'()*+'),*-,-./)0*123/+,2'4,-5(6)0789:;!"!-9;!*<=!#$%&稿件收到日期"#$%&$@#&#基金项目"国家重点研发计划专项(石化装置静设备质量性能检测评价与控制技术研究)!#$%B7Y Y$#%$"$"#作者简介"王晓司$%?&&%&!男!辽宁沈阳人!#$%#年毕业中国石油大学$北京&!获硕士学位!主要从事管道完整性管理技术研发工作!任助理工程师#电磁超声和漏磁管道内检测技术对比分析王晓司!王勇!杨静!王晓霖$中国石化大连石油化工研究院!辽宁大连%%@$"!&摘要 管道内检测是管道完整性管理的重要环节!也是发现管道本体缺陷的主要手段#详细介绍了漏磁检测*电磁超声检测的原理和适用性#对某成品油管道内检测数据的分析和开挖验证结果表明"漏磁检测对缺陷的定量测量误差较大!难以检测出裂纹类缺陷'电磁超声检测可以检测管道的外部缺陷以及防腐层剥离!尤其对裂纹类缺陷检测精度高#关键词 管道内检测技术!漏磁检测!电磁超声检测中图分类号 ).#B"!!!!文献标志码 D!!!!文章编号 %$$B B>#"$#$%&&$!$$!!$>B&47,."#&','-8',63#"#&/A6($+.&4,)'(+"$8$&%#+"$M.,'#-%$(.,'-J,)'(+"$06%NX(,T,)("'H"7(6"'(#@'+(.',6@'#7($+"&'M($2'&6&)3E F G H I J F9R J E F G H79G H 7F G H N J G H E F G H I J F9:J G$5F:J F G0L R L F Q<P,G R=J=K=L9U.L=Q9:L K OF G W.L=Q9<P L O J<F:R!6J G9M L<!5F:J F G!%%@$"?!2P J G F& 89#+.,$+#".J M L:J G L J G=L Q G F:J G R M L<=J9G J R F G J O M9Q=F G=:J G\9U M J M L:J G L J G=L H Q J=T O F G F H L O L G=;,= J R F:R9=P L O F J G O L F G R=9U J G W=P L M J M L:J G LS9W T W L U L<=;)P L M Q J G<J M:LF G WF M M:J<F S J:J=T9U O F H G L=J<U:K X:L F\F H LF G WL:L<=Q9O F H G L=J<F<9K R=J<=Q F G R W K<L QF Q L J G=Q9W K<L W J GW L=F J:;)P L F G F:T R J R F G W L X<F^F=J9G9U=L R=W F=F^L Q J U J<F=J9G Q L R K:=J G9G L U J G J R P L W M Q9W K<=M J M L:J G L R P9V R=P L [K F G=J=F=J^LO L F R K Q L O L G=L Q Q9Q9UO F H G L=J<U:K X:L F\F H L J R:F Q H L;,=J R W J U U J<K:==9W L=L<=<Q F<\ W L U L<=R;/:L<=Q9O F H G L=J<F<9K R=J<=Q F G R W K<L Q<F G W L=L<==P L L X=L Q G F:W L U L<=R9U=P L M J M L:J G L F G W =P L M L L:9U=P LF G=J1<9Q Q9R J9G:F T L Q;)P LW L=L<=J9GF<<K Q F<T U9Q=P LW L U L<=\J G W9U<Q F<\J R L R M L<J F::T P J H P;:(3;&.-#"M J M L:J G L J G=L Q G F:J G R M L<=J9G=L<P G9:9H T'O F H G L=J<U:K X:L F\F H L'L:L<=Q9O F H G L=J< F<9K R=J<=Q F G R W K<L Q!!油气管道是国家的能源大动脉!是油气资源高效的输送方式之一#截止#$%@年底!中国陆上油气长输管道总里程达到%#;>万\O##$%B年!国家发改委和能源局发布的+中长期油气管网规划,中提出油气管网发展目标"到#$#!年!全国油气管网规模将达到#"万\O#管道的安全可靠运行是国民经济发展的重要保障!内*外检测技术可发现管道缺陷!是保证管道安全运行的主要技术手段!而管道内检测是验证管道本体完整性最有效的直接手段之一-%.#通过内检测!可以发现管道的制造缺陷*变形*金属损失*金属增加*裂纹以及管道特征等-#.#目前国内外工业应用的管道内检测技术包括变形检测*超声检测*漏磁检测*电磁超声等->.#漏磁检测是最常用的检测技术之一!不受输送介质的限制#电磁超声是近几年发展起来的一项检测技术!与传统压电超声不同的是!该检测技术无需耦合剂!既可用于输气管道!也可用于输油管道-".#!!检测原理!)!!漏磁检测漏磁检测技术$+Y4&是利用永磁体将铁磁性钢管饱和磁化!当管壁没有缺陷时!磁力线位于管壁之内'当管壁存在缺陷时!磁力线从缺陷处泄漏产生漏磁!利用磁敏探头检测漏磁信号!通过对漏磁信号的分析进而获得缺陷的具体信息#根据磁化方式和探头布置的不同!常用的漏磁检测技术分为"轴向励磁漏磁内检测技术*周向励磁漏磁内检测技术*旋转励磁漏磁内检测技术*三轴高清漏磁内检测技术等#轴向励磁漏磁检测技术对周向缺陷敏感!周向励磁漏磁检测技术对轴向缺陷敏感!旋转励磁漏磁内检测技术将轴向励磁技术和周向励磁技术相结合!解决了检测器很难检测与磁化方向平行的细长缺陷问题#三轴高清漏磁技术的原理与传统漏磁内检测技术相同!不同点是三轴高清内检测器探头的磁敏传感器数量是传统漏磁内检测器探头的>倍!可以同时测量漏磁场的三维分类!提高了对缺陷的识别能力和检测精度-!.#常用的漏磁内检测器外形如图%所示#!图%!漏磁内检测器外形示意!)&!电磁超声检测电磁超声检测技术$/+')&是近几年快速发展的一项新的无损检测技术!与传统压电超声检测一样!都是利用超声波检测缺陷-@.#/+')是利用电磁耦合的方法激励和接收超声波信号!并可激发不同类型的超声波!因而可检测的缺陷类型更多#电磁超声传感器与被检物非接触!无需耦合介质!对传感器提离值要求低!可以稳定地应用于气液管道的内检测#电磁超声能量的耦合方式主要有磁力*磁致伸缩效应和洛伦兹力-B.#磁致伸缩效应是铁磁性物质在磁化过程中因外磁场的变化!其几何形状发生微小可逆变化的现象!铁磁性材料周期性的振动会激励出超声波#此外!导体材料在变化的电磁场中表面会产生涡流!涡流受到洛伦兹力的作用!洛伦兹力激发垂直于材料表面振动的应力波产生超声波#接收效应与激励效应互为逆过程!超声波回波被检测探头接收!可检测被测体#&!漏磁内检测与电磁超声内检测的适用性对比目前国内外管道内检测大多使用漏磁内检测技术!漏磁内检测器已实现国产化和工业化应用#电磁超声内检测技术是近几年来发展起来的一项无损检测技术!国外0*6/-和C /.,,等公司已经研制出成熟的内检测器!中国相关研究尚在起步阶段-&.#漏磁内检测主要用于检测管道的金属损失*变形*部分管道特征以及维修记录等!很难检测出管道裂纹类缺陷-?.#电磁超声可以检测出管道裂纹类*金属损失*变形和防腐层剥离等!很难检测出与管体非焊接类的维修记录等-%$.#两者检测适用性对比见表%所列#表!!常见异常漏磁内检测和电磁超声内检测适用性对比内检测技术类型类!型内腐蚀外腐蚀划痕类裂纹变形漏磁可检出可检出可检出检不出可检出电磁超声可检出可检出可检出可检出可检出(!检测结果对比华北地区某成品油管道#$$!年%#月投入使用!管径#%?;%O O !壁厚为@;"O O !防腐层采用>./!阴极保护为外加强制电流和牺牲阳极保护#该管道'和D 两站场间全长B $;@?\O !#$%@年经过多轮次清管和几何变形检测后!连续投用漏磁内检测器和电磁超声内检测器进行内检测#()!!内检测结果该次漏磁内检测共检测出@种类型异常##@%处!包括金属损失*凹陷*环焊缝异常*划痕*制造缺陷等#电磁超声共检测出B 种类型异常##&>处!包括金属损失*凹陷*环焊缝裂纹*环焊缝异常*管体裂纹*划痕*制造缺陷#各类异常数量见表#所列#漏磁和电磁超声检测原理不同!检测器的阈值不同!缺陷的表征方法也不同#漏磁检测对缺陷尺寸的测量误差较大#因此!不同检测方法对于金属损失异常的检测数量一般会不同#漏磁内检测器发现的最大腐蚀深度为#;$O O !电磁超声发现的最大腐蚀深度为%;@O O !从缺陷定位数据可知两者为同一缺陷#电磁超声检测发现的金属损失有#>处位于环焊缝上#此外!电磁超声发现%处焊缝裂纹!>处防腐层剥离#@!石油化工自动化第!"卷!表&!漏磁内检测和电磁超声内检测器检测异常数内检测技术类型异!常!数金属损失凹陷环焊缝异常环焊缝裂纹管体裂纹划痕制造缺陷漏磁##$!?%!%%%%$电磁超声##@B ?%%$%?()&!开挖验证开挖验证是验证内检测结果准确性的必要手段#通过开挖!采用其他无损检测方法测量缺陷的位置*尺寸等数据!以确定实际检测精度是否满足检测器的要求!并对内检测数据的准确性作出评价#该次选取!处典型缺陷进行开挖验证!包括%处深度最大的缺陷*%处环焊缝异常*%处环焊缝裂纹*%处凹陷*%处防腐层剥离#通过开挖验证!漏磁内检测和电磁超声内检测的最大定位精度偏差分别为$;%&O 和$;##O #超声测厚仪测量漏磁和电磁超声内检测发现的最大深度金属损失缺陷的最大深度为%;@O O !与电磁超声检测结果一致#环焊缝异常缺陷与电磁超声发现的环焊缝上的金属损失一致#电磁超声检测中发现绝对里程>>$!&;>O 环焊缝外表面时钟方位#时>&分处存在一处裂纹!通过磁粉检测发现该处裂纹!尺寸与内检测结果一致#采用电火花检查防腐层剥离点!并在防腐层剥离后进行测量!发现测量结果与电磁超声检测结果一致#凹陷处的开挖验证结果也与内检测结果一致#*!结束语分析了漏磁内检测和电磁超声内检测的原理以及检测结果!漏磁检测对缺陷的定量测量误差较大!很难检测出裂纹类缺陷'电磁超声内检测不需要耦合剂!并且可以检测管道的外部缺陷以及防腐层剥离!尤其对裂纹类缺陷检测精度高#近几年!国外应用电磁超声内检测技术较多!国内应用电磁超声内检测技术较少!相关内检测器的研发也在起步阶段#集漏磁*电磁超声*涡流等检测技术于一体的复合内检测器是未来的管道智能内检测器的发展方向#参考文献-%.!鲍庆军!帅健;油气管道内检测技术研究进展-N .;当代化工!#$%B !"@$$#&"#?&>$%;-#.!孙博!聂文;管道内检测技术在输气管道中的研究与应用-N .;石油化工自动化!#$%@!!#$$#&"!&@%;->.!王婷!杨辉!冯庆善!等;油气管道环焊缝缺陷内检测技术现状与展望-N .;油气储运!#$%!!>"$$B &"@?"@?&;-".!.F Q \N3!a J O5a !a J O 3N !L =F :;5L ^L :9M O LG =9U /+')Q F G R W K <L QU 9Q,G R M L <=J 9G 9U.J M L :J G L R -N .;N 9K Q G F :9U +L <P F G J <F :6<J L G <Lh)L <P G 9:9H T!#$%B !>%$%%&"!#$?!#%&;-!.!冯庆善;在役管道三轴高清漏磁内检测技术-N .;油气储运!#$$?!#&$%$&"B #B !;-@.!宋小春!黄松岭!赵伟;天然气长输管道裂纹的无损检测方法-N .;天然气工业!#$$@!#@$$B &"%$>%$@;-B .!丁秀莉!武新军!赵昆明!等;基于磁场空间分布的/+')磁致伸缩激励理论-N .;无损检测!#$%!!>B $$!&"%@;-&.!余国民!卫栋!祝光辉!等;电磁超声在石油管材检测技术中的研究与分析-N .;石油管材与仪器!#$%@!#$$#&"#&>";-?.!王富祥!玄文博!陈健!等;基于漏磁内检测的管道环焊缝缺陷识别与判定-N .;油气储运!#$%B !>@$$#&"%@%%B $;-%$.!)F M M L Q =6!'::L G54!+FG G'!L =F :;)P J Q W 1H L G L Q F =J 9G /+'))99:/G P F G <L WU 9Q Y J G W J G H 622F G W 5J R S 9G W L W 29F =J G H J G5Q T C F R.J M L :J G L -N .;.J M L :J G L h C F R N 9K Q G F :!#$$?!#>@$$@&"#@>%;)))))))))))))))))))))))))))))))))))))))))))))魏德米勒慈善公益活动!!近日!魏德米勒亚洲区执行副总裁赵鸿钧先生*南亚太区执行副总裁5F Q Q L G4J O 先生*魏德米勒学院院长5Q ;/S L Q P F Q W-J H HL O F G G 先生*大中华区人力资源总监翁颖知女士以及亚太各国同事一行人来到上海久牵唐镇中心和孩子们一起互动*表演*交流!感受快乐!传递快乐#魏德米勒十分重视这次活动!并为此讨论并精心筹备!希望能给孩子们带来一次难忘的体验#在活动过程中!孩子们脸上洋溢着笑容!通过自我介绍!志愿者和孩子们建立了初步的了解!氛围也逐渐活跃起来#在孩子们的才艺表演中!志愿者纷纷被他们的多才多艺所惊叹#在魏德米勒特别设计的环节(制作蜻蜓)中!由魏德米勒设计*孩子们制作的(E L J W O k ::L Q 蜻蜓)各有特点!展现了孩子们极强的动手能力#志愿者还专门讲解了原理!通过这样的环节!能增强孩子们的团队合作能力!培养其对科学的兴趣#多年来!魏德米勒一直热衷于公益事业!各部门相互配合统筹!以最佳的形式参与到公益当中#魏德米勒深知!企业不仅要承担自己所在领域的责任!还要承担相应的社会责任!魏德米勒未来将继续积极参与社会公益活动!传递社会正能量# 魏德米勒电联接 上海 有限公司B!!第!期王晓司等;电磁超声和漏磁管道内检测技术对比分析。

城镇燃气管道中漏磁检测技术的应用摘要:近年来,我国的城镇化进程有了很大进展,燃气管道建设在城镇建设中,是一项非常重要的内容。

目前在诸多检测技术中,管道漏磁检测技术是国内外油气长输管道内检测领域普遍应用的检测技术,但在城镇燃气管道中的应用却是少之又少。

本文首先分析了漏磁检测技术原理,其次探讨了漏磁检测技术在燃气管道检测中的应用,以供参考。

关键词:漏磁检测;城镇燃气;管道完整性管理引言20世纪30年代,国外已有科研人员对漏磁检测技术进行理论研究,而国内漏磁检测技术理论研究工作是从20世纪80年代逐步开展的。

虽然国内漏磁检测技术理论研究起步较晚,但是经过科研人员的深入学习和不断探索,相关研究工作已经有了较大发展,取得了大量、全面、可靠的研究成果,已达到国际较高水平。

1漏磁检测技术原理漏磁检测技术是基于铁磁管材具有高磁导率,当管道在外加磁场的作用下被磁化时,其表面或者近表面的缺陷就会形成漏磁场,然后通过检测漏磁场的变化而确定缺陷位置及范围大小这一原理研发而成。

若管道内没有缺陷,则管道内的磁感应线会被约束在管壁中且均匀分布,几乎没有磁场存在;若管道的管壁存在缺陷,则其磁导率就会变小,磁阻增大,磁感应线会发生变形,一些磁感应线便会穿过管壁产生漏磁场,再通过磁感应传感器接收漏磁场信号,并传入计算机系统中进行进一步的分析,明确缺陷位置、宽度及深度。

漏磁检测技术应用过程中,漏磁检测器是最重要的设备。

漏磁检测器通常为节状结构并且各节之间均是通过万向节进行连接,这样可以更顺利地通过管道弯头。

漏磁检测器的动力节上安装有略大于管道内径的橡胶碗,这样可以消除管道介质流动阻力的不利影响,从而使漏磁检测器在管道中更加顺畅地前进。

而在测量节上布置有数十个甚至上百个磁敏探头,且每个探头中都包括几个不同的检测通道用来检测不同方向上的漏磁场。

且探头排列得越紧密则缺陷处漏磁场检测的结果越准确、完整。

2漏磁检测技术在燃气管道检测中的应用2.1检测方式优化漏磁检测是长输管道在线检测常用的无损检测手段,但其清晰度不高。

管道漏磁检测技术存在的问题及优化措施摘要:油气管道大部分为埋地管道,管道特征不能通过直观的方式得到判读,随着管道服役时间的延长,管体完整性的不确定度越来越大,管道运行的安全风险越来越高。

为了避免管道穿孔漏油引发安全事故污染环境,必须定期对管道的腐蚀程度进行检测。

目前管道的检测方式主要有内检测和外检测两种。

管道内检测能在不开挖、不停输的状态下检测出管道的腐蚀状况,是目前国内外常用的一种管道检测方式。

漏磁检测技术是根据埋地管道材质的特性开发出的一种高效、实用的内检测方法,因其对管道内环境要求不高、不需要耦合剂等优点,成为目前应用最广泛也是最成熟的检测手段。

关键词:管道漏磁;检测技术;问题;优化措施随着石油天然气及石油化工行业的发展,我国在用管道数量快速增加,管道在使用过程中经常受到来自内外环境的综合影响,极易发生管壁腐蚀而直接影响管道的使用寿命。

石油生产中钻杆和输送复杂介质的油管,在其服役期间受到拉、扭、弯曲等交变载荷的影响,会造成形状改变,致使油管与抽油杆发生磨损,钻杆和油管泄漏,造成严重的损失。

因此,如何了解管道的腐蚀状况,有目的地对管道进行维修,减少事故发生,延长管道的服役时间,是企业和检测人员关心的主要问题。

管道检测方法主要有电磁超声检测法、压电超声检测法和漏磁检测法等。

其中电磁超声检测法换能效率低、受噪声干扰;压电超声检测法需要涂抹耦合剂,无法适应复杂的工况检测。

漏磁检测仪的传感器不用与被检工件进行直接物理接触,接收信号时不用耦合剂,其磁场信号不容易被外部声、光和管道内部气体、液体流动所产生的震动信号干扰,且漏磁检测仪可进行管道内部缺陷的识别,故可以在复杂工况下的工件表面快速地进行管道内外部缺陷的在线检测。

1漏磁检测原理铁磁质管体对检测器中的强磁铁产生的磁场有聚拢的作用,由于管道壁厚均匀,磁感在管道壁厚范围内均匀分布。

漏磁检测器通过对被检管道进行局部磁化,当材料表面出现裂纹或坑点等缺陷时,形成缺陷表面局部区域的漏磁场。

长输油气管道漏磁内检测技术摘要:近年来,长输油气管道漏磁内检测问题得到了业内的广泛关注,研究其相关课题有着重要意义。

本文首先对相关内容做了概述,分析了管道检测技术的分类以及管道焊缝的识别,并结合相关实践经验,分别从多个角度与方面就长输油气管道漏磁内检测技术应用问题展开了研究,阐述了个人对此的几点看法与认识,望有助于相关工作的实践。

关键词:长输油气管道;漏磁;内检测;技术1前言作为一项实际要求较高的实践性工作,长输油气管道漏磁内检测的特殊性不言而喻。

该项课题的研究,将会更好地提升对长输油气管道漏磁内检测技术的分析与掌控力度,从而通过合理化的措施与途径,进一步优化该项工作的最终整体效果。

2管道检测技术的分类管道外检测技术是对管道进行挖坑检测,其目的是检测管体的腐蚀缺陷。

常用的外管道检测技术有标准管/地电位检测、密间距电位检测以及直流电位梯度检测等。

管道内检测技术主要用于管道内部的腐蚀检测和焊缝裂纹检测等。

目前内检测技术有很多,其中包括漏磁检测、超声波检测、射线检测、涡流检测和红外热成像检测等技术。

每种检测方法在内检测上都有自身的优点与不足,其中漏磁检测对检测的环境要求不高,是一种在线检测能力强并且自动化水平高的检测方法,同时也应用最广的一种磁粉检测方法,但是在检测的过程中必须要求管壁的磁性饱和,同时还要受到管壁厚度的影响。

超声波检测对象也极其广泛,但是需要连续的耦合剂,主要应用在液体管道检测上,在燃气管道的检测上还有一定的难度。

红外线热呈现检测虽然能够进行非接触的在线检测,但是环境温度、通风因素都能影响到图像的准确性,因此不适用于检测腐蚀的发展速度。

基于漏磁检测技术的燃气管道检测系统具有高准确性和高可靠性的特点,随着电子信息技术的发展与完善、检测器探头的小型化、处理器采样的高速化以及储存器容量的扩大化的应用,漏磁检测技术与GIS、GPS技术相互结合,实现了管道可视化、完整性管理等技术含量高的技术在内检测领域中的广泛应用,这些技术的应用,大幅度提高了漏磁检测器的分辨率和定位精度。

1.目的规范管道漏磁检测器操作流程和检测方法,确保管线智能内检测工程质量符合要求。

2. 适用范围适用于盛隆石油管检测技术有限公司输油输气管线的清管。

2.规范性引用文件《钢质管道内检测技术规范》(GB/T 27699-2011)《油气管道内检测技术规范》(SY/T 6597-2014)《钢制管道管体腐蚀损伤评价方法》(SY/T 6151-2009)《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》(SY/T 6477-2000)《管道内检测工程施工及验收规范》(Q/CNPC-GD 0243-2005)挪威船级社DNV_RP-F101油气管道腐蚀评价推荐标准(DNV_RP-F101)《机械清管技术条件》(Q/SY 1262-2010)《钢制管道内检测开挖验证规范》(Q/SY 1267-2010)API Standard 1163 In-Line Inspection Systems Qualification StandardASNT ILI-PQ-2005 In-line Inspection Personnel Qualification and Certification NACE RP0102 In-Line Inspection of PipelinesSTGD 7003-2010压力管道定期检验规则——长输(油气)管道GB 27699-2012-T钢质管道内检测技术规范3.术语和定义4.术语和定义4.1变形形状的永久性改变,如弯曲、屈曲、凹陷、椭圆度、波纹、褶皱或影响管道截面圆度或平直度的其他变化。

14.2凹陷因外力,如机械撞击或岩石碰撞,造成管道表面的局部变形。

4.3管道内检测使用内检测器从管道内部进行的管道检测。

4.3几何内检测以检测管体几何变形情况为主要目的管道内检测。

4.4金属损失因金属消失导致的管道壁厚减薄。

金属损失通常是由于腐蚀、机械损伤及管材缺陷造成的。

4.5内部金属损失发生在管壁内表面及管体内部的金属损失。

漏磁内检测作者:河南中拓石油工程技术股份有限公司1. 概述电磁检测是十分重要的无损检测方法,应用十分广泛。

当它与其它方法结合使用时能对铁磁性材料的工件提供快捷且廉价的评定。

随着技术的进步,人们越来越注重检测过程的自动化。

这不仅可以降低检测工作的劳动强度,还可提高检测结果的可靠性,减少人为因素的影响。

漏磁检测方法是一项自动化程度较高的磁学检测技术,其原理为:铁磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁场,通过检测漏磁场来发现缺陷。

从这个意义上讲,压力容器检测中常用的磁粉检测技术也是一种漏磁检测,但习惯上人们把用传感器测量漏磁通的方法称为漏磁检测,而把用磁粉检测漏磁通的方法称为磁粉检测,且将它们并列为两种检测方法。

磁粉检测只能发现表面和近表面裂纹缺陷,而且检测时需要表面打磨,仅适合工件停产的检测;漏磁检测除能发现表面和近表面裂纹的缺陷外,还可从外部发现工件内部的腐蚀坑等缺陷,而且不需要对工件表面进行打磨处理,适用于工件在线检测。

而工件在线检测是目前用户最急需的方法,它可以减少不必要的停车,降低检验成本。

另外,漏磁检测还能对缺陷深度和长度等进行定量。

虽然目前在工件检测中,漏磁检测技术的应用较少,但它具有磁粉检测所不具备的优点,所以其应用前景非常广阔。

2 漏磁检测的原理及特点利用励磁源对被检工件进行局部磁化,若被测工件表面光滑,内部没有缺陷,磁通将全部通过被测工件;若材料表面或近表面存在缺陷时,会导致缺陷处及其图1 漏磁检测原理图附近区域磁导率降低,磁阻增加,从而使缺陷附近的磁场发生畸变(图1),此时磁通的形式分为三部分,即①大部分磁通在工件内部绕过缺陷。

②少部分磁通穿过缺陷。

③还有部分磁通离开工件的上、下表面经空气绕过缺陷[z1。

第3部分即为漏磁通,可通过传感器检测到。

对检测到的漏磁信号进行去噪、分析和显示,就可以建立漏磁场和缺陷的量化关系,达到无损检测和评价的目的。

由于漏磁检测是用磁传感器检测缺陷,相对于磁粉、渗透等方法,有以下优点:(1)易于实现自动化漏磁检测方法是由传感器获取信号,然后由软件判断有无缺陷,因此非常适合于组成自动检测系统。

漏磁式智能检测技术在输气管道上的应用随着国民经济的发展,天然气在国内能源资源中的比重逐年增加,为了保障天然气的安全运输和使用,对输气管道的可靠性和安全性要求也越来越高。

而输气管道的检测是保障其安全运输的重要手段之一。

目前,常见的管道检测技术有超声波、磁粉探伤等。

与传统的管道检测技术相比,漏磁式智能检测技术具有以下优点:检测速度快、检测过程中不会损坏管道、对检测管道材质无特殊限制等,因此在输气管道上的应用也越来越广泛。

漏磁式智能检测技术的原理是利用管道表面磁场变化来检测管道内部缺陷。

具体而言,检测人员在管道表面加磁后,通过磁散场变化检测管道内部的缺陷。

当磁场经由检测管道内部时,如果磁场遇到管道壁内部的缺陷,则磁场会被管道壁内部的缺陷所吸收或偏转,而产生局部磁场异常,从而实现对管道内部缺陷的智能检测。

漏磁式智能检测技术在输气管道上的应用已经得到了广泛的应用。

一方面,检测人员可以利用漏磁式智能检测技术对管道内部的表面裂纹、凹坑、嵌缝、局部腐蚀、异物等缺陷进行智能检测,从而保证管道的安全性。

另一方面,漏磁式智能检测技术可以对管道进行磁化处理,使管道表面具有导磁性,从而更加方便对管道进行管蠕变、应力腐蚀开裂等缺陷的检测和监测。

需要注意的是,漏磁式智能检测技术虽然在检测管道缺陷方面具有很大的优势,但是在实际运用过程中还需要注意以下几点问题:首先,管道表面不能存在太多的铁磁性杂质,否则会影响检测信号的精度;其次,漏磁检测的检测深度有限,一般只能检测管道表面的缺陷;最后,管道的局部磁场异常也可能由其它原因引起,因此需要通过实验和数据分析来区分归因。

综上所述,漏磁式智能检测技术在输气管道上的应用具有广泛的前景。

在将来的应用中,我们需要继续优化漏磁检测技术,提高其检测精度和灵敏度,以满足更高质量的管道检测需求。

同时,我们还需要加强漏磁式智能检测技术的标准化和规范化,以进一步确保其在应用中的可靠性和可用性。