轴向锁紧装置设计报告

- 格式:doc

- 大小:551.50 KB

- 文档页数:29

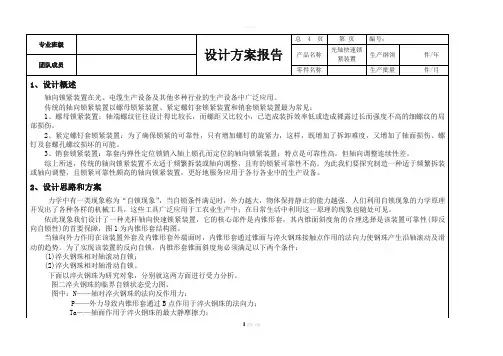

专业班级 学生姓名机制本 12-2 班 唐广耀,吴中华,胡二娟,娄慧广,徐 成功,王团锋,王鸿亮,张保雲总1 页第1 页编号: 生产纲领 生产批量 件/年 件/月设计方案报告产品名称 零件名称光轴轴向快 速锁紧装置 锁紧套1,设计概述 轴向锁紧装置在光、电缆生产设备及其他多种行业的生产设备中广泛应用。

传统的轴向锁紧装置以螺母锁紧装置、紧定螺钉套锁紧装置和销套锁紧装置最 为常见。

但传统设计装置存在不少不足之处,为提高轴向锁紧的精密性与可靠性,并且操作方便,现设计一光轴轴向快速锁紧装置来提高锁紧效率。

2,设计思路和方案 1) 掌握光轴轴向快速锁紧装置结构特点和工作原理; 2) 熟悉光轴轴向快速锁紧装置锁紧套的结构:外套、内锥形套、淬火钢珠、内套、弹簧、拉帽; 3) 根据技术要求初步提出设计方案并对其分析评价,选出最佳方案; 4) 根据设计方案进行原理性设计,利用机构的自锁性进行受力分析并加以校核; 5) 依据设计方案绘制零件图及装配图; 6) 绘制零件三维图,进行模拟仿真; 7) 选择合适材料,根据设计图纸加工制造出各个零件; 8) 对加工的零件进行组装校核。

3、设计结果 1) 满足技术和工艺要求; 2) 操作简单、便捷,工作效率高。

4,总结和体会 此锁紧装置能够实现轴向快速锁紧,操作简单方便、效率高,满足多方面性能要求。

与传统锁紧装置相比,精度和 自锁性能较好,但加工成本较高。

专业班级机制本 12-2 班工程管理报告总 2 页第 1 页编号:学生姓名 一、单件生产唐广耀,吴中华,胡二娟,娄慧广,徐成功,王团锋, 王鸿亮,张保雲产品名称 零件名称光轴轴向 快速锁紧 装置 锁紧套生产纲领 生产批量件/年 件/月1、生产过程组织:(1)生产过程的空间组织:采用工艺原则,在零件加工中,将各个车间合理的利用起来,指定小组成员在同样的车床上完成指定的零件加工。

(2)生产过程的时间组织:采用平行顺序移动方式。

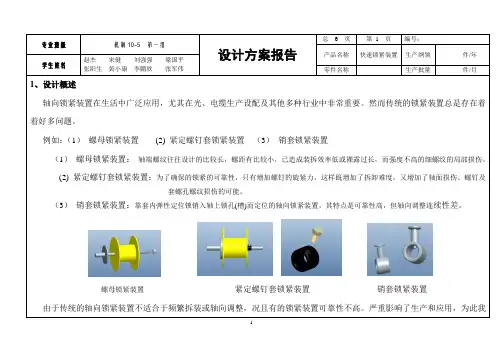

专业班级机制10-5 第一组设计方案报告总 6 页第 1 页编号:产品名称快速锁紧装置生产纲领件/年学生姓名赵杰宋健刘强强梁国平张阳生黄小康李鹏欣张军伟零件名称生产批量件/月1、设计概述轴向锁紧装置在生活中广泛应用,尤其在光、电缆生产设配及其他多种行业中非常重要。

然而传统的锁紧装置总是存在着着好多问题。

例如:(1)螺母锁紧装置(2) 紧定螺钉套锁紧装置(3)销套锁紧装置(1)螺母锁紧装置:轴端螺纹往往设计的比较长,螺距有比较小,已造成装拆效率低或裸露过长,而强度不高的细螺纹的局部损伤。

(2) 紧定螺钉套锁紧装置:为了确保的锁紧的可靠性,只有增加螺钉的旋紧力,这样既增加了拆卸难度,又增加了轴面损伤、螺钉及套螺孔螺纹损伤的可能。

(3)销套锁紧装置:靠套内弹性定位锁销入轴上锁孔(槽)而定位的轴向锁紧装置。

其特点是可靠性高,但轴向调整连续性差。

螺母锁紧装置紧定螺钉套锁紧装置销套锁紧装置由于传统的轴向锁紧装置不适合于频繁拆装或轴向调整,况且有的锁紧装置可靠性不高。

严重影响了生产和应用,为此我们在老师的指导,各方面查找资料,探究设计了一种适合于频繁拆装和轴向调整且锁紧可靠性比较高的光轴轴向锁紧装置,为生产、生活中应用更好的提供方便。

2、设计思路和方案我们利用力学知识中的“自锁现象”。

当机构满足自锁条件时,无论外力怎么大,机构越缩越紧。

机械离不开力学,好多机械产品都利用了力学知识。

光杆快速锁紧装置核心部件有内锥形套,其内锥面斜度角的合理选择是该装置可靠性(即反向自锁性)的首要保障,右图为内锥形套结构图。

下图为(左)使用在零件上示意图、(右)装配示意图。

1.驱动轴2.盘具3.锁紧套4.光轴 1-外套 2-内锥形套 4-内套 5-弹簧 6-拉帽当轴向外力作用在装置外套及内锥形套外端面时,内锥形套通过锥面与淬火钢球接触点作用的法向力使钢球产生沿轴滚动及滑动的趋势。

为了实现该装置的反向自锁,内锥形套锥面斜度角必须满足以下两个条件:(1)淬火钢珠相对轴滚动自锁;(2)淬火钢球珠相对轴滑动自锁。

专业班级机制0901班设计方案报告总 18页第 1 页编号:产品名称轴向锁紧装置生产纲领件/年学生姓名零件名称生产批量件/月1、设计概述为克服传统锁紧装置操作复杂,可靠性差等缺点,该装置结构简单,便捷,降低操作强度低,提高劳动效率。

本产品利用双偏心轮相对轴的快速压紧,在光轴上加紧零件欲轴向移动时,通过卡紧光轴,实现轴向锁紧,轴向锁紧的可靠度取决于偏心轮对光轴的压紧力。

本装置的一大亮点为沿轴向锁紧物件时,在轴上任意位置反向拉动外套均不能产生反向移动,内外套筒利用螺纹自锁功能对轴向运动时产生的力传递给凸轮,实现凸轮的反向运动来压紧轴,在拆卸装置时,利用螺纹微调功能,内套筒轴向移动,轴端顶开凸轮,自锁消除。

该方案制作简单,操作方便,便于拆卸。

设计过程中,我们也考虑了传统的轴向锁紧方案。

螺母锁紧,利用螺纹自锁原理,实现轴向锁紧。

但由于被加持零件厚度不定,轴端螺纹设计较长,螺距较小,夹持厚度较小的材料时会造成装拆效率的降低,而且容易造成裸露过长而强度不高的细螺纹的局部扭伤。

紧定螺钉套锁紧装置,在轴套与轴间旋入紧定螺钉,进行轴向锁紧,锁紧的可靠性取决于螺钉的旋紧力,但这样会增加了拆装难度,又增加了轴面损伤螺钉及套螺孔螺纹损伤的可能。

综合以上三种方案,我们选择安全可靠的偏心轮轴向快速锁紧装置。

2、设计思路和方案本产品使用方法如下:轴向锁紧物件时,在光轴轴向移动时,将该装置直接套在轴上,直至压紧物件为止。

压紧过程中,在轴上任意位置反向拉动外套均不能产生反向移动,拆卸时,左手握住外套筒,右手旋转内套筒法兰,利用螺纹微调功能,内套筒轴向移动,轴端顶开凸轮,自锁解除,可实现装置反向移动。

基于圆偏心结构简单,容易制造,应用广泛,我们采用圆偏心轮。

圆偏心的特性下图为偏心轮直径D,偏心距e 。

偏心夹紧圆周上各接触点的升角а不是一个常数。

由下图知,从任意接触点P 分别作与回转中心O,O1的连线,1OPO ∠就是P 点的升角Pαθθαcos e 2es arctanarctan-==D in MPOM P式中 Θ——偏心轮回转角,即mn 与O1P 的夹角。

专业班级 团队成员精品文档成本分析报告总页第页编号:产品名称 光轴快速锁紧装 生产纲领置零件名称拉环生产批量1、材料成本分析材料 45 钢 毛坯种类 圆钢 毛坯外形尺寸 50mm10每毛坯可制作件数 1 每台件数备注查表得 45 钢的密度为 7.85 g/cm3,市场价为 P=4.65 元 / kg ,毛坯体积V r2 h =3.14502 100 =196 cm3 毛坯质量 m V 196.257.85 1540.5625g 1.6kg 则单件材料成本 F Pm 4.651.6 7.44元2、人工费和制造费分析序号工序 名称工序内容1 粗车 粗车 49 外圆2 精车 精车 49 外圆 3 钻孔 粗车3110 的内孔工 时(min) 机动时间 辅助时间 终准时间工序成本分析311本工序用时 5min,由工时计算知:该工序费用为 4.375 元211本工序用时 4min,由工时计算知:该工序费用为 3.5 元311本工序用时 5min,由工时计算知:该工序费用为 4.375 元11 欢。

迎下载件/年 件/月4 精车 精车3110 的内孔35 切断 车端面长度至 5mm13、总成本 工序总成本为 4.375+3.5+4.375+4.375+2.45=19.075 元精品文档11本工序用时 5min,由工时计算知:该工序费用为 4.375 元11本工序用时 3min,由工时计算知:该工序费用为 2.45 元综上所得生产成本为各工序陈本与材料成本之和,所以生产成本为 9.3+7.44+37.76+30.45+31.325+19.075=135.35 元,又因为需要买 3 个6 钢珠和一个弹簧,所以估算成本用 150 元。

12 欢。

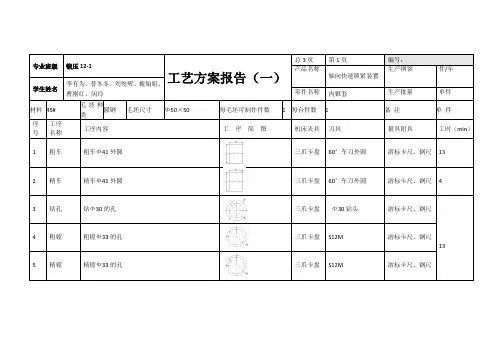

迎下载精品文档专业班级 团队成员总页 第 页 编号:工艺方案报告(一) 产品名称生产纲领零件名称外套生产批量材料 序号145 钢 毛坯种类 圆钢 毛坯尺寸 45 90工序 名称工序内容粗车 46 的外圆粗车2精车 46 的外圆精车钻30 的孔3钻孔 钻35 的孔4粗镗粗镗41.02 的孔每毛坯可制作件数1每台件数备注工序简图机床 夹具刀具量具 附具90°外圆 游标卡尺、三爪卡盘车刀钢尺90°外圆 游标卡尺、三爪卡盘车刀钢尺三爪卡盘 三爪卡盘30 的钻 头35 的钻头游标卡尺、 钢尺S12M游标卡尺、 钢尺件/年 单件单件 工时(min)4 44 45精镗 精镗 41.02 的孔游标卡尺、三爪卡盘 S12M4钢尺13 欢。

专业班级机制本11-04设计方案报告总 5 页第页编号:产品名称光轴快速锁紧装置生产纲领件/年学生姓名程彦娜、丰利、杨振玲、曾春艳、祁鹏飞、沈建成零件名称生产批量件/月1、设计概述轴向锁紧装置在光、电缆生产设备及其他多种行业的生产设备中广泛应用。

传统的轴向锁紧装置以螺母锁紧装置、紧定螺钉套锁紧装置和销套锁紧装置最为常见:螺母锁紧装置:轴端螺纹往往设计得比较长,而螺距又比较小,已造成装拆效率低或造成裸露过长而强度不高的细螺纹的局部损伤。

紧定螺钉套锁紧装置:为了确保锁紧的可靠性,只有增加螺钉的旋紧力,这样,既增加了拆卸难度,又增加了轴面损伤、螺钉及套螺孔螺纹损坏的可能。

销套锁紧装置:靠套内弹性定位锁销入轴上锁孔而定位的轴向锁紧装置;特点是可靠性高,但轴向调整连续性差。

综上所述,传统的轴向锁紧装置不太适于频繁拆装或轴向调整,且有的锁紧可靠性不高。

为此我们要探究制造一种适于频繁拆装或轴向调整,且锁紧可靠性颇高的轴向锁紧装置,更好地服务应用于各行各业中的生产设备。

2、设计思路和方案力学中有一类现象称为“自锁现象”,当自锁条件满足时,外力越大,物体保持静止的能力越强.人们利用自锁现象的力学原理开发出了各种各样的机械工具,这些工具广泛应用于工农业生产中;在日常生活中利用这一原理的现象也随处可见。

依此现象我们设计了一种光杆轴向快速锁紧装置,它的核心部件是内锥形套,其内锥面斜度角的合理选择是该装置可靠性(即反向自锁性)的首要保障,下图为内锥形套结构图。

当轴向外力作用在该装置外套及内锥形套外端面时,内锥形套通过锥面与淬火钢珠接触点作用的法向力使钢珠产生沿轴滚动及滑动的趋势。

为了实现该装置的反向自锁,内锥形套锥面斜度角必须满足以下两个条件:(1)淬火钢珠相对轴滚动自锁;(2)淬火钢珠相对轴滑动自锁。

下面以淬火钢珠为研究对象,分别就这两方面进行受力分析。

右图淬火钢珠的临界自锁状态受力图。

图中: N——轴对淬火钢珠的法向反作用力;P——外力导致内锥形套通过B点作用于淬火钢珠的法向力;TA ——轴面作用于淬火钢珠的最大静摩擦力; TB ——内锥形套作用于淬火钢珠的最大静摩擦力。

轴向锁紧装置工艺设计1. 引言轴向锁紧装置是一种常见的机械装置,用于固定轴向位置,保证设备的稳定性和安全性。

本文将对轴向锁紧装置的工艺设计进行详细讨论。

2. 轴向锁紧装置的原理轴向锁紧装置通过施加力或摩擦力来阻止轴向运动。

常见的轴向锁紧装置包括螺纹锁紧、键连接、弹簧压紧等。

螺纹锁紧是一种常用的轴向锁紧方法。

通过在轴上切割螺纹孔,并使用螺纹螺栓来施加压力,使得轴与配件之间形成摩擦力,从而实现轴向锁紧。

键连接是另一种常见的轴向锁紧方法。

通过在轴和配件上切割匹配的键槽,并使用键来连接两者,使得轴和配件之间形成刚性连接,阻止轴向运动。

弹簧压紧是一种简单有效的轴向锁紧方法。

通过在轴和配件之间放置弹簧,并施加压力,使得轴和配件之间产生摩擦力,从而实现轴向锁紧。

3. 轴向锁紧装置的工艺设计步骤3.1 确定锁紧要求在进行轴向锁紧装置的工艺设计之前,首先需要明确锁紧的要求。

包括轴向运动的限制范围、所需的锁紧力或摩擦力、工作环境等。

3.2 选择合适的锁紧方式根据锁紧要求,选择合适的轴向锁紧方式。

常见的螺纹锁紧、键连接、弹簧压紧等方式可以根据具体情况选择。

3.3 设计零部件尺寸和形状根据选择的锁紧方式,设计轴和配件的尺寸和形状。

对于螺纹锁紧,需要设计螺纹孔和螺纹螺栓的尺寸;对于键连接,需要设计键槽和键的尺寸;对于弹簧压紧,需要选择合适的弹簧尺寸。

3.4 确定装配工艺确定装配轴向锁紧装置的工艺流程。

包括装配顺序、使用的工具和设备等。

确保装配过程中能够正确施加锁紧力或摩擦力,并保证装配质量。

3.5 进行试制和测试根据设计的工艺方案,进行轴向锁紧装置的试制和测试。

通过实际测试,验证设计方案的可行性和有效性。

4. 工艺设计的注意事项在进行轴向锁紧装置的工艺设计时,需要注意以下几点:•考虑到装配过程中可能存在的误差和变形,设计合适的公差和间隙,以确保装配质量。

•根据实际应用环境选择合适的材料,考虑到耐磨性、耐腐蚀性等因素。

•考虑轴向锁紧装置的可维护性和可拆卸性,以方便后续维护和更换。

轴向锁紧装置设计报告

1、设计概述

轴向锁紧装置在光、电缆生产设备及其他多种行业的生产设备中广泛应用。

传统的轴向锁紧装置以螺母锁紧装置、紧定螺钉套锁紧装置和销套锁紧装置最为常见:

1、螺母锁紧装置:轴端螺纹往往设计得比较长,而螺距又比较小,已造成装拆效率低或造成裸露过长而强度不高的细螺纹的局部损伤。

2、紧定螺钉套锁紧装置:为了确保锁紧的可靠性,只有增加螺钉的旋紧力,这样,既增加了拆卸难度,又增加了轴面损伤、螺钉及套螺孔螺纹损坏的可能。

3、销套锁紧装置:靠套内弹性定位锁销入轴上锁孔而定位的轴向锁紧装置;特点是可靠性高,但轴向调整连续性差。

综上所述,传统的轴向锁紧装置不太适于频繁拆装或轴向调整,且有的锁紧可靠性不高。

为此我们要探究制造一种适于频繁拆装或轴向调整,且锁紧可靠性颇高的轴向锁紧装置,更好地服务应用于各行各业中的生产设备。

2、设计思路和方案

力学中有一类现象称为“自锁现象”,当自锁条件满足时,外力越大,物体保持静止的能力越强.人们利用自锁现象的力学原理开发出了各种各样的机械工具,这些工具广泛应用于工农业生产中;在日常生活中利用这一原理的现象也随处可见。

依此现象我们设计了一种光杆轴向快速锁紧装置,它的核心部件是内锥形套,其内锥面斜度角的合理选择是该装置可靠性(即反向自锁性)的首要保障,图1为内锥形套结构图。

当轴向外力作用在该装置外套及内锥形套外端面时,内锥形套通过锥面与淬火钢珠接触点作用的法向力使钢珠产生沿轴滚动及滑动的趋势。

为了实现该装置的反向自锁,内锥形套锥面斜度角必须满足以下两个条件:

(1)淬火钢珠相对轴滚动自锁;

(2)淬火钢珠相对轴滑动自锁。

下面以淬火钢珠为研究对象,分别就这两方面进行受力分析。

图二淬火钢珠的临界自锁状态受力图。

图中:N——轴对淬火钢珠的法向反作用力;

P——外力导致内锥形套通过B点作用于淬火钢珠的法向力;

Ta——轴面作用于淬火钢珠的最大静摩擦力;

Tb ——内锥形套作用于淬火钢珠的最大静摩擦力;

f1——轴面与淬火钢珠间的静摩擦系数;

f2——内锥形套锥面与淬火钢珠问的静摩擦系数;

R——淬火钢珠的半径。

淬火钢珠相对轴临界滚动自锁状态时,必有:

0=∑A

M

()

''cos 1sin φφ+••-••=∑

R T R P M

B A

故:

0)cos 1(sin '

'=+••-••φφR T R P B 图1内锥套结构图 将P f T B •=2代入上式,整理得: 2'

2

f t

g =⎪⎭⎫

⎝⎛φ

整理上式,可得滚动自锁角为: 2'2arctgf =φ

可知,淬火钢珠相对轴滚动自锁条件为: 'φφ≤ 即 22arctgf ≤φ

又有0=∑x F

A B x

T T P F

-•-•=∑''cos sin φφ

所以()10cos sin ''---=-•-•A B T T P φφ

因为()

()()

4sin cos 32''21---•+•=-----------•=-----------•=φφB B A T P N P f T N f T

将式(2)、(3),(4)代人式(1),整理可得()()0cos sin 1'21'21=•+-••-φφf f f f 图2淬火钢珠的临界自锁状态受力图 则由以上可知,淬火钢珠相对轴滑动自锁条件为:'φφ≤ 即()()[]2121'1/f f f f arctg •-+≤φ 综合上述受力分析的结果,可得反向自锁式轴向锁紧装置实现反向自锁的条件为:

{()()[]}()51/,2m in 21212----•-+≤f f f f arctg arctgf φ 材料45钢 查得:15.015.021==f f ,得ο06.17≤φ故ο15=φ

(实际应中,为保证装置反向自锁的可靠性及结构的紧凑性,φ值的选择应比式(5)所求得的值小2~3°为宜。

)

有一点需说明,上述受力分析过程中,不需要考虑弹簧反力对钢珠的作用,其值亦与自锁角大小无关。

3、设计结果

1)外套与内锥形套间,内套与拉帽间均为过盈配合、压力装配;

2)外套与内锥形套端面比内套端面略微突出;

3)内套孔径D2比锁紧轴直径略大,均布钢珠(3—4颗)的最小公共内切圆直径D1 比锁紧轴直径略小;

4)内锥形套圆柱面内孔直径比均布钢珠的最小公共外切圆直径略小,并与其内套配合面呈间隙配合;

5)圆柱螺旋压缩弹簧保证淬火钢珠与内锥形套内锥面有效接触,且操作灵活。

图三光轴快速锁紧装置三维剖分图

1-拉帽;2-内套;3-外套;4-内锥形套;5-钢珠;6-弹簧

另外,内锥形套是光轴快速锁紧装置的主要承力件,具有较高的表面硬度。

两个关键点的简要说明:

(1)淬火钢珠的数量随轴向力的增大,钢珠的数目宜适当增加。

其目的是对于表面硬度相对较低的轴而言,不至于因承力过于集中而造成表面划伤,从而导致锁紧失效。

但就线缆行业盘具装卡而言,绝太多数情况下轴向力均为较小的附属力,钢珠取3~

综上所得生产成本为各工序陈本与材料成本之和,所以生产成本为

9.3+7.44+37.76+30.45+31.325+19.075=135.35元,又因为需要买3个6φ钢珠和一个弹簧,所以估算成本用150元。

号

序 名称 夹具 附 具 (min )

1

粗车

粗车46φ的外圆

三爪卡盘

90°

外圆车刀 游标卡尺、钢尺 4 2

精车 精车46φ的外圆

三爪卡盘

90°外圆车刀 游标卡尺、钢尺 4 3 钻

孔 钻30φ的孔 钻35φ的孔

三爪卡盘 30φ的钻头35φ的

钻头

游标卡尺、钢尺

4 4

粗镗

粗镗02.41φ的孔 三爪卡盘 S12M

游标

卡尺、钢尺

4

5

精镗 精镗02.41φ的孔 三爪卡盘 S12M 游标卡尺、

钢尺 4

6 钻孔粗镗6 的孔三爪

卡盘S12

M

游标

卡尺、

钢尺

游标

卡尺、

钢尺

5

8 切断保证总长为95mm 三爪

卡盘切断

刀

钢尺 3

编制(日期)审核

(日

期)

标准化

(日期)

会签(日期)

标记处

数

更改文

件号

签字日期。