轴向锁紧装置最终版

- 格式:doc

- 大小:465.50 KB

- 文档页数:17

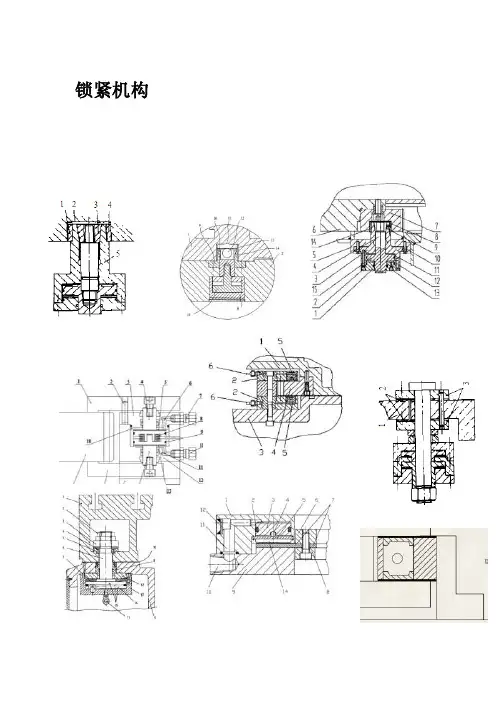

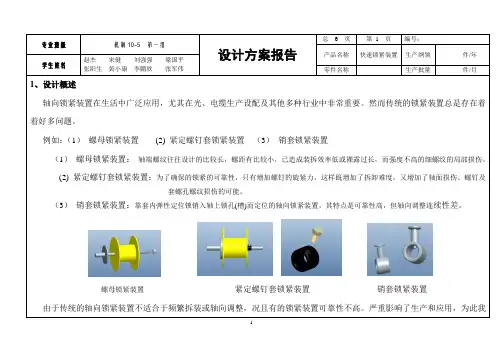

专业班级机制10-5 第一组设计方案报告总 6 页第 1 页编号:产品名称快速锁紧装置生产纲领件/年学生姓名赵杰宋健刘强强梁国平张阳生黄小康李鹏欣张军伟零件名称生产批量件/月1、设计概述轴向锁紧装置在生活中广泛应用,尤其在光、电缆生产设配及其他多种行业中非常重要。

然而传统的锁紧装置总是存在着着好多问题。

例如:(1)螺母锁紧装置(2) 紧定螺钉套锁紧装置(3)销套锁紧装置(1)螺母锁紧装置:轴端螺纹往往设计的比较长,螺距有比较小,已造成装拆效率低或裸露过长,而强度不高的细螺纹的局部损伤。

(2) 紧定螺钉套锁紧装置:为了确保的锁紧的可靠性,只有增加螺钉的旋紧力,这样既增加了拆卸难度,又增加了轴面损伤、螺钉及套螺孔螺纹损伤的可能。

(3)销套锁紧装置:靠套内弹性定位锁销入轴上锁孔(槽)而定位的轴向锁紧装置。

其特点是可靠性高,但轴向调整连续性差。

螺母锁紧装置紧定螺钉套锁紧装置销套锁紧装置由于传统的轴向锁紧装置不适合于频繁拆装或轴向调整,况且有的锁紧装置可靠性不高。

严重影响了生产和应用,为此我们在老师的指导,各方面查找资料,探究设计了一种适合于频繁拆装和轴向调整且锁紧可靠性比较高的光轴轴向锁紧装置,为生产、生活中应用更好的提供方便。

2、设计思路和方案我们利用力学知识中的“自锁现象”。

当机构满足自锁条件时,无论外力怎么大,机构越缩越紧。

机械离不开力学,好多机械产品都利用了力学知识。

光杆快速锁紧装置核心部件有内锥形套,其内锥面斜度角的合理选择是该装置可靠性(即反向自锁性)的首要保障,右图为内锥形套结构图。

下图为(左)使用在零件上示意图、(右)装配示意图。

1.驱动轴2.盘具3.锁紧套4.光轴 1-外套 2-内锥形套 4-内套 5-弹簧 6-拉帽当轴向外力作用在装置外套及内锥形套外端面时,内锥形套通过锥面与淬火钢球接触点作用的法向力使钢球产生沿轴滚动及滑动的趋势。

为了实现该装置的反向自锁,内锥形套锥面斜度角必须满足以下两个条件:(1)淬火钢珠相对轴滚动自锁;(2)淬火钢球珠相对轴滑动自锁。

轴向力是指与轴线方向相同或相反的力,轴向力的作用会导致轴在其轴向上发生弯曲或变形。

在工程实践中,我们通常需要考虑如何能够有效地承受轴向力,以保证机械设备的正常运行。

本文将探讨一些能够承受较大轴向力的轴向固定方法。

1. 使用轴承轴承是一种常见的轴向固定装置,它能够有效地承受轴向载荷并保证轴的正常运转。

在选择轴承时,需要根据实际工作条件和载荷大小来确定轴承的种类和规格。

在安装轴承时,应严格按照生产厂家的安装要求和标准操作,以确保轴承能够正常工作并承受较大轴向力。

2. 使用轴向止推盘轴向止推盘是一种专门用来承受轴向力的装置,它通常安装在轴承的一端,能够有效地限制轴向位移并承受轴向力。

在选择和安装轴向止推盘时,需要考虑轴向力的大小和方向,以确保止推盘能够正常工作,并且需要定期检查和维护止推盘的状态,以保证其正常使用。

3. 使用轴向销轴向销是一种用于连接和固定轴向零件的装置,它能够有效地承受轴向力,并保证轴向零件的正常工作。

在选择和安装轴向销时,需要考虑轴向力的大小和方向,并根据其特点和工作原理来确定使用的数量和位置,以确保轴向销能够有效地承受轴向力和保证设备的正常运行。

4. 使用螺栓连接螺栓连接是一种常用的轴向固定方式,它通过螺栓和螺母的连接来实现轴向零件的固定,能够承受较大的轴向力。

在进行螺栓连接时,需要考虑螺栓的规格和数量,以及螺栓的安装和预紧力的控制,以确保螺栓连接能够有效地承受轴向力并保证设备的安全运行。

总结在工程实践中,能够承受较大轴向力的轴向固定方法有很多种,选择合适的固定方法需要根据具体的工作条件和要求来确定。

无论使用哪种固定方法,都需要严格按照相关标准和要求进行选择和安装,并且需要定期检查和维护,以确保其能够有效地承受轴向力并保证设备的正常运行。

在工程设计中,能够承受较大轴向力的轴向固定方法至关重要,因为轴向力的作用会直接影响到机械设备的稳定性和安全性。

为了确保设备的正常运转,工程师在选择轴向固定方法时需要充分考虑各种因素,并做出合理的决策。

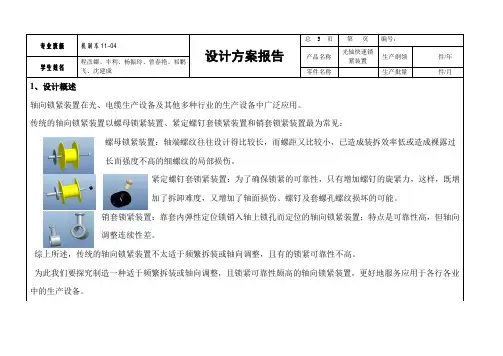

专业班级机制本11-04设计方案报告总 5 页第页编号:产品名称光轴快速锁紧装置生产纲领件/年学生姓名程彦娜、丰利、杨振玲、曾春艳、祁鹏飞、沈建成零件名称生产批量件/月1、设计概述轴向锁紧装置在光、电缆生产设备及其他多种行业的生产设备中广泛应用。

传统的轴向锁紧装置以螺母锁紧装置、紧定螺钉套锁紧装置和销套锁紧装置最为常见:螺母锁紧装置:轴端螺纹往往设计得比较长,而螺距又比较小,已造成装拆效率低或造成裸露过长而强度不高的细螺纹的局部损伤。

紧定螺钉套锁紧装置:为了确保锁紧的可靠性,只有增加螺钉的旋紧力,这样,既增加了拆卸难度,又增加了轴面损伤、螺钉及套螺孔螺纹损坏的可能。

销套锁紧装置:靠套内弹性定位锁销入轴上锁孔而定位的轴向锁紧装置;特点是可靠性高,但轴向调整连续性差。

综上所述,传统的轴向锁紧装置不太适于频繁拆装或轴向调整,且有的锁紧可靠性不高。

为此我们要探究制造一种适于频繁拆装或轴向调整,且锁紧可靠性颇高的轴向锁紧装置,更好地服务应用于各行各业中的生产设备。

2、设计思路和方案力学中有一类现象称为“自锁现象”,当自锁条件满足时,外力越大,物体保持静止的能力越强.人们利用自锁现象的力学原理开发出了各种各样的机械工具,这些工具广泛应用于工农业生产中;在日常生活中利用这一原理的现象也随处可见。

依此现象我们设计了一种光杆轴向快速锁紧装置,它的核心部件是内锥形套,其内锥面斜度角的合理选择是该装置可靠性(即反向自锁性)的首要保障,下图为内锥形套结构图。

当轴向外力作用在该装置外套及内锥形套外端面时,内锥形套通过锥面与淬火钢珠接触点作用的法向力使钢珠产生沿轴滚动及滑动的趋势。

为了实现该装置的反向自锁,内锥形套锥面斜度角必须满足以下两个条件:(1)淬火钢珠相对轴滚动自锁;(2)淬火钢珠相对轴滑动自锁。

下面以淬火钢珠为研究对象,分别就这两方面进行受力分析。

右图淬火钢珠的临界自锁状态受力图。

图中: N——轴对淬火钢珠的法向反作用力;P——外力导致内锥形套通过B点作用于淬火钢珠的法向力;TA ——轴面作用于淬火钢珠的最大静摩擦力; TB ——内锥形套作用于淬火钢珠的最大静摩擦力。

轴向锁紧装置工艺设计1. 引言轴向锁紧装置是一种常见的机械装置,用于固定轴向位置,保证设备的稳定性和安全性。

本文将对轴向锁紧装置的工艺设计进行详细讨论。

2. 轴向锁紧装置的原理轴向锁紧装置通过施加力或摩擦力来阻止轴向运动。

常见的轴向锁紧装置包括螺纹锁紧、键连接、弹簧压紧等。

螺纹锁紧是一种常用的轴向锁紧方法。

通过在轴上切割螺纹孔,并使用螺纹螺栓来施加压力,使得轴与配件之间形成摩擦力,从而实现轴向锁紧。

键连接是另一种常见的轴向锁紧方法。

通过在轴和配件上切割匹配的键槽,并使用键来连接两者,使得轴和配件之间形成刚性连接,阻止轴向运动。

弹簧压紧是一种简单有效的轴向锁紧方法。

通过在轴和配件之间放置弹簧,并施加压力,使得轴和配件之间产生摩擦力,从而实现轴向锁紧。

3. 轴向锁紧装置的工艺设计步骤3.1 确定锁紧要求在进行轴向锁紧装置的工艺设计之前,首先需要明确锁紧的要求。

包括轴向运动的限制范围、所需的锁紧力或摩擦力、工作环境等。

3.2 选择合适的锁紧方式根据锁紧要求,选择合适的轴向锁紧方式。

常见的螺纹锁紧、键连接、弹簧压紧等方式可以根据具体情况选择。

3.3 设计零部件尺寸和形状根据选择的锁紧方式,设计轴和配件的尺寸和形状。

对于螺纹锁紧,需要设计螺纹孔和螺纹螺栓的尺寸;对于键连接,需要设计键槽和键的尺寸;对于弹簧压紧,需要选择合适的弹簧尺寸。

3.4 确定装配工艺确定装配轴向锁紧装置的工艺流程。

包括装配顺序、使用的工具和设备等。

确保装配过程中能够正确施加锁紧力或摩擦力,并保证装配质量。

3.5 进行试制和测试根据设计的工艺方案,进行轴向锁紧装置的试制和测试。

通过实际测试,验证设计方案的可行性和有效性。

4. 工艺设计的注意事项在进行轴向锁紧装置的工艺设计时,需要注意以下几点:•考虑到装配过程中可能存在的误差和变形,设计合适的公差和间隙,以确保装配质量。

•根据实际应用环境选择合适的材料,考虑到耐磨性、耐腐蚀性等因素。

•考虑轴向锁紧装置的可维护性和可拆卸性,以方便后续维护和更换。

轴用快速锁紧装置

李相和

图1 轴用快速锁紧装置

胶粘带和织物涂布等生产用分切机的收卷轴,装卸换卷较频繁;工作时都是由动力传动,故其轴头连接必须锁紧。

传统的锁紧装置,固定(锁紧)时间长,效果差。

笔者设计制作了一种轴头锁紧装置,操作方便可靠。

这种锁紧装置,实质是利用两颗钢球(一般选用φ10mm~φ14mm)与轴上凹球面相啮合并锁紧。

其结构见图1a所示。

在轴头1的相对位置上开有两孔,孔径大小能使钢球在孔内滑动,但不能全部从该孔中滑出(图1b),锁紧套2的内孔与轴头1的外圆为转动配合,并在相对位置开有两弧形凹坑(图1c),外圆上开有直的通槽

D—D

1。

转动锁紧套时,轴头上的螺钉3的内六角头在槽D—D

1

内滑动,

起限位作用。

轴头1上的弹簧6对锁紧套有张紧作用。

收卷轴5的轴端均布有六个球形凹坑,深度为钢球4直径的1/3(图1aA—A剖面)。

操作时,先转动锁紧套2,使直槽D

1

端与螺钉3相接触;这时,孔内圆弧凹坑正对准轴头1的钢球移动孔。

当装上收卷轴5后,轴头1中钢球4与收卷轴5的球形凹坑面啮合。

继续转动锁紧套2使直槽D端与螺钉3相接触,这时转过了圆弧凹坑,锁紧套内孔压住钢球使钢球4紧压在收卷轴5的球形凹坑内,即将轴头1与收卷轴5连接锁紧。

当换卷卸下收卷轴5时,只要将锁紧套2反转,使直槽D

1

端转与螺

钉3相接触,收转轴5即可卸下。

作者通联:江阴化工一厂江苏江阴市人民中路295号214400。

专业班级机制0901班设计方案报告总 18页第 1 页编号:产品名称轴向锁紧装置生产纲领件/年学生姓名零件名称生产批量件/月1、设计概述为克服传统锁紧装置操作复杂,可靠性差等缺点,该装置结构简单,便捷,降低操作强度低,提高劳动效率。

本产品利用双偏心轮相对轴的快速压紧,在光轴上加紧零件欲轴向移动时,通过卡紧光轴,实现轴向锁紧,轴向锁紧的可靠度取决于偏心轮对光轴的压紧力。

本装置的一大亮点为沿轴向锁紧物件时,在轴上任意位置反向拉动外套均不能产生反向移动,内外套筒利用螺纹自锁功能对轴向运动时产生的力传递给凸轮,实现凸轮的反向运动来压紧轴,在拆卸装置时,利用螺纹微调功能,内套筒轴向移动,轴端顶开凸轮,自锁消除。

该方案制作简单,操作方便,便于拆卸。

设计过程中,我们也考虑了传统的轴向锁紧方案。

螺母锁紧,利用螺纹自锁原理,实现轴向锁紧。

但由于被加持零件厚度不定,轴端螺纹设计较长,螺距较小,夹持厚度较小的材料时会造成装拆效率的降低,而且容易造成裸露过长而强度不高的细螺纹的局部扭伤。

紧定螺钉套锁紧装置,在轴套与轴间旋入紧定螺钉,进行轴向锁紧,锁紧的可靠性取决于螺钉的旋紧力,但这样会增加了拆装难度,又增加了轴面损伤螺钉及套螺孔螺纹损伤的可能。

综合以上三种方案,我们选择安全可靠的偏心轮轴向快速锁紧装置。

2、设计思路和方案本产品使用方法如下:轴向锁紧物件时,在光轴轴向移动时,将该装置直接套在轴上,直至压紧物件为止。

压紧过程中,在轴上任意位置反向拉动外套均不能产生反向移动,拆卸时,左手握住外套筒,右手旋转内套筒法兰,利用螺纹微调功能,内套筒轴向移动,轴端顶开凸轮,自锁解除,可实现装置反向移动。

基于圆偏心结构简单,容易制造,应用广泛,我们采用圆偏心轮。

圆偏心的特性下图为偏心轮直径D,偏心距e 。

偏心夹紧圆周上各接触点的升角а不是一个常数。

由下图知,从任意接触点P 分别作与回转中心O,O1的连线,1OPO ∠就是P 点的升角Pαθθαcos e 2es arctanarctan-==D in MPOM P式中 Θ——偏心轮回转角,即mn 与O1P 的夹角。

随着回转角的增大,升角也随之增大,Θ=90度时升角最大,此时OO1连线处于水平位置。

De2arctanmax ≈α回转角大于90度以后,升角随回转角的增大而减小,Θ=180度时,升角为0度。

圆偏心轮升角变化的特性与自锁条件,工件段选择及结构设计等关系重大。

2、圆偏心轮的自锁条件 21maxϕϕα+≤3、设计结果将锁紧装置套在轴上,直到顶紧被锁紧零件,当零件有轴向运动趋势时,力由内套筒凸台经内外螺纹传递给外套筒,进而传递给凸轮,凸轮有反向运动趋势,因而抱紧光轴,实现轴向快速锁紧。

拆卸时,旋动内套筒凸台,依靠螺纹副,使内套筒相对外套筒轴向移动,利用内套筒轴端顶起凸轮,锁紧解除。

该轴向快速锁紧装置可达到快速锁紧的目的,锁紧安全可靠。

4、总结和体会该轴向锁紧装置利用偏心轮锁紧原理,构思巧妙地克服了因锁紧手柄至使偏心轮无法应用于旋转的夹具上的缺点,同时利用螺旋副实现拆卸方便。

通过查阅资料,了解偏心轮的特性,为方案的设计提供了理论依据。

实际加工过程中由于刀具规格问题,导致加工尺寸一再修改,同时由于第一次完全自己动手实践,对加工用量,加工速度掌握不够好,导致加工过程多次出现折断刀头的情况。

但最终我们凭借顽强的意志,加工成了具有实际功能的轴向锁紧装置。

通过这次自己设计,加工,装配得到理想产品过程,我们在实践过程中学到并理解了理论知识,也使我们明白了团队协作精神,和并行设计的重要意义,提高了自己动手实践能力,并对机械制造设计形成形象概念。

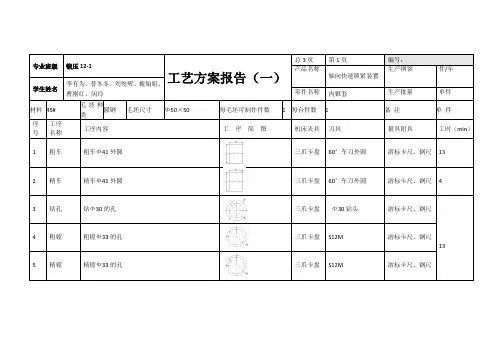

专业班级 机制0901班成本分析报告总 18 页 第 5 页 编号: 产品名称 轴向锁紧装置生产纲领 件/年学生姓名零件名称内套生产批量1 件/月1、材料成本分析材料45号钢毛坯种类棒材毛坯外形尺寸φ60mm ×80mm每毛坯可制作件数1 每台件数 1 备注 单件棒材:查表45号钢密度为7.85g /cm3,;45号钢的市场价格:p=4.65元/㎏;45号钢毛坯的体积:V=2R π×h=3.14×60×60×80=904320mm3=904.32cm3;毛坯质量m=7.85×904.32=7098.912g=7.1㎏;则单件的材料成本F=m ×p=7.1×4.65=33.015元≈33元 2、人工费和制造费分析 序号 工序 名称 工序内容工 时(min )工序成本分析机动时间 辅助时间 终准时间1粗车粗车外圆φ45mm×70mm5 3 2 车床加工,机床费用为每小时40元。

本工序加工时间为10min,费用为6.67元。

工人工时费每日工作8小时40元,本道工序为0.83元。

共元7.5元 2 精车 精车外圆φ43mm ×65mm 0.5 0.51 车床加工,机床费用为每小时40元。

本工序加工时间为2min,费用为1.3元。

工人工时费每日工作8小时40元,本道工序为0.17元。

共元0.47元 3 钻孔 钻通孔φ20mm2 21 车床加工,机床费用为每小时40元。

本工序加工时间为5min,费用为3.33元。

工人工时费每日工作8小时40元,本道工序为0.42元。

共元3.73元 4车螺纹 车螺纹和退刀槽451车床加工,机床费用为每小时40元。

本工序加工时间为10min,费用为6.67元。

工人工时费每日工作8小时40元,本道工序为0.83元。

共元7.5元 5 钳手工去毛刺,用煤油擦洗 2 1 1钳工加工中,工人工时为每小时25元(含必备的工具),本工序工时为5min ,费用为2.1元6 检 按图纸要求检查各部尺寸及精度 2 0.5 0.5质检工人工时为每小时10元(含必备的工具),本工序工时为3min ,费用为0.5元3、总成本(1)材料成本F=33元;(2)工序费用S=7.5+0.47+3.73+7.5+2.1+0.5=21.8元;(3)总成本C=F+S=54.8元成本分析报告产品名称 轴向锁紧装置生产纲领 件/年学生姓名零件名称外套生产批量1 件/月1、材料成本分析 材料45号钢毛坯种类棒材毛坯外形尺寸φ60mm ×76mm每毛坯可制作件数1每台件数 1备注单件棒材:查表45号钢密度为7.85g /cm3,;45号钢的市场价格:p=4.65元/㎏;45号钢毛坯的体积:V=2R π×h=3.14×60×60×76=859104mm3=859.1cm3;毛坯质量m=7.85×859.1=6743.97g=6.7㎏;则单件的材料成本F=m ×p=6.7×4.65=31.155元≈31.2元 2、人工费和制造费分析 序号 工序 名称 工序内容工 时(min )工序成本分析机动时间 辅助时间 终准时间1粗车粗车外圆至φ58mm×60mm5 3 2 车床加工,机床费用为每小时40元。

本工序加工时间为10min,费用为6.67元。

工人工时费每日工作8小时40元,本道工序为0.83元。

共元7.5元 2 精车 精车外圆φ58mm ×55mm 0.5 0.51 车床加工,机床费用为每小时40元。

本工序加工时间为2min,费用为1.3元。

工人工时费每日工作8小时40元,本道工序为0.17元。

共元0.47元 3 钻孔 钻通孔φ20mm2 21 车床加工,机床费用为每小时40元。

本工序加工时间为5min,费用为3.33元。

工人工时费每日工作8小时40元,本道工序为0.42元。

共元3.73元 4 扩孔 扩出φ33mm 的通孔2 2 1 车床加工,机床费用为每小时40元。

本工序加工时间为5min,费用为3.33元。

工人工时费每日工作8小时40元,本道工序为0.42元。

共元3.73元5 车螺纹 车螺纹和退刀槽 4 5 1 车床加工,机床费用为每小时40元。

本工序加工时间为10min,费用为6.67元。

工人工时费每日工作8小时40元,本道工序为0.83元。

共元7.5元6 钳 手工去毛刺,用煤油擦洗 2 1 1 钳工加工中,工人工时为每小时25元(含必备的工具),本工序工时为5min ,费用为2.1元7检按图纸要求检查各部尺寸及精度20.50.5质检工人工时为每小时10元(含必备的工具),本工序工时为3min ,费用为0.5元3、总成本(1)材料成本F=31.2元;(2)工序费用S=7.5+0.47+3.73+3.73+7.5+2.1+0.5=25.53元;(3)打断一个刀片费用总成本C=F+S=56.73元成本分析报告产品名称 轴向锁紧装置 生产纲领 件/年学生姓名零件名称偏心轮生产批量1 件/月1、材料成本分析 材料45号钢毛坯种类棒材毛坯外形尺寸φ60m ×60mm每毛坯可制作件数1每台件数 1 备注 单件棒材:查表45号钢密度为7.85g /cm3,;45号钢的市场价格:p=4.65元/㎏;45号钢毛坯的体积:V=2R π×h=3.14×60×60×60=678240mm3=678.24cm3;毛坯质量m=7.85×678.24=5324.184g=7.3㎏;则单件的材料成本F=m ×p=5.3×4.65=24.645元≈24.65元 2、人工费和制造费分析 序号 工序 名称 工序内容工 时(min )工序成本分析机动时间 辅助时间 终准时间1粗车粗车外圆φ30mm×55mm532车床加工,机床费用为每小时40元。

本工序加工时间为10min,费用为6.67元。

工人工时费每日工作8小时40元,本道工序为0.83元。

共元7.5元 2精车 精车外圆φ27mm ×50mm 0.5 0.5 1车床加工,机床费用为每小时40元。

本工序加工时间为2min,费用为1.3元。

工人工时费每日工作8小时40元,本道工序为0.17元。

共元0.47元 3 切断 车出两个φ27mm ×6mm 的圆盘1 0.5 0.5车床加工,机床费用为每小时40元。

本工序加工时间为2min,费用为1.3元。

工人工时费每日工作8小时40元,本道工序为0.17元。

共元0.47元 4 钳 钻出φ5的通孔,手工去毛刺,用煤油擦洗5 2 1钳工加工中,工人工时为每小时25元(含必备的工具),本工序工时为8min ,费用为3.33元5检按图纸要求检查各部尺寸及精度20.50.5质检工人工时为每小时10元(含必备的工具),本工序工时为3min ,费用为0.5元3、总成本(1)材料成本F=24.65元;(2)工序费用S=7.5+0.47+0.47+3.33+0.5=11.8元;(3)总成本C=F+S=36.45元成本分析报告产品名称 轴向锁紧装置生产纲领 件/年学生姓名零件名称销轴生产批量1 件/月1、材料成本分析 材料45号钢毛坯种类棒材毛坯外形尺寸φ60mm ×80mm每毛坯可制作件数1每台件数 1 备注 单件棒材:查表45号钢密度为7.85g /cm3,;45号钢的市场价格:p=4.65元/㎏;45号钢毛坯的体积:V=2R π×h=3.14×60×60×80=904320mm3=904.32cm3;毛坯质量m=7.85×904.32=7098.912g=7.1㎏;则单件的材料成本F=m ×p=7.1×4.65=33.015元≈33元 2、人工费和制造费分析 序号 工序 名称 工序内容工 时(min )工序成本分析机动时间 辅助时间 终准时间1粗车粗车外圆至φ8mm×60mm632车床加工,机床费用为每小时40元。