激光熔覆熔覆层硬度测试

- 格式:ppt

- 大小:993.00 KB

- 文档页数:9

激光熔覆工艺流程详细介绍激光熔覆工艺流程详细介绍激光熔覆工艺是一种现代先进的表面修复和涂敷技术,它利用激光束将高温能量输入到工件表面,使其熔化并与涂敷材料相结合,从而实现了对工件表面的修复和再涂覆。

在工业制造领域,激光熔覆工艺广泛应用于提高工件的硬度、耐磨性和耐腐蚀性,同时也可用于修复损坏的零件表面。

激光熔覆工艺流程可以大致分为以下几个步骤:1. 表面准备:在进行激光熔覆之前,首先需要对工件表面进行准备,确保其清洁、平整和无瑕疵。

通常采用砂轮磨削、喷砂或化学清洗等方法对表面进行处理。

2. 涂敷材料选择:根据工件的使用要求和表面修复或改性的目的,选择适合的涂敷材料。

涂敷材料通常是一种粉末或线材形式的合金材料或陶瓷材料。

3. 激光参数设置:根据涂敷材料的性质和所需的涂层特性,设置适当的激光参数。

激光功率、扫描速度和激光束直径等参数的选择将直接影响到涂层的质量和性能。

4. 激光熔覆过程:将激光束聚焦到工件表面的待涂覆区域,使其熔化并与涂敷材料相互作用。

熔化的工件表面将与涂敷材料中的元素相混合,形成新的涂层结构。

5. 涂层质量检测:在激光熔覆完成后,对涂层进行质量检测。

常用的检测方法包括金相显微镜观察、断口分析、硬度测试和粗糙度测量等。

6. 后处理和加工:根据涂层的用途和要求,进行必要的后处理和加工工艺。

常见的后处理方法包括热处理、喷砂、研磨和抛光等。

激光熔覆工艺具有许多优点,包括高能量密度、精密控制和局部加热等。

相比传统的涂敷和修复技术,它能够实现更高的涂敷效率和更好的涂层质量。

激光熔覆还可以实现多层涂覆和复杂几何形状的修复,提供了更多的设计自由度。

然而,激光熔覆工艺也存在一些挑 challenge。

涂敷材料的选择和参数设置需要详细的材料知识和工艺经验。

激光熔覆过程中的热效应可能会导致涂层和工件的应力积累,从而影响涂层的结构和性能stability。

激光熔覆设备的投资和运维成本较高,限制了其在某些领域的广泛应用。

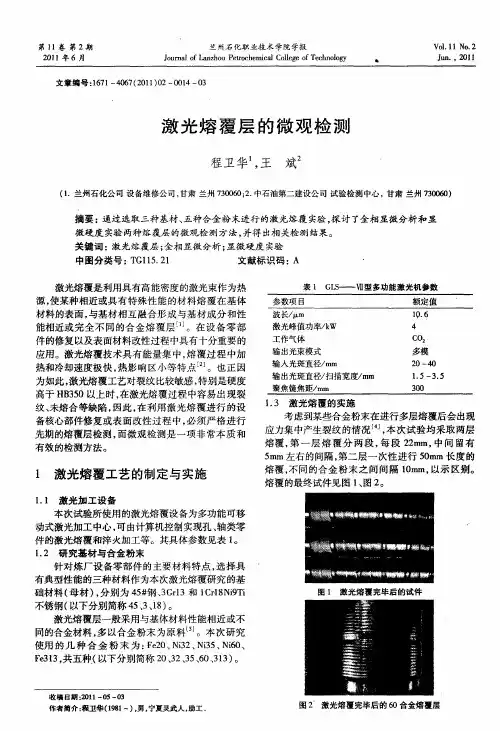

激光熔凝后表面硬度和熔凝层深度的研究辜建容1王豫2(1. 东华大学 上海200051;2. 徽工业大学 安徽马鞍山243002)摘 要 本文用TJ-HL-T5000型横流CO2连续激光对45钢表面进行熔凝表面改性试验。

研究了45钢经过表面激光熔凝后的表面硬度变化和熔凝层的深度变化。

结果表明激光熔凝后表面硬度显著提高,最高硬度值可达到HV1097,在本试验中,最高硬度值出现在V=960mm/min 条件下;激光熔凝层的深度随激光束扫描速度的提高而减少,也受冷却条件的影响。

关键词 激光熔凝 表面硬度 熔凝层深度近年来,激光表面改性技术得到广泛应用,对激光熔凝技术的研究也较多,主要在高速钢[1、2]、工具钢[3]、轴承钢[4]的应用,而对碳素钢的研究却较少,本文主要研究激光熔凝后的45钢的组织和硬度。

1试验材料和方法试验材料是大小为30×10×10mm的45钢块状试样,其化学成分(wt-%)为:0.42~0.50%C,0.17~0.37%Si,0.50~0.80%Mn,P≦0.040%,S≦0.040%,其余为Fe,有退火态和经过常规840℃水淬+200℃回火处理的试样两种,进行表面黑化处理后,在最大输出功率为5KW的TJ-HL-T5000型CO2激光器上进行激光处理,所用工艺参数为功率2.5KW,光斑直径6mm,扫描速度360~2200mm/min,然后再做空气冷却和冰水冷却,研究表面激光熔凝后的表面硬度变化和熔凝层的深度变化。

2试验结果与分析2.1 激光熔凝层表面硬度将扫描速度为480,600,960,1200,1600,1840mm/min的6个速度的45钢退火态激光熔凝空冷、淬火态激光空冷和退火态激光熔凝冰水冷却后熔凝层的最高硬度值列于表4中,并做出其曲线图(图1)。

激光熔凝大大提高了试样表面硬度,且可高达HV1097,而且其平均硬度(HV800~900)大大高于普通淬火工艺的平均硬度(HV596~695)。

激光熔覆层组织观察及硬度测定实验目的激光熔覆层是一种特种材料表面加工技术,通常应用于提高材料表面性能。

然而,研究激光熔覆层的组织特征和硬度测定是十分必要的。

本文将就激光熔覆层的组织特征和硬度测定进行详细介绍。

一、激光熔覆层组织特征

激光熔覆层的组织结构是由光束的熔化作用形成的。

熔化后,来自塑性变形区域的金属流动使得形成的覆盖层具有精密晶粒和高致密度。

激光熔覆层的组织特征还取决于使用的熔化材料。

例如,采用合金化激光熔覆,可以在熔化后得到具有细小晶粒和均匀分布的强化相的合金层。

此外,采用纳米级陶瓷粉末的激光熔覆,可以形成具有高度定向晶体结构的纳米瓷涂层。

因此,通过控制熔覆条件和材料,可以实现具有多种特殊性质的激光熔覆层。

二、激光熔覆层硬度测定

硬度测定是评估激光熔覆层质量和性能的主要方法之一。

硬度能反映出材料的抗压缩、抗钝化、耐磨损、抗疲劳等基本性能。

一般来说,硬度测定可以通过拉伸试验、压缩试验、显微压痕、

针形压痕等多种方法进行。

其中,显微压痕法是目前应用更广泛的方法,可以在线进行硬度

测试,并且可以测量不同区域(如表面层与内部层)的硬度。

同时,硬度测定也可以和微观组织的分析相结合,对激光熔覆层

的结构性能进行研究。

总的来说,通过对激光熔覆层的组织以及硬度的测量,可以为材

料加工、裂纹防护、耐蚀、表面润滑等领域的材料设计提供重要参考。

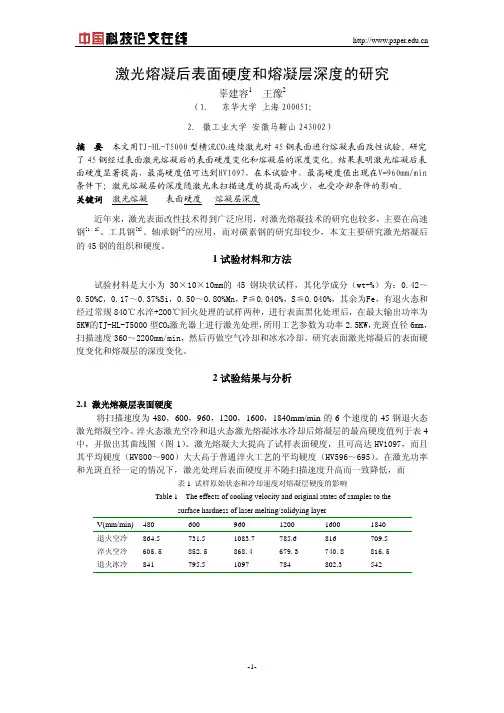

第31卷第2期2251年03月黑龙江科技大学学报Jonrnai of Heilongjianf University of Sciecco&TechnolopyVoO31No.6Mac,2021激光熔覆Mo-Nt-Si复合涂层组织及性能王永东1张宇鹏2,宫书林2,汤明日2(1.黑龙江科技大学教务处,哈尔滨174025;2.黑龙江科技大学材料科学与工程学院,哈尔滨174025)摘要:为提高Q235钢的耐磨性能,采用激光熔覆技术在其表面制备Mo-Nt-Si复合涂层。

利用XRD、SEM、显微硬度仪、磨损试验机等分析测试手段,研究了复合涂层的物相组成、宏观形貌、显微组织及耐磨性能。

结果表明:涂层成分不同,裂纹出现的倾向性不同;随着S质量分数的减少,裂纹倾向性随之减小;涂层组织呈枝晶状态分布,枝晶间距越来越细小,连贯性也越来越好。

成分为44Mo-40Ni-22Si复合涂层的显微硬度和耐磨性最佳。

关键词:Mo-Ni-Si涂层;激光熔覆;显微形貌;耐磨性;显微硬度doi:10.3969/j.22$0.0665-7262.2021.02.006中图分类号:TG14.4文章编号:2095-7262(2021)06-0132-05文献标志码:AMicrestrecture and performanee of loser claddingMo-Ni-Sn composite coati ngWag Yongdonj,ZUang Yupeng1,Gong SUulin2,Tang Mingri2(1.Academic Affairs Office,HeUoo/iana University of Sciecco&Techcology,Harbiv154022,Chma;2.Schooi oO Materiai Sciecco&Enaineeriny,Heilooajiana University of Sciecco&Techcology,Harbiv10026,China)Abstrocr:T his pdpec aims to improve the wcc resistanco of Q635steeC The improvemect is a-chieveC by pmpdbiif the Mo-Ni-Ci composite coatinf by lasco claCdinf technology;anf investigainf the ppase composition,macro-mopjhology,microstuicturo anf wcu resistanco of the composite coatinf usinf XRD,SEM,micro-Carbness testec and weac UsUc.The resnlts show that the crach tenfenco vvues with coatinf compositions,shugeshna that the decreash Si contect leaCs to the decreasea crach;the micro-stuicturo of the coatinf is distriVuteC as decnutc,mecninf that the smallcc decnutc spacinf gives the bettec cohemcco.The44Mo-44Ni-26Si composite coatinf boasts the best microharbness anf wecc resistanco2 Ker words:Mo-Ni-Ci coatinf;laser claCdinf;micromoo^holoay;aCrasion resistanco;microharb-ness收稿日期:2226-16-14第一作者简介:王永东(1572-),男,黑龙江省兰西人,教授,博士,研究方向:材料表面改性及连接技术,E-mait:*************第2期王永东,等:激光熔覆Mo_Ni-Si复合涂层组织及性能1850引言磨损是材料的主要失效形式之一,严重影响着产品的性能和使用寿命。

再制造激光熔覆层与基体结合强度试验方法及评定激光熔覆是一种表面改性技术,在很多工程领域都有广泛应用。

激光熔覆层与基体结合强度是评价激光熔覆效果的重要指标之一、本文将介绍激光熔覆层与基体结合强度试验方法及评定。

试验方法:1.样品制备:将需要进行激光熔覆的基体材料制备成试样。

试样形状可根据需求进行设计,通常选择矩形或圆形。

试样的尺寸应符合标准规定。

2.激光熔覆:将试样放置在适当位置,使用激光熔覆设备对其进行处理。

应根据熔覆材料和设备的特点确定熔覆参数,如激光功率、扫描速度、激光束直径等。

3.制备拉伸试样:在激光熔覆层的表面用数控机床制备拉伸试样,确保试样的几何尺寸符合标准要求。

试样的长度和横截面积应正确计算并记录下来。

4.试验设备准备:准备好拉伸试验机,并根据试验标准进行校准。

确保试验机的运行状态良好,并能够准确测量试样的拉伸力。

5.试验步骤:将拉伸试样安装到拉伸试验机上,并按照试验标准设定好试验参数。

通常,拉伸速度应符合标准要求,一般为每分钟10mm。

6.试验数据记录与分析:在试验过程中,及时记录拉伸力和试样的位移数据,并绘制应力-应变曲线。

根据曲线的形态、试验结果等进行分析。

通常,结合强度的评定标准是指定的,可以根据标准对试样的结合强度进行评定。

评定方法:根据试验结果绘制的应力-应变曲线,根据曲线的特点以及试验标准的规定进行评定。

1.界定结合强度:结合强度一般可以通过断裂应变来界定。

当试样拉伸至断裂时,应变达到最大值,即为断裂应变ε_f。

结合强度的界定通常是设定一个临界应变值ε_c,当断裂应变ε_f超过临界应变值ε_c时,认为结合强度合格。

2.判断破坏模式:根据应力-应变曲线的形态来判断破坏模式。

如果曲线陡峭并呈线性关系,表示破坏是由材料的塑性变形引起的;如果曲线平缓,表明破坏是由于界面结合不牢固而导致的。

3.进行断口分析:对破坏试样进行断口分析,可以进一步判断破坏模式。

如果断口表面平整,呈光亮金属色,表明破坏是由于强烈的结合力导致的;如果断口表面有裂纹、缺口或分层现象,表明破坏是由于界面结合强度不足引起的。

激光熔覆标准

激光熔覆标准是指在激光熔覆工艺中遵循的一系列规范和要求,旨在确保熔覆

涂层的质量、性能和可靠性。

激光熔覆是一种先进的表面处理技术,通过激光束瞬间加热工件表面,将粉末材料熔化后快速凝固形成涂层,从而提高工件的硬度、耐磨性和耐腐蚀性。

激光熔覆标准主要包括以下几个方面:

首先是涂层材料的选择和要求。

涂层材料的选择应符合工件的材质和使用环境

的要求,要求材料应具有良好的熔覆性能、耐磨性和耐腐蚀性。

此外,涂层材料的成分和性能应符合相关的标准和规范。

其次是激光熔覆工艺参数的设定。

包括激光功率、扫描速度、激光束直径、激

光焦点位置等参数的设定,这些参数的选择直接影响涂层的质量和性能。

标准应规定合理的工艺参数范围,以确保涂层的均匀性和致密性。

另外,激光熔覆涂层的质量检测和评价也是标准的重要内容。

包括涂层的厚度、硬度、结合强度、气孔率、裂纹率等性能的检测和评价方法。

标准应规定检测方法和标准值,确保涂层符合要求。

此外,激光熔覆涂层的后续处理和热处理也是标准的重要内容。

涂层的后续处

理包括去毛刺、抛光、热处理等工艺,以提高涂层的表面光洁度和性能稳定性。

标准应规定后续处理的方法和要求,确保涂层的最终性能符合要求。

总的来说,激光熔覆标准的制定是为了保证涂层的质量和性能,提高涂层的可

靠性和稳定性。

遵循标准的要求,能够有效地规范激光熔覆工艺,提高涂层的制备效率和质量,推动激光熔覆技术的应用和发展。

激光熔覆镍基合金硬度我呀,对这激光熔覆镍基合金硬度的事儿,还真能说上几句。

我曾到过一个金属加工车间,那里面火花四溅,机器轰鸣,像一群钢铁巨兽在咆哮。

有个老师傅,头发被熏得有点发黄,脸上黑一道白一道的,像是被调皮的孩子用炭笔胡乱画过,眼睛却紧紧盯着激光熔覆的设备,眼神里透着一股专注劲儿。

我就凑到老师傅跟前问:“师傅,这激光熔覆镍基合金硬度是咋回事啊?”老师傅看了我一眼,大声说:“这激光熔覆镍基合金啊,它的硬度可跟不少东西有关系。

就像做饭,材料、火候都重要。

这镍基合金本身就有一定的硬度基础,但是经过激光熔覆后,硬度就像被施了魔法一样变化。

激光的功率就像火候,功率大了,熔覆层的硬度可能就高,但也不能太大,不然就像火太大把饭烧焦了,合金会出现裂纹,硬度反而不行了。

我见过有个小伙子,刚上手,把激光功率调得太高,那熔覆出来的合金表面坑坑洼洼,硬度也不均匀。

”这时候,旁边一个年轻的技术员也过来了,他戴着一副眼镜,镜片上有点灰尘,眼睛里透着好奇,推了推眼镜说:“师傅,那熔覆的速度呢?”老师傅点点头说:“熔覆速度也关键。

速度快了,热量来不及均匀分布,硬度就不稳定,就像跑步太快,脚步都乱了。

速度慢了呢,成本又高,还可能导致合金过度熔化,硬度也会受影响。

我有次做实验,慢慢调整熔覆速度,一点点找那个最合适的点,就像在黑暗里摸索着找开关,可不容易了。

”我好奇地问:“那还有啥因素会影响硬度呢?”老师傅接着说:“还有这镍基合金里的元素配比。

就像做菜加调料,不同的调料比例,味道不一样。

合金里加一些碳、铬等元素,能提高硬度,但是加多了,就像盐放多了菜太咸,会引起其他问题,比如脆性增加。

我记得有次研究一种新的合金配方,反复调整元素比例,测试硬度,那过程,就像走迷宫,得一点点试错。

”正说着呢,车间主任走过来了,他穿着一身工作服,身材魁梧,声音洪亮地说:“这激光熔覆镍基合金硬度的控制可是我们车间的技术要点。

就像守护宝藏的密码,掌握好了,我们生产出来的产品质量就有保障,在市场上才有竞争力。

一种评测大功率光纤激光器熔点质量的方法我折腾了好久一种评测大功率光纤激光器熔点质量的方法,总算找到点门道。

一开始的时候,我真是瞎摸索。

我就知道大功率光纤激光器熔点质量肯定很重要,这就像做菜的时候食材炒熟的程度一样,没炒熟或者炒过头都不行。

我最早想的办法是简单地看熔铸后材料的外观,我觉得如果表面光滑那熔点质量应该就不错。

可是后来发现好多表面光滑的,实际内在质量并不好,这就跟看人不能只看脸是一个道理。

我这个方法完全是大错特错,只看表面根本不靠谱。

之后我又尝试测量熔铸后的硬度,我想着硬度达到一定标准就是熔点质量好的表现。

我弄来各种硬度测量的工具,又是敲又是划的,可这个方法也有问题。

因为硬度可能受到其他很多因素的影响,不单单是熔点质量。

这就好比你觉得头发黑那身体肯定好,其实头发黑可能是染的,跟身体健康关系没那么大。

再后来,我结合了一些资料和向别人请教的经验,找到了一种相对靠谱的方法。

我开始关注熔铸时的温度曲线和时间的配合。

大功率光纤激光器熔铸的时候就像一个小火慢炖的锅,如果温度上升太快或者在某个温度停留时间不对,那熔点质量肯定好不了。

所以我就去精确测量整个熔铸过程的温度变化,也准确记录每个阶段的时间,然后对比一些公认熔点质量好的样本标准。

要是温度曲线和时间跟标准很接近,那这个熔铸出来的产品熔点质量应该就不错。

这个方法目前来说我觉得挺好用的,但是我也知道可能不是完美的,还可能有其他因素我没考虑到。

比如说,环境温度和湿度会不会影响这个结果,我还不是很确定。

不过就暂时来说,先把这个温度曲线和时间的因素研究透,再去想那些可能的影响因素,这样一步一步来做测试,评测结果就会靠谱很多。

我还在不断探索更完善的方法呢。