三乙胺冷芯盒制芯工艺及常见问题和解决方案

- 格式:docx

- 大小:38.84 KB

- 文档页数:4

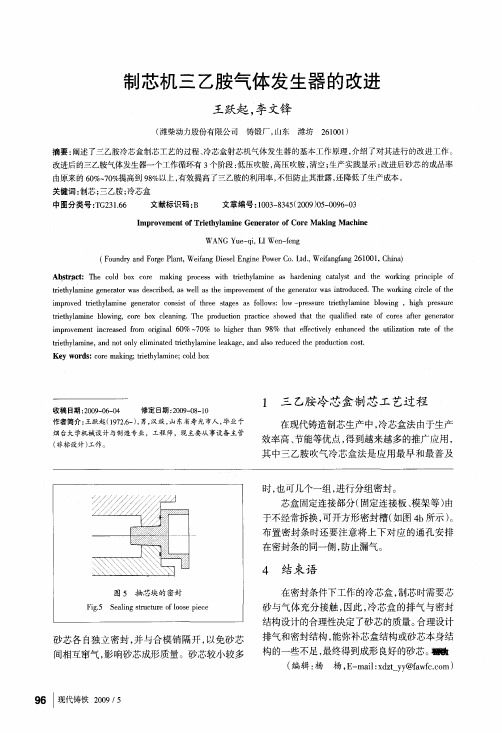

制芯机三乙胺气体发生器的改进王跃起,李文锋(潍柴动力股份有限公司铸锻厂,山东潍坊2610叭)摘要:阐述了三乙胺冷芯盒制芯工艺的过程、冷芯盒射芯机气体发生器的基本工作原理,介绍了对其进行的改进工作。

改进后的三乙胺气体发生器一个工作循环有3个阶段:低压吹胺,高压吹胺,清空;生产实践显示:改进后砂芯的成品率由原来的60%~70%提高到98%以上,有效提高了三乙胺的利用率,不但防止其泄露,还降低了生产成本。

关键词:制芯;三乙胺;冷芯盒中图分类号:TG231.66文献标识码:B文章编号:1003—8345(2009)05一0096一03I m pr oV em ent of Tri et hyl a m i ne G en er at or of C or e M aki ng M achi n eW A N G Y ue~qi,L I W e n—f eng(F oundry and F o r ge Pl a nt,W ei f a ng D i e sel Engi ne Pow e r C o.L t d.,W ei f angf ang26100l,Chi na)A bst r彝ct:T he col d box cor e m aki n g pr o cess w i t h t r i e t hyl am i ne as ha r deni ng cat alys t and t he w or ki ng pr i nci pl e of t r i e t hyl am i ne gen er at or w a s des cr i be d,as w el l as t he i m pm vem ent of t he gen eL at or w a s i n t r o duce d.T he w or ki ng c ir c le of t he i m pm V ed t r i et hyl am i n e gen er at or cons i s t of t hr ee s t ages as f oU ow s:l ow—pr e ssur e t r i e t hyl am i ne bl ow i ng,hi g h pr ess ur e t r i e t hyl am i ne bl ow i ng,coI℃box cl ean i n g.T he pr o duct i on pr act i ce s h ow ed t h at t he qual i f i ed r at e of c o I℃s aft er gen er at or i m pm vem en£i ncr ea se d矗.om or i ginal60%~70%t o hi曲er t ha n98%t h at e珏’e ct j ve l y e n hanc ed t he ut il i zat j on r at e0f t he t r i et hyl am i ne,and not onl y el i m i nat ed t r i et hy l am i ne l e akage,a nd als o r educ ed t he pr o duct i on cos t.K e y w or ds:cor e m aki ng;t r i et hyl a m i ne;c ol d box收稿日期:2009一06一04修定日期:2009一08—10作者简介:王跃起(1972.6一),男,汉族,山东省寿光市人,毕业于烟台大学机械设计与制造专业,工程师,现主要从事设备主管(非标设计)工作。

三乙胺法冷芯盒制芯工艺的应用及探讨潍坊柴油机有限责任公司邹化仲=摘要>为进一步推广应用三乙胺法冷芯盒制芯工艺,对在此工艺中存在的问题作了分析,并提出了改进措施。

1国内外三乙胺法冷芯盒工艺的发展应用三乙胺法冷芯盒工艺即酚醛氨基甲酸乙酯工艺,是冷芯盒制芯工艺方法中目前应用最广泛的一种,开发于1968年。

其制芯工艺过程是,在定量原砂中按工艺配比加入组分Ñ酚醛树脂和组分Ò聚异氰酸酯的双组分粘结剂,在混砂机中混均匀后得到冷芯砂,利用射芯机紧实到芯盒中,再藉助气体发生器,以干燥的压缩空气或氮气等为载体将定量的雾化或汽化的三乙胺催化剂通过吹气板吹入芯盒,将双组分粘结剂中的羟基和异氰酸催化变成尿烷而硬化,继而靠载体气体清洗出芯砂中残余的三乙胺,得到具有一定强度、满足工艺要求的砂芯。

冷芯盒法制芯工艺用的芯盒不需加热,免去了芯盒热变形,砂芯精度高,芯盒寿命长,芯盒材质可视生产批量大小等条件选用钢、铸铁、铝、塑料、木材等。

冷芯盒制芯工艺化学反应迅速,固化周期短,生产效率高,砂芯发气量较低,溃散性好,易清砂,铸件表面光洁,废品率低,综合成本低,易于组织自动化生产,经济效益显著。

因此,在近20年的发展中,日益取代油砂法、热芯盒法、壳芯法等传统制芯工艺。

在欧美等有些工厂采用三乙胺法冷芯盒制芯工艺生产的砂芯重量达砂芯总重量的70%以上。

为适应铸造工艺各方面的不同要求,特别是提高现行三乙胺法冷芯盒砂芯的热强度,防止在浇注金属高温作用下,砂芯过早溃散、变形、开裂造成废品,美国有关部门研究出高热强度三乙胺冷芯盒工艺,将现行三乙胺法冷芯盒工艺用的粘结剂组分Ñ酚醛树脂改为酚醛多元醇树脂,其他不变。

这样,溃散时间从不到100s延迟到400s。

另一方面,德国、美国、意大利、西班牙、日本等各国对三乙胺法冷芯盒工艺配套设备,射芯机、气体发生器、芯砂混砂机、空气干燥器、砂加热冷却器、废气净化装置等的研究逐步深入,不断采用新技术、新专利形成各具特色的系列化生产。

行业标准《铸造用三乙胺冷芯盒法树脂》解读1 标准概况三乙胺冷芯盒法树脂工艺由于其具有生产效率高、节约能源、芯(型)强度高、尺寸精确、芯(型)砂溃散性好等优点,已经得到了铸造业的广泛使用。

根据2011年中国机械工业联合会下发的2011年行业标准制修订计划,《铸造用三乙胺冷芯盒法树脂》行业标准由苏州兴业材料科股份有限公司负责起草,全国铸造标准化技术委员会归口管理。

在2011年第三批行业标准制修订计划中,标准名称为《铸造用三乙胺法冷芯盒树脂》,在标准征求意见时,经标准起草小组一致同意,将标准名称确定为《铸造用三乙胺冷芯盒法树脂》。

2 标准的主要内容2.1 范围本标准适用于铸造用三乙胺冷芯盒法制芯(型)用树脂。

2.2 术语和定义参照GB/T 5611《铸造术语》“铸造用三乙胺冷芯盒法树脂 TEA cured cold-box resin for foundry”,将铸造用三乙胺冷芯盒法树脂定义为“在室温下吹入三乙胺等叔胺类催化剂气体,使双组分粘结剂的酚醛树脂和聚异氰酸酯交联成固态的氨基甲酸酯,从而使砂芯(型)硬化的冷芯盒用树脂。

”2.3 分类和牌号铸造用三乙胺冷芯盒法树脂是目前广泛使用的制芯、造型用有机粘结剂,在用户现场使用时主要根据强度判断产品优良,因此标准以强度等级分级为普通型、抗湿型和高强度型。

铸造用三乙胺冷芯盒法树脂按使用条件不同分类及分类代号见表1。

铸造用三乙胺冷芯盒法树脂的牌号表示方法如下:示例SLⅠ-G:表示铸造用三乙胺冷芯盒法树脂组分Ⅰ高强度型树脂。

2.4 技术要求2.4.1 铸造用三乙胺冷芯盒法树脂的理化性能应符合表2的规定。

因为组分Ⅰ刚生产出来时为淡黄色,遇光易变棕红色,但不影响性能,所以本标准规定组分Ⅰ为淡黄色至棕红色透明液体。

为促进技术进步,出于对职业健康和环境保护的需要,同时考虑到国内有代表性厂家的现状,对组分Ⅰ中的游离甲醛进行了分级规定,≤0.5%为合格品,≤0.3%为优级品。

胺法冷芯盒制芯工艺研究三乙胺冷芯盒工艺自1968年在美国铸造学会举办的展览会上展出以来,因其很高的生产率颇具竞争性和实用性,而且在此基础上出现了制芯中心,型芯的尺寸精度进一步提高,受到了铸造业内人士的普遍关注,尤其是在汽车、拖拉机、内燃机等大批大量生产行业得到了极其广泛的发展和应用。

据报道,美国铸造行业所用的各类铸造粘结剂中,冷芯盒树脂的年用量最大,约占粘结剂总量的44%。

我国七十年代初,一拖工艺材料研究所和安阳塑料厂率先开始了胺法冷芯盒制芯树脂及工艺的研究,但当时国内无专用设备及配套材料供应,使该工艺无法推广。

1985年,常州有机化工厂从美国Ashland公司引进了胺法冷芯树脂生产技术,一汽铸造一厂从美国B﹠P公司引进了全套冷芯盒制芯设备,接着一拖、上柴又分别从德国、美国引进了两套冷芯盒制芯专用装备,使胺法冷芯技术在国内获得生产性应用。

到目前为止,国内已形成了冷芯盒全套设备、工艺装备、树脂及配套辅料等近百家设计、制造单位的年产值数十亿元的产业链。

1.冷芯盒树脂砂的工作原理和化学特性1.1冷芯盒树脂砂工作原理冷芯盒树脂有二个组份,即:Ⅰ组份是宽分布线性酚醛树脂。

它是用苯酚、甲醛经过化学反应获得的含有羟甲基(-CH2OH)与醚键(R-O-R)的线性聚合体。

适量的羟甲基数,可保证型芯获得必要的初强度,适当的醚键可保证充分的终强度。

Ⅱ组份是用高沸点的相溶性优良的溶剂而改性的含有适量(—N=C=O)基团的聚异氰酸酯。

冷芯盒工艺的固化原理是酚醛树脂中的羟甲基(-CH2OH)和聚异氰酸酯中的(—N=C=O)基团在三乙胺的催化作用下,数秒内反应生成固态的尿烷树脂。

实际使用时,需要混砂和制芯两个过程:首先是树脂的两种组分通过混砂过程均匀地包覆在砂粒表面;然后将混好的混合料射入芯盒,再吹入三乙胺气体,使均匀包覆在砂粒表面的树脂膜从液态变成固态,在砂粒与砂粒之间建立粘结桥,形成强度。

1.2冷芯盒树脂砂的化学特性1.2.1 Ⅱ组份聚异氰酸酯中—N=C=O基团在碱性或微碱性环境中容易水解,放出CO2生成胺化合物,其反应活性受浓度、温度、催化剂的影响。

三乙胺法冷芯盒工艺技术三乙胺法冷芯盒工艺技术是一种常用的金属铸造工艺,它广泛应用于航空航天、汽车制造、机械工程等领域。

该工艺的主要原理是利用三乙胺在铸造过程中的化学反应,使其快速气化,在模具中形成均匀的气泡,从而形成轻质的铸件。

首先,三乙胺法冷芯盒工艺技术要求选用适合的模具材料。

由于三乙胺气化时会产生较高的温度,模具材料需要具备高温耐受性和耐蚀性,一般选择耐火材料或特种合金。

其次,该工艺要求在铸造前将三乙胺喷涂在模具表面。

这一步骤需要将三乙胺与稀释剂按一定比例混合后喷涂到模具内壁上,并迅速将模具合拢,使其均匀覆盖在模腔表面。

然后,进行金属液浇注。

在模具内喷涂三乙胺后,需要迅速将金属液浇注到模腔中,由于三乙胺的快速气化,使得金属液不被三乙胺冷凝,从而形成轻质的铸件。

接下来,进行冷却和凝固。

在铸造完成后,需要将铸件进行冷却,使其凝固定形。

冷却速度的控制是至关重要的,过快或过慢都会影响铸件的性能。

最后,取出模具,完成整个冷芯盒工艺。

一般来说,三乙胺法冷芯盒工艺技术可以提高铸件的密度、减少缺陷和气孔,使得铸件的质量更加稳定可靠。

值得注意的是,三乙胺在铸造过程中会产生一定的气味和有害气体,因此在操作过程中需要保持良好的通风条件并使用适当的个人防护设备,确保工人的安全。

总的来说,三乙胺法冷芯盒工艺技术是一种重要的铸造工艺,具有较高的效率和质量优势。

通过合理的应用和控制,可以实现高质量的铸件生产,并满足不同领域的需求。

三乙胺法冷芯盒工艺技术是一种常用的金属铸造工艺,它在各个领域中广泛应用。

下面将详细介绍该工艺技术的相关内容。

首先,三乙胺法冷芯盒工艺技术的基本原理是利用三乙胺在铸造过程中的化学反应。

三乙胺,也被称为N,N-二乙基甲酸酰胺,是一种液体化合物。

当在铸造过程中,将三乙胺喷涂在模具表面后,它会快速气化,形成大量气泡,进而形成轻质的芯盒。

该工艺的第一步是选择适合的模具材料。

由于三乙胺在气化时会产生高温,因此模具材料需要具备耐高温和耐蚀性。

三乙胺法冷芯盒制芯工艺影响因素的研究引言三乙胺法冷芯盒制芯作为一种常用的铸造工艺,广泛应用于金属铸造行业。

在该工艺中,冷芯盒起到加固砂芯的作用,从而保证砂芯能够在铸造过程中保持形状稳定。

然而,冷芯盒制芯工艺中存在许多影响因素,这些因素会直接影响到制芯质量和生产效率。

因此,对冷芯盒制芯工艺影响因素的研究具有重要的理论和实际意义。

影响因素1. 砂芯配合比砂芯配合比是指砂芯制备过程中砂与粘结剂的比例关系。

砂芯配合比的变化会直接影响到砂芯的强度和形状稳定性。

过高或过低的配合比会导致砂芯变形或者失去强度,影响到铸件的质量。

因此,在冷芯盒制芯过程中,合理选择砂芯配合比十分重要。

2. 砂芯固化条件砂芯固化条件是指砂芯在制备过程中固化所需的温度和时间。

砂芯固化条件的设置不仅会影响到砂芯的强度和稳定性,还会对铸件的缩孔和热裂纹等缺陷产生影响。

因此,对砂芯固化条件的优化研究可以有效提高制芯质量和减少铸件缺陷。

3. 冷芯盒结构设计冷芯盒的结构设计直接影响到砂芯的形状和支撑力。

合理的冷芯盒结构设计可以保证砂芯在铸造过程中不发生变形或裂纹。

对于复杂形状的砂芯,冷芯盒结构设计的合理性尤为重要。

因此,冷芯盒结构设计应根据具体的砂芯形状和尺寸进行优化。

4. 三乙胺溶剂配置三乙胺是冷芯盒制芯工艺中常用的一种粘结剂,它可以使砂芯具备一定的强度和稳定性。

三乙胺溶剂配置的不同会直接影响到砂芯的粘结效果。

过高或过低的三乙胺溶剂配比会导致砂芯粘结不牢或者溶剂残留在砂芯中,影响到铸件质量。

因此,三乙胺溶剂配比的合理选择对于冷芯盒制芯工艺影响很大。

结论三乙胺法冷芯盒制芯工艺是常用的铸造工艺之一,影响因素的研究对于提高制芯质量和生产效率具有重要意义。

砂芯配合比、砂芯固化条件、冷芯盒结构设计以及三乙胺溶剂配置是冷芯盒制芯工艺的主要影响因素。

合理选择和优化这些影响因素可以有效提高制芯质量、减少缺陷产生,从而提高铸件的质量和生产效益。

因此,在实际生产中,应对这些影响因素进行细致的研究和优化,以提高冷芯盒制芯工艺的可靠性和稳定性。

三乙胺冷芯盒工艺自1968年在美国铸造学会举办的展览会上展出以来,因其很高的生产率颇具竞争性和实用性,而且在此基础上出现了制芯中心,型芯的尺寸精度进一步提高,受到了铸造业内人士的普遍关注,尤其是在汽车、拖拉机、内燃机等大批大量生产行业得到了极其广泛的发展和应用。

据报道,美国铸造行业所用的各类铸造粘结剂中,冷芯盒树脂的年用量最大,约占粘结剂总量的44%。

我国七十年代初,一拖工艺材料研究所和安阳塑料厂率先开始了胺法冷芯盒制芯树脂及工艺的研究,但当时国内无专用设备及配套材料供应,使该工艺无法推广。

1985年,常州有机化工厂从美国Ashland公司引进了胺法冷芯树脂生产技术,一汽铸造一厂从美国B﹠P公司引进了全套冷芯盒制芯设备,接着一拖、上柴又分别从德国、美国引进了两套冷芯盒制芯专用装备,使胺法冷芯技术在国内获得生产性应用。

到目前为止,国内已形成了冷芯盒全套设备、工艺装备、树脂及配套辅料等近百家设计、制造单位的年产值数十亿元的产业链。

1.冷芯盒树脂砂的工作原理和化学特性1.1冷芯盒树脂砂工作原理冷芯盒树脂有二个组份,即:Ⅰ组份是宽分布线性酚醛树脂。

它是用苯酚、甲醛经过化学反应获得的含有羟甲基(-CH2OH)与醚键(R-O-R)的线性聚合体。

适量的羟甲基数,可保证型芯获得必要的初强度,适当的醚键可保证充分的终强度。

Ⅱ组份是用高沸点的相溶性优良的溶剂而改性的含有适量(—N=C=O)基团的聚异氰酸酯。

冷芯盒工艺的固化原理是酚醛树脂中的羟甲基(-CH2OH)和聚异氰酸酯中的(—N=C=O)基团在三乙胺的催化作用下,数秒内反应生成固态的尿烷树脂。

实际使用时,需要混砂和制芯两个过程:首先是树脂的两种组分通过混砂过程均匀地包覆在砂粒表面;然后将混好的混合料射入芯盒,再吹入三乙胺气体,使均匀包覆在砂粒表面的树脂膜从液态变成固态,在砂粒与砂粒之间建立粘结桥,形成强度。

1.2冷芯盒树脂砂的化学特性1.2.1 Ⅱ组份聚异氰酸酯中—N=C=O基团在碱性或微碱性环境中容易水解,放出CO2生成胺化合物,其反应活性受浓度、温度、催化剂的影响。

三乙胺冷芯盒制芯工艺及常见问题和解决方案

贾连磊;赵国顺;王洪磊;李克先

【摘要】三乙胺冷芯盒工艺以其生产效率高、能耗低、砂芯精度高、芯盒造价低

等优点备受欢迎.本文从原材料选择、配比到混砂、制芯,结合设备和工艺总结出冷

芯盒制芯过程中易出现的问题和解决方案.

【期刊名称】《铸造设备与工艺》

【年(卷),期】2013(000)001

【总页数】2页(P34-35)

【关键词】三乙胺冷芯盒;擦洗砂;冷芯盒树脂;水分;排气

【作者】贾连磊;赵国顺;王洪磊;李克先

【作者单位】济柴聊城机械有限公司铸造分厂,山东聊城252000

【正文语种】中文

【中图分类】TG242

公司于2006年购进一台国产的100 L冷芯盒射芯机,主要用于生产柴油机缸体芯。

由于初期设备和模具均存在一些问题,在试生产阶段砂芯成品率极低。

随后我们结合设备厂家和模具厂家对设备和模具进行了修整和改造,大大提高了砂芯成品率(达95%)和外观质量。

以下为总结的几点经验,与大家分享。

1 原材料选择

1.1 原砂要求

擦洗砂(袋装或烘干型)

a)Si O2含量≥90%;

b)粒度 40/70目;

c)含泥量质量分数:要求≤0.3%;

d)含水量质量分数:要求≤0.3%;

e)微粉含量质量分数:要求≤0.5%;

f)原砂温度:砂温要求在0℃~40℃之间,理想温度为20℃~30℃,但在冬季最好将砂温控制在30℃~35℃为佳。

1.2 树脂与催化剂

树脂采用冷芯盒树脂(组分Ⅰ和组分Ⅱ),催化剂选用三乙胺。

2 混砂

2.1 工艺配方

原砂:100 kg;

组分Ⅰ树脂:0.7 kg~1.0 kg(占砂重);

组分Ⅱ活化剂:0.7 kg~1.0 kg(占砂重)。

通常情况下,组分Ⅰ与组分Ⅱ的比例为50∶50,也可根据特殊需要采用55∶45

或60∶40的比例。

具体的加入量要根据砂芯所需的强度和原砂的状况来选择。

2.2 混砂工艺

原砂+添加剂混匀,再加树脂混30 s~60 s出砂。

混砂时间过短会导致混砂不均匀,时间过长则会导致芯砂强度降低。

3 制芯

3.1 制芯准备

制芯操作前,应先检查芯盒内是否清洁干净;是否喷刷上脱模剂;排气塞是否畅通、有无破损;压缩空气是否干燥;射砂板、上顶芯板(吹胺板)与上芯盒之间及上下

芯盒本身是否密封;密封圈是否老化;射嘴密封圈有无缺损;尾气处理系统是否正常等。

同时将三乙胺发生器预热到90℃~110℃(三乙胺气化点为87℃~89℃),然后再开始混砂及制芯。

3.2 制芯参数选择

射砂压力:0.35 MPa~0.5 MPa;

吹胺及净化压力:0.2 MPa~0.3 MPa;

吹胺压力上升时间:5 s~10 s;

吹胺时间:2 s~10 s;

净化时间:10 s~60 s.

以上参数仅供参考,具体参数需要在实践中根据砂芯的重量来确定。

对于难于充型的砂芯可适当提高射砂压力。

对于容易充型的砂芯降低了射砂压力就会减小模具的磨损程度,延长模具的使用时间。

建议适当加大点氨量延长吹气固化时间,因砂芯的局部不硬化将导致整个砂芯报废。

4 常见问题及解决方案

常见问题及解决方案见表1.

5 对制芯成品率产生的影响

5.1 压缩空气是否干燥

无论是射砂、吹胺、吹清都需要压缩空气为载体。

如果压缩空气中含水分过多会对砂型的成型、固化、强度产生影响。

一般空压机产生的压缩空气要经过冷干机进行处理。

常温下压缩空气的漏点应按砂芯的种类、复杂程度来选择,薄壁高强度复杂型芯露点应尽量低,一般应≤-40℃,简单厚大型芯露点可以高一些,一般应≤-15℃.

5.2 排气塞的位置设置是否合理[2]

一般情况下设置排气装置的位置:

a)砂芯按水平分型放置时,处于较高位置的型腔位置;

b)芯盒深腔处;

c)芯盒内腔轮廓的边角处;

d)砂芯交汇处和拐弯处。

另外顶杆和顶杆孔的间隙也是排气的主要部分。

顶杆与顶杆孔间隙(单边)选0.10mm~0.15 mm,排气塞缝隙尺寸要比砂粒直径小,一般不要超过0.3 mm,以防止芯砂进入塞缝造成堵塞。

连续制芯过程中还要对堵塞的排气塞进行及时清理以免造成局部砂芯缺陷。

表1 常见问题及解决方案?

排气塞的布置总体遵循的原则是在型腔中建立足够的背压使催化剂分布均匀或者说使反应均匀平衡,一般情况下总排气面积为总进气面积的70%。

实际生产中还与型芯的尺寸、形状、透气性以及树脂加入量有关,实际生产中需对排气塞的位置进行调整,以优化催化剂的用量和缩短循环时间[3]。

6 结束语

三乙胺冷芯盒工艺在国内已经得到普遍推广,随着设备性能的进一步提高、工艺的进一步优化,

定能极大提高生产效率并获得品质优良的铸件。

【相关文献】

[1]瞿芝碧,吉祖明.三乙胺冷芯盒工艺优化控制概略[J].铸造工艺,2007(1):11-15.

[2]陶美娟,施良才.冷芯盒的排气与密封设计[J].现代铸铁,2009(5):94-95.

[1]曹文龙。

铸造工艺学[M].北京:机械工业出版社,1989,177-179.。