激光熔覆粉末材料(28)(精)

- 格式:ppt

- 大小:1.87 MB

- 文档页数:11

不同种类激光熔覆粉末的性能研究张自强;程相榜;白海明【摘要】选取铁基不锈钢316L、超级不锈钢、Ni基合金为研究对象,采用激光熔覆技术将粉末熔覆在合金钢表面,以SEM图像表征熔覆层的微观结构,采用EDS能谱分析研究熔覆层和基体的化学成分,采用拉伸试验机测试熔覆层的弯曲性能,通过盐雾试验法、极化电位法研究了熔覆层的耐盐雾腐蚀性能. 结果表明:316L熔覆层晶粒形貌不规则,晶粒较大有部分柱状晶;超级不锈钢熔覆层组织较均匀,存在大量的等轴晶;而Ni基合金熔覆层的组织均匀,存在一定数量的析出相,且析出相均匀、细小;Ni基合金在熔覆层位置处的硬度明显高于316L和超级不锈钢;三种材料的熔覆层与基体有较明显的分界;熔合区宽度约为100 μm;检测点的化学成分组成与熔覆材料和基体的成分一致;熔覆层和基体达到很好的结合强度;三种材料的熔覆层经480 h铜加速盐雾腐蚀试验后,熔覆层表面未出现肉眼可见的红斑或红锈.%Iron-base stainless steel 316L, super stainless steel and Ni base alloy were selected as the research ob-jects. Powders were cladded on the surface of alloy steel by using laser cladding technology. The cladding layer microstructure was characterized by SEM images. The chemical composition of the cladding layer and the sub-strate were tested by EDS spectrum analysis. The bending properties of the cladding layer was tested by tensile testing machine. The salt fog corrosion resistance performance of the cladding layer was studied by salt spray test method and polarized voltage method. The results show that the grain morphology of 316L cladding layer is irreg-ular, the grain size is larger than other cladding layers, a part of them is the columnar grain. The super stainless steelcladding layer is uniform, which has a large number of equiaxed crystals. The structure of Ni base alloy cladding layer is uniform, on which there is a certain amount of homogeneous and small precipitation phase. The hardness of Ni base alloy on the position of cladding layer is harder clearly than 316L and super stainless steel. Obvious boundaries can be observed between the cladding layer and the matrix of the three materials. The width of the fusion zone is about 100 micrometer. The chemical composition of the test points is consistent with the composition of the cladding material and the matrix. There is good combination strength between the cladding layer and substrate. The surface of the cladding layer of three materials did not show red spot or red rust after 480 hours of CASS test.【期刊名称】《南阳师范学院学报》【年(卷),期】2018(017)004【总页数】8页(P22-29)【关键词】激光熔覆;316L;超级不锈钢;镍基合金;微观组织;硬度;CASS盐雾试验;化学成分【作者】张自强;程相榜;白海明【作者单位】郑州煤矿机械集团股份有限公司,河南郑州450016;郑州煤矿机械集团股份有限公司,河南郑州450016;郑州煤矿机械集团股份有限公司,河南郑州450016【正文语种】中文【中图分类】TG455液压支架是综合机械化采煤方法中最重要的设备之一,立柱、千斤顶也是液压支架重要的液压传动部件. 煤矿井下环境恶劣,采煤工作面和巷道相对湿度大,一般在80%以上,煤矿井下的水质中含有大量的K+、Na+、Fe3+等阳离子和等阴离子,一些煤矿井下还含有SO2、H2S、CO2等腐蚀性气体[1-3].由于煤矿井下潮湿、易腐蚀的恶劣工作环境,使立柱、千斤顶表面镀层腐蚀、脱落严重.近年来,国内越来越多的煤矿企业和液压支架制造厂家开始选用激光熔覆技术作为立柱、千斤顶的表面处理方式. 激光熔覆技术是将合金粉末以不同的填料方式在被熔覆基体表面上涂覆,在激光束作用下把涂覆粉末迅速加热并熔化,并快速凝固后与基体材料形成具有耐蚀、耐磨、耐热等特性的冶金表面涂层,是改善基体特性的一种表面处理工艺[4-7].与传统的表面强化技术相比,激光熔覆技术以其快速凝固、使组织细化、涂层与基体形成良好的冶金结合、稀释率低、变形小等特点,可在低成本基体上制备耐磨、耐蚀、耐高温、抗氧化、隔热等多种特性的表面强化层[8-9].用于激光熔覆技术的粉末主要有铁基不锈钢、钴基合金、镍基合金等,其中铁基不锈钢由于其良好的成本优势、耐磨性能、耐蚀性等在煤矿机械行业特别是液压支架行业应用广泛[10-12].但不同厂家熔覆的产品质量不尽相同. 因此,不同种类粉末的化学成分、耐蚀性、硬度是当前研究的重点.笔者选用316L、超级不锈钢、Ni基合金三种粉末材料,采用激光熔覆技术将三种材料熔覆在合金钢表面,采用SEM扫描电子显微镜表征不同粉末熔覆层的微观组织,采用EDS能谱分析表征熔覆层和基体的化学成分,采用拉伸试验机测试了熔覆层的弯曲性能,对熔覆层的耐盐雾腐蚀性能进行了研究.1 试验1.1 激光熔覆设备和工艺参数激光器:IPG YLS-6000型掺镱光纤激光器焊接机器人:MOTOMAN-HP20垂直多关节6自由度机器人激光头:Precitec激光束功率:3000~6000 W激光波长:1070 nm激光束光斑直径:d=6~10 mm光斑扫描速度:V光=0.2~0.6 m/min送粉速度:V粉=10~60 g/min搭接率:30%送粉方式:氩气旁送熔覆有效厚度:1.0 mm1.2 激光熔覆粉末本文主要采用三种激光熔覆粉末,分别为316L、超级奥氏体不锈钢、镍基合金,粉末粒径为50~300 μm,制粉工艺为水雾法制备.三种粉末化学成分如表1所示. 表1 粉末化学成分粉末型号CMnSiCrNiMoNb316L≤0.031.50~2.500.30~0.6518~2011~142.0~3.0—超级奥氏体不锈钢≤0.031.0~1.50.2~0.522~278.0~11.03.0~4.0—镍基合金≤0.03<0.5<0.320~25余量5.0~6.02.0~3.0 1.3 试样加工本文试样加工按照以下流程进行:1)机加工基体板(200 mm×150mm×15 mm);2)机加工凹槽(200 mm×50mm×(0.3~2 mm));3)激光熔覆;4)铣、磨熔覆面;5)制备试样;6)检测、分析.1.4 金相分析采用线切割机在试样板上的熔覆区取样,尺寸为10 mm×10mm×10 mm,然后用胶木粉在XQ-2型金相镶嵌机上镶样;试样经研磨、抛光后,用腐蚀液(浓HNO3与浓HCl体积分数为1∶3配制)进行腐蚀,烘干后在MN6型金相显微镜上观察熔覆层、熔合区、基体的金相微观组织.1.5 化学成分及组成结构分析分别测试三种不同材料熔覆层的主要合金元素(视合金体系不同,测试元素要至少包括C、Mn、Si、Cr、Ni、Mo)从基体到熔覆层表面的分布状况.将制备好的金相试样在日本JEOL公司生产的JSM-6700F型扫描电子显微镜上进行组织形貌观察和能谱(EDS)分析.1.6 结合强度测试为测试激光熔覆层与基体的结合强度,在INSTRON-8802微机控制电子万能拉伸机上进行弯曲测试. 按照GB/T 5270—2005《金属基体上的金属覆盖层附着强度试验方法》标准检验熔覆层结合强度.熔覆层试样的弯曲试验采用背弯式(熔覆层朝外),试样厚度5 mm,弯曲角为180°,弯芯直径为38 mm,支点距离为60 mm.1.7 腐蚀试验1.7.1 CASS试验采用铜加速乙酸盐雾试验(CASS)来测试试样的耐腐蚀性能,若产生腐蚀,则再对腐蚀产物的形貌及成分进行分析.盐雾试验在型号为KD-90恒温盐水喷雾机上进行,试验室温度为(50±2)℃,饱和空气桶温度为50 ℃±1℃,24小时不间断进行试验. CASS试验溶液配制方法为:在蒸馏水中加入NaCl配制成5%的NaCl溶液,再加入无水CuCl2(0.26 g/L),然后加入冰乙酸调节溶液的pH值至3.1~3.2.1.7.2 电化学试验采用型号为CHI660C动电位测试仪器来测试各种试样的动电位极化曲线,重点研究各试样的耐均匀腐蚀和点蚀倾向,溶液为pH值为3的3.5%NaCl溶液,采用冰乙酸和NaOH来调节溶液的pH值.2 试验结果与讨论2.1 不同激光熔覆层的微观组织316L熔覆试样、超级不锈钢熔覆试样和Ni基合金熔覆试样熔覆层的微观组织形貌如图1所示. 由图1可见,316L熔覆试样的晶粒形貌不规则,晶粒较大有部分柱状晶;超级不锈钢熔覆试样组织较均匀,存在大量的等轴晶;而Ni基合金熔覆试样的组织更为均匀,存在一定数量的析出相,且析出相均匀、细小[10].(a) 316L;(b) 超级不锈钢;(c) Ni基合金图1 不同材料熔覆层的微观组织图2 316L材料熔覆层截面检测位置2.2 不同激光熔覆粉末的能谱分析2.2.1 316L熔覆层的能谱成分316L粉末的熔覆层试样检测位置及能谱检测结果如图2、图3和表2所示. 可见,熔覆层、熔合区、基体材料的主要组成元素均为Fe、Cr、Ni、Mn、Mo等. 熔覆层中的C、Fe含量低,Cr、Ni、Mo含量最高;基体材料中C、Fe含量高,Cr、Ni、Mo含量最低;熔合区(约100 μm)范围内的元素成分介于二者之间.除熔合区附近(大约100 μm)外,其他检测点的化学成分组成与熔覆材料和基体的成分一致,这说明熔覆层的稀释率很小.图3 316L材料熔覆层不同位置能谱分析表2 图2中不同位置处的元素分析(质量分数/%)ElementWt%位置1位置2位置3位置4C0.420.960.861.38Cr17.7716.426.180.33Mn1.861.851.591.69Fe66.9669.358 6.0495.54Ni11.3610.494.310.41Mo1.630.931.020.65Matrix Correction图4 超级不锈钢熔覆层截面检测位置2.2.2 超级不锈钢熔覆层的能谱分析超级不锈钢熔覆层试样的熔覆层检测位置及能谱检测结果如图4、图5、表3所示. 可见,从位置1到位置4,C、Fe元素含量不断增加,Cr、Ni含量不断降低. 从位置2和位置3的元素变化可看出,熔合区域大约为50~100 μm,熔覆层的稀释率很小.对比表2、表3可看出,316L材料和超级不锈钢材料都是铁基不锈钢,Fe元素都大于63%,两种材料主要区别在Cr、Fe、Ni元素含量的不同,超级不锈钢中的Cr含量更高,而Fe、Ni含量较低. Cr、Ni都是不锈钢中特有的化学成分,不锈钢中加入Cr、Ni能够提高材料的电极电位,提高耐蚀性能.图5 超级不锈钢材料熔覆层不同位置能谱分析表3 图4中不同位置处的元素分析(质量分数/%)ElementWt%位置1位置2位置3位置4C0.000.330.440.78Cr23.8521.763.230.21Mn1.291.131.561.25Fe63.1467.979 1.8396.71Ni9.878.471.310.30W1.850.351.630.74Matrix Correction图6 Ni基合金熔覆层截面检测位置2.2.3 Ni基合金熔覆层的能谱分析Ni基合金熔覆层试样的检测位置及能谱检测结果如图6、图7、表4所示. 可见,位置1、2处的化学成分主要为Ni、Cr元素,呈现出明显的Ni基合金特征;位置4处Fe含量最高,Cr含量最低,没有检测出Ni,是钢铁基体的元素特征;位置3处化学成分为Fe、Ni、Cr,说明位置3为熔合区的范围内. 以上化学成分特征也表明熔合区域大约为50~100 μm,熔覆层的稀释率很小.图7 Ni基合金材料熔覆层不同位置能谱分析表4 图6中不同位置处的元素分析(质量分数/%)ElementWt%位置1位置2位置3位置4C0.040.060.120.38Nb2.011.870.91—Cr20.4719.399.671.33Mn———1.19Ni71.9472.9281.11—Fe——4.3595.24Mo4.955.012.170.71W0.590.740.661.15Matrix Correction图8 不同材料熔覆试样(1.0 mm)的显微硬度曲线注:1.316L;2.超级不锈钢;3.Ni基合金2.3 显微硬度不同材料熔覆试样的显微硬度曲线如图8所示.由图可见,对于相同厚度(1.0 mm)的熔覆层试样,Ni基合金在熔覆层位置处的硬度明显高于316L和超级不锈钢;三种材料基体位置处的硬度相当,表明基体使用的是同一种材料;不同试样热影响区范围内的硬度差别较大,其中Ni基合金在热影响区的硬度变化最大.由图8可看出,各试样的热影响区宽度约为500 μm.2.4 结合强度不同材料熔覆层试样的弯曲试验结果如图9所示. 由图可见,316L、超级不锈钢和Ni基合金三种熔覆层试样经弯曲180度后,316L和超级不锈钢熔覆层表面没有发现宏观裂纹,也没有起皮剥落的现象,表明熔覆层和基体达到很好的结合强度. 而Ni基合金熔覆试样弯曲过程中,当弯曲角接近180度时,熔覆层表面出现了轻微起皮剥落现象,但没有出现长度大于1.5 mm的宏观裂纹(GB/T 5270—2005中规定的允许裂纹的最大长度),结合强度合格.图9 316L、超级不锈钢和Ni基合金熔覆试样的弯曲试验结果2.5 耐腐蚀试验经连续酸性铜加速盐雾腐蚀后试样熔覆层表面形貌如表5所示. 可见,316L、超级不锈钢、Ni基合金熔覆层试样经480h连续盐雾腐蚀后,熔覆表面未出现任何红锈. 表5所示边缘的红锈是由于试样基体受到腐蚀后渗到熔覆层所致,并不是熔覆层的锈蚀.表5 不同熔覆层的CASS试验盐雾试验时间激光熔覆粉末种类316L超级不锈钢镍基合金0天(0 h)20天(480 h)3 结论3.1 微观组织结果表明,316L熔覆层晶粒形貌不规则,晶粒较大有部分柱状晶;超级不锈钢熔覆层组织较均匀,存在大量的等轴晶;而Ni基合金熔覆层的组织均匀,存在一定数量的析出相,且析出相均匀、细小.3.2 SEM扫描结果显示,三种材料的熔覆层与基体有较明显的分界;熔合区宽度约为100 μm;检测点的化学成分组成与熔覆材料和基体的成分一致,这说明熔覆层的稀释率很小.3.3 显微硬度结果表明,Ni基合金在熔覆层位置处的硬度明显高于316L和超级不锈钢;三种材料试样热影响区宽度约为500 μm.3.4 熔覆层试样经弯曲180度后,三种材料的熔覆层表面没有发现宏观裂纹,也没有起皮剥落的现象,表明熔覆层和基体达到很好的结合强度.3.5 316L、超级不锈钢、镍基合金三种材料熔覆层经480 h连续铜加速乙酸盐雾试验(CASS)后,熔覆层表面未出现肉眼可见的红斑或红锈.参考文献【相关文献】[1] 于维雨, 王萍, 刘姗姗, 等. 煤矿用高含水液压液防腐蚀性研究现状及发展趋势[J]. 煤矿机械, 2012, 33(6): 11-13.[2] 王志华. 液压支架立柱的腐蚀机理及其防护[J]. 矿山机械, 2011, 39(9): 16-19.[3] 马峰, 陈华辉, 潘俊艳. 煤矿综采设备的腐蚀机理及其防腐蚀措施[J]. 煤矿机械, 2015,36 (7): 210-212.[4] 夏护国. 激光熔覆技术在煤矿设备再制造中的应用[J]. 煤矿机械, 2016, 37(7):134-135.[5] 蔡发,刘混举. 液压支架立柱激光熔覆技术修复工艺分析[J]. 机械工程与自动化, 2016(4):125-129.[6] 程相榜, 孟贺超, 张自强. 液压千斤顶活塞杆用激光熔覆研究进展[J]. 表面技术, 2017, 46(6): 249-255.[7] 任怀伟, 液压支架关键零部件材料性能分析及工艺研究[J]. 煤矿开采, 2015, 20(4):1-4.[8] 张光钧,吴培桂,许佳宁,等. 激光熔覆的应用基础研究进展[J]. 金属热处理, 2011, 36(1):5-13.[9] 黄瑞芬,罗建民,王春琴,等. 激光熔覆技术的应用及其发展[J]. 兵器材料科学与工程, 2005, 28(4):57-59.[10] 吴兆坤,丘斌林,周玉重,等. 316L不锈钢激光熔覆层的组织及硬度分析[J]. 上海工程技术大学学报, 2014, 28(2):106-110.[11] 董世运,马运哲,徐滨士,等. 激光熔覆材料研究现状[J]. 材料导报, 2006, 26(6):5-9.[12] 申卫国,方艳,董玲,等. 液压支架激光熔覆不锈钢合金涂层的实验研究[J]. 中国机械工程, 2015, 26(18):2533-2538.。

激光熔覆-图文讲解————————————————————————————————作者:————————————————————————————————日期:一、激光熔覆的原理激光溶覆是利用高能激光束辐照,通过迅速熔化、扩展和凝固,在基材表面熔覆一层具有特殊物理、化学或力学性能的材料,构成一种新的复合材料, 以弥补基体所缺少的高性能。

能充分发挥二者的优势, 克服彼此的不足。

可以根据工件的工况要求,熔覆各种 (设计) 成分的金属或非金属,制备耐热、耐蚀、耐磨、抗氧化、抗疲劳或具有光、电、磁特性的表面覆层。

通过激光熔覆,可在低熔点材料上熔覆一层高熔点的合金,亦可使非相变材料(AI 、Cu 、Ni等) 和非金属材料的表面得到强化。

在工件表面制备覆层以改善表面性能的方法很多, 在工业中应用较多的是堆焊、热喷涂和等离子喷焊等,与上述表面强化技术相比, 激光熔覆具有下述优点:(1 )熔覆层晶粒细小, 结构致密,因而硬度一般较高, 耐磨、耐蚀等性能亦更为优异。

(2 )熔覆层稀释率低, 由于激光作用时间短,基材的熔化量小,对熔覆层的冲淡率低(一般仅为5%-8%) ,因此可在熔覆层较薄的情况下, 获得所要求的成分与性能,节约昂贵的覆层材料。

(3 ) 激光熔覆热影响区小,工件变形小, 熔覆成品率高。

(4 ) 激光熔覆过程易实现自动化生产,覆层质量稳定, 如在熔覆过程中熔覆厚度可实现连续调节,这在其他工艺中是难以实现的。

由于激光熔覆的上述优点, 它在航空、航天乃至民用产品工业领域中都有较广阔的应用前景,已成为当今材料领域研究和开发的热点。

ﻫﻫ激光熔覆技术应用过程中的关键问题之一是熔覆层的开裂问题,尤其是大工件的熔覆层, 裂缝几乎难以避免, 为此,研究者们除了改进设备, 探索合适工艺,还在研制适合激光熔覆工艺特点的熔覆用合金粉末和其他熔覆材料。

二、激光熔覆工艺方法激光熔覆工艺方法有两种类型:ﻫﻫ1、二步法(预置法)该法是在激光熔覆处理前, 先将熔覆材料置于工作表面,然后采用激光将其熔化,冷凝后形成熔覆层。

激光熔覆工艺及熔覆材料进展杨宁;杨帆【摘要】激光熔覆技术在目前材料表面改性技术中应用较广泛.本文概述了激光熔覆技术及工艺方法,介绍了激光熔覆材料分类及特点,并展望了激光熔覆技术的发展前景.【期刊名称】《铜业工程》【年(卷),期】2010(000)003【总页数】4页(P56-58,95)【关键词】激光熔覆;工艺方法;熔覆材料【作者】杨宁;杨帆【作者单位】河南教育学院,河南,郑州,450046;郑州大学物理工程学院,河南,郑州,450052;中州大学,河南,郑州,450044【正文语种】中文【中图分类】TG156.99激光熔覆技术作为一种新型的材料表面改性技术,它始于1974年,而兴起于80年代,在低成本基材上制备高性能表面熔覆层,可代替大量的高级合金,以节约贵重、稀有的金属材料,提高基材的综合性能,降低能源消耗,适用于局部易磨损、氧化及腐蚀等零部件。

激光熔覆技术在工业生产中应用广泛,美国D.S Gnamuthu于1976年获得了激光熔覆一层金属于另一层金属基体的熔覆方法专利。

1981年Rolls.Royce 公司成功在喷气发动机叶片上熔覆钴基合金面使其耐磨性得到显著提高。

随着激光熔覆研究的不断深入,无论在熔覆材料体系的开发及工艺研究方面,还是在熔覆硬件系统的设计方面,都取得了相当大的成就。

激光熔覆亦称激光包覆或激光熔敷,它是利用高能激光束﹙104~106W/cm2﹚在金属表面辐照,通过迅速熔凝,冷却速度通常达到102~106℃/s,在基材表面熔覆一层具有特殊物理、化学或力学性能的材料,从而构成一种新的复合材料,以增强基材的性能,这种复合材料能充分发挥基材和熔覆材料的优势,弥补两者的不足,可以制备耐热、耐蚀、耐磨、抗氧化、抗疲劳或具有光、电、磁特性的表面保护涂层[1-2]。

根据合金材料供应方式的不同,激光熔覆工艺方法可以分为两种:预置法和同步法[3-4]。

方法原理如图1所示。

2.1 预置法预置法是指将待熔覆的合金材料预先置于基材表面,然后采用高能激光束辐照合金覆盖层表面,使整个合金覆盖层及一部分基材熔化,待激光束离开后,熔化的合金快速凝固而在基材表面形成冶金结合良好的熔覆层。

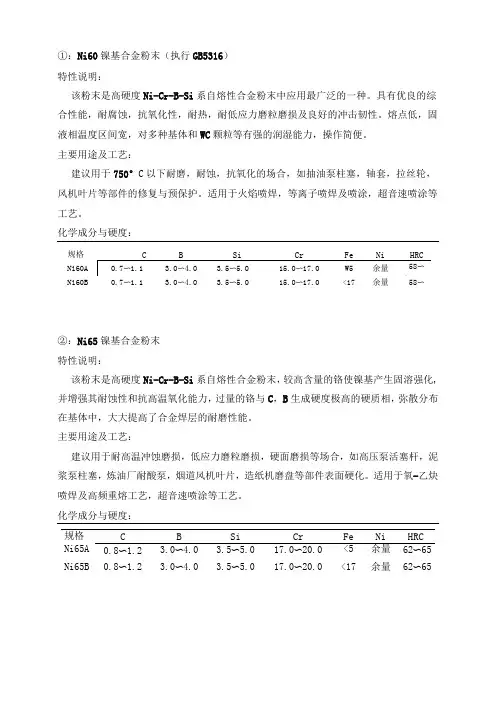

①:Ni60镍基合金粉末(执行GB5316)特性说明:该粉末是高硬度Ni-Cr-B-Si系自熔性合金粉末中应用最广泛的一种。

具有优良的综合性能,耐腐蚀,抗氧化性,耐热,耐低应力磨粒磨损及良好的冲击韧性。

熔点低,固液相温度区间宽,对多种基体和WC颗粒等有强的润湿能力,操作简便。

主要用途及工艺:建议用于750°C以下耐磨,耐蚀,抗氧化的场合,如抽油泵柱塞,轴套,拉丝轮,风机叶片等部件的修复与预保护。

适用于火焰喷焊,等离子喷焊及喷涂,超音速喷涂等工艺。

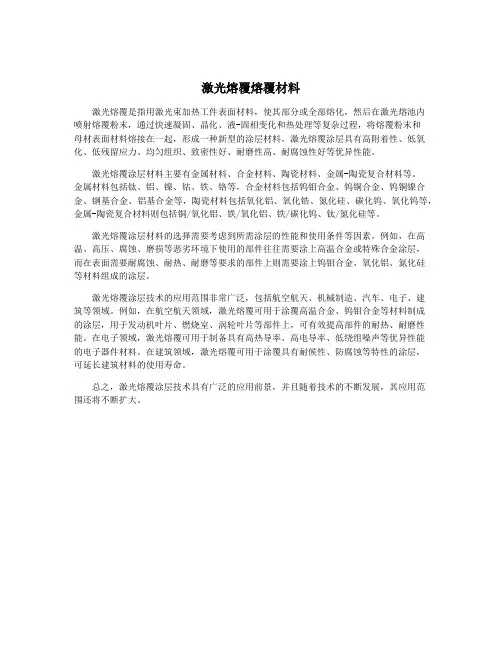

化学成分与硬度:规格 C B Si Cr Fe Ni HRC Ni60A 0.7〜1.1 3.0〜4.0 3.5〜5.0 15.0〜17.0 W5 余量58〜62Ni60B 0.7〜1.1 3.0〜4.0 3.5〜5.0 15.0〜17.0 <17 余量58〜②:Ni65镍基合金粉末特性说明:该粉末是高硬度Ni-Cr-B-Si系自熔性合金粉末,较高含量的铬使镍基产生固溶强化,并增强其耐蚀性和抗高温氧化能力,过量的铬与C,B生成硬度极高的硬质相,弥散分布在基体中,大大提高了合金焊层的耐磨性能。

主要用途及工艺:建议用于耐高温冲蚀磨损,低应力磨粒磨损,硬面磨损等场合,如高压泵活塞杆,泥浆泵柱塞,炼油厂耐酸泵,烟道风机叶片,造纸机磨盘等部件表面硬化。

适用于氧-乙炔喷焊及高频重熔工艺,超音速喷涂等工艺。

化学成分与硬度:③:Ni60C镍基合金粉末特性说明:该粉末保留了Ni60A所有优良的综合性能,同时提高了铬的含量,加入少量的钼、铜、稀土,使晶粒细化,进一步提高了涂层的高温强度和红硬性,能显著提高合金在高温氧化物和高温硫化物以及在非氧化性酸、有机酸和海水等工矿条件下的在耐蚀能力。

主要用途及工艺:建议用于油田含硫化物较低的油井抽油泵柱塞表面处理及耐海水耐蚀的工况。

适用于火焰喷焊,等离子喷焊及喷涂,超音速喷涂等工艺。

化学成分与硬度:④:Ni55镍基合金粉末(执行GB5316)特性说明:该粉末是高硬度Ni-Cr-B-Si系自熔性合金粉末中的一种。

激光熔覆熔覆材料

激光熔覆是指用激光束加热工件表面材料,使其部分或全部熔化,然后在激光熔池内

喷射熔覆粉末,通过快速凝固、晶化、液-固相变化和热处理等复杂过程,将熔覆粉末和

母材表面材料熔接在一起,形成一种新型的涂层材料。

激光熔覆涂层具有高附着性、低氧化、低残留应力、均匀组织、致密性好、耐磨性高、耐腐蚀性好等优异性能。

激光熔覆涂层材料主要有金属材料、合金材料、陶瓷材料、金属-陶瓷复合材料等。

金属材料包括钛、铝、镍、钴、铁、铬等,合金材料包括钨钼合金、钨铜合金、钨铜镍合金、钢基合金、铝基合金等,陶瓷材料包括氧化铝、氧化锆、氮化硅、碳化钨、氧化钨等,金属-陶瓷复合材料则包括铜/氧化铝、铁/氧化铝、铁/碳化钨、钛/氮化硅等。

激光熔覆涂层材料的选择需要考虑到所需涂层的性能和使用条件等因素。

例如,在高温、高压、腐蚀、磨损等恶劣环境下使用的部件往往需要涂上高温合金或特殊合金涂层,

而在表面需要耐腐蚀、耐热、耐磨等要求的部件上则需要涂上钨钼合金、氧化铝、氮化硅

等材料组成的涂层。

激光熔覆涂层技术的应用范围非常广泛,包括航空航天、机械制造、汽车、电子、建

筑等领域。

例如,在航空航天领域,激光熔覆可用于涂覆高温合金、钨钼合金等材料制成

的涂层,用于发动机叶片、燃烧室、涡轮叶片等部件上,可有效提高部件的耐热、耐磨性能。

在电子领域,激光熔覆可用于制备具有高热导率、高电导率、低绕组噪声等优异性能

的电子器件材料。

在建筑领域,激光熔覆可用于涂覆具有耐候性、防腐蚀等特性的涂层,

可延长建筑材料的使用寿命。

总之,激光熔覆涂层技术具有广泛的应用前景,并且随着技术的不断发展,其应用范

围还将不断扩大。

一、激光熔覆的原理激光溶覆是利用高能激光束辐照,通过迅速熔化、扩展和凝固,在基材表面熔覆一层具有特殊物理、化学或力学性能的材料,构成一种新的复合材料,以弥补基体所缺少的高性能。

能充分发挥二者的优势,克服彼此的不足。

可以根据工件的工况要求,熔覆各种(设计)成分的金属或非金属,制备耐热、耐蚀、耐磨、抗氧化、抗疲劳或具有光、电、磁特性的表面覆层。

通过激光熔覆,可在低熔点材料上熔覆一层高熔点的合金,亦可使非相变材料(AI 、Cu 、Ni 等)和非金属材料的表面得到强化。

在工件表面制备覆层以改善表面性能的方法很多,在工业中应用较多的是堆焊、热喷涂和等离子喷焊等,与上述表面强化技术相比,激光熔覆具有下述优点:(1 )熔覆层晶粒细小,结构致密,因而硬度一般较高,耐磨、耐蚀等性能亦更为优异。

(2 )熔覆层稀释率低,由于激光作用时间短,基材的熔化量小,对熔覆层的冲淡率低(一般仅为 5%-8%),因此可在熔覆层较薄的情况下,获得所要求的成分与性能,节约昂贵的覆层材料。

(3 )激光熔覆热影响区小,工件变形小,熔覆成品率高。

(4 )激光熔覆过程易实现自动化生产,覆层质量稳定,如在熔覆过程中熔覆厚度可实现连续调节,这在其他工艺中是难以实现的。

由于激光熔覆的上述优点,它在航空、航天乃至民用产品工业领域中都有较广阔的应用前景,已成为当今材料领域研究和开发的热点。

激光熔覆技术应用过程中的关键问题之一是熔覆层的开裂问题,尤其是大工件的熔覆层,裂缝几乎难以避免,为此,研究者们除了改进设备,探索合适工艺,还在研制适合激光熔覆工艺特点的熔覆用合金粉末和其他熔覆材料。

二、激光熔覆工艺方法激光熔覆工艺方法有两种类型:1、二步法(预置法)该法是在激光熔覆处理前,先将熔覆材料置于工作表面,然后采用激光将其熔化,冷凝后形成熔覆层。

预置熔覆材料的方式包括:(1 )预置涂覆层:通常是应用手工涂敷,最为经济、方便、它是用粘结剂将熔覆用粉末调成糊状置于工件表面,干燥后再进行激光熔覆处理。

激光表面熔覆也叫激光涂覆或激光包覆,它是材料表面改性的一种重要方法,它是快速凝固过程,通过在基材表面添加熔覆材料,利用高能量密度激光束将不同成分和性能的合金与基材表层快速熔化,在基材表面形成与基材具有完全不同成分和性能的合金层。

激光熔覆层因具有良好的结合强度和高硬度,在提高材料的耐磨损方面显示了优越性。

今年来,激光表面熔覆技术发展迅速,成为材料表面工程领域的前沿。

1、激光熔覆技术的特点同其它表面强化技术相比,它具有以下特点:冷却速度快;热输入和畸变较小,涂层稀释率低(一般小于5%),与基体呈冶金结合;能进行选区熔覆,材料消耗少,具有卓越的性能价格比;光束瞄准可以使难以接近的区域熔覆等。

2、激光表面熔覆的工艺方法激光熔覆依据合金供应方式的不同,可将激光熔覆分为两大类:预置法和同步送粉法。

预置式涂层法是先将粉末与粘接剂混合后以某种方法预先均匀涂覆在基体表面,然后采用激光束对合金涂覆层表面进行照射,涂覆层表面吸收激光能量使温度升高并熔化,同时通过热量传递使基体表面熔化,熔化的合金快速凝固在基材表面,形成冶金结合的合金熔覆层。

预置涂层法的主要工艺流程为:基材熔覆表面预处理预置熔覆材料预热激光熔化后热处理。

同步送粉法是通过送粉装置在激光熔覆的过程中将合金粉末直接送入激光作用区,在激光作用下材质和合金粉末同时熔化,结晶形成合金熔覆层。

同步送粉法的主要工艺流程为:基材熔覆表面预处理送料激光熔化后热处理该方法是激光熔覆技术的首选方法,国内外实际生产中采用较多。

送粉的方式对粉末的利用率也有很大的关系,一般有正向和逆向两种送粉法,由于逆向送粉会使熔池的表面积增大,因此在相同的激光熔覆条件下,逆向法较正向法具有更高的粉末利用率。

3、激光表面熔覆材料体系按照材料成分构成,激光熔覆粉末材料主要分为金属粉末、陶瓷粉末和复合粉末等。

在金属粉末中,自熔性合金粉末的研究与应用最多。

3.1自熔性合金粉末(1)Fe基合金体系自熔性合金粉末可以分为Fe基、Ni基、Co基自熔性合金粉末,其主要特点是含有B和Si,具有自脱氧和造渣能力。

激光熔覆用铁合金粉末标准一、范围本标准规定了激光熔覆用铁合金粉末的分类与命名、要求、试验方法、检验规则、包装、运输和贮存。

本标准适用于激光熔覆用铁合金粉末。

二、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文。

三、术语和定义3.1 激光熔覆Laser Cladding:以激光束为能源,将预置于基材表面的熔覆材料与基材表面一同快速熔化、混合、扩散,并在极短的时间内快速凝固,从而实现材料表面的强化和改性的一种表面加工技术。

3.2 铁合金粉末Iron Alloy Powder:主要由铁元素和一种或多种合金元素组成的粉末。

常见的铁合金粉末有镍铬铁合金粉末、钴铁合金粉末、铝铁合金粉末等。

四、分类与命名4.1 分类:按照使用用途,铁合金粉末可分为通用型和耐磨型两类。

通用型主要用于提高基材的硬度和耐腐蚀性;耐磨型主要用于提高基材的耐磨性。

4.2 命名:铁合金粉末的命名应符合相关国家和行业标准的规定,一般由主要合金元素名称(或代号)和含量组成。

例如,含镍30%的铁镍合金粉末可命名为“镍30铁合金粉末”。

五、要求5.1 外观:铁合金粉末外观应呈银灰色,无明显的锈迹、结块和外来杂质。

5.2 粒度:铁合金粉末的粒度应符合相关国家和行业标准的规定,以保证激光熔覆过程中的良好流动性和均匀涂层厚度。

5.3 成分:铁合金粉末的成分应符合相关国家和行业标准的规定,以保证激光熔覆后的性能要求。

具体成分应根据使用用途和基材种类进行选择和调整。

5.4 纯净度:铁合金粉末应具有一定的纯净度,以减少激光熔覆过程中的杂质和气孔等缺陷。

5.5 松装密度:铁合金粉末的松装密度应符合相关国家和行业标准的规定,以保证激光熔覆过程中的填充效果和涂层质量。

六、试验方法6.1 外观:用目视法检查铁合金粉末的外观,应符合5.1的要求。

6.2 粒度:按照相关国家和行业标准的规定,采用筛分法或激光粒度分析法测定铁合金粉末的粒度分布,应符合5.2的要求。