锻造操作机设计

- 格式:pdf

- 大小:2.19 MB

- 文档页数:26

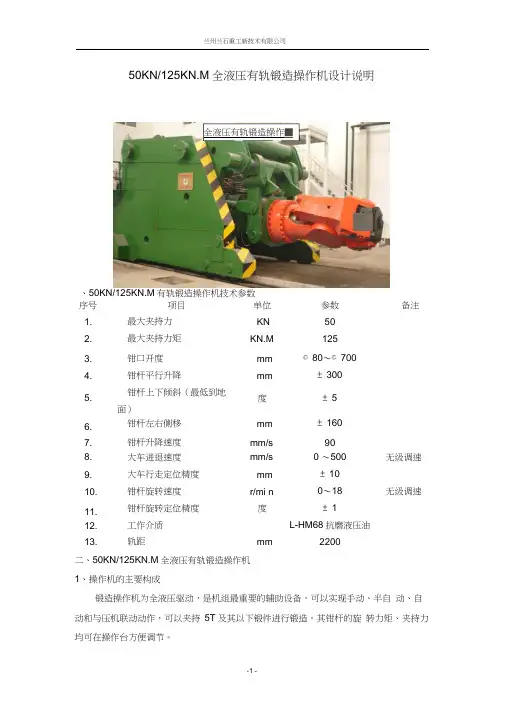

50KN/125KN.M 全液压有轨锻造操作机设计说明、50KN/125KN.M 有轨锻造操作机技术参数 序号 项目 单位参数备注1. 最大夹持力 KN 502. 最大夹持力矩 KN.M 1253. 钳口开度 mm © 80〜© 7004. 钳杆平行升降mm± 3005. 钳杆上下倾斜(最低到地 面)度± 56. 钳杆左右侧移 mm ± 1607. 钳杆升降速度 mm/s 908. 大车进退速度 mm/s 0 〜500无级调速9. 大车行走定位精度 mm ± 1010. 钳杆旋转速度 r/mi n0〜18无级调速11. 钳杆旋转定位精度度± 112. 工作介质L-HM68抗磨液压油13.轨距mm 2200二、50KN/125KN.M 全液压有轨锻造操作机1、操作机的主要构成锻造操作机为全液压驱动,是机组最重要的辅助设备,可以实现手动、半自 动、自动和与压机联动动作,可以夹持 5T 及其以下锻件进行锻造。

其钳杆的旋 转力矩、夹持力均可在操作台方便调节。

9全液压有轨锻造操作■锻造操作机由机架、钳杆、吊挂系统、液压系统、检测系统、润滑系统、供电供水拖链、行走轨道装置及电气控制等12个部件组成。

能完成六大动作:钳口夹紧松开、钳杆平行升降及上下倾斜、钳杆水平左右移动、钳杆正反旋转,操作机行走。

(1)机架机架主体结构采用目前国际上较为先进的型式,设计时在刚性方面做了加强。

它是两块拼焊的箱形结构,通过预紧螺栓和后桥架连接起来的平行框架,由前后车轮支承在轨道上。

动力传动装置与车轮是分体的独立部分,车轮仅仅支承重量,而不传递扭矩。

车体行走由固定于机架上的液压马达带动链轮与铺设在地面的销齿啮合而运动。

(2)钳杆钳杆由两个轴承固定在钳杆架上,钳杆架是一个锻焊结构。

钳杆架由前后两个轴与吊挂系统连接、前后轴既是导向轴,又是侧移缸,可使钳杆实现整体平移。

摘要本文介绍了大型自由锻造油压机的发展历程,现状以及发展方向,通过查阅各种参考资料文献,对80MN自由锻造油压机的结构进行了一定的设计,其中对工作缸、上横梁、活动横梁进行了较为详细的结构设计以及强度校核,以图示的方式对导向装置、快换缸等部件进行了视觉上的认知。

80MN自由锻造油压机作为大型自由锻造油压机被世界各国重工业广泛应用。

关键词:80MN自由锻造油压机;工作缸,活动横梁,导向装置ABSTRACTThis paper describes large-scale free forging hydraulic press of the development process, current situation and development direction.By consulting a variety of reference documents, design some 80MN free forging hydraulic machine structure.One of the working cylinder, the beam, beam activities carried out in a more detailed structural design and strength check.A graphical way to understand guiding device, quick-change cylinders, activity beams and other parts by visual.80MN free forging hydraulic press as a large free forging hydraulic press is widely used for heavy industry around the world.Key words:80MN free forging hydraulic press, working cylinder, activities beams, guiding device目录1 绪论-----------------------------------------------------------------------------------------------------------------11.1 自由锻造油压机的概述----------------------------------------------------------------------11.2 80MN自由锻造油压机的基本参数-------------------------------------------------------11.3 80MN自由锻造油压机的发展概论-------------------------------------------------------21.4 80MN自由锻造油压机的特点-------------------------------------------------------------51.5 80MN自由锻造油压机的发展趋势-------------------------------------------------------81.6 80MN自由锻造油压机的工作原理------------------------------------------------------101.7 本章小结-----------------------------------------------------------------------------------------112 80MN自由锻造油压机本体结构设计概况-------------------------------------------------122.1 自由锻造油压机本体结构设计内容及设计原则------------------------------------------122.2 本章小结--------------------------------------------------------------------------------------------123 液压缸部件的设计和计算----------------------------------------------------------------------------133.1 工作主缸设计------------------------------------------------------------------------------------------133.2 本章小结-----------------------------------------------------------------------------------------------194 上横梁和活动横梁的结构设计及校核--------------------------------------------------------204.1 上横梁的结构尺寸设计------------------------------------------------------------------------------204.2 上横梁的结构校核------------------------------------------------------------------------------------214.3 活动横梁的结构尺寸设计--------------------------------------------------------------------------254.4 活动横梁的结构校核---------------------------------------------------------------------------------274.5 本章小结-----------------------------------------------------------------------------------------------295 立柱设计及校核--------------------------------------------------------------------------------------------305.1 立柱直径计算设计------------------------------------------------------------------------------------305.2 拉紧螺栓的强度计算----------------------------------------------------------------------------305.3 本章小结-----------------------------------------------------------------------------------------------316 回程缸的设计及校核------------------------------------------------------------------------------------326.1 回程缸结构尺寸确定---------------------------------------------------------------------------------326.2 回程缸筒壁部分强度校核--------------------------------------------------------------------------326.3 本章小结-----------------------------------------------------------------------------------------------337 结论----------------------------------------------------------------------------------------------------------------34 参考文献------------------------------------------------------------------------------------------------------------35 致谢--------------------------------------------------------------------------------------------------------------------361 绪论随着经济建设的迅速发展,尤其国防工业和重工业发展的需要,大型化甚至超大型自由锻件的市场需求量日益增大,对大型、超大型自由锻造装备的需求十分紧迫[1]。

锻造操作机夹持机构的设计王凯;杨晋;何琪功【摘要】通过分析锻造操作机夹持机构的典型工况,以钳口处于两个极限夹持位置时机构的力传递效率相同为依据,结合夹持机构的关键结构参数,利用解析几何法建立了机构的平面坐标系,根据机构自身结构特点及几何关系推导了确定夹持机构的方程式.使机构处于两个极限位置时输出力相同且最大,提高了操作机夹持机构的效率及夹持能力.理论计算了300 kN夹持机构的关键结构参数,验证了研究思路的可行性,为锻造操作机夹持机构的研究及设计提供了参考.【期刊名称】《机械研究与应用》【年(卷),期】2019(032)002【总页数】5页(P53-56,60)【关键词】锻造操作机;夹持机构;解析几何;结构设计【作者】王凯;杨晋;何琪功【作者单位】兰州交通大学机电工程学院,甘肃兰州 730070;兰州交通大学机电工程学院,甘肃兰州 730070;兰州兰石能源装备工程研究院有限公司,甘肃兰州730050【正文语种】中文【中图分类】TH1320 引言在锻造作业中,锻造操作机一直作为自由锻造的重要辅助设备,配合液压机完成各种锻造加工工艺[1]。

而锻造操作机夹持机构作为操作机核心部件主要完成对锻件的稳定夹持,是操作机的重要执行机构。

合理设计操作机夹持机构对操作机在运行中的稳定性与可靠性有重要的意义。

文献[2]应用联立约束法建立夹持机构力学模型,研究分析了响应盲区对机构承载能力的影响,并通过仿真对两种典型夹持机构的承载能力进行了比较分析。

文献[3]研究了操作机夹持长棒料锻件进行锻压时夹钳的受力状态,建立了操作机及其锻件总体的动力学方程,分析了锻压位置对操作机受力的影响。

文献[4]建立了夹持机构的多刚体动力学模型及有限元模型,在考虑摩擦的基础上研究了夹持力与锻件下倾角的关系。

文献[5]针对传统夹持力确定方法存在的误差问题,建立了工件允许下垂偏角的夹持力计算模型,并以300 kN锻造操作机为例,计算了钳口夹持力,建立了锻造操作机钳杆在ADAMS环境中的虚拟样机并进行运动仿真,结果表明了夹持力计算方法的有效性。

JL型锻压操作机液压系统的设计发表时间:2020-09-27T10:37:48.093Z 来源:《中国电业》2020年15期作者:苏禹豪[导读] 锻造操作机在开展核电,火电,轨道交通等方面的工作中起着重要作用.苏禹豪辽宁科技大学 114000摘要:锻造操作机在开展核电,火电,轨道交通等方面的工作中起着重要作用,文章对于锻造操作机,液压系统的各项功能进行了较为具体的分析,同时也从各个方面入手研究了锻造操作机快速、高准确能力以及可靠性的需求情况,设计锻造操作机液压系统回路。

在研究结果中我们了解到,科学请适当的设计液压系统回路能够很好的优化液压系统的各项控制能力,除此之外也能够最大限度的保证液压系统的平稳性。

希望本文的研究能够为液压系统的设计提供较为合理的帮助,达到现社会对锻造操作机的需求标准。

关键词:锻造操作机液压系统快速性起动性可靠性前言锻造工程的自动化能力的提升离不开锻造操作机的帮助,锻造操作机在锻造过程中发挥着加持和移动的作用,他致力于最大限度的配合锻造机开展锻造工作。

锻造操作机能力的改善,同时也能够很好的改变段造水平。

在目前,我国很多的大型锻造机都是来自于国外的锻造加工厂,这也就造成我们在锻造方面花费十分高昂。

锻造行业迫切的需要国家自主研发适合我国实际施工情况的锻造操作机。

1.JL型锻压操作机液压系统设计1.1操作机液压系统功能分析夹钳大车牌架式锻造操作机的主要构成内容,这三部分构建的工作内容主要是完成段锻造得开坯、拔长、镦粗和整圆等工作,正是因为这些构件,操作机才具备各项工作能力。

而大型的锻造操作机完成这些工作,就需要液压驱动方式参与。

首先锻造操作机的行走功能,需要液压系统掌控车辆的移动。

而液压马达则是能够对大车的位置予以了解。

与此同时也能够很好的解决因为突然停滞带来的冲击问题。

其次,其能够很好的利用液压系统来发挥自身的旋转功能,当然这一部分的工作里也离不开液压马达驱动的帮助。

除此之外锻造操作机的悬架功能中的转移工作需要悬架液压缸来完成。

锻造操作机液压系统设计与仿真分析摘要:锻造操作机是核电、火电、轨道交通等重大装备制造的关键设备。

锻造操作机液压控制系统包括夹持系统、提升俯仰系统、水平移动系统、缓冲系统、大车行走系统和夹钳旋转系统。

采用平均流量法对液压泵站进行节能设计。

在数学模型的基础上对液压系统的关键控制性能(快速性、准确性、起动性)和可靠性进行仿真分析研究。

结果表明,通过对液压系统回路的合理设计,改善了液压系统的控制性能,提高了液压系统的可靠性,可为大流量液压系统的设计提供理论指导,实现锻造操作机的快速、精确、稳定、智能控制。

关键词:锻造操作机;液压系统;设计;仿真0引言目前,我国的大型操作机主要依赖进口,不仅价格昂贵、供货周期长,而且也使我国大型锻件的制造加工技术受制于人。

因此,自主研发大型锻造操作机对我国重大装备制造业的发展有重要意义。

锻造操作机的灵巧性和快速性是保证锻件质量的重要指标,而大型操作机的大负载、大惯量和冲击载荷对传动系统的设计带来了很大的困难,通常需要采用机电液混合驱动的方式来实现快速和准确控制,因此,液压系统是大型操作机设计的关键之一。

1操作机液压系统设计1.1操作机液压系统功能分析锻造操作机主要由大车、夹钳和台架三部分组成,为满足开坯、拔长、镦粗和整圆等锻造工艺要求,操作机需要具备行走、夹钳开闭、旋转、提升、平移和缓冲等多种功能。

对于大型操作机,上述功能主要由液压驱动方式来实现。

行走功能:由液压系统驱动大车前进和后退,实现锻件的水平移动。

通过液压马达来实现大车的运动和定位,同时控制大车起停带来的冲击。

夹持功能:由液压系统驱动夹钳实现锻件的夹持和旋转。

通过夹钳液压缸实现锻件的夹持,通过液压马达驱动夹钳旋转,并实现准确定位。

悬架功能:由液压系统驱动悬架液压缸实现夹钳和锻件的垂直移动和俯仰。

同时设置液压缓冲机构,以缓解锻压对夹钳的冲击。

1.2操作机液压控制系统的设计操作机在机构构型上通常采用解耦设计,将操作机主要功能分解成夹持、提升俯仰、水平移动、锻造缓冲、大车行走、夹钳旋转等6个相对独立的运动,这使得液压系统的设计也具有独立性。

新型锻造操作机的设计与开发锻造操作机是一种用于金属材料锻造加工的专用设备,广泛应用于制造业的各个领域。

随着科技的进步和制造技术的不断发展,设计和开发一种新型的锻造操作机已成为迫切的需求。

本文将从设计与开发的角度,对新型锻造操作机进行详细分析和讨论。

一、需求分析在开始进行新型锻造操作机的设计和开发之前,我们首先需要对市场需求进行详细分析。

了解当前市场对锻造操作机的需求状况,可以帮助我们确定设计和开发的方向。

首先,新型锻造操作机需要具备更高的生产效率和更低的能耗。

随着制造业的发展,企业对设备产能和能源消耗的要求越来越高。

因此,设计和开发一种能够提高生产效率、减少能耗的新型锻造操作机势在必行。

其次,新型锻造操作机应具备较高的自动化程度和智能化水平。

自动化技术的应用可以减少人力投入,并提高生产的稳定性和可靠性。

通过引入智能化系统,锻造操作机可以实现更加精确的控制和监测,进一步提升生产效率和产品质量。

此外,新型锻造操作机还应具备较高的柔性和可调性。

企业面临的市场竞争日益激烈,产品变化迅速。

因此,设计和开发一种具备柔性生产能力和可随需求调整的锻造操作机,能够满足不同产品的制造要求,具备更好的竞争力。

二、设计与开发1. 结构设计新型锻造操作机的结构设计是影响其性能和功能的关键因素。

可以考虑采用模块化设计,将不同的功能模块分开设计,以满足不同工件的锻造需求。

同时,还应注重结构的合理性和稳定性,提高生产的效率和产品的质量。

结构设计需要综合考虑材料的选择、各组件的布局和连接方式等因素,确保机器的稳定性和可靠性。

2. 控制系统设计新型锻造操作机的控制系统设计是实现自动化和智能化的核心。

可以采用PLC (可编程逻辑控制器)进行设备的自动控制和调整。

通过编程设置不同的工艺参数和锻造过程,实现机器的自动运行和调整。

同时,可以引入传感器和监测设备,实时监测机器运行状态和生产效果,以便及时做出调整和优化。

3. 柔性制造系统设计新型锻造操作机的柔性制造系统设计是提高生产灵活性和可调性的关键。

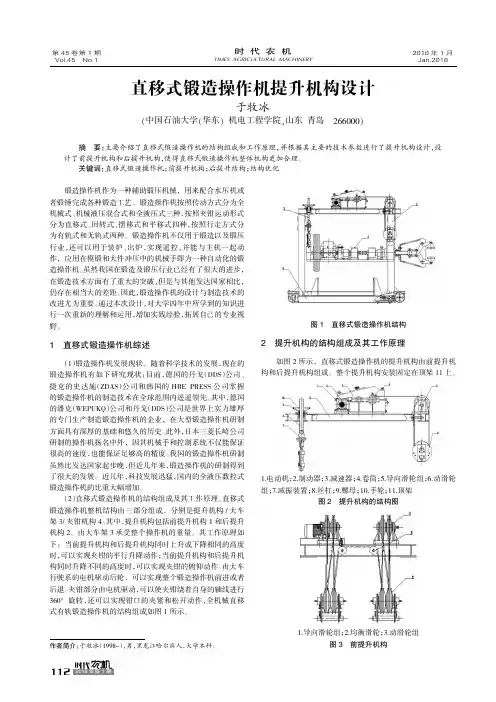

2018年第1期时代农机TIMES AGRICULTURAL MACHINERY第45卷第1期Vol.45No.12018年1月Jan.2018直移式锻造操作机提升机构设计于牧冰((),266000)摘要:主要介绍了直移式锻造操作机的结构组成和工作原理,并根据其主要的技术参数进行了提升机构设计,设计了前提升机构和后提升机构,使得直移式锻造操作机整体机构更加合理。

关键词:直移式锻造操作机;前提升机构;后提升结构;结构优化作者简介:于牧冰(1998-),男,黑龙江哈尔滨人,大学本科。

锻造操作机作为一种辅助锻压机械,用来配合水压机或者锻锤完成各种锻造工艺。

锻造操作机按照传动方式分为全机械式、机械液压混合式和全液压式三种,按照夹钳运动形式分为直移式、回转式、摆移式和平移式四种,按照行走方式分为有轨式和无轨式两种。

锻造操作机不仅用于锻造以及锻压行业,还可以用于装炉、出炉,实现遥控,并能与主机一起动作,应用在模锻和大件冲压中的机械手即为一种自动化的锻造操作机。

虽然我国在锻造及锻压行业已经有了很大的进步,在锻造技术方面有了重大的突破,但是与其他发达国家相比,仍存在相当大的差距。

因此,锻造操作机的设计与制造技术的改进尤为重要。

通过本次设计,对大学四年中所学到的知识进行一次重新的理解和运用,增加实践经验,拓展自己的专业视野。

1直移式锻造操作机综述(1)锻造操作机发展现状。

随着科学技术的发展,现在的锻造操作机有如下研究现状:目前,德国的丹戈(DDS )公司、捷克的史达施(ZDAS )公司和韩国的HBE PRESS 公司掌握的锻造操作机的制造技术在全球范围内遥遥领先。

其中,德国的潘克(WEPUKQ)公司和丹戈(DDS)公司是世界上实力雄厚的专门生产制造锻造操作机的企业,在大型锻造操作机研制方面具有深厚的基础和悠久的历史。

此外,日本三菱长崎公司研制的操作机扬名中外,因其机械手和控制系统不仅能保证很高的速度,也能保证足够高的精度。

摘要液压锻压机由于锻造速度快、控制精度好、自动化程度高、工艺范围广以及节能、 节材显著,被认为是锻造设备的发展方向之一,是目前大型自由锻锤及中小型普通水压 机的更新换代产品。

随着现代化工业的发展,人们对锻件的尺寸精度和生产效率提出了越来越高的要 求,因而对液压锻压机的锻造速度和压下精度的要求也随之提高。

为了适应这种需求, 液压锻压机得到了较大的发展和进步。

目前国内外新发展的液压锻压机多数以液压油为 介质,采用泵直接驱动,计算机控制,同时与操作机进行联动控制。

此处针对400KN的液压锻压机的液压回路部分, 电气控制部分以及机械部分做出了 详细的总体设计和研究,在原有的液压锻压机的产品基础上做出创新和改良。

使锻压机 能够完成快进顶出、 慢速压制以及快速退回, 且对相关的部件进行强度及稳定性的校核。

在其总体设计中更深入地了解液压传动的相关知识。

并做出机身的整体设计,做到无装 配及加工问题。

除此之外,本文还对锻压液压机的电气控制部分进行了设计,此处的电气控制是基 于PLC所设计的。

关键词:400KN液压锻压机,液压系统回路设计,PLC控制ABSTRACTThe hydraulic machine being considered as the best forging machine because of its high efficiency, easier to control, automation and large range of saving energy and materials, which are the productions taking of free forging and small normal waterpowered machines right now.As the development of the modern industry, people begin to put more emphasis on the producing efficiency and dimension. More and more requirements about the speed and pressing accuracy are taken on. To meet this, hydraulic machine has taken a big development. At present, the machine is controlled by computers and acts through pumps, being gang controlled with manipulator.This paper is used to analysis the hydraulic system, electrical controls and machinery of forging machines, even research the whole system. We can make revolution and innovation on the original basis.We will try best to make the machine.Otherwise, I have designed the PLC controlled system of the hydraulic machine.Key words: 400KN hydraulic machine, hydraulic system loop, PLC control目录1 绪论 (1)1.1设计题目:400KN单柱液压锻压机 (2)1.2具体设计任务 (2)2 400KN 液压锻压机液压传动系统设计 (5)2.1锻压机的工作原理 (5)2.2锻压系统技术要求与已知条件 (6)2.3执行原件的配置 (7)2.4负载分析和运动分析 (7)2.5液压元件选型 (13)2.6液压缸的设计 (18)3 液压锻压机的机械部分设计与计算 (26)3.1锻压机的机械功能部件 (26)3.2固定件的强度校核 (28)4 液压机电气控制系统设计 (30)4.1基于PLC的电气控制 (30)4.2三相异步电动机 (33)4.3配电箱 (33)5 总结 (34)致谢 (36)1 绪论锻压机械是指在锻压加工中用于成形和分离的机械设备。

锻造操作机升降倾斜机构的设计马波;刘军毅;刘畅;郝瑾;成法坤;蔡军党;郝乐【摘要】The working principle of the tong frame for dual-parallel four-rod mechanism is elaborated. The running mechanism of the tilt device for the elevator is analyzed. In allusion to the design requirements, the strokes of parallel lifting cylinder and tilting cylinder were calculated. The result of putting into production shows that the structure is reasonable and its running is smooth. The design can provide a reference for the similar design.%阐述了双平行四连杆机构钳架的工作原理,分析了其升降及倾斜机构的运动机理,并针对设计要求,计算出平行升降缸及倾斜缸的行程.投产情况表明此结构合理、运行安全可靠,为以后设计提供参考.【期刊名称】《重型机械》【年(卷),期】2012(000)003【总页数】3页(P145-147)【关键词】钳架;双平行四连杆机构;平行升降;倾斜【作者】马波;刘军毅;刘畅;郝瑾;成法坤;蔡军党;郝乐【作者单位】中国重型机械研究院有限公司,西安7100032;中国重型机械研究院有限公司,西安7100032;中国重型机械研究院有限公司,西安7100032;中国重型机械研究院有限公司,西安7100032;中国重型机械研究院有限公司,西安7100032;中国重型机械研究院有限公司,西安7100032;中国重型机械研究院有限公司,西安7100032【正文语种】中文【中图分类】TP390 前言钳架是操作机的一个主要组成部分,位于操作机的中心位置。

锻造操作机夹持装置的结构设计锻造操作机夹持装置的结构设计一、引言锻造操作机是一种重要的金属加工设备,广泛应用于机械加工行业。

夹持装置作为其中的一个重要组成部分,对于锻造操作机的正常运行和安全生产起着至关重要的作用。

本文将重点讨论锻造操作机夹持装置的结构设计。

二、夹持装置的基本要求锻造操作机夹持装置的基本要求包括以下几个方面:1. 夹持力:夹持装置需要具备足够的夹持力,以确保工件在锻造过程中的稳定性和安全性。

2. 适应性:夹持装置应具备一定的适应性,能够适应不同尺寸、形状和材料的工件。

3. 换模快速:夹持装置需要具备快速换模的功能,以提高生产效率。

4. 操作简便:夹持装置的操作应简便易行,便于工人的操作和控制。

三、夹持装置的结构设计原则在满足上述基本要求的前提下,锻造操作机夹持装置的结构设计需要遵循以下原则:1. 结构简单合理:夹持装置的结构设计应尽可能简单合理,降低制造成本,提高装配效率。

2. 合理分布力:夹持装置的夹持力应合理分布在工件上,避免出现局部应力集中,影响工件的质量和寿命。

3. 易于维护和维修:夹持装置的结构设计应考虑到维护和维修的便利性,方便对其进行检修和更换零件。

4. 安全可靠:夹持装置设计应考虑到安全因素,确保操作人员的人身安全和设备的正常运行。

四、夹持装置的结构设计方案根据上述原则,我们设计了一种夹持装置的结构设计方案,具体如下:1. 框架结构:夹持装置采用刚性框架结构,由上、下两部分组成。

上部包括固定夹紧杆、上夹紧板和固定夹紧块,下部则为工作台面。

2. 气动装置:夹持装置采用气动装置实现夹紧和松开工件的功能。

通过气压控制夹紧杆的上下运动,实现工件的夹持和释放。

3. 位移传感器:夹持装置配备位移传感器用于检测上夹紧板与下夹紧板之间的距离,以实时监测夹持力的状态。

4. 快速换模设计:夹持装置设计了一套快速换模系统,可以快速更换夹具,提高生产效率。

5. 控制系统:夹持装置配备了一个控制系统,可以对夹持力、夹持速度等进行精确控制,保证锻造操作的稳定性和安全性。

第一章引言1.1本课题的意义锻造操作机是锻造车间实现锻造自动化的关键设备,用于夹持锻件配合压机完成锻造工艺动作。

在大锻件生产中,锻造操作机更是必不可少的设备。

锻造操作机在20世纪60年代初就已问世,近二、三十年更是得到了迅速的发展。

最早是在美国、前苏联,而后在德国、英国、日本等国发展起来,并成为系列化产品进入工业生产。

最初的操作机多为全机械传动,随着科学技术的发展,到60、70年代出现了混合传动和全液压传动、结构紧凑、操作灵活的锻造操作机。

它与压机配合使用,提高了生产效率及最大锻件质量。

80年代以后,随着大型装备制造的快速发展,对大锻件生产又提出了更高的要求,促进了锻造操作机技术的发展,主要表现在对锻造操作机的需求量不断增加,对锻造操作机的最大锻件质量要求大大提高,引起了各国对锻造操作机在锻造生产作用的重视。

我国锻造操作机起步于70年代,开始只能由一些锻造厂自己制造有轨锻造操作机,这些操作机结构简单,钳子的张合夹紧靠与吊钳分离开的电动方头扳手来完成,因而夹紧锻件不方便,只能用于钢锭开坯、拨料。

随着国民经济的发展,80年代开始研制出全机械传动和少数液压传动有轨操作机。

随后,小型液压传动有轨操作机得到发展,并出现了液压传动无轨操作机。

90年代初期我国自行设计制造的100kN锻造操作机主要技术性能已达到世界80年代水平,该台锻造操作机于1992年5月在太原试制成功。

近年来,核电、造船、化工、国防等领域的大型锻件精确高效制造迫切需要重载锻造操作机。

重载锻造操作机发展水平的落后制约了我国的大装备制造能力,部分大型装备的关键构件完全依赖进口。

重载锻造操作机直接影响国家重大工程的实施和国民经济的发展,开展重载锻造操作机的研究具有重要战略意义。

1.2锻造操作机的国内外发展现状大型锻造操作机属于当前世界最大的多自由度重载机器人,属于机、电、液高度一体化的复杂装备,它是万吨锻造压机的重要配套设备,也是国家经济建设急需的重大机械装备之一。

锻造操作机钳臂设计分析解文科【摘要】锻造操作机的钳臂是承受复杂锻造力的关键零件,为使所设计的钳臂既满足强度要求又节省材料,在分工况详细分析其受力的基础上,采用NX I-deas软件的接触算法,给出不同工况下钳臂的应力云图,通过分析对钳臂结构尺寸进行优化,为生产设计提供可靠的理论依据.【期刊名称】《锻压装备与制造技术》【年(卷),期】2015(050)005【总页数】3页(P33-35)【关键词】锻造操作机;夹钳装置;钳臂;有限元分析【作者】解文科【作者单位】太原重工股份有限公司技术中心,山西太原030024【正文语种】中文【中图分类】TG315.1+20 引言锻造操作机是锻件精确制造的基本装备之一,与自由锻造压机配合进行锻造作业可极大提高锻造生产效率和锻件制造质量,降低制造成本。

近年来,我国核电、火电、化工、造船、航空航天等产业对极端条件下的节能、节材制造技术以及巨型重载装备提出了迫切需求[1],也对锻造操作机的发展提出了新的要求。

在现代化的锻造车间,尤其在大型自由锻造液压机上配备锻造操作机已是必不可少,而且锻造压机机组设备中配备双锻造操作机已逐步成为一个新的发展趋势。

国内外很多厂家通过配备锻造操作机,大幅提升了锻造效率,如日本神户制钢厂采用1600kN/4000kN·m锻造操作机后,比采用两台锻造天车效率提高了1.6~2倍;上海重型机器厂有限公司的统计也表明,使用锻造操作机可显著提高锻造生产效率[2-3]。

锻造操作机是一种在极端载荷条件下作业的重载机械,工作过程中其速度性能、承载能力以及刚度特性随机构位形的变化而变化[4-8]。

实际使用中操作机的钳臂有不少断裂的例子[9],因此钳臂的强度计算显得尤为重要。

1 锻造操作机夹钳装置目前使用较多的锻造操作机的本体结构可以分为夹钳、台架和大车三部分。

为了满足锻造工艺要求,锻造操作机一般具有以下五个动作:钳口夹紧和松开、钳杆旋转、夹钳平行升降及倾斜、台架回转或夹钳摆移、大车行走[10]。

锻造操作机液压系统设计与仿真锻造操作机是锻造行业中的重要设备,其液压系统是实现设备动作和控制的关键部分。

本文将介绍锻造操作机液压系统的设计及其仿真分析,以期提高设备的性能和可靠性。

锻造操作机主要用于金属材料的锻造加工,其液压系统具有以下特点:动作精度高,能够实现精确的位移、速度和力控制。

需要承受高温、高压和高冲击负荷,因此要求液压元件具有高性能和长寿命。

系统中涉及多种液压元件和辅助元件的协调工作,因此需要精心设计液压回路和控制策略。

系统原理锻造操作机液压系统主要由液压泵、液压缸、液压阀、管道和辅助元件等组成。

根据设备工艺需求,设计液压系统原理图,确定液压缸数量、连接方式以及液压回路。

元件选型选择高品质的液压元件,如液压泵、液压缸、液压阀等,是保证液压系统性能的关键。

元件的选型还应考虑如下因素:布置方案根据设备结构和空间布局,设计液压系统的布置方案。

在保证系统性能的同时,应考虑如下因素:利用仿真软件对设计的液压系统进行仿真分析,可以评估系统的性能和可靠性。

通过仿真,可以得出如下在不同工况下,液压系统中的压力、流量和功耗等参数变化较小,系统性能稳定。

液压元件的选择和设计能够满足锻造操作机的工艺要求。

在一定范围内,液压系统的响应速度较快,能够适应快速动作的需求。

根据仿真结果,可以进一步优化液压系统设计,如调整液压回路参数、优化元件布置等。

仿真还可以指导设备的调试和优化,提高设备的可靠性和稳定性。

本文介绍了锻造操作机液压系统的设计与仿真分析。

通过合理设计液压系统原理、选择高品质的液压元件以及制定有效的布置方案,能够提高锻造操作机的性能和可靠性。

利用仿真软件对设计的液压系统进行仿真分析,可以评估系统的性能和可靠性,为系统的优化提供指导。

本文的研究成果对锻造操作机液压系统的设计和应用具有一定的参考价值。

随着科技的不断发展,锻造操作机液压系统的设计将面临更多新的挑战。

未来研究方向可以包括:研究新型的液压元件和控制系统,以满足锻造操作机不断提高的性能需求。