全液压锻造操作机的相关设计

- 格式:doc

- 大小:18.00 KB

- 文档页数:2

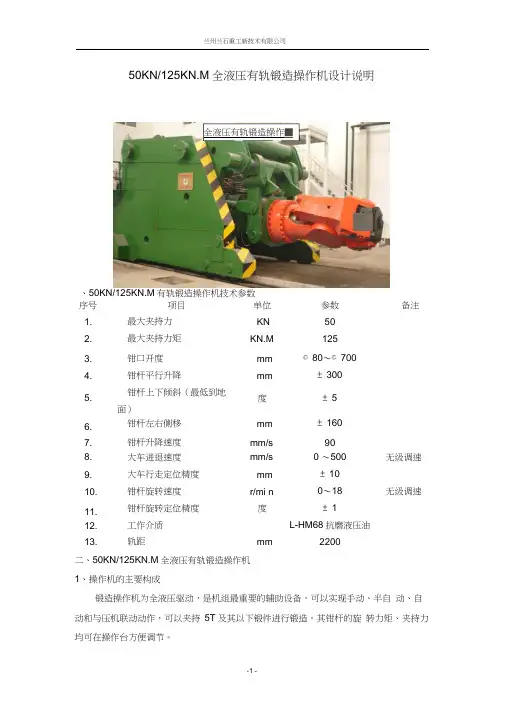

50KN/125KN.M 全液压有轨锻造操作机设计说明、50KN/125KN.M 有轨锻造操作机技术参数 序号 项目 单位参数备注1. 最大夹持力 KN 502. 最大夹持力矩 KN.M 1253. 钳口开度 mm © 80〜© 7004. 钳杆平行升降mm± 3005. 钳杆上下倾斜(最低到地 面)度± 56. 钳杆左右侧移 mm ± 1607. 钳杆升降速度 mm/s 908. 大车进退速度 mm/s 0 〜500无级调速9. 大车行走定位精度 mm ± 1010. 钳杆旋转速度 r/mi n0〜18无级调速11. 钳杆旋转定位精度度± 112. 工作介质L-HM68抗磨液压油13.轨距mm 2200二、50KN/125KN.M 全液压有轨锻造操作机1、操作机的主要构成锻造操作机为全液压驱动,是机组最重要的辅助设备,可以实现手动、半自 动、自动和与压机联动动作,可以夹持 5T 及其以下锻件进行锻造。

其钳杆的旋 转力矩、夹持力均可在操作台方便调节。

9全液压有轨锻造操作■锻造操作机由机架、钳杆、吊挂系统、液压系统、检测系统、润滑系统、供电供水拖链、行走轨道装置及电气控制等12个部件组成。

能完成六大动作:钳口夹紧松开、钳杆平行升降及上下倾斜、钳杆水平左右移动、钳杆正反旋转,操作机行走。

(1)机架机架主体结构采用目前国际上较为先进的型式,设计时在刚性方面做了加强。

它是两块拼焊的箱形结构,通过预紧螺栓和后桥架连接起来的平行框架,由前后车轮支承在轨道上。

动力传动装置与车轮是分体的独立部分,车轮仅仅支承重量,而不传递扭矩。

车体行走由固定于机架上的液压马达带动链轮与铺设在地面的销齿啮合而运动。

(2)钳杆钳杆由两个轴承固定在钳杆架上,钳杆架是一个锻焊结构。

钳杆架由前后两个轴与吊挂系统连接、前后轴既是导向轴,又是侧移缸,可使钳杆实现整体平移。

新型锻造操作机的设计与开发锻造操作机是一种用于金属材料锻造加工的专用设备,广泛应用于制造业的各个领域。

随着科技的进步和制造技术的不断发展,设计和开发一种新型的锻造操作机已成为迫切的需求。

本文将从设计与开发的角度,对新型锻造操作机进行详细分析和讨论。

一、需求分析在开始进行新型锻造操作机的设计和开发之前,我们首先需要对市场需求进行详细分析。

了解当前市场对锻造操作机的需求状况,可以帮助我们确定设计和开发的方向。

首先,新型锻造操作机需要具备更高的生产效率和更低的能耗。

随着制造业的发展,企业对设备产能和能源消耗的要求越来越高。

因此,设计和开发一种能够提高生产效率、减少能耗的新型锻造操作机势在必行。

其次,新型锻造操作机应具备较高的自动化程度和智能化水平。

自动化技术的应用可以减少人力投入,并提高生产的稳定性和可靠性。

通过引入智能化系统,锻造操作机可以实现更加精确的控制和监测,进一步提升生产效率和产品质量。

此外,新型锻造操作机还应具备较高的柔性和可调性。

企业面临的市场竞争日益激烈,产品变化迅速。

因此,设计和开发一种具备柔性生产能力和可随需求调整的锻造操作机,能够满足不同产品的制造要求,具备更好的竞争力。

二、设计与开发1. 结构设计新型锻造操作机的结构设计是影响其性能和功能的关键因素。

可以考虑采用模块化设计,将不同的功能模块分开设计,以满足不同工件的锻造需求。

同时,还应注重结构的合理性和稳定性,提高生产的效率和产品的质量。

结构设计需要综合考虑材料的选择、各组件的布局和连接方式等因素,确保机器的稳定性和可靠性。

2. 控制系统设计新型锻造操作机的控制系统设计是实现自动化和智能化的核心。

可以采用PLC (可编程逻辑控制器)进行设备的自动控制和调整。

通过编程设置不同的工艺参数和锻造过程,实现机器的自动运行和调整。

同时,可以引入传感器和监测设备,实时监测机器运行状态和生产效果,以便及时做出调整和优化。

3. 柔性制造系统设计新型锻造操作机的柔性制造系统设计是提高生产灵活性和可调性的关键。

摘要液压锻压机由于锻造速度快、控制精度好、自动化程度高、工艺范围广以及节能、 节材显著,被认为是锻造设备的发展方向之一,是目前大型自由锻锤及中小型普通水压 机的更新换代产品。

随着现代化工业的发展,人们对锻件的尺寸精度和生产效率提出了越来越高的要 求,因而对液压锻压机的锻造速度和压下精度的要求也随之提高。

为了适应这种需求, 液压锻压机得到了较大的发展和进步。

目前国内外新发展的液压锻压机多数以液压油为 介质,采用泵直接驱动,计算机控制,同时与操作机进行联动控制。

此处针对400KN的液压锻压机的液压回路部分, 电气控制部分以及机械部分做出了 详细的总体设计和研究,在原有的液压锻压机的产品基础上做出创新和改良。

使锻压机 能够完成快进顶出、 慢速压制以及快速退回, 且对相关的部件进行强度及稳定性的校核。

在其总体设计中更深入地了解液压传动的相关知识。

并做出机身的整体设计,做到无装 配及加工问题。

除此之外,本文还对锻压液压机的电气控制部分进行了设计,此处的电气控制是基 于PLC所设计的。

关键词:400KN液压锻压机,液压系统回路设计,PLC控制ABSTRACTThe hydraulic machine being considered as the best forging machine because of its high efficiency, easier to control, automation and large range of saving energy and materials, which are the productions taking of free forging and small normal waterpowered machines right now.As the development of the modern industry, people begin to put more emphasis on the producing efficiency and dimension. More and more requirements about the speed and pressing accuracy are taken on. To meet this, hydraulic machine has taken a big development. At present, the machine is controlled by computers and acts through pumps, being gang controlled with manipulator.This paper is used to analysis the hydraulic system, electrical controls and machinery of forging machines, even research the whole system. We can make revolution and innovation on the original basis.We will try best to make the machine.Otherwise, I have designed the PLC controlled system of the hydraulic machine.Key words: 400KN hydraulic machine, hydraulic system loop, PLC control目录1 绪论 (1)1.1设计题目:400KN单柱液压锻压机 (2)1.2具体设计任务 (2)2 400KN 液压锻压机液压传动系统设计 (5)2.1锻压机的工作原理 (5)2.2锻压系统技术要求与已知条件 (6)2.3执行原件的配置 (7)2.4负载分析和运动分析 (7)2.5液压元件选型 (13)2.6液压缸的设计 (18)3 液压锻压机的机械部分设计与计算 (26)3.1锻压机的机械功能部件 (26)3.2固定件的强度校核 (28)4 液压机电气控制系统设计 (30)4.1基于PLC的电气控制 (30)4.2三相异步电动机 (33)4.3配电箱 (33)5 总结 (34)致谢 (36)1 绪论锻压机械是指在锻压加工中用于成形和分离的机械设备。

锻造操作机液压系统设计与仿真分析摘要:锻造操作机是核电、火电、轨道交通等重大装备制造的关键设备。

锻造操作机液压控制系统包括夹持系统、提升俯仰系统、水平移动系统、缓冲系统、大车行走系统和夹钳旋转系统。

采用平均流量法对液压泵站进行节能设计。

在数学模型的基础上对液压系统的关键控制性能(快速性、准确性、起动性)和可靠性进行仿真分析研究。

结果表明,通过对液压系统回路的合理设计,改善了液压系统的控制性能,提高了液压系统的可靠性,可为大流量液压系统的设计提供理论指导,实现锻造操作机的快速、精确、稳定、智能控制。

关键词:锻造操作机;液压系统;设计;仿真0引言目前,我国的大型操作机主要依赖进口,不仅价格昂贵、供货周期长,而且也使我国大型锻件的制造加工技术受制于人。

因此,自主研发大型锻造操作机对我国重大装备制造业的发展有重要意义。

锻造操作机的灵巧性和快速性是保证锻件质量的重要指标,而大型操作机的大负载、大惯量和冲击载荷对传动系统的设计带来了很大的困难,通常需要采用机电液混合驱动的方式来实现快速和准确控制,因此,液压系统是大型操作机设计的关键之一。

1操作机液压系统设计1.1操作机液压系统功能分析锻造操作机主要由大车、夹钳和台架三部分组成,为满足开坯、拔长、镦粗和整圆等锻造工艺要求,操作机需要具备行走、夹钳开闭、旋转、提升、平移和缓冲等多种功能。

对于大型操作机,上述功能主要由液压驱动方式来实现。

行走功能:由液压系统驱动大车前进和后退,实现锻件的水平移动。

通过液压马达来实现大车的运动和定位,同时控制大车起停带来的冲击。

夹持功能:由液压系统驱动夹钳实现锻件的夹持和旋转。

通过夹钳液压缸实现锻件的夹持,通过液压马达驱动夹钳旋转,并实现准确定位。

悬架功能:由液压系统驱动悬架液压缸实现夹钳和锻件的垂直移动和俯仰。

同时设置液压缓冲机构,以缓解锻压对夹钳的冲击。

1.2操作机液压控制系统的设计操作机在机构构型上通常采用解耦设计,将操作机主要功能分解成夹持、提升俯仰、水平移动、锻造缓冲、大车行走、夹钳旋转等6个相对独立的运动,这使得液压系统的设计也具有独立性。

12MN锻造液压机本体设计说明书1. 引言本设计说明书旨在详细介绍12MN锻造液压机的本体设计。

2. 设计目标12MN锻造液压机是用于金属锻造工艺的重要设备,其主要设计目标包括:•锻压力达到12MN的水平,以满足大型金属锻件的加工需求;•结构强度和刚度满足工作时的力学要求;•液压系统具有良好的控制性能,以提供稳定的锻压力和锻压速度;•安全可靠的操作和保护装置,以保证操作人员的安全。

3. 设计方案3.1 结构设计12MN锻造液压机的本体采用框架结构,由上梁、下梁和立柱组成。

上下梁之间通过滑块连接,滑块上安装有锻模。

立柱采用矩形截面,以提供足够的强度和刚度。

3.2 液压系统设计液压系统是12MN锻造液压机的核心部件之一,其设计需满足以下要求:•锻压力的调节范围广,以满足不同锻件的加工要求;•快速响应的液压系统,以提供稳定的锻压力和锻压速度;•输油系统的过滤和冷却装置,以保证液压系统的可靠运行;•安全阀和溢流阀等安全保护装置,以防止超载和系统故障。

3.3 控制系统设计控制系统是12MN锻造液压机的核心之一,其设计需满足以下要求:•可编程控制器(PLC)作为控制核心,以实现自动化控制;•人机界面(HMI)提供直观的操作界面,以方便操作人员操作;•传感器用于采集锻压力、位移和温度等关键参数,以实时监测设备状态;•控制算法设计合理,以实现稳定的锻压力和锻压速度控制。

4. 实施方案本节将介绍12MN锻造液压机的具体实施方案。

4.1 结构实施根据设计方案,采用合适的材料和工艺对12MN锻造液压机进行结构实施。

首先制造上下梁和立柱,然后组装成框架结构。

最后进行加工和调整,以确保结构的强度和刚度。

4.2 液压系统实施根据设计方案,选择合适的液压元件和控制装置进行液压系统的实施。

对液压系统进行组装、连接和调试,以确保系统的正常运行。

4.3 控制系统实施根据设计方案,选择合适的控制器、传感器和人机界面进行控制系统的实施。

锻造操作机夹持装置的结构设计锻造操作机夹持装置的结构设计一、引言锻造操作机是一种重要的金属加工设备,广泛应用于机械加工行业。

夹持装置作为其中的一个重要组成部分,对于锻造操作机的正常运行和安全生产起着至关重要的作用。

本文将重点讨论锻造操作机夹持装置的结构设计。

二、夹持装置的基本要求锻造操作机夹持装置的基本要求包括以下几个方面:1. 夹持力:夹持装置需要具备足够的夹持力,以确保工件在锻造过程中的稳定性和安全性。

2. 适应性:夹持装置应具备一定的适应性,能够适应不同尺寸、形状和材料的工件。

3. 换模快速:夹持装置需要具备快速换模的功能,以提高生产效率。

4. 操作简便:夹持装置的操作应简便易行,便于工人的操作和控制。

三、夹持装置的结构设计原则在满足上述基本要求的前提下,锻造操作机夹持装置的结构设计需要遵循以下原则:1. 结构简单合理:夹持装置的结构设计应尽可能简单合理,降低制造成本,提高装配效率。

2. 合理分布力:夹持装置的夹持力应合理分布在工件上,避免出现局部应力集中,影响工件的质量和寿命。

3. 易于维护和维修:夹持装置的结构设计应考虑到维护和维修的便利性,方便对其进行检修和更换零件。

4. 安全可靠:夹持装置设计应考虑到安全因素,确保操作人员的人身安全和设备的正常运行。

四、夹持装置的结构设计方案根据上述原则,我们设计了一种夹持装置的结构设计方案,具体如下:1. 框架结构:夹持装置采用刚性框架结构,由上、下两部分组成。

上部包括固定夹紧杆、上夹紧板和固定夹紧块,下部则为工作台面。

2. 气动装置:夹持装置采用气动装置实现夹紧和松开工件的功能。

通过气压控制夹紧杆的上下运动,实现工件的夹持和释放。

3. 位移传感器:夹持装置配备位移传感器用于检测上夹紧板与下夹紧板之间的距离,以实时监测夹持力的状态。

4. 快速换模设计:夹持装置设计了一套快速换模系统,可以快速更换夹具,提高生产效率。

5. 控制系统:夹持装置配备了一个控制系统,可以对夹持力、夹持速度等进行精确控制,保证锻造操作的稳定性和安全性。

锻造操作机液压系统设计与仿真锻造操作机是锻造行业中的重要设备,其液压系统是实现设备动作和控制的关键部分。

本文将介绍锻造操作机液压系统的设计及其仿真分析,以期提高设备的性能和可靠性。

锻造操作机主要用于金属材料的锻造加工,其液压系统具有以下特点:动作精度高,能够实现精确的位移、速度和力控制。

需要承受高温、高压和高冲击负荷,因此要求液压元件具有高性能和长寿命。

系统中涉及多种液压元件和辅助元件的协调工作,因此需要精心设计液压回路和控制策略。

系统原理锻造操作机液压系统主要由液压泵、液压缸、液压阀、管道和辅助元件等组成。

根据设备工艺需求,设计液压系统原理图,确定液压缸数量、连接方式以及液压回路。

元件选型选择高品质的液压元件,如液压泵、液压缸、液压阀等,是保证液压系统性能的关键。

元件的选型还应考虑如下因素:布置方案根据设备结构和空间布局,设计液压系统的布置方案。

在保证系统性能的同时,应考虑如下因素:利用仿真软件对设计的液压系统进行仿真分析,可以评估系统的性能和可靠性。

通过仿真,可以得出如下在不同工况下,液压系统中的压力、流量和功耗等参数变化较小,系统性能稳定。

液压元件的选择和设计能够满足锻造操作机的工艺要求。

在一定范围内,液压系统的响应速度较快,能够适应快速动作的需求。

根据仿真结果,可以进一步优化液压系统设计,如调整液压回路参数、优化元件布置等。

仿真还可以指导设备的调试和优化,提高设备的可靠性和稳定性。

本文介绍了锻造操作机液压系统的设计与仿真分析。

通过合理设计液压系统原理、选择高品质的液压元件以及制定有效的布置方案,能够提高锻造操作机的性能和可靠性。

利用仿真软件对设计的液压系统进行仿真分析,可以评估系统的性能和可靠性,为系统的优化提供指导。

本文的研究成果对锻造操作机液压系统的设计和应用具有一定的参考价值。

随着科技的不断发展,锻造操作机液压系统的设计将面临更多新的挑战。

未来研究方向可以包括:研究新型的液压元件和控制系统,以满足锻造操作机不断提高的性能需求。

20T锻造操作机液压控制系统李阁强;江兵;周斌;马淑叶;杨守强【期刊名称】《农业机械学报》【年(卷),期】2015(46)1【摘要】锻造操作机是自动化锻造作业中不可缺少的重要装备之一.以20T载荷全液压锻造操作机为对象,针对其重载、定位精度要求高、惯量大的技术特点,对操作机各执行机构液压控制系统进行设计,包括大车行走系统、夹钳旋转系统、平行升降系统、水平缓冲系统、夹持系统和侧移摆移系统.建立操作机关键控制系统(大车行走系统、夹钳旋转系统)的数学模型,采用模糊PID控制算法,基于Matlab/Simulink和AMESim联合仿真技术仿真研究系统的动态特性,并进行试验验证.结果表明,操作机各液压系统回路设计合理,采用模糊控制策略的大车行走系统和夹钳旋转系统的实时性强、鲁棒性好,实现了操作机平稳、准确、快速控制.【总页数】7页(P352-358)【作者】李阁强;江兵;周斌;马淑叶;杨守强【作者单位】河南科技大学机电工程学院,洛阳471003;河南科技大学机电工程学院,洛阳471003;安阳锻压机械工业有限公司,安阳455000;安阳锻压机械工业有限公司,安阳455000;安阳锻压机械工业有限公司,安阳455000【正文语种】中文【中图分类】TH271+.31;TG316.8【相关文献】1.锻造操作机大车行走液压控制系统仿真研究 [J], 郭加宁;邓子龙;韦丽娃2.20 t锻造操作机大车行走液压控制系统设计 [J], 周斌;李阁强;江兵;马淑叶3.锻造操作机液压控制系统设计 [J], 牛勇;张营杰;范玉林;卫凌云4.20 t锻造操作机夹钳旋转液压控制系统设计 [J], 李阁强;江兵;李跃松5.全液压有轨锻造操作机旋转位置控制系统仿真研究 [J], 魏运华因版权原因,仅展示原文概要,查看原文内容请购买。

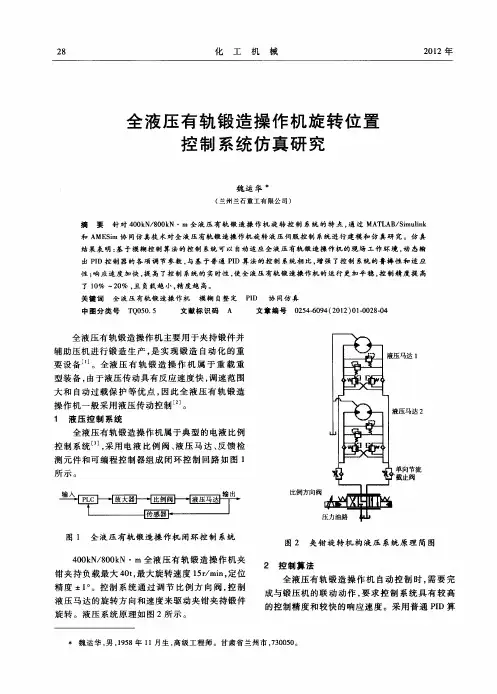

第5期锻造操作机与快速锻造液压机组成机组,一人操作,实现自由锻造生产的机械化和自动化。

锻造操作机不仅用来夹持锻件,实现锻造过程中锻件的送进、翻转等动作,而且完成行走位置、旋转角度等控制,并且与快速锻造液压机一起进行联动控制。

锻造操作机采用全液压驱动,车体行走、夹钳旋转使用液压马达实现,钳口夹持、钳杆升降、钳杆倾斜、钳杆侧移、钳杆侧摆和缓冲等各种动作使用液压油缸实现,液压系统的性能决定了操作机的性能指标、故障率等。

锻造操作机的液压控制系统需满足能耗低、响应速度快、动作平稳、控制精度好、可靠性高等技术要求,经过几十年的技术进步,相关技术已基本成熟,形成了各具技术特点的锻造操作机产品。

1泵并联与蓄能器同时供液泵控制液压回路为锻造操作机液压系统提供动力。

D D S 、G LA M A 、ZD A S 等锻造操作机主泵均采用恒压控制变量泵,多个主泵单元出口油路并联工作,即使在一个泵单元发生故障的情况下,锻造操作机也能工作。

主泵出口油路均配置大容量蓄能器组,在锻造操作机没有动作时主泵为蓄能器组充液,有动作时主泵与蓄能器组同时为执行机构供液,不仅能提高锻造操作机的动作响应速度与控制性能,而且可降低系统的装机功率、缓冲动作过程中的压力冲击。

图1为D D S 600kN 锻造操作机主泵控制液压回路原理图。

锻造操作机主泵采用两台恒压控制变量泵并联工作方式,阀V 1同时控制两台主泵卸荷,两台主泵的出口连通在一起,为锻造操作机动作及控制提供压力油源。

系统中配置9组50L 蓄能器,采用液控单向阀V 2与主泵出口油路连接。

阀V 2失电,主泵为蓄能器组充液,蓄能器也吸收操作机动作过程中的液压冲击;阀V 2得电,蓄能器与主泵一起提供压力油,提高操作机动作的响应速度,并缓冲压力冲击。

操作机比例阀等控制油直接从主泵出口油路引出,并配置蓄能器对其进行稳压。

图2为G LA M A 250kN 锻造操作机主泵控制液压回路原理图。

采用一台电动机带动3台串联在一起的液压泵,其中排量为190m l /r的液压泵为恒压控制变量主泵,为操作机动作提供动力;排量为50.7m l /r的液压泵为低压补液泵,为操作机提供低压油液;排量为12m l /r的液压泵为保压泵,为操作机夹钳夹紧提供保压压力油。

(液压英才网豆豆转载)30t全液压锻造操作机是集机械、液压、电气一体化的锻造设备,是45MN大型快速锻造液压机组的主要配套设备,是快速锻造液压机的机械手,用它夹持锻件,可实现旋转、升降、倾斜、侧移、侧摆和缓冲等各种动作,达到不同锻造工艺要求。

45MN大型快速锻造液压机组于2007年8月被列人“甘肃省重大专项项目”和“国家科技支撑计划项目”,项目编号是:2007BAF28B00。

操作机的主要动作是由液压油缸来完成,为了准确地控制液压缸的动作位置,将对液压缸的行程进行检测,将行程检测装置安装到缸体内部,使其结构紧凑,不易受到外界的破坏和干扰,得到的结果准确;这种内置式结构完全避免了外置式结构的缺点,既能精确的检测位置,又能保护行程检测装置。

液压缸按结构形式分为活塞缸和柱塞缸,根据安装方式不同,可分为从一端安装和两段安装两种方式。

30t全液压锻造操作机的液压油缸包括提升油缸、倾斜油缸、侧移油缸、缓冲油缸等。

当高压油通过管路进入不同的油缸,油缸产生动作,与其它部分协调配合实现不同的动作要求,结构紧凑,控制灵活,运动平稳。

提升油缸采用外置式位移传感器,倾斜油缸和侧移油缸,并采用内置式行程检测装置,缓冲油缸等其它缸没有安装行程检测装置。

2 活塞缸行程检测装置结构设计及安装

活塞缸有四部分,由活塞杆3、活塞12、缸盖l3和缸体l0组成油缸,由位移传感器组件和检测管组成行程检测装置,由进出油管及相应的阀泵组成液压部分,由输出电缆及相应的电气元件和软件组成电控部分;活塞缸行程检测装置有从一端安装和两端安装两种方式,其原理相同,结构不同。

2.1 一端安装的方式

如图1所示,行程检测装置有两部分:位移传感器组件和检测管。

先将检测管利用端头7的扁方和接头11的细牙螺纹,装到缸体10的底部,拧紧;在检测管端头7中装人磁环座6、磁环5,用螺钉把压盖4压紧;再把活塞l2和活塞杆3装入缸体10中,再将缸盖13装到缸体10上,最后把位移传感器杆8插人活塞杆3,拧紧,位移传感器杆8根部有螺纹;缸体1O与缸盖13是通过螺钉连接,而形成内腔,活塞杆3与活塞l2做成一体。

1.输出电缆2.位移传感器头部3.活塞杆4压盖5.磁环6.磁环座7.端头8位移传感器杆9.连接管10.缸体11.接头12.活塞13.缸盖

图1 活塞缸行程检测装置从一端安装简图

端头7加工有安装扁方结构,可很方便的将检测管拧人缸体10内,接头ll采用细牙螺纹,强度高,自锁性能好,能承受振动和冲击。

当高压液压油从A口进人下腔,推动活塞l2和活塞杆3向上运动,或者缸体lO向下运动,磁环5与位移传感器杆8发生相对位移感应产生信号,由输出电缆l输入到计算机显示其行程并进行监控。

活塞杆3,活塞l2,位移传感器组件和检测管都是从缸体一端装入的。

2.2 两端安装的方式

如图2所示,行程检测装置有两部分:一部分是位移传感器组件;另一部分是压盖4、磁环座6。

先将压盖4用螺钉将装有磁环5的磁环座6压在活塞3的端部,把活塞3和活塞杆ll 装入缸体1O中,再将缸盖9装到缸体l0上,最后把位移传感器杆8插人缸体lO的外端部,拧紧,位移传感器杆8根部有螺纹:缸体lO与缸盖9通过螺钉连接,形成内腔,活塞杆1l与活塞3做成一体。

1.输出电道2.位移传露嚣头部3.活塞4.压盖5.磁环8.磁环座7.端头8.位移传绉器杆9.缸盖1O.缸体11.活塞杆

图2 活塞缸行程检测装置从两端安装简图

当高压液压油从A口进入上腔,推动活塞3和活塞杆l1向下运动,磁环5与位移传感器杆8发生相对位移感应产生信号,由输出电缆1输入到计算机显示其行程并进行监控。

活塞杆11、活塞3及安装在其端部的压盖4、磁环5、磁环座6是从缸体下端装入,而位移传感器组件(除磁环5)是从缸体上端装人。

3 柱塞缸行程检测装置结构设计及安装

这种柱塞缸有四部分,由柱塞3和缸体1O组成油缸,由位移传感器组件和检测管组成行程检测装置,由进出油管及相应的阀泵组成液压部分,由输出电缆及相应的电气组件组成电控部分。

柱塞缸行程检测装置有从一端安装和两端安装两种方式,其原理相同,结构不同。

3.1 一端安装的方式

如图3所示,这种方式与图1所示的一端安装活塞缸基本一致,唯一的区别在图1是活塞和活塞杆,图3换成了柱塞,其它结构,安装,运动方式与图1所示相同。

图1采用双作用缸,而图3则采用单作用缸。

3.2 两端安装的方式

如图4所示,这种方式与图2所示的两端安装活塞缸基本一致,唯一区别在图l是活塞和活塞杆,图3换成了柱塞,其它结构,安装,运动方式与图2所述一致。

图2采用双作用缸,图4采用单作用缸。

1.输出电缆2.位移传感器头部3.桂塞4.压盖S.磁环6.磁环座7.端头8.位移传感器杆9.连接管l0.缸体A 11.接头

图3 柱塞缸行程检测装置从一端安装简图

1.输出电缆2.位移传癌器头部3.柱塞4.压盖5磁环6磁环座8.位移传盛器杆10.缸体图4 柱塞缸行程检测装置从两端安装简图

4 液压油缸的行程检测装置设计利弊

液压油缸的行程检测装置不外乎外置式和内置式两种。

外置式结构简单,加工安装容易,维修方便;但外置式容易受到外界的干扰,容易受到碰撞而损坏,长时间外露,因粉尘导致检测精度下降,灵敏性和准确性降低。

内置式结构紧凑,加工比较容易,不易受到外界的干扰和破坏,检测精度高,寿命长,但安装维修不便。

液压油缸是按照工况专门设计制造的,保证精度,满足性能,密封性好,运动平稳,质量可靠。

30t全液压锻造操作机的液压油缸采用内置式行程检测装置,倾斜油缸采用图2所示的两端安装的活塞缸结构方式,前后侧移油缸采用图3所示的一端安装的柱塞缸结构方式,提升油缸由于外部结构和空间的限制,采用外置式结构,缓冲缸等其他油缸没有安装行程检测装置。

内置式行程检测装置的结构形式多种多样,都是根据具体情况专门设计的,采用从一端还是两端安装方式,是由油缸本身的结构、所处的外部环境,油缸的运动方式等来决定;油缸底部外端无法安装位移传感器组件时,油缸是活塞杆固定,缸体运动时,采用从一端安装的方式;若油缸底部外端能够安装位移传感器组件时,油缸是缸体固定,活塞杆运动时,采用从两端安装的方式。

一端安装方式结构复杂,加工较难,成本稍高;而两端安装方式结构简单,加工装配容易。

5 结语

内置行程检测装置的液压油缸广泛用于冶金、矿山、航空、农机等各个领域,随着机械加工技术的不断提高,电气元件的更新换代,液压产品的快速发展,计算机技术的广泛应用,越来越多的产品向机电液一体化的方向发展】,也更加智能化和人性化,30T全液压锻造操作机也在不断的创新,向综合性一体化、人性化的方向发展。

)。