注 塑 机 液 压 系 统 设 计

- 格式:doc

- 大小:793.13 KB

- 文档页数:26

攀枝花学院学生课程设计说明书题目:液压传动课程设计——小型液压机液压系统设计学生姓名:学号:所在院系:机电工程学院专业:机械设计制造及其自动化班级:指导教师:职称:攀枝花学院教务处制攀枝花学院本科学生课程设计任务书注:任务书由指导教师填写。

摘要液压机是一种用静压来加工金属、塑料、橡胶、粉末制品的机械,在许多工业部门得到了广泛的应用。

液压传动系统的设计在现代机械的设计工作中占有重要的地位。

液体传动是以液体为工作介质进行能量传递和控制的一种传动系统。

本文利用液压传动的基本原理,拟定出合理的液压传动系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格。

确保其实现快速下行、慢速加压、保压、快速回程、停止的工作循环。

关键词:液压机、课程设计、液压传动系统设计AbstractHydraulic machine is a kind of static pressure to the processing of metal, plastic, rubber, the powder product of machinery, in many industrial department a wide range of applications. The design of the hydraulic drive system in modern mechanical design work occupies an important position. Transmission fluid is the liquid medium for the work carried out energy transfer and control of a transmission system.This paper using hydraulic transmission to the basic principle of drawing up a reasonable hydraulic system map ,and then after necessary calculation to determine the liquid pressure system parameters , Then according to the parameters to choose hydraulic components specification. To ensure the realization of the fast down, slow pressure, pressure maintaining, rapid return, stop work cycle.Key words:hydraulic machine, course design, hydraulic transmission system design.目录摘要 (I)Abstract (II)1 任务分析 (1)1.1技术要求 (1)1.2任务分析 (1)2 方案的确定 (2)2.1运动情况分析 (2)3 工况分析 (3)3.1工作负载 (3)3.2 摩擦负载 (3)3.3 惯性负载 (3)3.4 自重 (3)3.5 液压缸在各工作阶段的负载值 (3)4 负载图和速度图 (5)5 液压缸主要参数的确定 (6)5.1 液压缸主要尺寸的确定 (6)5.2 计算在各工作阶段液压缸所需的流量 (6)6 液压系统图 (9)6.1 液压系统图分析 (9)6.2 液压系统原理图 (9)7 液压元件的选择 (11)7.1液压泵的选择 (11)7.2 阀类元件及辅助元件 (11)7.3油箱的容积计算 (12)8 液压系统性能的运算 (13)8.1 压力损失和调定压力的确定 (13)8.2 油液温升的计算 (14)8.3 散热量的计算 (15)结论 (17)参考文献 (18)1 任务分析1.1技术要求设计一台小型液压压力机的液压系统,要求实现快速空程下行—慢速加压—保压—快速回程—停止的工作循环,快速往返速度为V=5.6 m/min,加压速度1V=70mm/min,其往复运动和加速(减速)时间t=0.02s,压制力为320000N,运2动部件总重为40000N,工作行程400mm,(快进380mm,工进20mm),静摩擦系数fs=0.2,动摩擦系数fd=0.1油缸垂直安装,设计该压力机的液压系统传动。

什么是注塑机?注塑机概述一、什么是塑料注塑机?注塑机是将塑料连续的产品由挤出、压延方法生产,独立的不连续产品由注射或压制方法生产实现的机器。

注射产品结构复杂,尺寸程度较高,注射是工业配件,日用品的生产方式。

二、注塑机的注塑过程1. 闭模和锁紧2. 注射座前移和注射3. 保压4. 制品冷却和预塑化5. 注射座后退6. 开模和顶出制品三、注塑机的构成•注射装置:预塑,向模腔注入熔体(由螺杆、料筒、喷嘴、料斗、计量、传动、注射和移动油缸、注射座组成)•合模装置:启闭模具并保证可靠的紧锁、成型(前后固定板、移动板、拉杆、合模油缸、连杆、调模系统、顶出机构)•液压传动:使注射机按预定的注射工艺要求和动作程序准确有效工作(各种液压元件回路及辅助设备)•电控系统:提供动力,按指令控制主机(电器、仪表、线路)四、注塑机的分类1、按机器结构相对位置:•立式(小型机);•卧式(大、中、小);•角式机;•多模式;2、按塑化方式:•柱塞式•预塑式3、按用途:•玻纤增强;•发泡;•热固性;•双色;•加气注射机4、按合模系统:•机械式;•液压式;•液压-机械式;•全电动式五、注射成型机的型号•注塑机的基本参数收藏注射机的注射量、注射压力、注射速率、塑化能力、合模面积、合模力、开合模速度、空循环时间等参数是设计、制造、购置和使用注射机的主要技术参数。

一、公称注射量是指在对空注射的条件下,注射螺杆或柱塞一次最大注射行程时,注射装置所能达到的最大注射量。

公称注射量是指对空实际注射量,理论注射量Q理= πD2S/4,其中D-螺杆或柱塞的直径S-螺杆或柱塞的最大行程公称注射量实际注射时有回流和补料需要,实际注射时的公称注射量Q= ﹝0.75~0.85﹞Q理。

二、注射压力为克服熔料流经喷嘴、浇道和模腔等处的阻力,螺杆对熔料必须施加足够的压力,即注射压力P=(D/d)²P0P0-油压;D-注射油缸内径;d—螺杆(柱塞)外径三、注射速率为使熔料及时充满型腔,除了必须有足够的注射压力外,熔料还必须有一定的流动速度。

注塑机的组成注塑机是一种高效的塑料加工设备,它由许多不同的部件组成。

这些部件共同协作,实现对塑料原料的加热、塑化、注射、冷却、开模等过程,最终生产出各种各样的塑料制品。

本文将详细介绍注塑机的各个组成部件。

一、注塑机的主要组成部分1.注射系统注射系统是注塑机最关键的部分之一,它负责将塑料原料从料斗中输送到注射缸中,并将其加热、塑化。

注射系统由料斗、喂料机、加料缸、螺杆、加热器、喷嘴等多个部件组成。

其中,螺杆是注射系统的核心部件,它通过回转将塑料原料加热、塑化,并将其注入模具中。

2.压力系统压力系统是注塑机的另一个重要组成部分,它负责提供高压力的液压油,帮助注塑机完成各个工作环节。

压力系统由油泵、油箱、油管、电磁阀、压力计等多个部件组成。

其中,油泵是压力系统的核心部件,它负责将液压油通过油管输送到各个执行部件中。

3.电气控制系统电气控制系统是注塑机的大脑,它负责控制注塑机的各个部件,实现注塑机的自动化控制。

电气控制系统由电控柜、PLC、触摸屏、电机、传感器等多个部件组成。

其中,PLC是电气控制系统的核心部件,它通过控制电机、传感器等部件的工作,实现对注塑机的自动化控制。

4.模具模具是注塑机的另一个核心部件,它是生产各种塑料制品的关键。

模具由上模板、下模板、模具芯、模具腔等多个部件组成。

其中,模具芯和模具腔是模具的核心部件,它们负责将塑料原料注入模具中,并在注塑完成后将制品从模具中取出。

二、注塑机的辅助组成部分1.冷却系统冷却系统是注塑机的辅助组成部分,它负责将注塑成型后的制品进行冷却,使其达到稳定状态。

冷却系统由水泵、水管、冷却塔等多个部件组成。

其中,冷却塔是冷却系统的核心部件,它通过将注塑成型后的制品送入冷却水中进行降温,从而保证制品的质量。

2.干燥系统干燥系统是注塑机的另一个辅助组成部分,它负责将塑料原料进行干燥处理,以保证注塑成型的质量。

干燥系统由烘箱、烘箱控制器、输送机等多个部件组成。

其中,烘箱是干燥系统的核心部件,它通过将塑料原料送入烘箱中进行干燥处理,从而保证原料的质量。

(三)液压系统注塑机是机、电、液一体化、集成化和自动化程度都很高。

无论是机械液压式还全液压式,液压部分都占有相当的比值,对注塑机的技术性能、节能、环保以及成本占有重要部分。

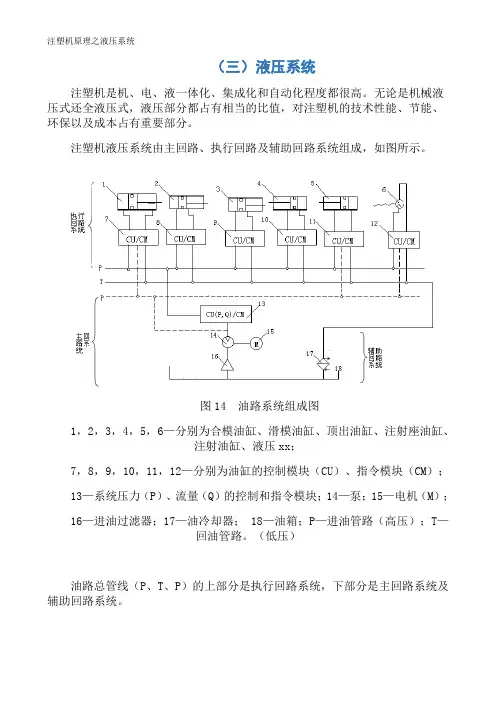

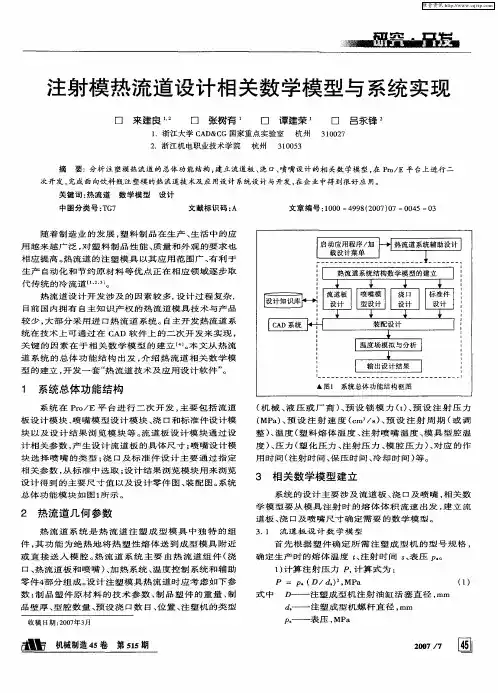

注塑机液压系统由主回路、执行回路及辅助回路系统组成,如图所示。

图14 油路系统组成图1,2,3,4,5,6—分别为合模油缸、滑模油缸、顶出油缸、注射座油缸、注射油缸、液压xx;7,8,9,10,11,12—分别为油缸的控制模块(CU)、指令模块(CM);13—系统压力(P)、流量(Q)的控制和指令模块;14—泵;15—电机(M);16—进油过滤器;17—油冷却器; 18—油箱;P—进油管路(高压);T—回油管路。

(低压)油路总管线(P、T、P)的上部分是执行回路系统,下部分是主回路系统及辅助回路系统。

执行回路系统:主要由各执行机构(油缸)和指令及控制装置(电磁阀)组成。

其功能是将进入管路P的高压油按程序放到油缸的左腔或右腔中去,推动活塞杆执行动作。

高压油进入的时间、顺序和位置是通过电磁换向阀来实现的,工作指令通过电信号发给电磁阀的电磁铁,控制其阀芯动作,将控制油路(P)的高压油,进入换向阀推动阀芯动作,将高压油接通到油缸中去;而各油缸中的回油经回油管路T及辅助油路系统放回油箱。

主回路系统:由动力源和控制模块组成。

动力源系统(电机、油泵)产生油压(P)和流量(Q),与指令(CU)及控制(CM)模块(压力阀、流量阀等)组成回路。

从泵来的高压油,进入主管路的时间、顺序、压力及流量,是通过流量阀,压力阀是电磁铁获得,指令的时间、顺序和强弱,由控制其阀芯的推力和开度来确定的。

执行回路与主回路之间是通过进油管路P(高压),回油管路T(低压)以及控制回路P(高压)形成“连接网络”。

1.主要液压组件注塑机应用液压组件非常广泛。

⑴.动力组件由电机带动泵实现电能—机械能—液压能的转换。

有各种油泵和液压xx。

油泵是靠封闭容腔使其容积发生变化来工作的。

注塑机类型注塑机的类型有:立式、卧式、全电式,但是无论那种注塑机,其基本功能有两个:卧式注塑机(1)加热塑料,使其达到熔化状态;(2)对熔融塑料施加高压,使其射出而充满模具型腔。

注塑机螺杆式注塑机螺杆式注塑机由4部分组成:注射装置、合模装置、液压传动和电气控制系统。

注射装置,由料筒、螺杆、喷嘴、料斗、计量装置、螺杆传动装置、注塑压缸和注射座移动压缸等部件组成。

其主要作用是使塑料熔融并塑化均匀,再在一定压力和温度作用下将定量的熔融料注入注塑模中。

合模装置,又称锁模装置。

由合模压缸、动模板、定模板、合模机构、拉杆、脱模装置安全栅门等组成。

其主要作用是保证模具按规定程序和速度开启和闭合、并保证有足够的合模力使模具紧密闭合。

合模装置分液压式、机械式和液压/机械混合式三大类。

液压传动和电气控制系统,保证注塑机按注塑工艺所规定程序的压力、速度、温度和时间准确无误地工作。

液压传动系统由动力油泵、方向阀、节流阀、压力阀和油箱等组成。

电气控制系统由动力控制、动作过程控制和加热控制等系统组成。

注塑机结构和功能立式注塑机注塑机通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。

(1)注塑系统注射系统的作用:注射系统是注塑机最主要的组成部分之一,一般有柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。

应用最广泛的是螺杆式。

其作用是,在注塑料机的一个循环中,能在规定的时间内将一定数量的塑料加热塑化后,在一定的压力和速度下,通过螺杆将熔融塑料注入模具型腔中。

注射结束后,对注射到模腔中的熔料保持定型。

注射系统的组成:注射系统由塑化装置和动力传递装置组成。

螺杆式注塑机塑化装置主要由加料装置、料筒、螺杆、射咀部分组成。

摘要注塑机控制系统是注塑机整机的一个重要组成部分,其性能优劣对整机至关重要。

本论文首先确定了注塑机控制系统的设计方案与思路,经过与单片机控制、微机控制、继电接触器控制等控制系统相比较,决定采用PLC来实现对注塑机各动作的控制。

确定了PLC输入和输出接口的属性,将注塑机的所有检测开关、限位开关、手动操作开关和主令开关等,进行确切地分类和编号,从而确定了I/O口的数量。

根据输入输出的数量、类型确定PLC的型号为FX2N-MR。

完成了注塑机主电路和控制电路等硬件电路的设计。

软件设计方面,根据注塑机各个动作制出注塑机的工艺流程图。

根据此工艺流程图,设计出注塑机的动作流程图,根据动作流程图写出注塑机的状态转移图,并依据状态转移图写出步进梯形图。

关键词:注塑机,控制系统,状态转移图,步进梯形图目录摘要............................................................. 第一章绪论.. 01.1塑料机械行业概述 01.2国内外注塑机的研究现状 01.3注塑机的发展趋势 (2)第二章注塑机系统概述 (4)2.1注塑机的组成 (4)2.2注塑机的分类 (5)2.3注塑机控制系统的抗干扰措施 (6)第三章注塑机控制系统的设计方案和思路 (9)3.1注塑机控制系统设计的主要内容和工艺分析 (9)3.2设计的思路和方案 (10)第四章注塑机的PLC控制系统硬件和软件设计 (13)4.1输入输出点的继电器属性 (13)4.2PLC机型的选择 (14)4.3输入输出地址分配表 (15)4.4主电路的设计 (17)4.5控制电路的设计 (18)4.6注塑机的动作流程 (19)4.7程序设计 (23)第五章总结与展望 (33)5.1结论 (33)5.2展望 (34)致谢 (35)参考文献 (36)第一章绪论1.1 塑料机械行业概述从20世纪50年代技术创新推出了螺杆式塑料注射成型机至今已有50多年的历史。

液压系统设计计算举例液压系统设计计算举例XS-ZY-500注塑机液压系统设计计算⼆、XS-ZY-500注塑机成型设计技术参数公称注射量(L) 0.5螺杆直径(mm) 63螺杆⾏程(mm) 200最⼤注射压⼒(MPa) 110注射容量(理论值)(cm) 665预塑电机(KW) 7.5塑化容量(N/h) 450螺杆转速(r/min) 20—80 料筒加热功率(KW) 14注射座⾏程(mm) 280合模⼒(KN) 3500启模⼒(KN) 135顶出⼒(KN) 30最⼤注射⾯积(cm) 1000模板最⼤开距(mm) 950拉杆间距(mm) 540x440 模具最⼤厚度(mm) 450模具最⼩厚度(mm) 300注射总⼒(KN) 345注射座最⼤推⼒(KN) 73螺杆驱动功率PM(KW) 5KW各油缸运动数值如下:快速合模速度(m/s) 0.12慢速合模速度(m/s) 0.024 快速启模速度(m/s) 0.13慢速启模速度(m/s) 0.028 快速注射速度(m/s) 0.07注射座前移速度(m/s) 0.06注射座后退速度(m/s) 0.08顶出速度(m/s) 0.04三、⼯况分析xxxx塑料注射成型机械液压系统的特点是在整个动作循环过程中,系统负载和速度变化均较⼤,在进⾏⼯况分析时必须加以考虑:(⼀)合模油缸负载xxxx闭模动作的⼯况特点是:模具闭合过程中的负载是轻载,速度有慢—快—慢的变化;模具闭合后的负载为重载,速度为零。

1. 根据合模⼒确定合模缸推⼒:根据连杆受⼒分析可得出合模油缸推⼒为:式中:N1z——合模油缸为保证模具锁紧所需的推⼒,N.ssssss N合————模具锁紧所需的合模⼒,N.ssssss l1/l——有关长度⽐,⼀般取其值为0.7.为保证模具锁紧⼒(3500KN)所需的油缸推⼒为: N1z=223KN2. 空⾏程时油缸推⼒:aaaa空⾏程时油缸推⼒P1q只须克服摩擦⼒的要求,根据设计经验得:N1q=0.14N1z z, 故s N1q=31.22KN3. 启模时油缸的推⼒:ssss启模时油缸的推⼒需满⾜启模⼒和克服油缸摩擦⼒的要求。

锁F=(一(1(2二理三(1 (2(四(1 (2五(1 (2 (马六(1 (2双七射(马八(1(2九(1 (2十(1 (2 (3(4十(1关(2关十道十(1排AB PP 各(3十托十1马1千1千十P= Q=Q=适P* P*所HP KW 十(马锁模力(Ton)F=模腔投影面积(cm²)*充填压力(kg/cm²)/1000(一般塑胶材料充填能力在150~350kg/cm²,流动性良好取低值,不好取较高值)一.理论射出容积:(π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(4)泵浦压力(kg/cm²)*射出油缸有效面积(cm²)/螺杆截面积(cm²)=射出压力(kg/cm²)四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec). (马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;(1)射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);(2)单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:(1)泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;(2)泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力:(1)系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);(2)射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:(1)1盎司(oz)=28.375公克(gr);(2)1磅(ib)=16盎司(oz);(3)1公斤(kg)=2.2磅(ib);即:1斤=1.1磅;(4)1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:(1)曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)(2)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton)十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);(1)成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).(2)使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS不好的列为1以上.如:ABS 1.05; AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢 0.8; NILON 0.7-0.9各种原料亦分不同等级,宜多了解只付参与.(3)和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可.十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton)十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).。

机电工程学院《液压与气压传动课程设计》说明书课题名称:注塑机液压系统设计学生姓名:学号:专业:班级:成绩:指导教师签字:2013年6月22日课程设计任务设计题目:注塑机液压系统设计一、设计要求及任务1.设计要求(1)最大注射量:250 cm3/次;螺杆直径: d=40mm;螺杆行程:s1=200mm;最大注射压力p=160MPa;注射速度:vw=0.075m/s;螺杆转速:n=65r/min;螺杆驱动功率:Pm=5.5kW;注射座最大推力:Fz=35(kN);注射座行程:s2=250(mm);注射座前进速度:vz1=0.075m/s;注射座后退速度:vz2=0.085m/s;最大合模力(锁模力)Fh=950 (kN);开模力:Fk=49 (kN);动模板(合模缸)最大行程s3=360 (mm);快速合模速度:vhG = 0.25m/s;慢速合模速度:vhm =0.03m/s;快速开模速度:vkG =0.15m/s;慢速开模速度:vkm =0.035m/s;(2)实现的工作循环:1)准备工作:料斗加料,螺旋机构将一定量的物料送入料筒,由桶外电加热器加热预塑,合上安全门。

2)工作循环:合模—注射—包压—冷却—预塑—注射模后退—开模—顶出制品—顶出缸后退—合模(3)液压系统原理方案设计;液压系统设计计算及元件选择;(4)注塑机液压系统总图设计。

2.设计任务(1)绘制液压系统原理图;(2)系统零部件的计算与选型;(3)按照要求编写设计说明书目录摘要 (Ⅰ)第1章绪论 (4)1.1 注塑机概述 (4)1.2 注塑机的工作循环过程 (4)1.3 注塑机对液压系统的要求 (4)1.4 液压系统设计参数 (4)1.5 注塑机液压系统原理图 (5)第2章计算执行元件的主要结构参数 (7)2.1 各液压缸的载荷力计算 (7)2.2 液压系统主要参数计算 (8)2.3 制定系统方案和拟定液压系统图 (10)第3章液压元件的选择 (13)3.1 液压泵的选择 (13)3.2 液压阀的选择 (14)3.3 液压马达的选择 (14)3.4 确定油箱的有效容积 (15)第4章液压系统性能验算 (16)4.1 验算回路中的压力损失 (17)4.2 系统总输出功率 (18)4.3 冷却器所需冷却面积的计算 (18)心得体会 (19)参考文献 (20)第1章绪论1.1注塑机概述注塑机是一种通用设备,通过它与不同专用注塑模具配套使用,能够生产出多种类型的注塑制品。

注塑机主要由机架,动静模板,合模保压部件,预塑、注射部件,液压系统,电气控制系统等部件组成;注塑机的动模板和静模板用来成对安装不同类型的专用注塑模具。

合模保压部件有两种结构形式,一种是用液压缸直接推动动模板工作,另一种是用液压缸推动机械机构通过机械机构再驱动动模板工作(机液联合式)。

注塑机工作时,按照其注塑工艺要求,要完成对塑料原料的预塑、合模、注射机筒快速移动、熔融塑料注射、保压冷却、开模、顶出成品等一系列动作,因此其工作过程中运动复杂、动作多变、系统压力变化大。

大型塑料注射机目前都是全液压控制。

其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。

1.2注塑机的工作循环过程合模—注射—包压—冷却—预塑—注射模后退—开模—顶出制品—顶出缸后退—合模,其中合模的动作又分为:快速合模、慢速合模、锁模。

锁模的时间较长,直到开模前这段时间都是锁模阶段。

1.3注塑机对液压系统的要求是1)具有足够的合模力2)模具的开、合模速度可调3)注射座整体进退4)注射压力和注射速度可调5)保压及压力可调6)制品顶出速度要平稳顶出速度平稳,以保证成品制品不受损坏。

1.4 注塑机液压系统设计参数1.5 注塑机液压系统原理图3一电磁铁的得电分析该注塑机各执行元件的动作循环主要依靠行程开关切换电磁换向阀来实现。

电磁铁动作顺序见下表注:“+”表示电磁铁通电;“-”表示电磁铁断电。

为保证安全生产,注塑机设置了安全门,并在安全门下装设一个行程阀19加以控制,只有在安全门关闭、行程阀19上位接入系统的情况下,系统才能进行合模运动。

系统工作过程:(1)合模合模是动模板向定模板靠拢并最终合拢的过程,动模板由合模液压缸或机液组合机构驱动,合模速度一般按慢一快一慢的顺序进行。

具体如下:1)动模板慢速合模运动当按下合模按钮,电磁铁1YA、l0YA通电,电液换向阀4右位接入系统,电磁阀6上位接入系统。

低压大流量液压泵A通过电液换向阀l 的M型中位机能卸荷,高压小流量液压泵B输出的压力油经阀4、阀13进入合模缸左腔,右腔油液经阀4回油箱。

合模缸推动动模板开始慢速向右运动。

此时系统油液流动情况为:进油路液压泵B→电液换向阀4(右位)→单向阀13→合模缸左腔;回油路合模缸右腔→电液换向阀4(右位)→油箱2)动模板快速合模运动当慢速合模转为快速合模时,动模板上的行程挡块压一下行程开关,使电磁铁5YA通电,阀1左位接入系统,大流量泵A不再卸荷,其压力油经单向阀11、单向顺序阀17与液压泵B的压力油汇合,共同向合模缸供油,实现动模板快速合模运动。

此时系统油液流动情况为进油路(液压泵A→单向阀11→单项顺序阀17)+(液压泵B)→电液换向阀4(右位)→单向阀13→合模缸左腔;回油路合模缸右腔→电液换向阀4(右位)→油箱3)合模前动模板的慢速运动当动模快速靠近静模板时,另一行程挡块将压下其对应的行程开关,使5YA断电、阀1复位到中位,泵A卸荷,油路又恢复到以前状况,使快速合模运动又转为慢速合模运动,直至将模具完全合拢。

(2)增压锁模当动模板合拢到位后又压下一行程开关,使电磁铁7YA通电、5YA 失电,泵A卸荷、泵B工作,电液换向阀5右位接入系统,增力缸开始工作,将其活塞输出的推力传给合模缸的活塞以增加其输出推力。

此时,溢流阀7开始溢流,调定泵B输出的最高压力,该压力也是最大合模力下对应的系统最高工作压力。

因此,系统的锁模力由溢流阀7调定,动模板的锁紧由单向阀10保证。

此时系统油液流动情况为进油路液压泵B→单向阀10→电磁换向阀5(右位)→增压缸左腔;液压泵B→电液换向阀4(右位)→单向阀13→合模缸左腔;回油路增压缸右腔→油箱;合模缸右腔→电液换向阀4(右位)→油箱。

(3)注射座整体快进注射座的整体运动由注射座移动液压缸驱动。

当电磁铁9YA通电时,电磁阀3右位接入系统,液压泵B的压力油经阀12、阀3进入注射座移动缸右腔,左腔油液经节流阀14回油箱。

此时注射座整体向左移动,使注射嘴与模具浇口接触。

注射座的保压顶紧由单向阀12实现。

此时系统油液流动情况为:进油路液压泵B→单向阀12→注射座移动缸右腔;回油路注射座移动缸左腔→电磁换向阀3(右位)→节流阀14→油箱。

(4)注射当注射座到达预定位置后,压下一行程开关,使电磁铁4YA、5YA通电,电磁换向阀2右位接入系统,阀1左位接入系统。

于是,泵A的压力油经阀11,与经阀17而来的液压泵B的压力油汇合,一起经阀2、阀18进入注射缸右腔,左腔油液经阀2回油箱。

注射缸活塞带动注射螺杆将料筒前端已经预塑好的熔料经注射嘴快速注入模腔。

注射缸的注射速度由旁路节流调速的调速阀15调节。

单向顺序阀18在预塑时能够产生一定背压,确保螺杆有一定的推力。

溢流阀8起调定螺杆注射压力作用。

此时系统油液流动情况为进油路(泵A→阀11)+(泵B→单向顺序阀17)→电磁换向阀2(左位)→单向顺序阀18→注射缸右腔;回油路注射缸左腔→电磁阀2(左位)→油箱。

(5)注射保压当注射缸对模腔内的熔料实行保压并补塑时,注射液压缸活塞位工作移量较小,只需少量油液即可。

所以,电磁铁5YA断电,阀1处于中位,使大流量泵A卸荷,小流量泵B继续单独供油,以实现保压,多余的油液经阀7溢回油箱。

(6)减压、再增压先让电磁铁1YA、7YA失电,电磁铁2YA通电;后让1YA、7YA 通电,2YA失电,使动模板略松一下后,再继续压紧,以排放尽模腔中气体,保证制品质量。

(7)预塑进料保压完毕后,从料斗加入的塑料原料随着裹在机筒外壳上的电加热器对其的加热和螺杆的旋转将加热熔化混炼好的熔塑带至料筒前端,并在螺杆头部逐渐建立起一定压力。

当此压力足以克服注射液压缸活塞退回的背压阻力时,螺杆逐步开始后退,并不断将预塑好的塑料送至机筒前端。

当螺杆后退到预定位置,即螺杆头部熔料达到所需注射量时,螺杆停止后退和转动,为下一次向模腔注射熔料做好准备。

与此同时,已经注射到模腔内的制品冷却成型过程完成。

预塑螺杆的转动由液压马达20通过一对减速齿轮驱动实现。

这时,电磁铁6YA 通电,阀1右位接入系统,泵A的压力油经阀1进入液压马达,液压马达回油直通油箱。

马达转速由旁路调速阀16调节,溢流阀9为安全阀。

螺杆后退时,阀2处于中位,注射缸右腔油液经阀18和阀2回油箱,其背压力由阀18调节。

同时活塞后退时,注射缸左腔会形成真空,此时依靠阀2的Y型中位机能进行补油。

此时系统油液流动情况为液压马达回路:进油路泵A→阀1右位→液压马达20进油口;回油路液压马达20回油口→阀1右位→油箱。

液压缸背压回路:注射缸右腔→单项顺序阀18→调速阀15→油箱。

(8)注射座后退当保压结束,电磁铁8YA通电,阀3左位接入系统,泵B的压力油经阀12、阀3进入注射座移动液压缸左腔,右腔油液经阀3、阀14回油箱,使注射座后退。

泵A经阀1卸荷。

此时系统油液流动情况为进油路泵B→阀12→阀3(左位)→注射座移动缸左腔;回油路注射座移动缸右腔→阀3(左位)→节流阀14→油箱。

(9)开模开模过程与合模过程相似,开模速度一般历经慢一快一慢的过程。

1)慢速开模电磁铁2YA通电,阀4左位接入系统,液压泵6的压力油经阀4进入合模液压缸右腔,左腔的油经液控单向阀13、阀4回油箱。

泵A经阀1卸荷。

2)快速开模此时电磁铁2YA和5YA都通电,A、B两个液压泵汇流向合模液压缸右腔供油,开模速度提高。

(10)顶出模具开模完成后,压下一行程开关,使电磁铁11YA得电,从泵B来的压力油,经过单向阀10,电磁换向阀21上位,进入推料缸的左腔,右腔回油经阀21的上位回油箱。

推料顶出缸通过顶杆将已经注塑成型好的塑料制品从模腔中推出。

(11)推料缸退回推料完成后,电磁阀11YA失电,从泵B来的压力油经阀21下位进入推料缸油腔,左腔回油经过阀21下位后回油箱。

(12)系统卸荷上述循环动作完成后,系统所有电磁铁都失电。

液压泵A经阀1卸荷,液压泵B经先导式溢流阀6卸荷。