三维四向编织-三维五向编织碳_环氧复合材料实验研究_百汇总

- 格式:doc

- 大小:409.50 KB

- 文档页数:11

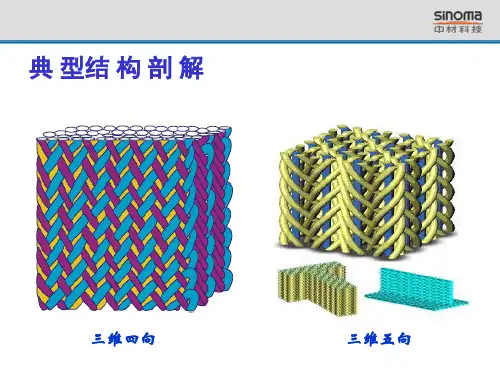

三维编织与层合复合材料力学性能对比试验张迪;郑锡涛;孙颖;范献银【摘要】对比研究利用相同碳纤维、基体和相同制备工艺(RTM)加工的三维多向编织和层合板复合材料的力学性能。

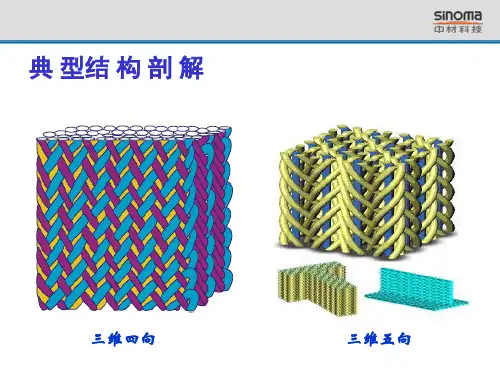

四种三维多向编织结构分别利用三维四向、三维五向、三维六向和三维七向编织工艺制备;三种层合复合材料利用帘子布制成,分别为0°单向板、90°单向板和层合板[0/(±45)2/90]2s。

采用相同的拉伸、压缩和剪切试验方法对各类试样进行试验。

结果表明:与三维编织试样相比,0°单向板的拉伸和压缩性能最高,而其他层合试样的各项性能均较低;对于编织试样,编织角越小,纵向拉伸和压缩性能越高,剪切性能越低;编织结构也是影响编织试样力学性能的重要因素。

同时,对试样的破坏模式也进行了讨论,发现编织结构和编织角是影响材料破坏模式的重要因素。

%The mechanical properties between three-dimensional (3D)braided and laminated composites were comparatively studied. These two sorts of composites were produced by the same carbon fiber,resin matrix and the same preparation process (RTM).There were totally four kinds of 3D multi-directionally braided composites,which contain 3D four-direction (3D4d ),3D five-direction(3D5d),3D six-direction (3D6d)and 3D seven-direction (3D7d)braiding respectively.And the three kinds of laminated composites manufactured utilizing tire cord fabric were 0°,90°and[0 /(45)2 /90]2s laminates.The mechanical properties of braided and laminat-ed specimens were measured by the same tension,compression and shear testingmethods.The results show that the properties of lami-nated compositesare worse than that of 3D-braided composite except 0°unidirectionallaminates.As to the braided composites,the smaller the braiding angleis,the better longitudinal properties and worse shear properties are.The braiding fabric is also an important factor which affects the mechanical properties.Meanwhile,the failure modes were also discussed,and the results show that,braiding fabric and the braiding angle are the main factors that affect the failure mode.【期刊名称】《航空材料学报》【年(卷),期】2015(000)003【总页数】8页(P89-96)【关键词】复合材料;三维编织;试验;力学性能;破坏模式【作者】张迪;郑锡涛;孙颖;范献银【作者单位】西北工业大学航空学院,西安 710072;西北工业大学航空学院,西安 710072;天津工业大学复合材料研究所,天津 300160;西北工业大学航空学院,西安 710072【正文语种】中文【中图分类】TB332近30年来,国内外学者开展了大量针对三维编织复合材料的研究工作[1~10]。

三维编织复合材料开孔前后剪切性能的开题报告一、研究背景在航空航天、航海、交通等领域,复合材料的应用越来越广泛。

其中,三维编织复合材料是一种新型的复合材料,由于其独特的结构和性能,已经成为当前研究的热点。

同时,由于应用条件的限制,三维编织复合材料在使用过程中往往需要进行钻孔或剪切等加工操作。

在这种情况下,开孔会导致复合材料的剪切性能发生改变,严重的话甚至会导致复合材料的损伤和破坏。

因此,在实际工程应用中,需要对开孔前后复合材料的剪切性能进行测试和研究,为更好地应用三维编织复合材料提供理论和实验依据。

二、研究目的本研究旨在探究三维编织复合材料开孔前后的剪切性能的变化规律,从而为三维编织复合材料的实际应用提供科学依据。

具体研究目标如下:1. 研究开孔对三维编织复合材料剪切强度的影响。

2. 探究开孔对三维编织复合材料应变率的影响。

3. 研究不同开孔形状对三维编织复合材料剪切性能的影响。

4. 分析开孔前后三维编织复合材料内部结构的变化。

三、研究内容和方法1. 样品制备采用手工编织法制备三维编织复合材料。

在制备过程中,控制编织方式、编织密度、编织方向等参数,使得样品具有一定的组织结构和力学性能。

2. 开孔实验在三维编织复合材料上进行开孔实验,通过控制开孔形状、大小和位置等参数,制备不同类型的开孔样品。

开孔后,记录样品的长度、宽度、厚度等信息。

3. 剪切实验利用万能试验机对不同条件下的三维编织复合材料进行剪切实验,记录剪切力、剪切位移和剪切应变等信息。

4. 成像分析通过扫描电子显微镜和光学显微镜等方法,对开孔前后样品的内部结构和形貌进行成像分析,探究剪切性能改变的原因。

四、预期成果和意义本研究将探究三维编织复合材料开孔前后剪切性能的相关规律,预计能够得到如下成果:1. 揭示开孔对三维编织复合材料剪切强度和应变率的影响规律。

2. 探究不同开孔形状对三维编织复合材料剪切性能的影响。

3. 分析开孔前后三维编织复合材料内部结构的变化。

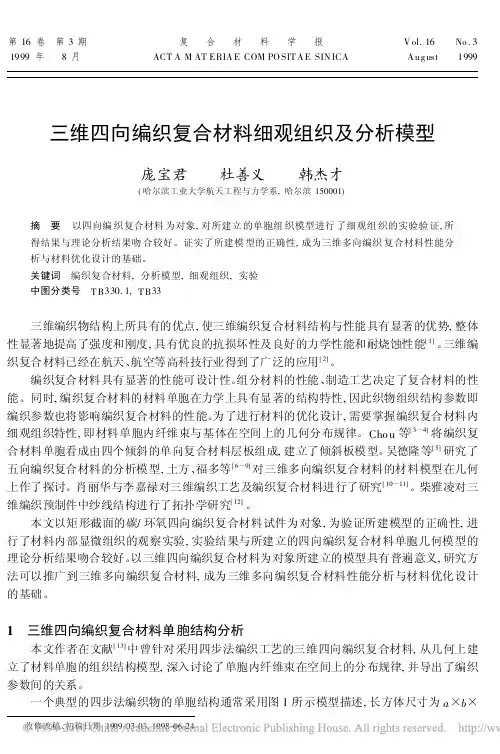

第16卷1999年 第3期8月复 合 材 料 学 报ACT A M AT ERIA E COM PO SIT A E SIN ICA V ol.16 No.3A ug ust 1999 收修改稿、初稿日期:1999-03-03,1998-06-24三维四向编织复合材料细观组织及分析模型庞宝君 杜善义 韩杰才(哈尔滨工业大学航天工程与力学系,哈尔滨150001)摘 要 以四向编织复合材料为对象,对所建立的单胞组织模型进行了细观组织的实验验证,所得结果与理论分析结果吻合较好。

证实了所建模型的正确性,成为三维多向编织复合材料性能分析与材料优化设计的基础。

关键词 编织复合材料,分析模型,细观组织,实验中图分类号 T B 330.1,T B 33 三维编织物结构上所具有的优点,使三维编织复合材料结构与性能具有显著的优势,整体性显著地提高了强度和刚度,具有优良的抗损坏性及良好的力学性能和耐烧蚀性能[1]。

三维编织复合材料已经在航天、航空等高科技行业得到了广泛的应用[2]。

编织复合材料具有显著的性能可设计性。

组分材料的性能、制造工艺决定了复合材料的性能。

同时,编织复合材料的材料单胞在力学上具有显著的结构特性,因此织物组织结构参数即编织参数也将影响编织复合材料的性能。

为了进行材料的优化设计,需要掌握编织复合材料内细观组织特性,即材料单胞内纤维束与基体在空间上的几何分布规律。

Cho u 等[3~4]将编织复合材料单胞看成由四个倾斜的单向复合材料层板组成,建立了倾斜板模型。

吴德隆等[5]研究了五向编织复合材料的分析模型,土方、福多等[6~9]对三维多向编织复合材料的材料模型在几何上作了探讨。

肖丽华与李嘉禄对三维编织工艺及编织复合材料进行了研究[10~11]。

柴雅凌对三维编织预制件中纱线结构进行了拓扑学研究[12]。

本文以矩形截面的碳/环氧四向编织复合材料试件为对象,为验证所建模型的正确性,进行了材料内部显微组织的观察实验,实验结果与所建立的四向编织复合材料单胞几何模型的理论分析结果吻合较好。

三维四向编织复合材料力学性能的有限元分析

杨振宇;卢子兴;刘振国;李仲平

【期刊名称】《复合材料学报》

【年(卷),期】2005(022)005

【摘要】在已有研究的基础上,提出了一个新的三维编织复合材料单元胞体模型,该模型正确地反映了纤维束的交织方式,十分接近三维编织复合材料的真实结构,可用于三维四向编织复合材料有效模量的有限元数值预报,并合理确定复合材料内部全场应力分布.采用有限元软件对该模型进行了力学分析,得到了相关等效弹性性能参数.结果表明:有限元计算得到的三维编织复合材料的等效弹性性能与实验结果和理论预测值都吻合较好,从而验证了该模型的有效性.此外,基于新的单元胞体模型还确定了三维四向编织复合材料的应力场,为进一步的强度计算奠定了基础.

【总页数】7页(P155-161)

【作者】杨振宇;卢子兴;刘振国;李仲平

【作者单位】北京航空航天大学,固体力学研究所,北京,100083;北京航空航天大学,固体力学研究所,北京,100083;北京航空航天大学,固体力学研究所,北京,100083;航天材料工艺研究所,北京,100076

【正文语种】中文

【中图分类】TB330.1

【相关文献】

1.纤维取向对三维四向编织复合材料与层合复合材料振动性能的影响 [J], 裴晓园;李嘉禄;何玉强

2.三维四向编织复合材料压缩力学性能实验研究 [J], 严实;吴林志;孙雨果

3.三维四向编织复合材料力学性能预测及实验验证 [J], 许善迎;谭焕成;关玉璞;刘璐璐

4.三维四向和五向编织复合材料冲击断裂行为的多尺度模拟 [J], 封端佩;商元元;李俊

5.三维四向碳/环氧编织复合材料剪切力学性能实验研究 [J], 庞宝君;杜善义;严勇;赫晓东;韩杰才

因版权原因,仅展示原文概要,查看原文内容请购买。

第32卷㊀第2期2024年2月现代纺织技术Advanced Textile TechnologyVol.32,No.2Feb.2024DOI :10.19398∕j.att.202305002基于细观结构的径向轴纱三维五向圆形编织复合材料的刚度预测陈㊀波,张昇雨,杨兴林,张俊苗(江苏科技大学能源与动力学院,江苏镇江㊀212100)㊀㊀摘㊀要:在细观尺度下,根据1种径向轴纱的三维五向圆形编织纱线的空间结构,考虑纱线相互挤压后的截面形状,通过引入圆形单胞的周期性边界条件,建立了包含上㊁下表面子单胞以及内部单胞的三维五向圆形编织复合材料单胞模型㊂基于该单胞模型,采用刚度体积平均法,建立了三维五向圆形编织复合材料的刚度预测模型,对花节长度分别为0.6㊁0.7㊁0.8mm 的三维五向圆形编织复合材料进行刚度预测,并与复合材料力学刚度理论计算方法所得结果进行了对比㊂结果表明:3种花节的纤维体积分数分别为24.94%㊁23.33%㊁22.04%,纤维体积分数㊁编织角与花节长度呈负相关;单胞模型的弹性模量预测结果分别为16.42㊁15.63㊁14.83GPa,理论计算结果分别为16.96㊁16.25㊁15.34GPa,纵向刚度与花节长度负相关;单胞几何模型考虑了复合材料成型后纱线的相互挤压,使得单胞模型中的纤维体积含量略小于理论计算方法,造成理论计算结果略大于单胞预测结果㊂研究结果能够有效提高三维五向圆形编织复合材料刚度预测精度,扩展了细观单胞法的应用领域,为今后三维五向圆形编织复合材料的应用提供必要的理论依据㊂关键词:三维五向编织;圆形编织;三单胞法;刚度体积平均法;复合材料;刚度预测中图分类号:TS101.2㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1009-265X(2024)02-0083-13收稿日期:20230504㊀网络出版日期:20230831基金项目:江苏科技大学博士科研启动基金项目(1142931905)作者简介:陈波(1986 ),男,内蒙古乌海人,博士,讲师,主要从事先进复合材料结构设计㊁力学性能预报方面的研究㊂㊀㊀三维圆形编织结构是三维编织复合材料实际应用中最常见的形式之一,例如输水输油管㊁传动轴㊁航空相贯圆管接头等[1]㊂三维圆形编织复合材料具有质量轻㊁强度高㊁加工成型方便㊁弹性优良等特点[2-3]㊂与三维四向编织相比,三维五向编织增加了一组特定方向的纱线,以增强该方向的强度㊂径向轴纱三维五向编织圆形结构由于在厚度方向(径向)增加了增强纤维,不仅具有层合复合材料良好的面内性能,同时在厚度方向上的力学性能也比层合复合材料有很大提高㊂因此,径向轴纱三维五向圆形编织复合材料具有广阔的应用前景㊂开展径向轴纱三维五向圆形编织复合材料刚度预测研究能够为该材料承载部件的设计与应用提供必要的理论支撑,具有重要的理论意义㊂三维编织复合材料结构复杂,现阶段国内外学者多以平板类结构为研究对象,并多采用细观单胞法开展三维编织复合材料力学性能研究㊂张超等[3]㊁Gu 等[4]基于三维五向复合材料预制体编织工艺方法和结构形式,推导了三维五向编织平板试验件的细观结构参数,建立了三维五向编织平板试验件细观单胞模型,该单胞模型将打紧后的纱线简化为矩形截面,预测结果存在较大误差㊂Ge 等[5]㊁Zhou 等[6]㊁Zhang 等[7]通过CT 技术确定了三维四向编织复合材料细观单胞结构,结合渐进损伤方法,预测了三维四向编织复合材料平板类试验件的强度㊂Maji 等[8]推导了三维编织复合材料平板类试验件的刚度矩阵,采用体积平均法进行计算,得到了三维编织平板类复合材料的等效刚度,预测了三维编织复合材料平板类试验件的振动特性㊂Jing 等[9]㊁Mei等[10]考虑了纱线之间的相互挤压,基于三维编织复合材料平板结构,建立了纱线横截面为六边形的单胞模型,并基于Hashin失效判定准则,预测了三维编织复合材料平板试验件的应力-应变曲线㊂Zuo等[11]基于三维五向编织工艺特点,建立了椭圆形纤维截面的单胞模型,预测了压缩载荷下三维五向编织复合材料平板试验件的应力-应变曲线,该模型未考虑纱线之间的相互挤压作用,使得该单胞模型计算的纤维体积含量大于实际值,从而造成刚度预测值大于实际值㊂三维编织圆形管状构件常常会受到拉伸㊁压缩㊁扭转等[12]多向载荷的影响,在构件内部形成复杂应力状态与多种类型损伤,对其力学性能展开研究尤为重要㊂陈利等[13]㊁李典森等[14]㊁Zhang 等[15]通过研究三维圆形编织的空间纱线路径以及纱线交织结构,给出了三维圆形编织复合材料单胞的拓扑结构以及相应的几何参数,较为准确地描述了三维圆形编织复合材料单胞中纱线的空间拓扑结构,但没有考虑纱线截面形状㊂Liu等[16]将三维圆形编织复合材料纱线走向和截面形状进行化简,建立了完整的三维圆形编织复合材料几何模型,采用Hill失效准则预测了三维圆形编织复合材料不同编织角度在压缩载荷下的损伤演化过程;研究发现,小编织角的复合材料可有效承受压应力,大编织角的复合材料应力分布无明显变化㊂Gideon等[17]采用宏细观结合的方法预测了三维圆形编织复合材料应力-应变曲线,模拟了压缩载荷下三维圆形编织复合材料管件的压缩破坏过程㊂以上两篇文献的模型具有一定预测精度,但计算过程复杂,且通用性较差㊂Zhang等[18]建立了1种纱线截面形状为圆形的径向轴纱三维五向圆形编织复合材料单胞模型,并利用该模型计算得到了单胞长度与纤维体积含量㊁编织角之间的关系;由于该单胞模型没有考虑纱线之间的相互挤压作用,使得预测结果偏低㊂综上可知,三维编织复合材料的研究主要以平板类结构为主,径向轴纱三维五向圆形编织复合材料的文献鲜有报道,相关的预测模型不能准确地体现纱线的实际构型以及受力状态,因而模型的预测精度不高㊂本文在Zhang等[18]研究结果的基础上,结合三维五向圆形编织复合材料单胞的周期性,提出1种径向轴纱三维五向圆形编织复合材料单胞模型㊂该模型考虑纱线打紧后的走向和横截面形状,单胞模型的周期性,并结合刚度体积平均法,建立三维圆形编织复合材料的刚度预测模型,预测碳纤维∕树脂基三维圆形编织复合材料的纵向刚度,并通过与理论计算结果进行对比,验证本文预测模型的有效性㊂本文的研究,将提升径向轴纱三维五向圆形编织复合材料刚度预测的精度,为今后径向轴纱三维五向圆形编织复合材料的应用提供必要的理论支撑㊂1 径向轴纱三维五向圆形编织复合材料纱线运动规律㊀㊀与矩形编织工艺相似,径向轴纱三维五向圆形编织工艺同样采用4步法完成,但圆形编织一般采用极坐标系,且存在沿圆管方向加入1组纱线㊂编织机的携纱器按照MˑN的顺序排列,其中:M为径向的编织纱的数目,N为径向的第五向纱线数目㊂径向轴纱三维五向圆形编织纱线的编织原理如图1所示㊂编织原理由横纵式4步法[19]演变来,以此反映径向轴纱三维五向圆形编织运动规律㊂图1中 • 表示第五向纱线,方框代表编织纱,数字代表层数,不同层数的颜色不同,大写字母代表周向编织纱数目,以便于分辨编织纱的移动位置㊂由图1可知,编织工艺的4步法中第1步为第二层与第四层纱线沿角度负方向移动,第三层纱线沿着角度的正方向移动㊂第2步是在图1(a)的基础上,纱架相互移动,A㊁C㊁E㊁G列纱线沿着层数递减的方向移动,B㊁D㊁F列纱线沿着层数递增的方向移动㊂第3步在图1(b)的基础上,第二层与第四层沿着角度递增方向移动,第三层沿着角度递减方向移动㊂第4步在图1(c)的基础上,A㊁C㊁E㊁G沿着层数递增方向移动,B㊁D㊁F沿着层数递减方向移动㊂运动后纱线位置如图1(d)所示㊂携纱器按照上述的4步法循环运动得到径向轴纱三维五向圆形编织复合材料的预制体㊂携纱器运动下纱线轨迹的水平投影如图2所示,梯形框框住部分为单胞水平投影形状㊂由图2可知,该单胞具有周期性㊂㊃48㊃现代纺织技术第32卷图1㊀三维圆形编织复合材料的编织原理示意图Fig.1㊀Knitting principle of 3D circular braidedcomposites图2㊀三维圆形编织复合材料的水平投影轨迹示意图Fig.2㊀Horizontal projection trajectory of 3D circularbraided composites2㊀径向轴纱三维五向圆形编织复合材料刚度预测模型2.1㊀细观单胞模型的基本假设为了提高建模效率,对径向轴纱三维五向圆形编织复合材料单胞进行等效简化,化简后的单胞模型示意图如图3所示,将六面体单胞的扇形截面简化为等腰梯形状的截面㊂由式(1) (2)可知,简化后的单胞的水平投影面积不变,从而总体积不变[20]㊂图3㊀单胞扇形截面和简化后的图形截面Fig.3㊀Single cell sector section and simplified graphic section扇形的横截面面积:S 1=h 2ʏL 1d x +ʏL 20d x ()=h 2(L 1+L 2)(1)梯形的横截面面积:S 2=h 2ʏL 1d x +ʏL 20d x ()=h2(L 1+L 2)(2)式中:S 1㊁S 2为单胞扇形截面和梯形截面面积;h 为花节长度;L 1㊁L 2分别为截面底边长度㊂㊃58㊃第2期陈㊀波等:基于细观结构的径向轴纱三维五向圆形编织复合材料的刚度预测简化以后的单胞模型有助于提高计算效率,从而有利于进一步研究径向轴纱三维五向圆形编织复合材料的力学性能㊂此外,本文还进行以下假设:a)编织工艺过程稳定,编织结构均匀;b)编织纱线因选取单元较小,在空间中的走向保持直线型;c)考虑纱线的相互挤压,将纱线截面假设为六边形㊂2.2㊀单胞模型的拓扑结构由图1 图3可知,在稳定编织工艺环境下,径向轴纱三维五向圆形编织复合材料的纱线结构具有周期性,考虑径向轴纱三维五向圆形编织复合材料表面和内部结构不同,可将单胞划分为上表面单胞㊁内部单胞㊁下表面单胞[21],本文划分的径向轴纱三维五向圆形编织复合材料单胞模型示意图如图4所示㊂根据纱线的运动规律,Zhang等[18]将图4中内胞分成4个子区域,将4个子区域分别定义为A㊁B㊁C㊁D,如图5所示,其中R in为内部单胞内径,R out 为内部单胞外径㊂这4个子区域沿径向编织周期性向外延伸,由于在编织过程中4步为1个循环,因此取1个节点的节长h作为内胞的宽度,由图4可知内胞高度为2W h,那么4个子区域中的任意1个子区域的高度就为W h,内胞4个子区域的拓扑结构如图6所示㊂图4㊀代表性体积单元Fig.4㊀Representative volumeelement图5㊀内部单胞的基体和纱线[18] Fig.5㊀Internal unit cell matrix and fiber yarn[18]图6㊀内部单胞模型的4个子域Fig.6㊀Four subdomains of the internal unit cell model㊃68㊃现代纺织技术第32卷㊀㊀图6中编织纱与编织成型方向的夹角为内部编织角,用γ表示㊂由图6中纱线的空间分布可知,每1个内胞子域中都有4种不同走向的编织纱㊂内部编织角沿径向方向分布不同,轴纱与编织成型方向平行,并且分布在内部单胞4个子域的边角上㊂将径向轴纱三维五向圆形编织复合材料单胞的内径定义为R in ,外径定义为R out ,则三维圆形编织的壁厚T 可以表示为T =R out -R in ,则径向轴纱三维五向圆形编织纱线柱坐标的参数方程可表示为:r =r 0ʃk Δr (3)θ=θ0ʃk Δθ(4)z =kwj2(5)式中:Δθ=2πM ;r 0㊁θ0为编织纱初始位置的极坐标值,r ㊁θ为编织纱某一步的极坐标值,且R in -h4ɤr ɤR out +h4;k 为圆弧系数㊂当对纱线进行编织时,如果纱线是沿着半径向外表面运动或者向内表面运动,且轴纱的方向沿径向位置固定,则r =r 0+k Δr 或者r =r 0-k Δr ;如果纱线沿着周向顺时针或者逆时针运动时,则θ=θ0+k Δθ或者θ=θ0-k Δθ[22]㊂为方便采用数学模型表达纱线的空间位置,令单胞中纱线的初始位置为单胞边界处㊂由图3可知,设三维圆形编织三维单胞模型内径为R 1,外径设为R 2,单胞模型壁厚为1个花节长度h ,则h 可表示为h =R 2-R 1,在柱坐标系下,内部单胞编织纱的初始位置可表示如下:r 01=R 1+t 4hr 02=R 2-t 4hìîíïïïï(6)θ0=ʃi 2Δθ(7)z =cwh 2(8)式中:t ȡ0,c 取偶数,式(3) 式(8)为内胞编织纱初始位置的轨迹方程㊂内部编织角可表示为:cos γi =L i h 4(9)式中:L i 为内胞中编织纱在水平面内的投影长度,可通过式(10)计算得到㊂L i =(x i +1-x i )2+(y i +1-y i )2+(z i +1-z i )2(10)根据式(6) 式(8)可以推导出内部编织纱在直角坐标系下的坐标值为:x =r 0cos θ0(11)y =r 0sin θ0(12)内胞的总体积V in ㊁内胞中纤维体积V ins 以及纤维体积含量v in 可由内胞的编织角及单胞几何参数获取,相关表达式如式(13) 式(15)所示:V in =4π(R 22-R 12)W hM +N(13)V ins =ðS 3hcos γi+4S 4h(14)v in =V ins V in(15)式中:γi 为内胞4个子域的编织角;S 3㊁S 4为编织纱线和轴纱的截面积㊂根据上表面单胞的编织角可推导得到上表面单胞的体积V top ,上表面单胞中纱线体积V tops 以及上表面单胞中的纤维体积含量v top :V top =2π(R 22-R 12)W hM +N(16)V tops =S 3hcos γtop +S 4h 2(17)v top =V tops V top(18)根据下表面单胞编织角可以推导得到下表面单胞的体积V low ㊁下表面单胞中纱线体积V lows 以及下表面单胞中纤维体积含量v low :V low =2π(R 22-R 12)W hM(19)V lows =S 3hcos γlow +S 4h 2(20)v low =V lows V low(21)径向轴纱三维五向圆形编织复合材料的总纤维体积含量为每个单胞的纤维体积含量与每个单胞占整个单胞胞体积百分比的积之和,具体表达内容如下:V f =V i v i +V s v top +V c v low(22)式中:V i ,V s ,V c 为分别为内胞㊁上㊁下表面单胞占整个单胞体积的百分比㊂㊃78㊃第2期陈㊀波等:基于细观结构的径向轴纱三维五向圆形编织复合材料的刚度预测2.3㊀单胞模型的细观结构徐正亚等[23]给出了显微镜下的三维圆形编织复合材料纱线截面细观结构形貌,如图7所示㊂由图7可知,编织纱截面呈近似六边形,轴纱截面呈三角形㊂主要原因在于,纱线的截面形状在纱线打紧后发生相互挤压作用㊂打紧后的编织纱截面形状可近似等效为打紧前椭圆形的内切六边形,轴纱的截面形状为三角形,如图8所示㊂图8(a)中椭圆的长短半轴分别用a㊁b来表示㊂椭圆内切六边形的倾斜边与y轴形成的角度等于编织角度γ[24]㊂则内切六边形斜边的直线方程可表示为:y=x cotα+a1(23)编织纱与轴纱的纱线截面积S3[25]㊁S4可以表示为:S3=a1b22ðn i=1sin a i(24)S4=2a1b2(25)式中:a i为椭圆内切n边形,n条边所对的圆心角㊂通过以上参数方程可以得到径向轴纱三维五向圆形编织复合材料的细观几何建模参数㊂图9为径向轴纱三维五向圆环编织复合材料的上表面单胞㊁内胞㊁下表面单胞几何模型㊂上表面单胞㊁内胞和下表面单胞纱线模型如图10所示,基体模型如图11所示㊂采用四面体10节点单元对几何模型进行划分,相应几何模型如图12所示㊂图7㊀显微镜下纱线截面细观结构形貌[23]Fig.7㊀Microscopically morphological structureof yarn section[23]图8㊀编织纱和轴纱截面形状Fig.8㊀Cross-sectional shapes of braided yarn and axialyarn 图9㊀上表面单胞㊁内部单胞和下表面单胞的几何模型Fig.9㊀Geometric models of the upper surface unit cell,inner unit cell and lower surface unitcell图10㊀上表面单胞㊁内部单胞和下表面单胞的纤维模型Fig.10㊀Fiber models of the upper surface unit cell,inner unit cell and lower surface unit cell㊃88㊃现代纺织技术第32卷图11㊀上表面单胞㊁内部单胞和下表面单胞的基体模型Fig.11㊀Matrix models of the upper surface unit cell,inner unit cell and lower surface unitcell图12㊀内部单胞㊁上表面单胞和下表面单胞有限元模型Fig.12㊀Establishment of finite element models of the inner unit cell,upper surface unit cell and lower surface unit cell2.4㊀边界条件处理为建立符合径向轴纱三维五向圆形编织复合材料的单胞模型,需要根据其结构周期性特点,对三维圆形编织复合材料单胞模型施加合理的周期性边界条件㊂Xia 等[26]提出了1种能够保证单胞模型在变形和应力连续的周期性边界条件,表达式如式(26)所示:u j +i -u j -i = εik (x j +k -x j -k )= εik Δx j k(26)式中:j +㊁j -表示单胞第j 组的相对平行面, εik 为单胞的平均应变,Δx i k 为x 方向的相对平行面距离,一般为常数㊂径向轴纱三维五向圆形编织复合材料的单胞周期性边界条件示意图如图13所示㊂图13㊀内胞周期性边界条件示意图Fig.13㊀Diagram of periodic boundary conditions of inner cells由图13可知,径向轴纱三维五向圆形编织复合材料单胞周向与轴向具有周期性,则图13中平面ABCD 与平面EFGH 的边界条件可以表示为:u rABCD-u r EFGH =0u θABCD-u θEFGH =0u z ABCD -u z EFGH = εik 2W h ìîíïïïï(27)平面ADHE 与平面BCGF 的边界条件可以表示为:u r ABCD-u r EFGH =0u θABCD-u θEFGH = εik Δθu z ABCD -u zEFGH =0ìîíïïïï(28)式中:u r ㊁u θ㊁u z 分别为r ㊁θ㊁z 方向的位移㊂上㊁下表面单胞的形状与内胞的形状一致,内胞的周期性边界条件同样适用于上㊁下表面单胞㊂2.5㊀编织工艺参数对单胞几何模型的影响编织工艺参数变化对单胞几何模型及力学性能有影响,编织角和纤维体积含量随着花节长度的变化而变化,并且与其成反比关系,即当花节长度越小时,编织角与纤维体积含量越大,如图14所示㊂径向轴纱三维五向圆形编织复合材料的单胞等效刚度可以由单胞的平均应力与单胞的平均应变相除求得㊂单胞的平均应力可通过式(29)求得:σ=1VʏVσij d V =(p j )i S i(29)式中:V 表示单胞的体积,σij 表示单胞内每个单元的应力,S i 表示第i 个表面面积,(p j )i 表示第i 个表面㊃98㊃第2期陈㊀波等:基于细观结构的径向轴纱三维五向圆形编织复合材料的刚度预测上所有节点在j 方向上的节点力之和㊂图14㊀纤维体积含量和编织角随花节长度变化Fig.14㊀Changes of fiber volume content and braidingangle with flower node length2.6㊀刚度预测方法及其计算流程本文基于上述建立的单胞模型,采用刚度体积平均法,对径向轴纱三维五向圆形编织复合材料进行纵向刚度预测㊂具体方法及计算流程为:首先建立各细观单胞几何模型并进行网格划分,然后对以上各单胞模型施加周期性边界条件以及相应的位移载荷,之后开展应力分析,获得相应单胞的应力-应变场,进而得到相应单胞平均应力,最后将平均应力除以平均应变即为该单胞在相应方向的弹性模量,根据内胞弹性模量E i ㊁上表面单胞弹性模量E t ㊁下表面单胞弹性模量E l 与相应单胞的纤维体积含量相乘后相加可计算出三维五向圆形结构编织复合材料的弹性模量:E total =v in E i +v top E t +v low E l(30)该预测方法的计算流程图如图15所示㊂图15㊀三单胞法刚度预测流程图Fig.15㊀Three-cell method stiffness prediction flow chart3㊀径向轴纱三维五向圆形编织复合材料刚度理论计算方法㊀㊀径向轴纱三维五向圆形编织复合材料刚度理论计算方法同样先将材料从细观角度划分为内胞㊁上㊁下表面单胞,但计算过程未考虑纱线的细观截面形状,仅考虑纱线的宏观拓扑结构㊂径向轴纱三维五向圆形编织复合材料的纤维体积含量受半径和层数影响,刚度矩阵可以从内胞㊁上㊁下表面单胞每一层纱线的径向进行推导[27]㊂通过局部坐标系与全局坐标系转换得到各周向单胞的等效刚度矩阵,通过体积平均法得到各单胞等效刚度矩阵,而整体复合材料的刚度矩阵可以通过将内部区域㊁上下表面区域刚度矩阵经体积加权平均得到㊂各向异性复合材料的柔度矩阵S 为:S =1E 11-v 21E 22-v 31E 33000-v 12E 111E 22-v 32E 33000-v 13E 11-v 23E 221E 330000001G 230000001G 310000001G 12éëêêêêêêêêêêêêêêêêêêùûúúúúúúúúúúúúúúúúúú(31)则刚度矩阵C f 可以表示为:C f =S f -1(32)对不同走向纱线的局部坐标系下刚度矩阵C i㊃09㊃现代纺织技术第32卷进行坐标转换,可以得到全局坐标系下的刚度矩阵C ik ,如式(33)所示:C ik =T k C f T k T(33)式中:k 取不同走向纱线数目,T k 为应力转换矩阵㊂全局坐标系下任意取向纱线的夹角可通过局部坐标系和全局坐标系的转换矩阵获取,图16给出了全局坐标系与局部坐标系关系㊂图16中1方向表示纱束不同取向,x 表示编织方向,则转换矩阵为:图16㊀全局坐标系与局部坐标系关系示意图Fig.16㊀Schematic diagram of the relationship between theglobal coordinate system and the local coordinate systemT i =l 12m 12n 122m 1n 12n 1l 12l 1m 1l 22m 22n 222m 2n 22n 2l 22l 2m 2l 32m 32n 322m 3n 32n 3l 32l 3m 3l 2l 3m 2m 3n 2n 3m 2n 3+m 3n 2n 2l 3+n 3l 2l 2m 3+l 3m 2l 3l 1m 3m 1n 3n 1m 3n 1+m 1n 3n 3l 1+n 1l 3l 3m 1+l 1m 3l 1l 2m 1m 2n 1m 2m 1n 2+m 2n 1n 1l 2+n 2l 1l 1m 2+l 2m 1éëêêêêêêêêùûúúúúúúúú(34)式中:l i ㊁m i ㊁n i 表示纱线的方向余弦,具体表达式如式(35)所示[28]:㊀l 1=cos γ,l 2=sin γcos β,l 3=sin γsin βm 1=0,m 2=sin β,m 3=-cos βn 1=-sin γ,n 2=cos γcos β,n 3=cos γsin βìîíïïïï(35)式中:β=arccos 2W h cos γh sin γ㊂对所有单胞的刚度矩阵进行体积平均后,可以得到内胞第一层的等效刚度矩阵,本文对Jing 等[9]的弹性性能推导进行了修正㊂具体方程式如下:C i 1=V i 1T 1C f T 1T+V i 2T 2C f T 2T+V i 3T 3C f T 3T+V i 4T 4C f T 4T +V i 5ˑC f (36)式中:V ik 为内胞中5种不同取向纱线占内胞的体积比,当k 取1,2, ,4时,有:V ik =S 3h 4cos γkS 3h 4cos γ1+h 4cos γ2+h 4cos γ3+h4cos γ4()+S 4h (37)当k =5时,V i 5=S 4hS 3h 4cos γ1+h 4cos γ2+h 4cos γ3+h4cos γ4()+S 4h (38)式中:S 3见公式(24)㊂同理可知,内胞的等效刚度矩阵为每层等效刚度矩阵的体积加权,具体表达式如式(39):C i =V 1ðm -1k =1V k C i1+V 2ðm -1k =1V k C i2+ +V m -1ðm -1k =1V k C i (m -1)(39)式中:V k =n S 3h 4cos γi +h 4cos γi +1+h 4cos γi +2+(éëêêh 4cos γi +3)+S 4h ùûúú,k 可取1,2, ,m -1,i 可取1,5, ,1+(n -1)㊂上表面单胞的等效刚度矩阵的表达式为:㊀C top =V top1ˑ12ˑð2k =1T k C f T k T()+V top2ˑC f (40)式中:V top1和V top2为上表面单胞的编织纱和轴纱的体积比,且V top1=3h4∕cos γt 3h 4∕cos γt ()+h ,V top2=h3h 4∕cos γt ()+h ㊂同理可得下表面单胞的等效刚度矩阵C low ,则径向轴纱三维五向圆形编织复合材料纱线总体等效刚度矩阵为:C f =C i C i +C top C top +C low C low C i =ðm -1k =1V k ∕ðm -1k =1V k+2n 3h 4cos γt +h ()éëêêêùûúúúC top =n 3h 4cos γt +h ()∕ðm -1k =1V k +2n 3h 4cos γt +h ()éëêêêùûúúúC low =C top =n 3h 4cos γt +h ()∕ðm -1k =1V k +2n 3h 4cos γt+h ()éëêêêùûúúúìîíïïïïïïïïïïïïïï(41)式中:上㊁下表面单胞的编织角一致㊂㊃19㊃第2期陈㊀波等:基于细观结构的径向轴纱三维五向圆形编织复合材料的刚度预测则径向轴纱三维五向圆形编织复合材料的总刚度矩阵C 可以表示:C =C f ˑV f +C m ˑV m(42)式中:C m 为基体刚度矩阵(基体为各向同性材料),V m 为基体体积含量V m =1-V f ㊂4 结果分析表1给出碳纤维∕树脂基径向轴纱三维五向圆形复合材料的组分性能参数[16]㊂表1㊀组分性能参数Tab.1㊀Component performance parameters材料参数参数值碳纤维E f1∕GPa 230E f2∕GPa 40G f12∕GPa 24树脂基体G f23∕GPa 14.30v f120.25E m ∕GPa2.40v m0.30经有限元计算完成上表面单胞㊁内部单胞㊁下表面单胞的应力分析,应力云图如图17 图18所示:图17㊀内部单胞㊁上表面单胞㊁下表面单胞纤维模型应力云图Fig.17㊀Stress nephogram of the fiber models ofthe internal unit cell,upper surface unit cell andlower surface unitcell㊃29㊃现代纺织技术第32卷图18㊀内胞㊁上表面单胞㊁下表面子单胞基体模型应力云图Fig.18㊀Stress nephogram of the matrix models of the inner cell,upper surface cell and lower surface cell采用不同花节长度分别进行径向轴纱三维五向圆形编织复合材料刚度的理论计算和细观单胞仿真计算㊂3组数据数值计算结果与仿真结果如表2所示㊂表2㊀径向轴纱三维五向圆形编织复合材料刚度的理论计算和细观单胞仿真计算结果对比Tab.2㊀Comparison of theoretical calculation andmesoscopic unit cell simulation results of3Dfive-directional circular braided composites径向轴纱花节长度h∕mm纤维体积含量∕%细观单胞仿真计算值∕GPa理论计算值∕GPa算例10.6024.9416.4216.96算例20.7023.3315.6316.25算例30.8022.0414.8315.34由计算结果可知:a)由图17 图18中各单胞应力云图可知,各单胞纱线具有较高的应力水平,基体部分的应力水平较低,但分布情况比较复杂㊂b)各单胞纱线与基体的应力分布图反映出虽然单胞模型的轴纱方向为径向,受力方向为纵向,但是轴纱承载为主要承载纱线,且编织纱与轴纱交织部分以及纱线与基体相交处应力集中现象明显㊂c)结合图14和表2中数据可知,当花节长度越大时,各单胞编织角越小,纤维体积含量越小,纵向刚度值越小,由图14可知,编织角度与纤维体积含量随着花节长度h的增加而递减,表明花节长度编织工艺参数的变化对纵向刚度有一定影响㊂d)对比理论计算结果与细观单胞仿真计算结果可知,理论计算与细观单胞仿真计算得到的纵向刚度随花节长度增大的变化趋势一致,而理论计算的数值略大于细观单胞仿真计算,主要原因在于本文建立的模型中考虑纱线相互挤压,并且合理地假设了纱线截面形状,使得理论计算模型得到的纤维体积含量大于细观单胞模型计算结果,从而造成理论预测的刚度值大于细观单胞模型仿真计算结果㊂5㊀结㊀论本文从细观尺度出发,结合径向轴纱三维五向圆形编织工艺特点,建立了径向轴纱三维五向圆形编织复合材料的单胞模型,对单胞模型施加了相应的周期性表结条件,基于刚度体积平均法,建立了径向轴纱三维五向圆形编织复合材料刚度预测模型,并进行了纵向拉伸刚度预测,主要结论如下: a)基于径向轴纱三维五向圆形编织工艺及其纱线的编织规律,考虑了纱线的相互挤压,建立了由内胞㊁上㊁下表面单胞组成的三维圆形编织复合材料的单胞模型㊂推导了单胞几何尺寸㊁编织工艺参数之间的数学关系以及纤维体积含量计算公式㊂建立了径向轴纱三维五向圆形编织复合材料单胞模型周期性边界条件,结合体积平均法,建立了三维圆形编织复合材料刚度预测模型㊂b)对比3组不同花节长度的碳纤维∕树脂基径向轴纱三维五向圆形编织复合材料的纵向刚度预测结果,结果表明:花节长度越大,编织角和纤维体积含量越小,三维圆形编织复合材料的纵向刚度越大;细观单胞计算值与理论计算值相差较小㊂c)理论计算得到的刚度值略大于细观单胞计算值;从各单胞应力分布图轴纱承载较多载荷,反映出径向轴纱使得复合材料轴向力学性能有所增强㊂参考文献:[1]张徐梁.三维五向碳纤∕玻纤混杂编织复合材料圆管的制备及能量吸收性能[D].上海:东华大学,2021:6-10. ZHANG Xuliang.Preparation and Energy Absorption of Three-dimensional Five Direction Carbon Fiber∕Glass Fiber Hybrid Braided Circular Tube[D].Shanghai:Donghua University,2021:6-10.[2]LI X,HE X,LIANG J,et al.Research status of3D braiding technology[J].Applied Composite Materials, 2022,29(1):147-157.[3]张超,许希武,严雪.三维五向及全五向编织复合材料的三单胞结构模型[J].南京航空航天大学学报,2013,45㊃39㊃第2期陈㊀波等:基于细观结构的径向轴纱三维五向圆形编织复合材料的刚度预测。

第16卷1999年第4期10月复合材料学报ACT A M AT ERIA E COM PO SIT A E SIN ICA V ol.16No.4Octo ber 1999收修改稿、初稿日期:1998-09-25,1998-08-25三维四向编织碳/环氧复合材料实验研究宝君杜严勇摘要讨论了三维四向编织碳/环氧复合材料力学性能研究的实验方法。

通过实验得到了弹性常数及反映材料非线性行为的力学性能指标随编织角的变化规律,并分析讨论了编织参数对该类材料破坏模式的影响作用。

关键词编织复合材料,力学性能,实验研究中图分类号T B332复合材料力学性能的实验研究在复合材料的开发与应用中发挥着重要作用。

尤其是在材料设计研究中,实验研究对于评价加工工艺及原材料性能对复合材料性能的影响具有十分重要的意义。

迄今已有许多种实验方法,其中有些方法比较简单,已经制定了标准;然而,有些实验方法涉及复合材料固有的复杂性,尚不够成熟,有待进一步进行研究。

三维编织复合材料是近几年开发研制的新型复合材料,在航空航天等高科技领域具有广阔的应用前景。

其性能表征及测试方法都未形成成熟的标准,需要进一步进行研究探讨。

A .B .Macander 等人[1]于1986进行了一组实验,结果表明,三维编织物能大幅度地提高复合材料强度和刚度。

Fukuta [2]对Carbon/epo xy 三维三向、三维四向及层合板材料冲击后的压缩强度进行了比较研究。

比较发现,三维编织复合材料的冲击压缩强度较层合材料高,说明其具有优秀的强度保持性。

L .W .Gause 等[3]通过实验证实良好的抗损坏性是复合材料三维编织结构所具有的突出特点。

F .K .Ko [4~5]用玻纤/环氧和碳纤/PEEK 完成了类似实验。

佐藤等[6]对火箭喷管用石墨材料、二维C /C 复合材料、三维C /C 复合材料的热冲击强度及其断裂韧性进行了实验研究。

实验结果发现,二维C/C 复合材料由于纤维强化面内和层合方向存在各向异性,导致层间剥离破坏。

而三维C/C 复合材料的热冲击破坏韧性是AT J 石墨的19倍以上,显示出其具有非常卓越的抗热冲击性能。

孙慧玉等[7]对编织复合材料的力学性能也进行了实验研究。

为了探讨三维四向编织复合材料力学性能与编织参数间的关系及编织复合材料力学性能的实验研究方法,以碳/环氧三维四向编织复合材料为对象进行了拉伸及压缩实验,得到了有关实验数据,并对实验结果进行了分析讨论。

1实验原理及方法利用岛津DSS-10T 材料试验机对试件进行加载,采用汉中中原电测仪器厂BA120-5AA-C15%应变计,通过KYOW A-DPM 613A 型动态应变仪测量其变形。

(南京鑫鼎纤维材料有限公司,210044试件材料为三维四向碳/环氧编织复合材料,由天津纺织工学院复合材料研究所研制。

基体材料为T DE -85#环氧树脂,增强纤维为T 300碳纤维,纤维束规格为12K ,采用树脂传递模塑(RT M 工艺制成。

拉伸试件采用板状形式,其尺寸如图1所示。

用铝片对板状试件的两端进行加强,为消除偏心拉伸给实验结果带来的影响,在试件的正反面分别粘贴纵向工作应变片R 1、R 2及横向工作应变片R ′1、R ′2,在补偿块上粘贴纵向补偿片R 3、R 4及横向补偿片R ′3、R ′4。

纵向应变利用由纵向工作应变片R 1、R 2及纵向补偿片R 3、R 4所组成的全桥线路进行测量;类似地,横向应变利用横向工作应变片及横向补偿片进行测量。

图1拉伸试件Fig .1Tensile specim en 图2压缩试件Fig .2 C om pres sion specimen图3压缩试件表面云纹干涉图Fig.3Th e interface diagram of compress ive specimen压缩试件尺寸如图2所示。

为消除偏心拉伸给实验结果带来的影响,在试件的正反面分别粘贴纵向工作应变片R 1、R 2及横向工作应变片R ′1、R ′2。

在补偿片上,粘贴纵向补偿片R 3、R 4及横向补偿片R ′3、R ′4,测量方法与拉伸实验相同。

图3为编织复合材料试件在纵向压缩时其侧表面的云纹干涉图。

由图可见,在压缩试件与试验机横梁相接触的局部区域存在不均匀应变区,除此以外从整体上看,试件的宏观变形是均匀的。

2实验结果的分析与讨论2.1材料弹性常数杨氏弹性模量随编织角变化的实验结果如图4所示。

图中E L 为纵向杨氏弹性模量,即沿编织方向的杨氏弹性模量。

E T 为横向杨氏弹性模量,即垂直于编织方向的杨氏弹性模量。

其中“▲”为通过拉伸实验测得的纵向杨氏弹性模量的实验点,“●”为通过压缩实验所测得的纵向杨氏弹性模量实验点。

从实验结果可见,由拉伸实验与压缩实验所测杨氏弹性模量均分布在一个带型区域内,随编织角(编织纤维束与编织方向的夹角的增加纵向杨氏弹性模量递减。

尽管实验点分散较大,但本文的实验结果与庞宝君[8]采用有限元法和等效夹杂法所进行的理论预报曲线具有相同的变化趋势。

实验点的分散可能137第4期庞宝君,等:三维四向编织碳/环氧复合材料实验研究与编织复合材料试样材质本身的分散、试件的装卡对中、测量的误差等因素有关。

横向杨氏弹性模量是通过压缩实验得到的,实验点与两种理论预报结果吻合均较好。

图4杨氏弹性模量Fig.4Youn g s m od ulus 图5横向应变系数随编织角的变化Fig.5Tr ans vers e strain r atio图5为不同编织角的横向应变系数实验结果。

图中 x z 实验点较为分散,但采用有限元法与等效夹杂法预报的理论曲线[8]也有显著的差异,从实验点的分布趋势来看,实验点介于两种理论预报曲线中间。

相对地说, zy 实验点分散度较小,且两种理论对 z y 的预报结果也比较一致, zy 实验点与两种理论预报曲线均比较吻合。

图6单轴拉伸应力-应变全曲线Fig.6T he uniaxial stress -s train curve 图7等效弹性模量随应变的变化Fig.7 Variation of effective elas tic m od ulus s s train2.2应力-应变曲线图6为编织角 =48.84°的三维四向碳/环氧编织复合材料拉伸卸载循环应力-应变曲线,即应力-应变全曲线。

应力-应变全曲线的包络线,可以作为拉伸应力-应变曲线。

曲线近乎双线性,而且,非弹性范围比弹性范围宽,呈现出较好的延性。

由应力-应变全曲线可见,随变形量的增加,卸载后再加载的模量逐渐减小。

其卸载后再加载的等效弹性模量随拉伸应变的变化如图138复合材料学报第16卷7所示。

最初,其等效弹性模量为常数,当达到初始破坏应变时开始减小,然后随变形量的增加而递减,当变形达到极限应变时试件断裂。

图7表明了复合材料内部损伤从发生、发展直至损伤积累到一定程度试件破坏的损伤演化过程。

四向编织复合材料轴向拉伸极限断裂应变是其应力应变关系的重要参数,其数值应与编织角、基体及增强纤维的极限断裂应变有关。

拉伸极限断裂应变随编织角变化的实验结果如图8所示。

由图可见,在限于所进行实验的编织角范围( =20°~50°内,拉伸极限应变随编织角的增加而递增。

图中曲线为对实验点进行拟合而得到的,其表达式为:u =(1-tg 2 f +tg 2m 其中, u 及 f 分别为三维四向编织复合材料及增强纤维沿轴向方向的拉伸极限断裂应变。

m 为基体材料的拉伸极限断裂应变。

图9为初始破坏应力及极限断裂应力随编织角的变化规律实验结果。

图中虚线为对初始破坏应力实验点进行拟合得到的曲线,实线为对极限断裂应力实验点进行拟合而得到的,近乎于直线。

类似地,在限于所进行实验的编织角范围内极限断裂应力随编织角的增加而线性递减。

极限断裂应力与初始破坏应力的差值与极限断裂应力的比值反映了材料非线性范围的大小。

由图9可见,在编织角 =20°~50°范围内,随编织角的减小其非线性范围逐渐减小,其编织复合材料的破坏由延性破坏趋向于脆性破坏。

图8拉伸极限应变随编织角的变化Fig.8Th e ultimate tens ile s tr ain 图9初始破坏应力及断裂应力Fig.9S tres s of impending failu re an d s tres s of fractu re2.3材料破坏模式分析图10为拉伸破坏及断口照片。

由断口照片可见,从基体中拔出的纤维束保持圆柱状。

图11为拉伸实验过程中试件表面云纹干涉图照片。

从宏观上来看,试件表面云纹基本上与试件轴线垂直,并比较均匀。

因此,试件表面可以看作是一个宏观均匀的应变场。

然而,沿轴线方向明亮条纹的分界线都在表面编织花节的分界线上,而编织花节分界线处是基体材料,可见在纤维束之间的基体存在较大的变形。

由此可见,在细观上编织复合材料内部的变形场是非均匀的。

139第4期庞宝君,等:三维四向编织碳/环氧复合材料实验研究图10拉伸破坏及断口Fig.10Failure and fractography of the ten sile ob liqueintersection图11拉伸试件表面云纹干涉图Fig.11T he interfere diagram of tens ile s pecimen 图12横向压缩剪切型破坏Fig.12S hear-failure und er lateral compress ion 图12为横向压缩剪切型破坏的照片(编织角 =21.98°。

由照片可见,破坏后的断口与压缩方向大约成45°方向,类似于铸铁压缩的破坏断口。

图13为横向压缩塑性型破坏的照片(编织角 =48.84°。

压缩后的试件呈腰鼓状,类似于低碳钢压缩屈服破坏。

从以上两照片的对比中可以发现,不同编织角的四向编织复合材料在横向压缩作用下,具有不同的破坏型式。

随编织角的增大其破坏形式将由编织角 =21.98°的“脆性”破坏过渡到编织角 =48.84°的“塑性”破坏。

图13横向压缩塑性破坏Fig.13Yield-failur e under lateral com pres sion 图14纵向压缩松散破坏Fig.14Relax ing-failure under axial comp res sion图14为编织角 =21.98°的纵向压缩松散型破坏照片。

当纵向压力达到一定数值时,基体材料丧失约束纤维束的能力,试件突然发生松散型破坏。

140复合材料学报第16卷第4期庞宝君, 等: 三维四向编织碳/ 环氧复合材料实验研究 141 3结论与讨论本文中探讨了编织复合材料力学性能研究的实验方法, 通过实验得到了关于三维四向碳/ 环氧编织复合材料力学性能的有关实验结果: ( 1 得到了三维四向碳/ 环氧编织复合材料的纵向弹性模量、横向弹性模量、横向应变系数随编织角的变化规律; ( 2 得到并分析了循环加载卸载的应力应变曲线的变化规律; ( 3 得到了一些反映材料强度及非线性行为的材料力学性能指标随编织角的变化规律; ( 4 分析讨论了编织角对材料破坏模式的影响作用。