抽油机井示功图汇总

- 格式:ppt

- 大小:1.60 MB

- 文档页数:43

抽油机典型⽰功图抽油机⽰功图是将抽油机井光杆悬点载荷变化所作的功简化成直观封闭的⼏何图形,是光杆悬点载荷在动态⽣产过程中的直观反映,是油⽥开发技术⼈员必须掌握的分析⽅法。

通过⽰功图的正确分析评价,可诊断抽油机井是否正常⽣产。

本⽂将通过典型⽰功图⽰例阐述,结合现场实际,对井下⽣产情况进⾏解释分析,应⽤地⾯⽰功图解决现场实际问题,为油⽥开发现场分析诊断提供可借鉴性依据。

1、泵正常⼯作图像分析:供液充⾜、泵的沉没度⼤、泵阀基本不漏失,泵效⾼,游动阀尔和固定阀尔能够及时开、闭,柱塞能够迅速加载和卸载。

管理措施:此类井供液充⾜,沉没度⼤,仍有⽣产潜⼒可挖,可以将机抽参数调整到最⼤,以求得最⼤产量,发挥井筒应有的产能⽔平。

2、振动影响图形分析:泵深超过800m时抽油杆会发⽣有规律的振动,⼀般不会影响泵效,振动引起悬点载荷叠加在正常⼯作产⽣的曲线上,由于抽油杆柱的振动为阻尼振动,所以出现逐渐减弱的波浪线。

管理措施:⼀般不考虑振动影响,如果冲次加⼤后,振动幅度变⼤,就导致功图失真,上下死点有⼩尾巴出现,泵效低,这时需要对油井进⾏综合评估,减⼩冲次建⽴合理制度。

3、供液不⾜图形分析:供液不⾜为油⽥常见⼯况,当泵充满系数⼩于0.6时,可以认为深井泵的⼯作制度不合理,泵的排出能⼒⼤于油层的供液能⼒,造成沉没度太⼩,液体充满不了泵筒。

管理措施;主要进⾏油层改造,改善供液条件,机抽参数,对于泵挂较深井可采取长冲程,⼩泵径、慢冲次,泵挂相对较浅的井,在井况及抽油设备允许情况下,加深泵挂深度,以求得最⼤泵效。

4、泵⼯作正常,油稠时的情况。

图像分析:油稠,使摩擦等附加阻⼒变⼤,造成上负荷线偏⾼,下负荷线偏低,同时,油稠可能使得凡尔开关⽐6B63常时滞后,凡尔和凡尔座配合不严密,造成较⼤漏失。

管理措施:对于稠油井,主要对进泵液体降粘,定期地向油⽥区块注⼊降粘剂,采取环空加热措施,并采⽤反馈抽稠泵机抽。

5、油井出砂图形分析:油层出砂,细⼩的砂粒将随着油流进⼊泵内,造成活塞在⼯作筒内遇阻,使活塞在整个⾏程中增加了⼀个附加阻⼒,上冲程时附加阻⼒使光杆负荷增加,下冲程时,附加阻⼒使光杆负荷减少,并且由于砂⼦具有流动性,使其分布在泵筒内各处多少不同,致使光杆负荷在很短时间内发⽣多次急剧的变化,严重时会造成固定凡尔,活塞卡死,造成油井停产。

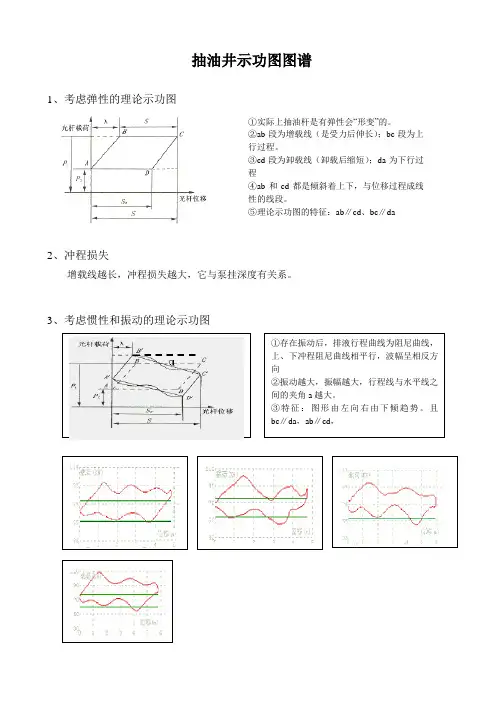

抽油井示功图图谱1、考虑弹性的理论示功图2、冲程损失增载线越长,冲程损失越大,它与泵挂深度有关系。

3、考虑惯性和振动的理论示功图①实际上抽油杆是有弹性会“形变”的。

②ab 段为增载线(是受力后伸长);bc 段为上行过程。

③cd 段为卸载线(卸载后缩短);da 为下行过程④ab 和cd 都是倾斜着上下,与位移过程成线性的线段。

⑤理论示功图的特征:ab ∥cd 、bc ∥da3.2振动大后产生下倾现象。

冲数越快,动载也越大。

3.3地面平衡轻,下冲程平衡块向下运动,井下负荷轻,动载增大,下行程曲线阻尼特征较明显,振幅大;平衡重后与之相反。

3.4二级振动示功图图形抽油杆上、下运动时就会发生二级振动。

这种示功图图形在左下方和右上方(即在冲程:下死点和上死点处)经图形的右上方会有一个“结”出现。

这是抽油杆杆柱受力换向与杆柱弹性作用下造成的。

由于弹性振动传递快,而杆柱与油管和液体摩擦等因素造成滞后,影响曲线的形状而产生扭结。

冲次:4-6冲次:4-5 平衡轻示功图平衡轻示功图4、抽油机所承受最大载荷主要为抽油杆自重+液柱载荷+振动惯性载荷。

对同一口井杆柱自重与振动载荷是相同的,液体由于含气不同,井液密度不同,因此含气量越大,液柱载荷越小,相对最大悬点载荷越小,功图上下行程线相距越窄,功图面积越小。

反之越大。

功图a 相对密度为0.4 功图b 相对密度为0.6 功图c 相对密度为0.9 功图d 相对密度为1.1 4.15、抽喷理论功图由于抽喷井井液梯度小,上下行程距离短。

图形特征为近于水平状,很少有大的振动波,图形两端曲线近于平行(有增载和卸载特征),喷势较大的井,两端还有圆形面积,属于抽油过程中接近上,下死点时速度慢,喷势容易顶开游动阀球,相当于阀常开,也给下行柱塞以托力而减载。

6、有气体影响的理论示功图含气井由于抽油泵筒内存在大量气体,抽油杆下行时没有立刻卸载,而是首先压缩泵筒内气体,造成缓慢卸载特征,下行曲线为凸圆弧曲线特征。

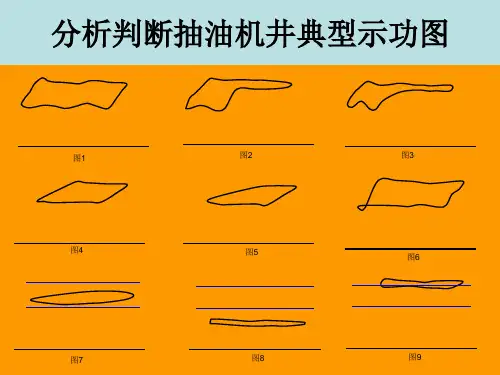

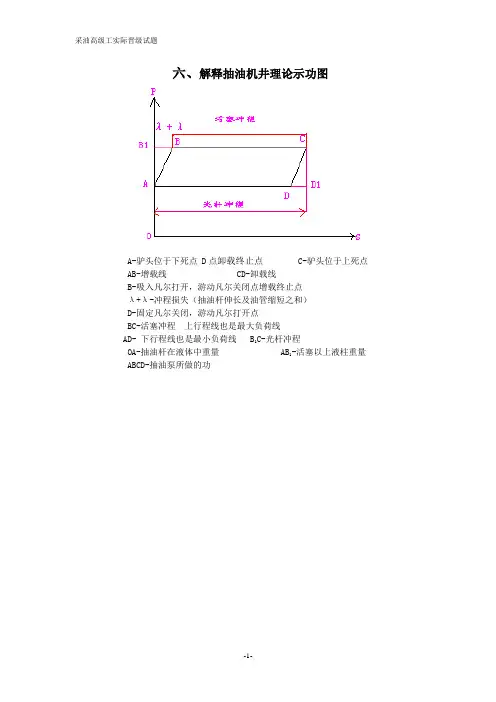

六、解释抽油机井理论示功图A-驴头位于下死点 D点卸载终止点 C-驴头位于上死点AB-增载线 CD-卸载线B-吸入凡尔打开,游动凡尔关闭点增载终止点λ+λ-冲程损失(抽油杆伸长及油管缩短之和)D-固定凡尔关闭,游动凡尔打开点BC-活塞冲程上行程线也是最大负荷线AD- 下行程线也是最小负荷线 B1C-光杆冲程OA-抽油杆在液体中重量 AB1-活塞以上液柱重量ABCD-抽油泵所做的功七、实测示功图的解释(1)图1为其它因素影响不大,深井泵工作正常时测得的示功图。

这类图形共同特点是和理论示功图的差异不大,均为一近似的平行四边形。

(2)图2为供液不足的典型示功图。

理论根据:活塞下行时,由于泵内没有完全充满,游动凡尔打不开,当活塞下行撞击到液面游动凡尔才打开,光杆突然卸载。

该图的增载线和卸载线相互平行。

(3)图3为供液极差的典型示功图。

理论根据:活塞行至接近下死点时,才能接触到液面,使光杆卸载,但由于活塞刚接触到液面,上冲程又开始,液体来不及进入活塞以上,所以泵效极低。

(4)图4为气体影响的典型示功图。

理论根据:在活塞上行时,泵内压力降低,溶解气从石油中分离出来,由于气体膨胀,给活塞一个推动力,使增载过程变缓。

当活塞下行时,活塞压缩泵内气体,使泵内压力逐渐增大,直到被压缩的气体压力大于活塞以上液柱压力时,游动凡尔才能打开。

因此,光杆卸载较正常卸载缓慢。

卸载线成为一条弯曲的弧线。

(5)图5为“气锁”的典型示功图。

所谓“气锁”是指大量气体进入泵内后,引起游动凡尔、固定凡尔均失效,活塞只是上下往复压缩气体,泵不排液。

(6)图6为游动凡尔漏失的典型示功图。

当光杆开始上行时,由于游动凡尔漏失泵筒内压力升高,给活塞一个向上的顶托力,使光杆负荷不能迅速增加到最大理论值,使增载迟缓,增载线是一条斜率较小的曲线。

卸载线变陡,两上角变圆。

(7)图7为游动凡尔失灵,油井不出油的典型示功图。

图形呈窄条状,整个图形靠近下负荷线。

(8)图8为固定凡尔漏失的典型示功图。