管道开孔补强计算程序

- 格式:xls

- 大小:48.50 KB

- 文档页数:4

第一章绪论1.1开孔补强的重要性在压力容器设计中,为满足工艺操作,容器制造、安装、检验及维修等要求,开孔是不可避免的。

由于容器开孔以后,不仅消弱了容器的整体强度,而且还因开孔引起的应力集中以及接管和容器壁的连接造成开孔边缘的局部的高应力,这种高应力可以达到容器筒体一次总体薄膜应力的3倍,某些场合甚至会达到5~6倍,再加上接管有时还会受到各种外加载荷的作用而产生的应力温差产生的热应力,使得开孔接管处的局部应力进一步的提高。

又由于材质和制造缺陷等各综合作用,开孔接管附近就成了压力容器的破坏源—主要疲劳破坏和脆性裂口。

因此,压力容器设计中必须充分考虑开孔的补强问题。

1.2 开孔补强的设计方法(一)等面积补强法采用此方法要求容器开孔后,在容器和接管连接处周围的补强金属必须等于或大于开孔缩消弱的金属量(已通过孔截面的投影面积计算)。

它是根据补强后,强度安全系数为4~5的经验制订,希望不降低容器开孔后的平均应力。

这种补强方法比较安全可靠,使用简便,就是在接管同时受到内压、弯矩、推力等作用也能够给出足够的安全裕度。

但对不同的接管进行补强时,会得到不同的应力集中系数。

等面积补强应以在开孔中心截面上的投影面积进行计算,使补强材料的截面积不小于因开孔而挖掉的金属面积。

补强材料一般需与壳体材料相同,补强材料许用应力小于壳体的时,补强面积按壳体材料与补强材料许用应力之比而增加。

若补强材料的许用应力大于壳体的许用应力,所需的面积不得减少。

(二)根据弹塑性失效准则的设计方法这种补强方法,允许补强后的容器在开孔附近出现塑性变形。

在一次加载过程中出现的一定量的塑性变形,在第二次以后的重复加载中,除了蠕变效应外,不会再出现新的塑性变形。

只要一次应力加上二次应力小于三倍许用应力即两倍的屈服应力,容器就认为是安定的。

这种补强方法是根据美国压力容器研究委员会(PVRC)在圆筒和球壳上装有单根圆筒形径向接管的研究结果得出,其基本的出发点是从应力分类中的安定性概念出发,为维持开孔接管区的安定而僵局部高应力点的虚拟应力限制于δ2s,且将开孔并补强后壳体的屈服压力维持在为开孔时的98%的屈服压力。

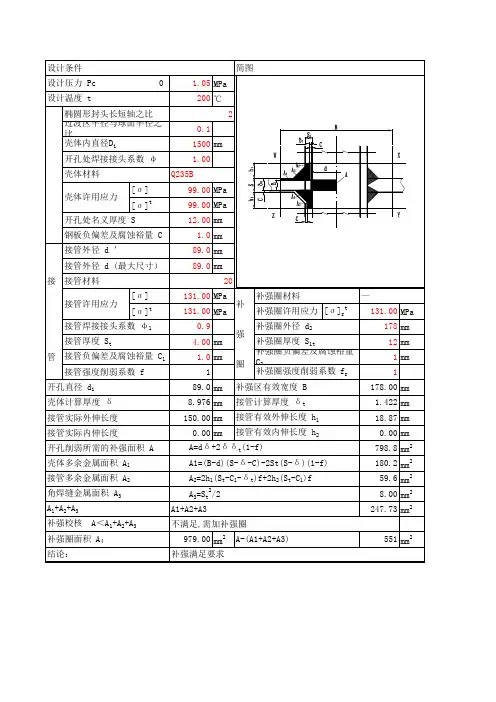

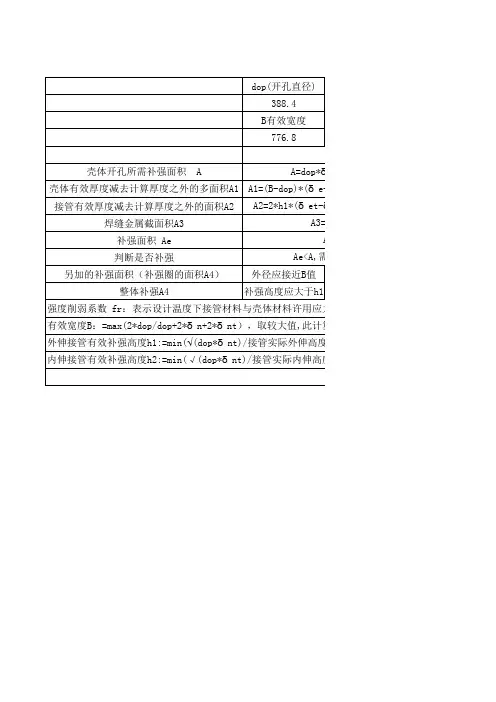

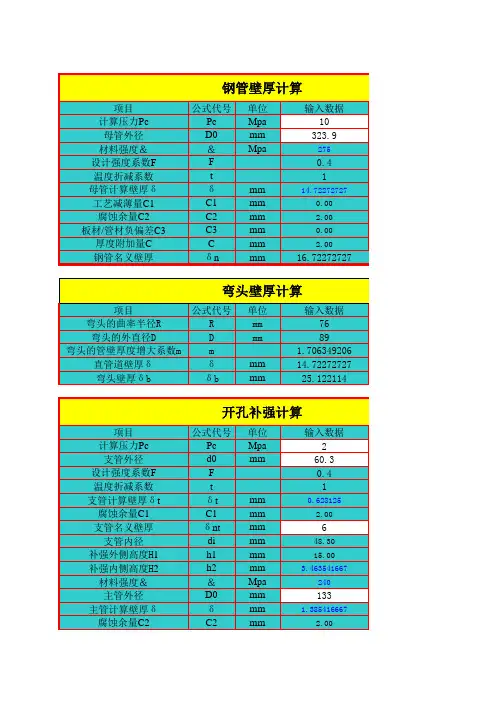

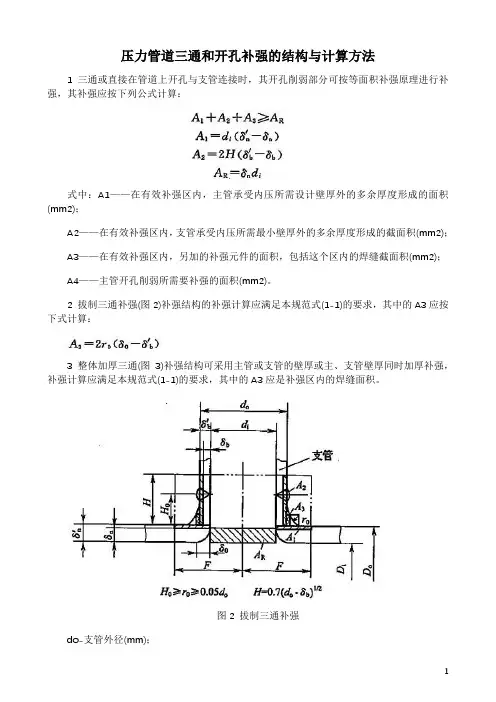

压力管道三通和开孔补强的结构与计算方法1 三通或直接在管道上开孔与支管连接时,其开孔削弱部分可按等面积补强原理进行补强,其补强应按下列公式计算:式中:A1——在有效补强区内,主管承受内压所需设计壁厚外的多余厚度形成的面积(mm2);A2——在有效补强区内,支管承受内压所需最小壁厚外的多余厚度形成的截面积(mm2);A3——在有效补强区内,另加的补强元件的面积,包括这个区内的焊缝截面积(mm2);A4——主管开孔削弱所需要补强的面积(mm2)。

2 拔制三通补强(图2)补强结构的补强计算应满足本规范式(1-1)的要求,其中的A3应按下式计算:3 整体加厚三通(图3)补强结构可采用主管或支管的壁厚或主、支管壁厚同时加厚补强,补强计算应满足本规范式(1-1)的要求,其中的A3应是补强区内的焊缝面积。

图2 拔制三通补强do-支管外径(mm);di-支管内径(mm);Do-主管外径(mm);Di-主管内径(mm);H-补强区的高度(mm);δ0-翻边处的直管管壁厚度(mm);δb-与支管连接的直管管壁厚度(mm);δ′b-支管实际厚度(mm);δn-与主管连接的直管管壁厚度(mm);δ′n-主管的实际厚度(mm);F-补强区宽度的1/2,等于di(mm);H0-拔制三通支管接口扳边的高度(mm);r0-拔制三通扳边接口外形轮廓线部分的曲率半径(mm) 注:图中双点划线范围内为有效补强区。

图3 整体加厚三通注:图3中,除A3外其余符号的含义与图2相同。

4 在管道上直接开孔与支管连接的开孔局部补强(图4)结构,开孔削弱部分的补强计算应满足本规范式(1-1)的要求,其中的A3应是补强元件提供的补强面积与补强区内的焊缝面积之和,补强的材质和结构还应符合下列规定:图4 开孔局部补强注:图4中,除A3外其余符号的含义与图2相同。

(1)补强元件的材质应和主管道材质一致,当补强元件钢材的许用应力低于主管道材料的许用应力时,补强元件面积应按二者许用应力的比值成比例增加;(2)主管上邻近开孔连接支管时,其两相邻支管中心线的距离不得小于两支管直径之和的1.5倍,当相邻两支管中心线的距离小于2倍大于1.5倍两支管直径之和时,应采用联合补强件,且两支管外壁到外壁间的补强面积不得小于主管上开孔所需总补强面积的1/2;(3)开孔应避开主管道的制管焊缝和环焊缝。

开孔补强章节一、孔和孔桥补强计算的基本内容s。

--可不考虑孔间影响的的相邻两孔的最小节距(P10)S。

=dp +2√(Dn+δ)δ[d]—未补强孔的最大允许尺寸1 单孔和孔桥单孔:S≥S。

孔桥:S<S02 补强(1)S≥S。

d≤[d] 不需补强(2)S≥S。

d> [d] 按单孔补强(仅适用于d/Dn<0.8, 且d<600mm的径向孔径)补强条件是A1+A2+A3+A4≥A 且补强所需面积的2/3应分布在孔边1/4孔径的范围内(3)S<S0d<d。

按孔桥补强计算孔桥减弱系数,或在满足11.5.2 a、b的条件下,用管接头补强(4)S<S0 一孔d>[d] 在满足11.5.2 a、b的条件下,按单孔补强计算,补强后该孔在该孔桥中按无孔处理。

二孔d>[d] 按13章处理。

二、本章节的主要修正内容关于未减弱集箱筒体的内径Dn和补强管接头内径dn定义的修正原版标准中,补强计算的锅筒筒体、集箱筒体、补强管接头内径Dn 均以名义内径表示。

集箱筒体Dn=Dw-2δ补强管接头dn=dw-2δ1新版修改为集箱筒体Dn=Dw-2δy补强管接头dn=dw-2δ1y原因:由于名义壁厚中包含了壁厚的附加量,而通常集箱筒体和管子的尺寸控制点在外径(外径管),壁厚附加量的损耗会使集箱筒体、管子的实际内径大于其名义内径,而使原先按名义内径得出的一些计算结果偏于不安全。

故新版标准用有效壁厚代替上式中的名义壁厚,即剔除壁厚附加量的影响。

三、孔和孔桥章节的具体修改内容(一)单孔的补强1 未补强孔的最大允许直径(图19) (P41)修改1:k计算中,未减弱集箱筒体Dn的修正系数k k= PDn / (2[б]-P)Sy横坐标DnSyGB9222-88 无论是锅筒筒体或集箱筒体,Dn 指名义内径,GB9222(新版):锅筒筒体同上,集箱筒体Dn=Dw-2S 修改为Dn=Dw-2δy2 孔的补强结构形式和未补强孔的概念(1)孔的补强结构形式(P43)修改2:增加了新版(a)的结构,并规定只适用于额定压力不大于2.5MPa的锅炉,同时a的结构形式适用于不受热锅筒筒体。

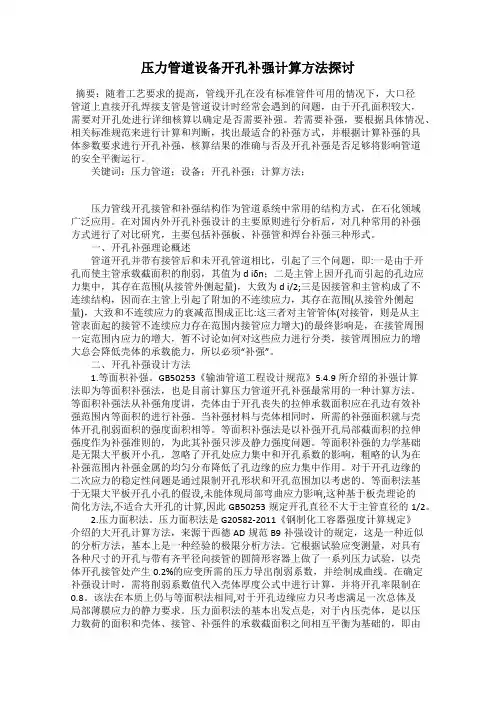

压力管道壁厚及开孔补强计算压力管道是用于输送液体、气体或其他物质的管道,在运行过程中会受到一定的内外压力载荷。

为了确保管道在压力载荷下的安全运行,需要对压力管道的壁厚及开孔补强进行合理的计算。

1.管道内压力壁厚计算:根据管道的内压力、材料的允许应力和安全因子来计算管道的壁厚。

一般采用ASME标准或API标准中的公式来进行计算。

2.管道外压力壁厚计算:对于管道受到的外压力载荷,例如土压力或深水压力等,需要计算管道的外壁厚度。

常用的方法有ASME标准中的公式和材料力学性能参数。

3.管道轻质液体和气体压力壁厚计算:对于轻质液体和气体在管道中的压力载荷,由于其密度较小,管道壁厚常较薄。

可以采用API520或API521等标准中的公式,结合流体特性和工况条件来进行计算。

在进行压力管道壁厚计算时,需要考虑以下几个因素:1.管道内外压力:管道的内外压力是计算管道壁厚的基本参数,需要准确测量或估算。

2.材料的强度:管道材料的强度特性是壁厚计算的重要参数,需要从材料规格中获取。

3.安全因子:安全因子是考虑管道在运行过程中不确定因素的影响,一般取1.1~1.54.温度和环境条件:管道在不同温度和环境条件下的工作性能可能会有所变化,需要考虑这些因素对壁厚计算的影响。

开孔补强是在管道上开孔时,为了保证管道的强度和稳定性,需要进行相关的补强计算。

开孔补强通常包括以下几个方面:1.开孔位置:开孔位置的选择要考虑管道壁厚和管道材料的强度,避免对管道的强度造成过大的影响。

2.补强类型:开孔补强可以通过焊接补强板、法兰补强等方式进行。

补强方式要根据具体情况选择,确保管道的强度和稳定性。

3.补强计算:开孔补强需要对补强部分进行计算,包括补强板的厚度、尺寸和连接方式等。

一般可以参考相关的标准和规范进行计算。

总之,压力管道壁厚及开孔补强计算是保证管道安全运行的重要环节,需要根据具体情况和相关标准进行合理计算。

通过科学合理的计算,可以确保管道在各种工况下的强度和稳定性,从而保证了工程的安全和可靠性。

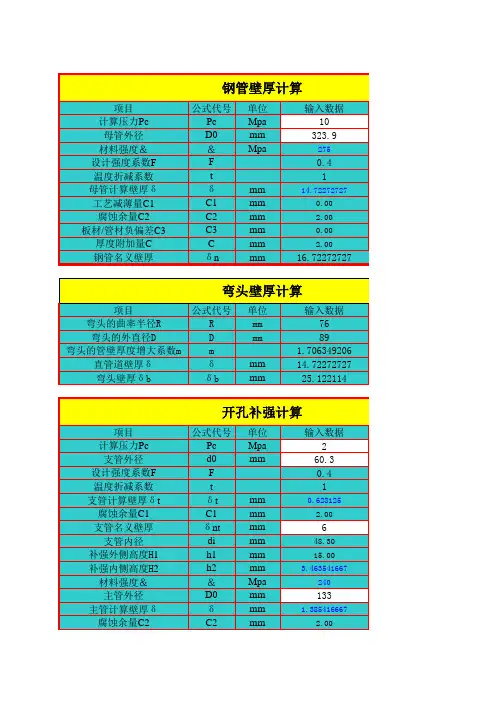

支管:φ219×6判断是否可以使用焊接支管支管材料支管许用应力MPa 支管厚度减薄附加量C1t mm 支管厚度附加量Ct mm 支管焊接接头系数Ej 支管轴线与主管轴线的夹角α1°补强板材料与主管材料的许用应力比fr 非圆形开孔长直径d1mm 支管计算厚度tt mm 开孔补强所需的面积A mm 2补强区有效宽度B mm 主管外侧法向补强的有效高度h1mm 主管多余金属面积A1mm 2支管多余金属面积A2mm 2焊缝金属面积A3mm 2

除补强圈以外的多余金属面积A1+A2+A3mm

2判断是否使用补强圈补强补强板的外径Dr mm 补强板名义厚度tr mm 补强板的材料补强板许用应力MPa 补强板厚度减薄附加量C1r mm 补强圈金属面积A4mm 2总的多余金属面积A1+A2+A3+A4mm 2

3147.880.51.821937.7624.75380.03162.361218560.39计算条件

2587.49Q235B

1200.50.9需要使用补强圈

444Q235B

合格可以使用焊接支管208.81417.62120补强计算结论

0.8

901

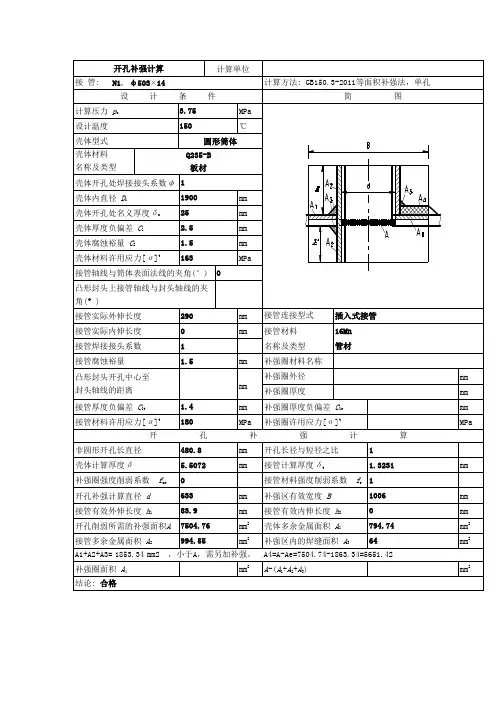

开孔补强计算。

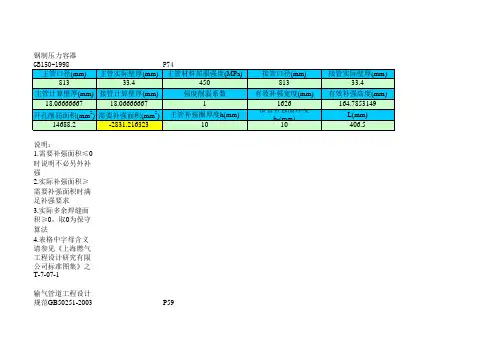

筒体计算蓝色框需填写单位(MPa)单位(MPa)设计压力Pc=20筒体设计温度许用应力Sm=170载荷组合系数K=10.4KSm=68筒体内径Di =500(mm)负偏差C1=0.25(mm)腐蚀裕度C2 = 3.2(mm)1)2)当Pc≤0.4KSm时当Pc>0.4KSm时=31.25(mm) =31.21175912壳体有效厚度δe=32.55(mm)壳体名义厚度δn=36(mm)开孔补强管口接管内径=100开孔长短径比不大于1.5开孔内径应不大于筒体内径的一半轴向相邻开孔轴距不小于两开孔半径之和的三倍环向相邻开孔中心沿内表面的狐长不小于两开孔半径之和的两倍不同轴不同圆周时,开孔中心连接的弦长不小于两开孔半径之和不另行补强的最大开孔直径=19.64485(mm)接管负偏差c1 =0(mm)开孔直径d =106.4(mm)接管焊接系数φ =1接管设计温度下许用应力【σ】=170(MPa)接管计算厚度δt = 6.65(mm)未补强接管名义厚度δnt =15(mm)接管名义厚度δrt =30(mm)有效宽度B/2=d =106.4*二者取大d/2+δn+δnt =104.2B=212.8有效高度H接管平均半径rm=r+δrt/2=65Km-采用圆弧过渡时取0.73r2,角焊时取焊角高度小值Km =8X=δrt-δnt =15当H<2.5δrt+KmH=30.0794二者取大71.45大值=71.45厚壁管接管长度与锥形段长度之和L1=652.5δrt+Km 2.5δn L1+2.5δnt8390102.5当H≥2.5δrt+Km30.0794二者取大75大值=75接管实际外伸高度h1=150 H =71.45接管实际外伸高度h2=30 fr =1所需补强A = dδ=3325138.324295.435A3 =64A1+A2+A3A4497.7553325此开孔补强TRUE球壳计算(由表3-3选取)球壳内径Di =500(mm)1)2)当Pc≤0.4KSm时当Pc>0.4KSm时=15.15152 =15.14702球壳有效厚度δe=16.55(mm)球壳名义厚度δn=20(mm)所需补强A = dδ=1612.121148.79884295.435 A3 =64A1+A2+A3A4508.2341612.121此开孔补强TRUE。

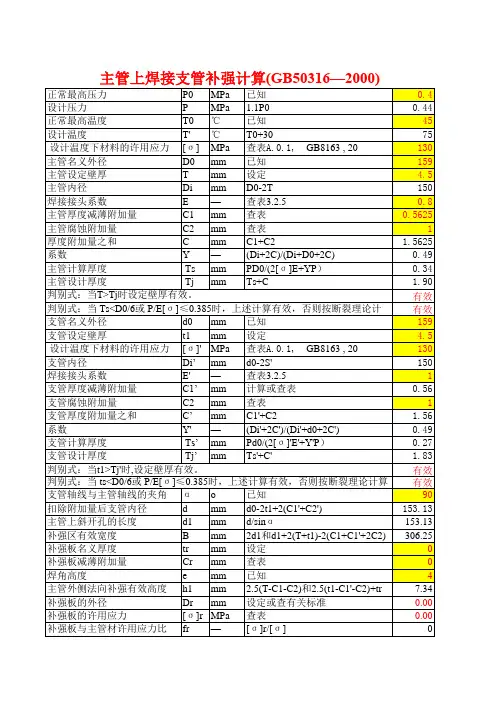

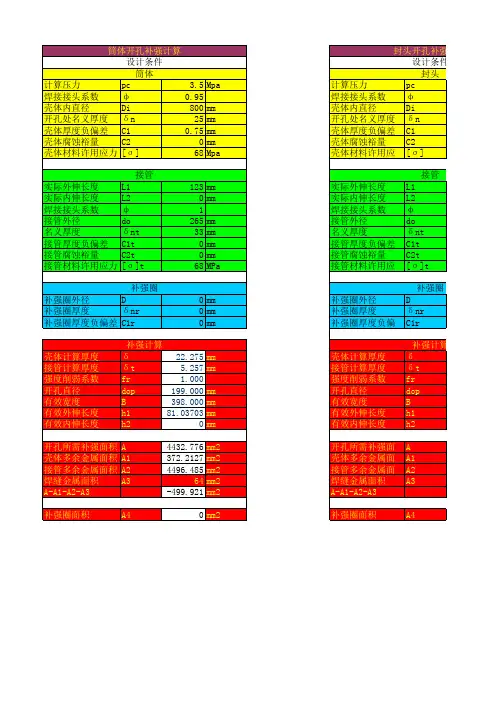

1、主管计算厚度T s

T s :计算厚度;mm 0.414244186D

o :外径;mm

76[σ]t :在设计温度下材料的许用应力;MPa 137E j :焊接接头系数;

1P:设计压力;MPa

1.5Y:系数;按表6.

2.1选取。

0.4T n :主管名义厚度;mm 4

2、支管计算厚度t s

t s :计算厚度;mm

0.207122093d o :外径;mm

38[σ]t :在设计温度下材料的许用应力;MPa 137E j :焊接接头系数;

1P:设计压力;MPa

1.5Y:系数;按表6.

2.1选取。

0.4

3、开孔补强计算

(1)主管开孔所需补强面积 A

A:主管开孔所需补强面积;m㎡

14.45712209d 1:扣除厚度附加量后主管上斜开孔的长径;mm 34.9

管道开孔补强计算

[])

(2PY E PD T j t o

s +=σ)sin 2(1a d T A s -=a

d d sin /1=[])

(2PY E Pd t j t o

s +=σ

d:扣除厚度附加量后支管的内径;mm 34.9a:主管轴线与斜管轴线的夹角;

90(2)开孔补强有效补强范围有效补强宽度B=2d 1

69.8B=d 1+2(2t n )-2(2C 1+2C 2)41.1取较大值B mm 69.8有限补强高度h=2.5(t n1-C 1-C 2) 3.875t n :管子名义厚度;mm

3C 1:厚度负偏差;mm

0.45C 2:腐蚀余量;mm

1(3)补强范围内主管多余金属补强面积A 1

A 1=(B-d 1)(T n -T s -C 1-C 2)

74.53787791(4)补强范围内支管多余金属补强面积A 2

A 2=2h(t n -t s -C 1-C 2)/sina

10.40730378(5)角焊缝金属补强面积A 3

A 3=H 2

36H:角焊缝高度;mm

64、结论

120.9451817A=14.45712209

结论:合格

注:按GB50316-2000《工业金属管道设计规范》(2008版)计算A 1+A 2+A 3=a

d d sin /1

`。