凹模的加工工艺过程

- 格式:doc

- 大小:229.00 KB

- 文档页数:7

38凹模加工工艺过程卡片文件编号凹模加工工艺过程卡片 产品型号 零(部)件图号 共2页 产品名称零(部)件名称 凹模第1页 材料牌号 Cr12M oV 毛坯种类 锻造毛坯外形尺寸每坯件数1 每台件数1备注工序号工序名称 工序内容车间设备 工艺装备基本时间/min1 锻造锻造,锻成六面体,并进行退火处理。

锻造车间 空气锤2铣六个面在刨铣床上加工锻坯的六个面。

机加工车间铣床Ф315㎜的YG8硬质合金面铣刀 通用夹具 游标卡尺10.983平磨磨削上、下两个平面和角尺面。

机加工车间磨床通用夹具 CBN 砂轮394 钳工划线钳工划线划出型孔轮廓线及螺孔和销孔等位置。

钳工车间 T68专用夹具 游标卡尺 内规径25.47描绘 5 去废料先在型孔适当位置钻孔,然后用带锯机去除中心废料。

机加工车间6 钳工 加工螺孔(钻孔、攻螺纹)和加工销孔(钻孔、铰孔) 机加工车间Ф7㎜直柄短麻花钻Ф5㎜直柄短麻花钻通用夹具 丝锥底图号 7 热处理 淬火和回火处理,检查硬度,表面硬度要求达到58~62HRC 。

钳工车间8 平磨 平磨上下两面机加工车间 磨床 通用夹具 CBN 砂轮9 铣导槽在铣床上铣削工件的导槽, 保证一定的加工精度机加工车间 铣床硬质合金键槽铣刀通用夹具 游标卡尺10 退磁处理11 电火花加工型孔利用凸模加长一段铸铁后做为电极,电加工完成后去掉铸铁部分做凸模用。

由于间隙较大,故先用粗加工,然后调整平动头的偏心量,再用精加工,从而达到凸凹模的配合间隙要求。

电火花加工车间装订号姓名学号日期指导老师40。

塑料凹模的数控加工方法随着塑料制品的广泛应用,塑料凹模也成为了一个非常重要的工业制造设备。

塑料凹模的数控加工方法是其中的重要一环,具有高精度、高效率、高质量等优点,被广泛应用于各个领域。

一、塑料凹模及其作用塑料凹模是塑料制品加工过程中必不可少的一部分,它可以为塑料制品提供定型、成型等重要的作用。

塑料凹模的类型非常丰富,根据其形状和结构可以分为平面凹模、立体凹模、复合式凹模等。

在塑料制品的设计和生产过程中,不同类型的凹模都有其特定的应用领域。

二、塑料凹模的制作工艺塑料凹模的制作过程是非常复杂的,通常需要经历模型制作、放电加工、精雕加工、电火花加工、钨钢雕刻等多个环节。

这些加工过程需要高度专业化的技术与设备才能完成,而其中最重要的一环就是数控加工。

三、塑料凹模的数控加工方法塑料凹模的数控加工方法可以分为三个步骤:CAD设计、CAM编程、数控加工。

首先,设计师使用CAD软件根据产品要求设计出凹模的三维模型。

然后,在CAM软件中进行编程,设定好加工路径、刀位、加工精度、切削速率等参数。

最后,将CAM编程文件加载至数控加工中心,开启自动化加工过程。

四、塑料凹模数控加工的优势塑料凹模数控加工相对于传统加工方法具有很多优势。

首先,它能够实现高精度加工,可以精确地控制加工精度和形状,达到更高的精度要求。

其次,数控加工具有高效率的特点,可以大大缩短加工周期,提高生产效率。

同时,数控加工还可以避免人为疏忽和误差,提高加工质量。

总之,数控加工是塑料凹模制作过程中必不可少的一部分,也是现代工业制造时代的必然选择。

五、结语总之,塑料凹模的数控加工方法是当前工业生产中必不可少的一部分。

它具有高精度、高效率、高质量等优点,广泛应用于各个领域。

未来随着科技的不断发展,数控加工技术也将不断提升和完善,为工业制造领域的发展带来更加广阔的发展前景。

凹模型腔加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!凹模型腔的精密加工工艺流程详解在制造业中,凹模型腔加工是一项至关重要的工艺,它广泛应用于模具制造、航空航天、汽车工业等领域。

凸凹模固定板加工工艺过程

凸凹模固定板加工工艺过程通常包括以下步骤:

1. 设计凸凹模固定板的制作图纸,根据需要确定凸凹模的形状和尺寸。

2. 准备材料。

根据制作图纸的要求,选择适当的材料进行加工。

常用的材料有金属板材、塑料板材等。

3. 制作凸面模具。

根据设计图纸上的凸面要求,使用车床、铣床等机械设备将材料加工成凸面模具的形状。

4. 制作凹面模具。

同样地,根据设计图纸上的凹面要求,使用机械设备将材料加工成凹面模具的形状。

5. 雕刻图案。

根据设计要求,在凸凹模固定板上进行图案的雕刻工艺。

可以使用机械设备如雕刻机、刻字机等,也可以手工进行雕刻。

6. 雕刻完成后,将凸面模具和凹面模具固定在一起,使用螺栓、螺母等连接件将两个模具牢固地固定在一起。

7. 进行定位和校准。

确保凸凹模固定板的位置和角度正确,以便在加工过程中准确地加工工件。

8. 加工工件。

将需要加工的工件放置在凸凹模固定板上,使用适当的加工设备如车床、铣床等进行加工。

9. 加工完成后,拆下加工好的工件,并进行清洁和质量检查。

凹模的加工工艺过程首先,设计凹模是整个凹模加工工艺的第一步。

凹模设计需要根据具体的产品需求,包括产品尺寸、形状、表面质量要求等因素来确定凹模的结构,以及材料的选择等。

设计凹模需要考虑到产品的装配连接、注塑成型、冷却等因素,确保凹模能够满足产品的质量要求。

选择材料是凹模加工工艺中的关键环节。

凹模材料一般选择具有高强度、高硬度、高耐磨性和耐热性能的合金工具钢。

具体的材料选择需要根据凹模的使用条件和要求来确定,以确保凹模具有足够的寿命和稳定的加工性能。

数控加工是凹模加工中的主要工艺环节。

数控加工采用计算机控制的机床进行加工,具有高精度、高效率和自动化程度高的特点。

数控加工包括车、铣、钻、磨等多个工序,可以实现对凹模各个部位的加工和成型。

数控加工需要根据凹模的几何形状和尺寸要求,编制相应的加工程序,然后通过机床进行加工。

热处理是凹模加工中的重要步骤之一、热处理可以提高凹模的硬度和强度,改善凹模的耐磨性和耐腐蚀性能。

常见的热处理方法包括淬火、回火和表面渗碳等。

淬火是将凹模加热到高温后迅速冷却,使材料硬化;回火是将高温淬火后的凹模再加热到适当温度保温一段时间后冷却,以减轻内部应力并提高韧性;表面渗碳是将凹模浸入含有碳的淬火介质,使凹模表面增加碳含量,提高凹模的硬度和耐磨性。

热处理后的凹模需要进行调质退火处理,以消除热处理过程中产生的应力。

精加工是凹模加工中的重要环节。

精加工包括修磨、抛光等工序,旨在提高凹模的表面质量和精度。

修磨是将加工过程中产生的毛刺、凹痕等缺陷修复,使凹模表面平整;抛光是利用研磨材料对凹模表面进行抛光,以提高光洁度和亮度。

精加工需要使用专业的磨床、抛光机等设备,根据凹模的要求进行精细加工。

最后,组装是凹模加工的最后一步。

组装包括安装凹模的各个部件,如模板、活动板、导柱、导套等,以形成完整的凹模结构。

组装过程需要确保凹模的各个零部件能够正确地连接在一起,同时进行必要的调试和测试,以确保凹模的正常使用和性能。

凹模数控加工工艺及程序设计魏鹏【期刊名称】《《智能制造》》【年(卷),期】2018(000)011【总页数】2页(P45-46)【关键词】数控加工工艺; 程序设计; 凹模; 零件形状; 精度要求; 工序安排; 尺寸公差; 表面质量【作者】魏鹏【作者单位】[1]白银矿冶职业技术学院【正文语种】中文【中图分类】TG385.2一、零件的结构工艺分析零件形状如图1 所示,有轮廓加工、凹圆弧加工及孔加工等。

由于典型零件为内圆弧且盲孔薄壁零件,形状比较简单,但是工序复杂,所以从精度要求上考虑,定位和工序安排比较关键。

零件的尺寸公差在0.05—0.1mm 之间,且凹模底部为球面,区域面积较小,表面质量和精度要求高,达到了Ra1.6um,在数控铣床上一次装夹,相对难加工,球头铣刀加工时容易产生刀纹,处理不好可能会导致其公差及表面粗糙度难以达到要求。

为了保证加工精度和表面质量,工艺安排为粗加工和半精加工在数控铣床上加工,精加工在数控车床上加工。

图1二、设计夹具及装夹方案结合零件图分析,该零件加工工序简单,主要是提高内孔圆球的光洁度,为了提高加工效率及加工精度,在数控车床上制作了专用夹具。

制作该夹具时,将夹具的中心车出一个定位柱与凹模的底面定位孔作为定位,凹模定位孔与夹具中心的定位柱是过盈配合,为了防止在加工过程中定位柱松动产生移动,然后用压板将工件的加工面夹紧,加工内孔圆球,依次安装定位,加工其余内孔圆球,如图2、图3 所示。

图2图3三、确定加工顺序1、数控铣床备料100mm×100mm×35mm →铣出定位面(B 面)→钻定位孔→翻面→铣出加工面(A 面)→钻凹模→粗铣凹模→半精铣凹模。

2、数控车床装夹夹具→将凹模装夹在夹具上面→精加工凹模→去毛刺→检验各尺寸。

四、刀具及切削用量选择部位刀具名称刀具型号转速进给量1、铣定位底面面铣刀Φ80 500r/min 200mm/min钻均布孔麻花钻Φ4 600r/min 60mm/min 2、铣加工表面面铣刀Φ80 500r/min 200mm/min钻均布孔麻花钻Φ12 300r/min 80mm/min粗铣均布孔平底刀Φ12 800r/min 150mm/min半精铣孔底圆弧球头铣刀Φ8 1200r/min 150mm/min 3、精加工均布孔圆弧车刀 R6 800r/min 0.1mm/r 五、凹模的加工工艺(1)在铣床上,用虎钳夹住100mm×100mm×35mm的毛坯,用面铣刀铣一个基准面(A 表面)及四周,然后,翻面用百分表打表找正,铣出另一面基准面(B 表面)。

第2章模具零件的机械加工思考题与习题l.在模具加工中,制定模具零件工艺规程的主要依据是什么?答:根据模具零件的几何形状、尺寸和模具零件的技术要求,结合现有加工技术和设备情况下,能以最经济、最安全加工出高质量的模具零件作为依据。

2.在导柱的加工过程中,为什么粗(半精)、精加工都采用中心孔作定位基准?答:导柱的加工过程中,为了保证各外圆柱面之间的位置精度和均匀的磨削余量。

对外圆柱面的车削和磨削,一般采用设计基准和工艺基准重合的两端中心孔定位。

所以,在半精车、精车和磨削之前需先加工中心定位孔,为后继工序提供可靠的定位基准。

3.导柱在磨削外圆柱面之前,为什么要先修正中心孔?答:磨削前对导柱进行了热处理,导柱中心定位孔在热处理后的修正,目的是消除热处理过程中中心孔可能产生的变形和其它缺陷,使磨削外圆柱面时能获得精确定位,保证外圆柱面的形状和位置精度要求。

4.拟出图2.1所示导柱的工艺路线,并选出相应的机加工设备。

图2.1可卸导柱导柱加工工艺过程工序号工序名称工序内容设备检验1 备料Φ36mm(20号钢)2 下料按图纸尺寸考虑切削余量Φ36m m×195㎜锯床自检车床自检3 粗车外圆定位:①车端面打中心孔;车外圆到Φ34mm;②调头车端面(到尺寸190mm),打中心孔,车外圆到Φ34mm。

4 精车中心孔定位:车床专职检验员①精车外圆面到尺寸(留磨削余量0.2mm),精车R3;5 精车调头外圆定位:①车锥面到尺寸,倒角C1.5;②在端面钻M8螺纹底孔,前端按图扩孔到Φ8.4,攻丝M8,端面锪孔到尺寸。

车床6 热处理①20号钢渗碳0.8~1.2㎜;②淬火HRC58~62。

热处理炉(检验硬度、平直度)。

7 研磨中心孔外圆定位:研磨中心定位孔。

车床8 磨外圆中心孔定位:粗磨、精磨外圆、锥面磨床自检9 研磨①研磨导柱导向部分外圆10 检验专职检验员11 入库清洗、喷涂防锈润滑油后,分类用塑料薄膜包封后入库5.导套加工时,怎样保证配合表面间的位置精度要求?答:由于构成导套的主要表面是内、外圆柱表面,一般采用一次装夹后,完成对有位置精度要求的内、外圆柱表面的车削和热处理后的磨削加工就能保证配合表面间的位置精度要求。

凹模零件的加工工艺凹模零件的加工工艺是一项重要的制造工艺,它在各个领域都有广泛的应用。

凹模零件是一种具有凹陷结构的零件,通常用于制作模具、机械零件等。

下面将介绍凹模零件的加工工艺。

一、凹模零件的设计在进行凹模零件的加工之前,首先需要进行详细的设计工作。

设计时需要考虑凹模零件的形状、尺寸、材料等因素。

同时,还需要根据具体的应用场景和要求来确定凹模零件的加工精度和表面光洁度等要求。

二、凹模零件的材料选择凹模零件的材料选择十分重要,直接影响着凹模零件的加工难度和性能。

常见的材料有金属材料和非金属材料两种。

金属材料通常具有较高的强度和韧性,适用于承受较大载荷的场合。

非金属材料则具有较低的密度和良好的耐腐蚀性能,适用于一些特殊环境下的使用。

三、凹模零件的加工工艺凹模零件的加工工艺一般包括以下几个步骤:铣削、车削、钻孔、镗孔、磨削等。

在加工过程中,需要根据凹模零件的形状和尺寸来选择合适的加工方法和工艺参数。

同时,还需要注意加工过程中的刀具选择、切削速度、进给速度等因素,以保证加工质量和效率。

四、凹模零件的检验与调整凹模零件加工完成后,需要进行检验和调整。

检验时需要使用各种测量工具和设备来检测凹模零件的尺寸、形状和表面质量等指标。

如果发现存在偏差或不合格的情况,需要及时进行调整和修复,以确保凹模零件的质量和性能满足要求。

总结起来,凹模零件的加工工艺是一项复杂而重要的制造工艺。

在进行凹模零件加工时,需要进行详细的设计、合理的材料选择、科学的加工工艺和严格的检验与调整。

只有这样,才能制造出优质的凹模零件,满足各个行业的需求。

2013届本科生毕业论文学号:0成绩:凹凸模数控铣削加工工艺及程序设计系部:机电工程专业:机械设计制造及其自动化学生姓名:姚良玉指导教师:谢雪如二〇一三年四月毕业论文诚信声明本人郑重声明:所呈交的毕业论文《凹凸模数控铣削加工工艺及程序设计》是本人在指导老师的指导下,独立研究、写作的成果。

论文中所引用是他人的无论以何种方式发布的文字、研究成果,均在论文中以明确方式标明。

本声明的法律结果由本人独自承担。

毕业论文作者签名:姚良玉 2013年4月20日摘要数控机床的出现以及带来的巨大利益,引起世界各国科技界和工业界的普遍重视。

发展数控机床是当前我国机械制造业技术改造的必由之路,是未来工厂自动化的基础。

数控机床的大量使用,需要大批熟练掌握现代数控技术的人员。

数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,它对国计民生的一些重要行业的发展起着越来越重要的作用。

随着科技的发展,数控技术也在不断的发展更新,现在数控技术也称计算机数控技术,加工软件的更新快,CAD/CAM的应用是一项实践性很强的技术。

如像UG , PRO/E , Cimitron , MasterCAM ,CAXA制造工程师等。

数控技术是技术性极强的工作,尤其在模具领域应用最为广泛,所以这要求从业人员具有很高的机械加工工艺知识,数控编程知识和数控操作技能。

本文主要通过铣削加工薄壁配合件的数控工艺分析与加工,综合所学的专业基础知识,全面考虑可能影响在铣削、钻削、铰削加工中的因素,设计其加工工艺和编辑程序,完成配合要求。

【关键词】铣削钻削铰削 CAD/CAM 薄壁板类配合件零件加工The advent of NC machine tool which bring huge benefits, technology and industry around the world.Seriously,the development of numerical control machine tool is the necessary way of current in our country mechanical manufacturing industry technical innovation, is the factory in the future;The basis of automation, Use of CNC machine tools, need a large number of skilled personnel of modern numerical control technology. The application of numerical control technology not only brings revolutionary change to traditional manufacturing industry, manufacturing industry has become a symbol of industrialization, and with the continuous development of numerical control technology and application field expands, it to the national economy and people's livelihood some important industry plays a more and more important role in the development.Along with the development of science and technology, numerical control technology is also in constantly development update, now the numerical control also called computeriged numerical control technology, processing software updates fastly, the application of CAD/CAM is a practical technology. Cimitron such as UG, PRO/E, MasterCAM, CAXA manufacturing engineers, etc.Numerical control technology is a highly technical work, especially in the field of mould is most widely used, so this requires the employees have high mechanical processing knowledge, knowledge of CNC programming and CNC operation skills. This paper mainly through the milling machining with a CNC technology analysis and processing, comprehensive basic knowledge of my major in, comprehensive consider may affect in the milling, drilling, cutting and processing factors, design the process and editing program, complete with requirements.【Keywords】stranded milling drilling cutting CAD/CAMThin plate assemblies parts processing第1章零件加工工艺的分析 (1)1.1 零件的技术要求分析 (1)1.2 零件的结构工艺分析 (1)1.3 编程尺寸的确定 (4)1.4 毛坯的选择 (5)1.5 工艺过程设计 (5)1.5.1 定位基准确定 (6)1.5.2 零件加工方案确定 (6)1.5.3 零件加工走到路线确定 (6)1.6 选择机床、工艺装备等 (8)1.6.1 数控机床及系统选择 (8)1.6.2 夹具及装夹方案确定 (8)1.6.3 刀具选择方案 (9)1.6.4 量具选择方案 (11)1.7 确定切削用量 (11)第2章凹凸模数控加工 (13)2.1 数控工艺文件 (13)2.1.1 凹模的加工工艺文件 (13)2.1.2 凸模的加工工艺文件 (17)2.2 数控加工程序设计 (21)小结 (25)参考文献 (26)致谢 (27)第1章零件加工工艺的分析1.1零件的技术要求分析零件的尺寸公差在0.05—0.1mm之间,且凸模薄壁厚度为8mm,区域面积较大,表面粗糙度也比较高,达到了Ra1.6um,相对难加工,加工时容易产生变形,处理不好可能会导致其壁厚公差及表面粗糙度难以达到要求。

凹模零件的加工工艺步骤加工凹模零件可不是一件简单的事儿,得认真对待哦!首先呢,得先做好准备工作,选对材料可重要了,就像吃饭得选对菜。

一般我们会用钢材或者铝合金,得看你要做的零件是什么。

然后呢,要把这些材料切割成大概的形状,这可得用到切割机,听起来很专业,其实就是像我们用刀切水果一样简单。

不过,得小心点,别把手给切到了,那可就尴尬了。

接着就是上机加工了,嘿,这一步可得小心了!我们需要把材料放到数控机床上,这就像把零件放在一个特别的玩具里,让它帮你做活。

机器的精度很高,能把零件加工得非常精细,简直比大师傅的手艺还要好!这时候你可能会想,哎,这机器是不是很贵呀?确实,投资一台好的机器可得花不少银子,不过它的效果绝对值得。

加工完之后,咱们得检查一下,确保没有问题。

这就像我们吃饭前看看菜是不是做得好,心里没底可不行!检查的方式多种多样,有时候用卡尺量一量,看看尺寸是不是符合要求,或者直接用目测,有时候得靠经验和感觉。

毕竟,做这种活儿得细心,才能保证最后的效果。

如果一切顺利,就可以进行热处理啦!这个步骤就像给零件“美容”一样,能提高它的硬度和耐磨性,简直就是给零件打了个“强心针”。

热处理有点复杂,得在高温下进行,温度控制得特别精准,不然就容易“毁容”。

这时候,咱们得耐心等待,像在等待美食出锅一样,心里也会美滋滋的。

之后,咱们还得做一些表面处理,像喷涂、抛光之类的,让零件看起来光鲜亮丽。

就好比化妆一样,零件打扮得越好,大家才越喜欢。

特别是在一些高端产品上,表面的处理可直接影响到它的整体形象,谁都想把最好的东西展示给别人看,对吧?在整个加工过程中,团队的配合也很重要。

大家得齐心协力,就像打篮球,只有团结才能赢得比赛。

碰到困难,大家一起想办法,总能找到解决的办法。

像我以前就遇到过一次,零件出了点问题,大家加班加点,最终顺利解决,真是齐心协力,感情更深厚了。

再来说说加工记录,记录好每一步骤可是很有必要的。

这就像记日记一样,留个纪念,也方便日后查找。

许小峰凹模加工工艺流程(1)备料材料:Cr12MnV尺寸:160mm×120mm×18mm,各放5—10mm设备:锯床、气割检验:钢尺、圈尺、游标卡尺(2)锻打尺寸:160mm×120mm×18mm,各放5—10mm设备:炉子、气锤检验:钢尺、卡规(内、外)(3)热处理退火至255—207HB设备:箱式炉检验:硬度计(4)铣刨六面对角尺尺寸:160mm×120mm×18mm,各加0.5mm—1mm设备:铣床或刨床检验:角尺、直尺、卡尺(5)磨六面对角尺磨六面对角,保证尺寸160mm×120mm×18mm,各放0.2mm—0.5mm设备:平面磨床检验:角尺、游标卡尺(6)钳工钳工:先倒角、去毛刺,再按图划线、打孔攻丝、凹模型孔穿丝孔;其余达图设备:平台、虎钳、钻床、样冲、榔头、钻头、铰刀、铰杠、高的划线尺、V形块等检验:角尺、游标卡尺(7)热处理淬火:将工件淬火至HRC58--64设备:箱式炉检验:硬度计(8)磨平面磨平面:用平面磨床磨四面对角尺以保证各个面之间的平行度及角尺设备:平面磨床检验:角尺、游标卡尺(9)钳工清洗退磁钳工:钳工清洗各孔并去毛刺,对工件进行退磁处理设备:退磁机(10)电加工线切割:按图加工端面留0.02mm打光余量,其余达图设备:线切割机床检验:专职检验(11)钳工线切割后回火修配:钳工修配凹模型孔与凸模配制,钳工修整漏料孔设备:金刚锉刀(锉型孔)(12)精磨钳工:精磨工作面,保证粗糙度、平行度和垂直度(13)退磁钳工:进行退磁处理,清理干净(14)等待装配钳工上油,等待装配。

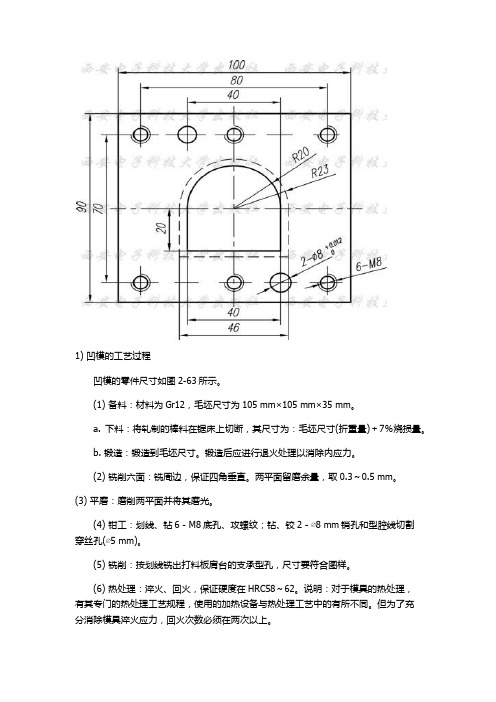

1) 凹模的工艺过程凹模的零件尺寸如图2-63所示。

(1) 备料:材料为Gr12,毛坯尺寸为105 mm×105 mm×35 mm。

a. 下料:将轧制的棒料在锯床上切断,其尺寸为:毛坯尺寸(折重量)+7%烧损量。

b. 锻造:锻造到毛坯尺寸。

锻造后应进行退火处理以消除内应力。

(2) 铣削六面:铣周边,保证四角垂直。

两平面留磨余量,取0.3~0.5 mm。

(3) 平磨:磨削两平面并将其磨光。

(4) 钳工:划线、钻6-M8底孔、攻螺纹;钻、铰2-∅8 mm销孔和型腔线切割穿丝孔(∅5 mm)。

(5) 铣削:按划线铣出打料板肩台的支承型孔,尺寸要符合图样。

(6) 热处理:淬火、回火,保证硬度在HRC58~62。

说明:对于模具的热处理,有其专门的热处理工艺规程,使用的加热设备与热处理工艺中的有所不同。

但为了充分消除模具淬火应力,回火次数必须在两次以上。

(7) 平磨:平磨两面符合图样;平磨四周,保证四角垂直(定位基准、精密模具加工时采用)。

(8) 线切割:线切割型孔符合图样。

说明:线切割机有快走丝线切割机和慢走丝线切割机两种,根据零件要求的精度和表面要求,选择适合的线切割机种。

(9) 精加工:手工精研刃口。

说明:对于快走丝切割的表面,要通过研磨才能达到使用要求;对于慢走丝线切割的表面,虽然能达到使用要求,但研磨能去除加工表面的变质层,有利于提高模具的使用寿命。

(10) 检验:检验工件尺寸,对工件进行防锈处理,入库。

<2>(1)备料:材料为Gr12,毛坯尺寸为50mm×50mm×65mm。

a.下料:将轧制的棒料在锯床上切断,其尺寸为:毛坯尺寸(重量)+7%烧损量。

b.锻造:锻造到毛坯尺寸,应进行退火处理,以消除锻造后的内应力。

(2) 铣削:铣削六面。

每面留磨削余量,取0.2 mm,(3) 平磨:磨削六面,两端面磨光,其余面要符合图样尺寸,保证六面垂直。

(4) 划线:按图样划线。

模具制定工艺规程的具体步骤装配工艺过程:压入导柱--装导套--压入导套--检验。

1)对零件图进行工艺分析电火花线切割加工型孔工艺过程:(1)毛坯准备(2)刨六面,将毛坯刨成六面体(3)磨上下平面及角尺面(4)钳工划线、并加工销孔和螺钉孔(5)去型孔内部废料(6)热处理(7)平磨上下两面和角尺面(8)电火花线切割加工型孔(9)将加工好的凹模进行稳定回火(10)钳工研磨销孔及凹模刃口,使使型孔达到规定的技术要求。

加工阶段划分:粗加工阶段、半精加工阶段、精加工、光整加工阶段。

/划分目的:保证加工质量、合理使用设备、便于安排热处理。

对刀点:当用夹具时常用与工件零点有固定联系尺寸的圆柱销等进行对刀,则用对刀点作起刀点。

定位:块规角尺定位法、十字划线定位法、定位板定位法。

19、记住数控程序常用的指令代码:G01G02G03G17~19G40~44G90~91万能夹具组成:正弦头、尾架、底座、十字托板(由一双相互垂直的精密丝杆螺母副组成)电极丝初始位置确定:目视法(基准面法、十字基准线法);电阻法。

D、量具的选择:单件小批量使用通用量具;大批使用量规和高生产率的专用检具。

35、电火花线切割机床组成:床身、坐标工作台、运丝机构、工作液循环系统、高频脉冲电源、数字程序控制系统。

10、零件的加工精度包括:尺寸精度、形状精度和位置精度。

1)对产品装配图和零件图的分析与工艺审查正弦精密平口钳:可用于加工平面、斜面、刚性较大的材料。

加工顺序的安排:先粗后精,先主后次,基准先行,先面后孔。

)3)工序卡片:工序加工过程所必须的工艺资料。

7)数值计算工艺方法:a、单电极平动加工法(先高效低损耗电规准进行粗加工--依次改变电规准,加大平动量--最后使用的电极加工规准小,损耗量小)。

正弦分中夹具主要组成部分:正弦头、尾架、底座。

B、夹具的选择:单件小批量生产应尽量选用通用夹具;大批量使用专用夹具。

34、线切割与成形加工相比的特点:a、不需要制专用电极,电极丝可反复使用,成本低。

广西科技大学机械加工工艺过程综合卡片

产品型号零件图号

产品名称冲压模零件名称落料凹模共 1 页第 1 页材料牌号MnCrWV 毛坯种类轧制毛坯外形尺寸165x165x30mm 每毛坯件数 1 每台件数 1 备注

工序号工名

序称

工序内容车间工段设备工艺装备

工时

准终单件

1 下料轧制毛坯165x165x30mm

2 粗铣

粗铣六面至尺寸162×162×27mm;粗铣出台阶面

98x58x10.5mm和78×58×27mm的方孔

普通车间普通铣床

专用夹具;φ60端面铣刀,φ20立

铣刀;游标卡尺

3 钻孔钻4×M20的螺纹底孔;钻φ11.8孔普通车间摇臂钻床

专用夹具;φ17的麻花钻;11.8的麻花钻;游标卡尺

4 热处理调制处理,硬度达到58-62HRC

5 精铣

半精铣—精铣上下平面至24mm;半精铣四周至160

×160mm;半精铣台阶面至100.2x60.16x10mm和80.2

×60.16×224mm的方孔;铰φ12通孔;台阶面与方孔

清根

普通车间数控铣床

专用夹具;端面铣刀,20立铣刀;

φ5mm立铣刀;φ12铰刀;游标卡

尺,内径千分尺

6 攻螺纹手动攻螺纹4—M20 普通车间专用夹具;M20丝锥

7

清根台阶面与方孔清根金工

专用夹具;锉刀;直角尺;内径千分尺

8 去毛刺锉刀

9 检验

10 入库

11

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

标记处数更改文件号签字日期标记处数更改文件号签字

日

期

广西科技大学机械加工工序卡片产品型号零件图号

产品名称冲压模零件名称落料凹模共 5 页第 1 页

车间工序号工序名称材料牌号

普通车间00 粗铣

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

轧制165x165x30m

m 1 1

设备名称设备型号设备编号同时加工件数普通铣床

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

1 粗铣上面,见平即可φ60端面铣刀;游标卡尺450 30 0.8 1.5 1

2 粗铣周边保证尺寸162x162mm φ20立铣刀;游标卡尺450 30 0.8 4 5

3

到过装夹已加工过的表面,粗铣平面,保证高

度尺寸27mm;

φ60端面铣刀;游标卡尺450 30 0.8 1.5 1

4 粗铣残余周边至尺寸162x162mmφ20立铣刀;游标卡尺450 30 0.8 4 2

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

广西科技大学机械加工工序卡片产品型号零件图号

产品名称冲压模零件名称落料凹模共 5 页第 2 页

车间工序号工序名称材料牌号

普通车间05 钻孔

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

轧制165x165x30m

m 1 1

设备名称设备型号设备编号同时加工件数摇臂钻床

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

1 划线钢直尺

2 钻4-M20螺纹底孔和销孔φ11.8mm φ17、φ11.8mm的麻花钻75 20 0.6 27 1

3

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号普通车间10 精铣

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

轧制165x165x30m

m 1 1

设备名称设备型号设备编号同时加工件数数控铣床

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

1 半精铣—精铣上面1000 45 0.6 1.5 2

2

半精铣四周至160×160mm;半精铣台

阶面至100.2x60.16x10mm和80.2×60.16

×224mm的方孔;铰φ12通孔;台阶面

与方孔清根

1000 45 0.6 4 4

3

倒过来装夹半精加工过的面,半精铣—

精铣下平面至24mm;

1000 45 0.6 1.5 2

4

半精铣残余四周至160×160mm保证技

术要求

1000 45 0.6 4 2

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号普通车间攻丝

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

轧制165x165x30m

m 1 1

设备名称设备型号设备编号同时加工件数

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

1 手动攻螺纹4-M20 M20攻丝

2

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

广西科技大学机械加工工序卡片产品型号零件图号

产品名称冲压模零件名称落料凹模共 5 页第 5 页

车间工序号工序名称材料牌号

金工

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

轧制165x165x30m

m 1 1

设备名称设备型号设备编号同时加工件数

夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

1 台阶面与方孔清根

锉刀;直角尺,内径千分尺

2

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。