(四)流体力学验算(塔板校核)

- 格式:doc

- 大小:162.50 KB

- 文档页数:8

化工原理课程设计任务书(1)(一)设计题目在抗生素类药物生产过程中,需要用甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,其组成为含甲醇46%、水54%(质量分数),另含有少量的药物固体微粒。

为使废甲醇溶媒重复利用,拟建立一套填料精馏塔,以对废甲醇溶媒进行精馏,得到含水量≤0.3%(质量分数)的甲醇溶媒。

设计要求废甲醇溶媒的处理量为吨/年,塔底废水中甲醇含量≤0.5%(质量分数)。

(二)操作条件1)操作压力常压2)进料热状态自选3)回流比自选4)塔底加热蒸气压力0.3Mpa(表压)(三)填料类型因废甲醇溶媒中含有少量的药物固体微粒,应选用金属散装填料,以便于定期拆卸和清洗。

填料类型和规格自选。

(四)工作日每年工作日为300天,每天24小时连续运行。

(五)厂址厂址为武汉地区。

(六)设计内容1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)填料层压降的计算;6)液体分布器简要设计;7)精馏塔接管尺寸计算;8)对设计过程的评述和有关问题的讨论。

2、设计图纸要求:1)绘制生产工艺流程图(A2号图纸);2)绘制精馏塔装配图(A1号图纸)。

(一) 设计题目丙酮吸收填料塔的设计:试设计一座填料吸收塔,用25℃的清水吸收空气中的丙酮。

已知入口空气中含丙酮量为50g ∙m -3(标态),干空气温度为35℃,压力为101.3kPa ,相对湿度为70%。

要求丙酮回收率99%。

(二) 设计操作条件(1)生产能力 处理气体量 m 3/h (按进料量计)(2)常压。

(三) 设计内容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制生产工艺流程图(A2号图纸);(7)绘制吸收塔装配图(A1号图纸);(8)绘制液体分布器施工图(可根据实际情况选作);(9)对设计过程的评述和有关问题的讨论。

.筛板的流体力学验算(一) 气体通过筛板压降相当的液柱高度ph1、根据 pc l hh h h σ=++干板压降相当的液柱高度c h 2、根据0/5/4 1.25d δ==,查干筛孔的流量系数图00.89c =①精馏段由下式得c h =220015.16 3.780.0510.0510.03010.891394.3v l u mC ρρ⎛⎫⎛⎫⎛⎫⎛⎫== ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎝⎭②提馏段由下式得220015.16 5.140.0510.0510.04830.891574.8v c l u h mC ρρ⎛⎫⎛⎫⎛⎫⎛⎫'=== ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎝⎭3、①精馏段气流穿过板上液层压降相当的液柱高度l h1.040.20/1.3270.1062sv u msA A α===--0.389F u α===由图充气系数0ε与a F 的关联图查取板上液层充气系数0ε为0.57 则l h =0εLh =0ε()0.570.070.0399w ow h h m +=⨯=②提馏段气流穿过板上液层压降相当的液柱高度l h '0.9560.783/1.3270.1062stv u msA A α'===--1.775a F u α'===由图充气系数0ε与a F 的关联图查取板上液层充气系数0ε为0.58则l h '=0εLh =0ε()0.580.070.0406w ow h h m +=⨯=3、①精馏段克服液体表面张力压降相当的液柱高度h σ由 h σ=34426.06100.001521384.39.810.005L mgd σρ-⨯⨯==⨯⨯②提馏段克服液体表面张力压降相当的液柱高度h σ'由 h σ'=34422.09100.001441574.89.810.005L mgd σρ-⨯⨯==⨯⨯故①精馏段 ph=0.0301+0.0399+0.00152=0.07152m单板压降p L P h gρ∆==0.071521394.39.819710.971( 1.0)pa kpa kpa ⨯⨯==<(设计允许值)故②提馏段 0.00483+0.0406+0.00144=0.0903mph'=单板压降p L P h gρ'∆==0.09031574.89.819890.989( 1.0)pa kpa kpa ⨯⨯==<(设计允许值)(二)①精馏段雾沫夹带量v e 的验算由式v e = 3.265.710Tf u H h ασ-⎛⎫⨯ ⎪ ⎪-⎝⎭ = 3.2635.7100.226.06100.4 2.50.07--⨯⎛⎫⎪⨯-⨯⎝⎭=41.510-⨯kg 液/kg 气<0.1kg液/kg 气故在设计负荷下不会发生过量雾沫夹带 ②提馏段雾沫夹带量v e 的验算由式v e = 3.265.710T f u H h ασ-⎛⎫⨯ ⎪ ⎪-⎝⎭= 3.2635.7100.78322.09100.4 2.50.07--⨯⎛⎫⎪⨯-⨯⎝⎭=0.0239kg 液/kg 气<0.1kg液/kg 气故在设计负荷下不会发生过量雾沫夹带(三)①精馏段漏液的验算4.4owuC == 4.4x =8.6 /m s 筛板的稳定性系数 015.16 1.76( 1.5)8.9owu k u ===>故在设计负荷下不会产生过量漏液②提馏段漏液的验算4.4owuC =4.4=⨯=8.6 /m s 筛板的稳定性系数 015.16 1.92( 1.5)7.89owu k u ===>故在设计负荷下不会产生过量漏液(四)①精馏段液泛验算为防止降液管液泛的发生,应使降液管中清液层高度()d T w H H h ≤Φ+由dp L d Hh h h =++计算 d H 22030.00230.1530.1530.910.0251.56100.00156S d w L h l h m -⎛⎫⎛⎫== ⎪ ⎪⨯⎝⎭⎝⎭⨯=d H =0.082+0.06+0.00098=0.143m取Φ=0.5,则()Tw H h Φ+=0.5(0.4+0.057)=0.229m故dH ()T w H h ≤Φ+,在设计负荷下不会发生液泛②提馏段液泛验算为防止降液管液泛的发生,应使降液管中清液层高度()d T w H H h ≤Φ+由dp L d Hh h h =++计算 d H 22030.002770.1530.1530.910.03041.534100.00153S d w L h l h m -⎛⎫⎛⎫== ⎪ ⎪⨯⎝⎭⎝⎭⨯==0.0903+0.07+0.00153=0.162mdH = 取Φ=0.5,则()=0.5(0.4+0.0554)=0.2272mT w H h Φ+⨯ 故d H ()T w H h ≤Φ+,在设计负荷下不会发生液泛八.塔板负荷性能图 ①提馏段(一) 雾沫夹带线(1) ve 3.265.710T f u x H hασ-⎛⎫=⎪ ⎪-⎝⎭式中0.8191.3270.1062sss T fv v u v A A α===-- (a ) f h =()2/3336002.5 2.5 2.8410sw ow w w L h h h E l -⎡⎤⎛⎫⎢⎥+=+⨯ ⎪⎢⎥⎝⎭⎣⎦近似取E ≈1.0,w h =0.057m ,w l =0.91m故f h =2/3336002.50.057 2.84100.91S L x -⎡⎤⎛⎫+⎢⎥ ⎪⎝⎭⎢⎥⎣⎦=0.1425+1.7762/3SL(b )取雾沫夹带极限值v e 为0.1Kg 液/Kg 气,已知σ=20.06/m N m , T H =0.4m ,并将(a ),(b )式代入 3.265.710vTf u e H h ασ-⎛⎫⨯=⎪ ⎪-⎝⎭得 3.2632/30.8195.7101.026.06100.40.1425 1.776sS v L --⎛⎫⨯=⎪⨯--⎝⎭整理得 s v =2/32.13214.70SL - (1)此为雾沫夹带线的关系式,在操作控制范围内去几个Ls,计算出相应的Vs 值。

第10章气液传质设备一、选择题1.以下参数中,属于板式塔结构参数的是( AB );属于操作参数的是( CD )。

(A)板间距(B) 孔数(C) 孔速(D) 板上清液层高度2.以下3类塔板中,操作弹性最大的是( C ),单板压降最小的是( A )。

(A) 筛孔塔板(B) 泡罩塔板(C) 浮阀塔板3.设计筛板塔时,若改变某一结构参数,会引起负荷性能图的变化。

下面叙述中正确的一组是( D )。

(A) 板间距降低,使雾沫夹带线上移 (B) 板间距降低,使液泛线下移(C) 塔径增大,使液泛线下移 (D) 降液管面积增加,使雾沫夹带线下移4.O'Connel关联式中粘度与相对挥发度的计算以( D )温度为准。

D(A)塔顶温度(B) 塔釜温度(C) 原料温度(D) 塔顶与塔底的算术平均温度5.塔板上设置入口安定区的目的是( A ),设置出口安定区的目的是( C )。

AC(A)防止气体进入降液管(B) 避免严重的液沫夹带(C) 防止越堰液体的气体夹带量过大(D) 避免板上液流不均匀6.以下属于散装填料的有( ),属于规整填料的有( )。

(A) 格栅填料(B) 鲍尔环填料(C) 矩鞍填料(D)波纹填料(E)弧鞍填料(F) 阶梯环填料7.填料的静持液量与( )有关,动持液量与( )有关。

(A) 填料特性 (B)液体特性(C) 气相负荷 (D)液相负荷8.对于填料塔的附属结构,以下说法不正确的是.....( )。

(A) 支承板的自由截面积必须大于填料层的自由截面积(B) 液体再分布器可改善壁流效应造成的液体不均匀分布(C) 除沫器是用来除去由填料层顶部逸出的气体中的液滴(D) 液泛不可能首先发生于支承板9. 用填料吸收塔分离某气体混合物,以下说法正确的是....( )。

(A) 气液两相流动参数相同,填料因子增大,液泛气速减小(B) 气液两相流动参数相同,填料因子减小,液泛气速减小(C) 填料因子相同,气液两相流动参数增大,液泛气速减小(D) 填料因子相同,气液两相流动参数减小,液泛气速减小10. 以下说法正确的是....( )。

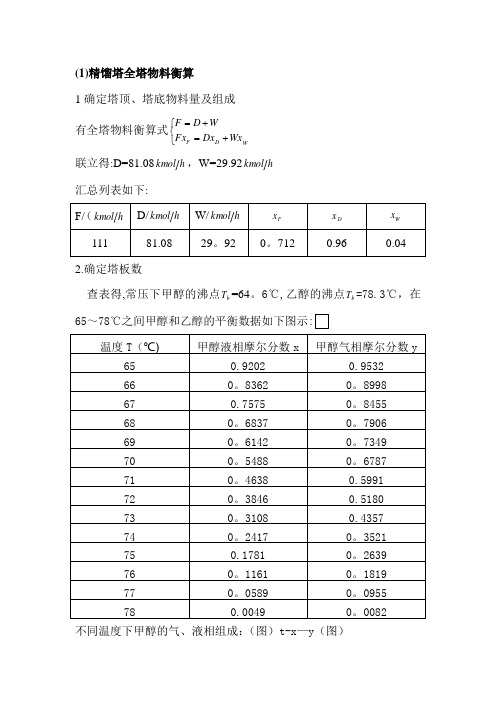

(1)精馏塔全塔物料衡算 1确定塔顶、塔底物料量及组成有全塔物料衡算式WD F Wx Dx Fx WD F ⎩⎨⎧+=+=联立得:D=81.08h kmol ,W=29.92h kmol 汇总列表如下:2.确定塔板数查表得,常压下甲醇的沸点b T =64。

6℃,乙醇的沸点b T =78.3℃,在65~78℃之间甲醇和乙醇的平衡数据如下图示:不同温度下甲醇的气、液相组成:(图)t-x —y (图)进料状态方程:11---=q x x q qy F 在x -y 图上画出q 线,764.0=q x ,851.0=q y2529.1764.0851.0851.096.0min =--=--=qq q D x y y x R取5.225.122min =⨯==R R 精馏段操作线方程:2743.07143.011+=+++=x R xx R R y D 提溜段操作线方程:0048.01195.1-=-+--++=x x WqF L Wx W qF L qF L y W利用t -x —y 图查得: 塔顶温度:65=D t ℃ 塔底温度:3.77=W t ℃ 进料温度:6.67=F t ℃7123.778.642=+=+=底顶平t t t ℃ 在71℃下查《化工数据手册》并利用内差法求取:s mPa cp LA ⋅==303.00303.0μ,s mPa cp LB ⋅==519.0519.0μ 。

查y x t --图,71=t ℃时:51.0,375.0==A A y x)375.01(519.0375.0303.0)1(-⨯+⨯=-+=A LB A LA L x x μμμ s mPa cp •==438.0438.0根据公式:BA p p =α求顶α,底α在65℃时: 1.7646446.115787.215===顶顶顶B A p p α 在3.77℃时: 1.686738.53361245.332===底底底B A p p α1.71251.6861.7646=⨯=⨯=底顶ααα全塔效率:)0.5(529.0)438.073.1(49.0)(49.0245.0245.0==⨯⨯==--T L T E E 取αμ 在y x -组成图上绘制的理论塔板数18=T N 块(不包括再沸器),则实际塔板数为: 365.018===T T p E N N 块(不包括再沸器) (图)两个一、塔径计算1。

化工原理课程设计计算说明书1化工原理课程设计计算说明书题目: 甲醇—水精馏塔设计学院名称: 化学工程学院专业: 化学工程与工艺班级: 11-1姓名: 赵讯学号: 1140 116指导教师: 张亚静1月 10日目录第一章设计任务书 (1)第二章设计原则 (2)第三章设计步骤 (3)第四章精馏塔的工艺计算 (4)第五章精馏塔的工艺条件及有关物性数据的计算 (9)第六章塔板主要工艺尺寸的计算 (11)第七章筛板的流体力学验算 (15)第八章塔板负荷性能图 (18)第九章辅助设备的计算和选型 (21)设计评述 (27)参考文献 (27)I第一章设计任务书1.1 设计题目设计题目:甲醇—水分离过程板式精馏塔的设计设计要求:年产纯度为99%(质量分数,下同)的甲醇,塔底馏出液中含甲醇不得高于0.05%,原料液中含甲醇22%。

生产能力11100L/h1.2操作条件1) 操作压力常压2) 进料热状态饱和进料3) 回流比自选4) 塔底加热蒸气压力 0.3Mpa(表压)1.3塔板类型筛孔塔1.4 工作日每年工作日为330天,每天24小时连续运行。

1.5 设计说明书的内容(1) 流程和工艺条件的确定和说明(2) 操作条件和基础数据(3) 精馏塔的物料衡算;(4) 塔板数的确定;(5) 精馏塔的工艺条件及有关物性数据的计算;(6) 精馏塔的塔体工艺尺寸计算;(7) 塔板主要工艺尺寸的计算;(8) 塔板的流体力学验算;(9) 塔板负荷性能图;(10) 主要工艺接管尺寸的计算和选取(11) 塔板主要结构参数表(12) 对设计过程的评述和有关问题的讨论第二章设计原则2.1确定设计方案的原则确定设计方案总的原则是在可能的条件下,尽量采用科学技术上的最新成就,使生产达到技术上最先进、经济上最合理的要求,符合优质、高产、安全、低消耗的原则。

必须具体考虑如下几点:2.1.1满足工艺和操作的要求⑴首先必须保证产品达到任务规定的要求,而且质量要稳定。

课程设计--甲醇—水精馏装置设计海南大学化学工程与工艺专业化工单元设备设计说明书题目:甲醇—水精馏装置设计设计小组第十五组成员(学号):邱婷婷(025)程椿茗(003)年级:10级化工1班指导教师:张德拉李进完成日期:2013 年06 月20 日化工单元设备设计任务书15甲醇---水精馏装置设计一、设计题目试设计一座甲醇—水连续精馏装置,要求年产纯度为95%的甲醇17000吨,塔底馏出液中含甲醇不得高于2%,原料液含甲醇45%(以上均为质量百分数)。

二、设计条件(一)精馏塔(1)塔顶压力 4KPa(表)(2)进料热状态自选(3)回流比自选(4)塔底加热蒸汽压力 0.3MPa(表)(5)单板压降≤0.7KPa(6)全塔效率 E T=52%(7)塔板类型——筛板或浮阀塔板(F1型)(二)换热器——配置于精馏装置中的预热器冷凝器冷却器再沸器等选一设计(1)加热介质——饱和水蒸汽0.3MPa(绝);(2)冷却介质——冷却循环水,进口温度30℃,出温度40℃;(3)换热器允许压降≯510Pa;(4)换热器类型——标准型列管式或板式换热器。

三、工作日每年工作300天,每天24小时连续运行。

四、生产厂址海南洋浦工业开发区五、设计内容甲醇-水连续板式筛板精馏塔设计说明书(一)选择合适的精馏塔(1)精馏塔的物料衡算;(2)塔板数的确定;(3)精馏塔的工艺条件及有关物性数据的计算;(4)精馏塔的塔体工艺尺寸的计算;(5)塔板的主要工艺尺寸的计算;(6)塔板的流体力学验算与塔板负荷性能图;(7)精馏塔接管尺寸计算;(8)绘制精馏装置工艺流程图;(9)绘制精馏塔设计条件图;(10)对设计过程的评述和有关问题讨论。

(二)选择合适的换热的(1)确定设计方案——选择换热器类型;流动空间及流速的确定。

(2)确定物性数据(3)估算传热面积(4)工艺结构尺寸(5)换热器核算(6)绘制换热器设计示意图;(7)对换热器设计过程的评述和有关问题讨论。

一、苯- 氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1. 塔顶压强4kPa(表压)2. 进料热状况:饱和蒸汽进料3. 回流比:R=2R min4. 单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330 天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区设计要求1. 设计方案的确定及流程说明2. 塔的工艺计算3. 塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1. 组分的饱和蒸汽压p i (mmH)g2. 组分的液相密度ρ(kg/m3)、苯- 氯苯板式精馏塔的工艺计算书(精馏段部分)一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1. 料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为 78.11 kg/kmol 和 112.6kg/kmol 0. 61/ 78. 110.61/ 78.11 0.39/ 112.62. 平均摩尔质量3. 料液及塔顶底产品的摩尔流率依 题 给 条 件 : 一 年 以 330 天 , 一 天 以 24 小 时 计 , 有 :(三)塔板数的确定1. 理论塔板数 N T 的求取 2)确定操作的回流比 R将 1)表中数据作图得 x ~ y 曲线及 t x ~ y 曲线。

化学实验教学中心

实验报告

化学测量与计算实验Ⅱ实验名称:板式塔流体力学性能测定实验报告

学生姓名:学号:

院(系):年级:级班

指导教师:研究生助教:

实验日期: 2017.05.25 交报告日期: 2017.06.01

图1 筛孔塔板干板压头降Δh d 与筛孔速度u a 之间的关系图2 板式塔的Δh 与空塔速度的关系曲线

四、实验方法

实验前,先检查空气调节阀和进水阀是否关严,放空阀是否全部开启。

然后将高位水槽充满水,并保持适当的溢流量。

实验时,可按如下步骤进行操作:(1)启动空气源。

空气流量由空气调节阀和旁路放空阀联合调节。

通过不断改变气体流量,测定干板压降与气速的变化关系。

对于筛板塔,一般测取(2)当进行塔板流动特性试验时,应先缓慢打开水调节阀,调定水的喷淋密度(一般喷淋密度在 范围内为宜,相对于水流量为图3 筛板塔

1.塔体;

2.筛孔塔板;

3.漏液排放口;

4.温度计;

5.溢流装置

图4 板式塔流动特性实验装置流程

空气源;2.放空阀;3.消声器;4.孔板流量计;5.U 型水柱压差计;6. U 型汞柱压差计;

7.板式塔;转子流量计;9. U 型水柱塔压差计;10.高位槽;11.排水管。

《化工原理》课程设计说明书苯-苯乙烯分离过程浮阀精馏塔设计院系:化学与化工学院专业:化学工程与工艺班级:09化工2班学号:0906210201姓名:武金龙指导老师:李梅摘要本设计的任务是设计用于分离苯-苯乙烯的浮阀精馏塔。

精馏是多级分离过程,即同时进行多次部分汽化和部分冷凝的过程。

精馏装置包括精馏塔、原料预热器、再沸器、冷凝器、釜液冷却器和产品冷却器等设备。

热量自塔釜输入,物料在塔内经多次部分冷凝进行精馏分离,由冷凝器和冷却器中的冷却介质将余热带走。

根据加热方式来决定塔底是否设置再沸器,塔底设置再沸器时为间接加热,这种加热方式适用于各种物系,且被广泛使用。

由于本设计设置了再沸器,故采用间接加热。

板式塔的种类繁多,本设计采用浮阀塔,它是在泡罩塔的基础上发展起来的。

浮阀塔被广泛用于精馏、吸收以及脱吸等传质过程中,塔径从200mm到6400mm,使用效果较好。

它具有处理能力大,操作弹性大,塔板效率高,压强小,使用周期长等特点。

确定回流比有图解法和逐板计算法,本设计采用逐板计算法,虽然计算过程较为繁琐,但计算精度较高。

理论板确定后,计算实际板数,再设计塔和塔板中所有的参数,初选塔板间距并计算塔径,这些数据的计算都是以精馏段的数据为依据的。

设计中采用平直溢流堰,因为这样可以使得塔板上具有一定高度的均匀流动的液层。

浮阀塔的开孔率设计中要满足一定的要求,即要确定合适的浮阀数,浮阀的孔径是由所选浮阀的型号确定的,浮阀数通过上升蒸汽量、阀孔气速和孔径确定,阀孔的排列采用等腰三角形叉排。

最后是塔板负荷性能图中过量雾沫夹带线、液泛线、漏液线、液相负荷上、下限线的计算以及确定塔体结构。

目录第一部分概述 (5)一、设计目标 (5)二、设计任务 (5)三、设计条件 (5)四、设计内容 (5)第二部分工艺设计计算 (6)一、设计方案的确定 (6)二、精馏塔的物料衡算 (6)1.原料液及塔顶、塔底产品的摩尔分数 (6)2.原料液及塔顶、塔底产品的平均摩尔质量和质量分数 (6)3.物料衡算原料处理量 (7)三、塔板数的确定 (7)1.相对挥发度的求取 (7)2.进料状态参数的确定 (8)3.最小回流比的确定 (8)4.操作线方程的求取 (9)5.全塔效率的计算 (9)6.实际板层数的求取 (10)四、精馏塔的工艺条件及有关物性数据的计算 (10)1.操作压强计算 (10)2.操作温度计算 (10)3.平均摩尔质量计算 (11)4.平均密度计算 (11)5.液相平均表面张力计算 (12)6.求精馏塔的气、液相负荷 (13)五、精馏塔的塔体工艺尺寸计算 (14)1.塔径的计算 (14)2.精馏塔的有效高度的计算 (15)六、塔板主要工艺尺寸的计算 (15)1.溢流装置计算 (15)2.塔板布置 (18)3.浮阀数与开孔率 (19)七、塔板的流体力学验算 (20)1.气体通过干板的压降 (20)2.雾沫夹带量的验算 (21)3.液泛的验算 (21)4.漏液的验算 (22)八、塔板负荷性能图 (22)1.漏液线 (22)2.过量雾沫夹带线 (22)3.液相负荷下限线 (23)4.液相负荷上限线 (23)5.液泛线 (23)九、附属设备的设计 (25)1.接管尺寸 (25)2.回流管尺寸 (25)3.塔底进气管尺寸 (25)4.加料管尺寸 (25)5.料液排出管尺寸 (25)第三部分设计结果汇总 (26)一、设计结果一览表 (26)二、工艺流程图 (28)三、设计总结 (29)参考文献 (29)第一部分概述一、设计目标分离苯—苯乙烯混合液的浮阀式精馏塔设计二、设计任务试设计分离苯与苯乙烯混合物的浮阀精馏塔,年处理量为2.4万吨苯与苯乙烯混合液,要求气液混合进料。

(四)流体力学验算(塔板校核) 1.计算气体通过塔板压降h P ,

教材172页式(7-63)、式(7-64)、式(7-65) 校核p

h 是否符合要求:常压、加压塔水柱

mm h

p

54~27=;减压

塔水柱

mm h

p

20=左右

2.淹塔(液泛)验算

液泛有两种形式:降液管液泛和夹带液泛(过量的液沫夹带) 设计中防止液泛的方法:先以不发生过量液沫夹带为原则,限定气速,再校核降液管截面积是否足够。

为防止液泛,在设计时应使: )

(W T d

h H H +≤φ

教材173页式(7-66)、式(7-67)式(7-68)、式(7-69) 3.雾沫(液沫)夹带验算 教材173页式(7-70)

在下列泛点率数值范围内,一般可保证雾沫夹带量达到规定指标,即

V

e 小于0.1㎏液体/㎏气体:

大塔 泛点率<80% 直径0.9m 以下的塔 泛点率<70% 减压塔 泛点率<75% (五)绘制塔板负荷性能图 (教材174页)

图7-33 塔板负荷性能图

在系统物性、塔板结构尺寸已经确定的条件下,要维持塔的正常操作,必须把气液负荷限制在一定范围内,在以S S L V 、分别为纵、横轴的直角坐标系中,标绘各种界限条件下的关系曲线,从而得到允许的负荷波动范围图形,这个图形即称为塔板的负荷性能图。

(1)雾沫夹带上限线 此线表示雾沫夹带量等于0.1㎏液体/㎏气体时的S

S

L V -关系

(2)液泛线 液泛线表示降液管内泡沫层高度达到最大允许值时的S

S L V 与的

关系。

(3)液相负荷上限线

液相负荷上限线反映了对于液体在降液管内停留时间的起码要求。

(4)液相负荷下限线

一般取堰上的液层高度mm

h ow

6=作为液相负荷下限条件。

低于此值时,便不能保证板上液流的均匀分布,会降低气液接触效果。

(5)气相负荷下限线(泄漏线)

此线表明不发生严重漏液现象的最低气相负荷,是一条平行于横轴的直线,塔板的适宜操作区应在此线的上方。

对于F 1型重阀,当阀孔动能因数F O 为5~6时,泄漏量接近10%,这可作为气相负荷下限值的依据。

(6)操作负荷线(标出设计点和气相负荷上、下限) (7)计算操作弹性

气相负荷上、下限之比称为塔板的操作弹性,浮阀塔的操作弹性一般为3~4。

(六)精馏塔的热量衡算 教材161页

(1)塔顶冷凝器中冷却水用量和冷凝器的传热面积 设塔顶为全凝器并忽略热损失 Q 水=Q 顶气 即 q m 水c 水(t 2—t 1)=V r 所以 )

12m t t c r V q -=

(水水

均

均

冷凝器

t K r V t K Q A ∆=

∆=

式中 Q 水——冷却水吸收的热量,W ; Q 顶气——塔顶蒸气放出的热量,W ;

q m 水——冷却水用量,kg/s ;

C 水——冷却水的平均比热容,J/(kg ·℃); t 1、t 2——冷却水的进、出口温度,℃;

V ——塔顶蒸气量,kmol/s ; r ——塔顶蒸气汽化热,J/kmol ; A 冷凝器——冷凝器的传热面积,m 2; Q ——冷凝器的热负荷,W ;K ——传热系数,W/(m 2·℃),取经验值; ∆t 均——冷凝器的传热平均温度差,℃。

2.塔底再沸器中加热蒸汽用量和再沸器的传热面积 忽略热损失并近似认为 Q 蒸汽=Q 底气 即 q m 蒸汽r 蒸汽=V ˊr ˊ 所以 蒸汽

蒸汽

r r V q m '

'= 均

均

再沸器

t K r

V t K Q A ∆=

∆=

'

'

式中 Q 蒸汽——加热蒸气放出的热量,W ; Q 顶气——塔底蒸气吸收的热量,W ;

q m 蒸汽——加热蒸气用量,kg/s ; V ˊ——塔底蒸气量,kmol/s ;r ˊ——塔底蒸气汽化热,J/kmol ;

r 蒸汽——加热蒸汽的汽化热,J/kg ; A 再沸器——再沸器的传热面积,m 2; Q ——再沸器的热负荷,W ;

K——传热系数,W/(m2·℃),取经验值;

∆t均——再沸器的传热平均温度差,℃。

3.塔顶冷却器中冷却水用量和冷却器的传热面积

确定馏出液被冷却的温度,计算馏出液在冷却器中放出的热量,冷却器内冷却水用量和传热面积的计算同冷凝器的计算。

(七)计算结果总表

(八)设计成果评价及讨论

(九)主体设备结构简图

设备结构简图绘制在1#图纸上,并有局部放大图及主要零部件图。

(十)参考书目录

1.《化学工程手册》第一篇化工基础数据化学工业出版社1979年12月

2.《化工原理课程设计》天津大学化工原理教研室

柴诚敬刘国维李阿娜编天津科学技术出版社 1994年10月

3.《化工过程及设备设计》华南理工大学涂伟萍陈佩珍程达芳编化学工业出版社2000年8月

附:苯、甲苯的有关数据

1.苯、甲苯的液相密度

2.苯、甲苯的汽化热

3.苯、甲苯液体表面张力

度

4.苯、甲苯液体黏度

μ

5.苯、甲苯的平衡数据

附

:

精

馏

塔

的

工

艺

条

件图

附:精馏流程示意图。