一. 浇注位置的选择原则

—— 保证铸件质量

1. 铸件的重要加工面应朝下或侧立

金属液中的 杂质,气体上浮, 底部金属更致密, 质量好.

2. 面积较大的薄壁部位 应朝下

可避免浇不足,冷隔缺 陷.

3. 铸件的大平面应朝下

可保证质量,避免产生夹 砂缺陷.

4. 需安放冒口的部位应放在分型面附近的 上部或侧面

§3-3 工艺参数的选择

一. 机械加工余量

加工余量过大切削加工费工,浪费金属;过小则 加工达不到要求而造成报废.5mm左右. 浇注时朝上的表面,其加工余量应比底面和侧面 大; 铸件尺寸越大,其加工余量应随之增大; 手工造型的加工余量应 比机器造型的大.

二. 拔模斜度

垂直于分型面的侧壁均应留 一定斜度,以便于起模.

为了便于安放冒口,以实现自下而上的顺序凝 固.

二. 铸型分型面的选择原则

——简化造型工艺 1. 应便于起模, 尽量减少分型面

采用外型芯减少分型 面(大批量可行)

2. 应便于造型,下芯,合箱和检验 3. 尽量使铸件全部或大部置于同一砂箱(一般 在下箱),以保证尺寸精度

上图 分型面I更合理 左图 (上) 分型面更合理

三. 收缩率

因收缩,铸件冷却后的尺寸比模型尺寸略微缩小, 故模型尺寸必须比铸件放大一个该合金的收缩量. 铸件的线收缩率因合金的种类不同而异: 灰口铸铁:0.7~1.0% 铸造碳钢:1.3~2.0%

四. 型芯头

作用:安放,稳定 型芯,排气 垂直芯头和水平芯头

§3-4 综合分析举例

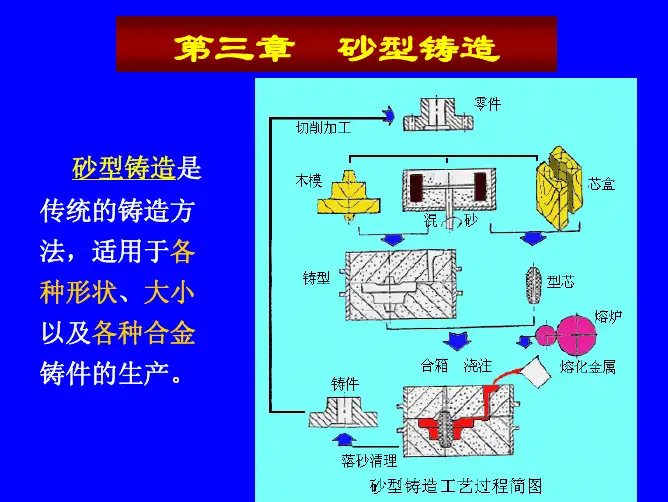

支座的铸造工艺(如下图): 型芯安放稳固,凸台可 避免活块,全部在下箱,适宜各种批型铸造是 传统的铸造方 法,适用于各 种形状,大小 以及各种合金 铸件的生产.