渗碳齿轮的热处理畸变及其控制技术

- 格式:pdf

- 大小:1023.94 KB

- 文档页数:8

齿轮渗碳淬火热处理变形原因与改进技术摘要】齿轮是常见的机械零部件,其啮合传动力学在汽车、轮船等机械产品中广泛应用。

齿轮的重要作用不言而喻,但在齿轮的具体使用当中会存在齿轮失效的现象,此种现象的出现大部分是由于齿轮长期使用后磨损、折断所导致的。

齿轮的生产主要以渗碳淬火热处理的加工方式进行批量生产,但此种生产方式容易导致齿轮变形,不利于齿轮的批量成产与成本投入。

为保障齿轮的生产质量文章对齿轮渗碳淬火热处理技术进行分析,找寻齿轮变形原因并提出相关的改进措施,以供行业参考。

【关键词】渗碳淬火热处理齿轮渗碳淬火是当下齿轮生产中的重要工艺流程,渗碳淬火能够使齿轮的耐磨性能更加稳定。

渗碳淬火属于热处理技术,其具体工作开展分为多种形式,但渗碳淬火过程较为复杂,导致齿轮在淬火后容易发生变形。

齿轮变形属于齿轮制作过程中的常见问题,极大的影响了齿轮的使用质量,齿轮在机械中应用广泛,如何提高齿轮质量,改进工作技术成为当下技术研究的重点。

一、齿轮及渗碳淬火热处理工艺分析1.1齿轮结构从大部分的齿轮结构来讲,齿轮的整体结构呈现对称性,其制作材料主要包含调质钢、渗碳钢、合金钢等多种材料,制作完成的齿轮中间多为空心、内外径较大、齿轮壁较薄,渗碳淬火需要进行高温加热,以此齿轮容易发生变形现象。

1.2渗碳淬火热处理工艺齿轮的渗碳淬火热处理工艺较为复杂,包含直接淬火低温回火、预冷直接淬火低温回火、一次加热淬火低温回火、渗碳后感应加热淬火低温回火等多种工艺。

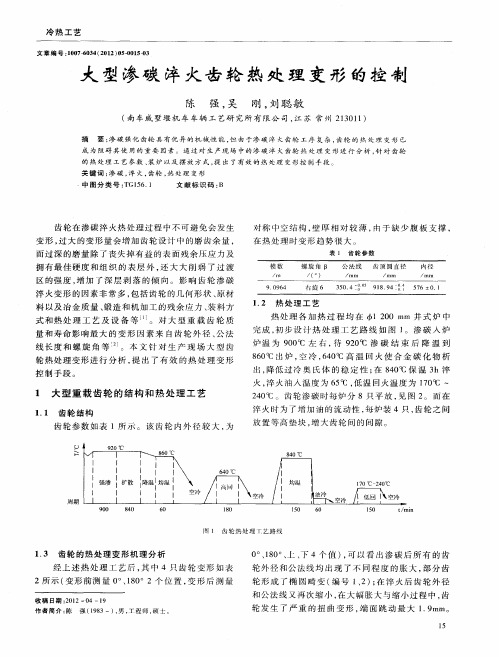

以20CrMnTi齿轮为例,首先要将齿轮要放置在炉温为920℃的渗碳淬火炉中进行长达3小时的渗碳处理,其次将渗碳炉的温度调至860℃,在保持50分钟的恒温状态后进行淬火出炉。

最后,使用淬火液处理,进行2小时的低温回火,在低温回火的过程中回火炉的温度应当保持在160℃。

在进行渗碳淬火热处理时,要注意四只齿轮在全过程当中要保持平放状态。

1.3齿轮渗碳淬火热处理后导致变形的因素在齿轮进行渗碳淬火热处理前后分别对齿轮的直径、公法线进行测量,发现在经过热工艺处理后,齿轮的内外直径与公法线均发生了变化。

齿轮渗碳淬火变形原因及控制措施研究摘要:齿轮零件在前期加工期间若是遭受到热处理变形作用,将会导致其获取的精度遭受到严重的影响,一旦出现变形即使是使用校直及磨齿等先进的修形技术也难以达到恢复的效果。

尤其是齿轮在遭受到渗碳淬火之后会出现变形情况,具有较大的变形量,该种变形无法通过控制来实现,并且变形过大,也会增加磨削成本及磨削量,对齿轮制造精度会造成极大的影响,承载能力显著降低,寿命也会随之而下降。

本文着重分析齿轮渗碳淬火变形原因,并提出合理化的变形控制措施。

关键词:齿轮渗碳淬火;变形原因;控制措施前言:在制造硬齿面汽车齿轮期间,目前所使用的主流工艺是渗碳淬火,但是在使用之后不得不面对的问题便是出现变形情况,会对齿轮的加工质量造成极大的影响。

有相关的研究报告显示,之所以会导致碳淬火齿轮出现变形,与锻造质量、原材料质量、齿轮的结构设计、毛坯预备热处理有直接关系,并且以上几种因素之间彼此也会出现相互影响的情况,进而增加了上述因素的控制难度。

现如今,在汽车齿轮制造中控制变形量已经成为一项需要解决的重难点问题。

一、齿轮渗碳淬火变形原因(一)渗碳件变形原因渗碳低碳钢,经过对原始相结构进行分析可知,由少量珠光体组织及铁素体共同来构成,经过对整个体积的占比情况进行了解可知,铁素体量的占比高达80%,当加温到AC1以上温度之后,珠光体会向奥氏体进行转变。

当温度为900℃时,铁素体会向奥氏体进行转变。

当渗碳的温度为920℃-940℃时,零件表面的奥氏体区碳浓度的升高度为0.6%-1.2%,碳浓度比较高的奥氏体区碳浓度会增加至0.6%-1.2%,当奥氏体的温度冷却到600-650℃时,会向索氏体及珠光体进行转变[1]。

当低碳奥氏体处于心部区时,若是在900℃的高温下会将其转变为铁素体,当冷却到550℃时,会全部转变完成。

比容增大的过程是心部奥氏体向铁素体进行转变的过程,而通过对表层奥氏体冷却情况进行探究可知,可将热缩量增加变化的整个过程呈现出来,在冷却期间,在生成心部铁素体时,会遭受到表层高碳奥氏体区的压力影响[2]。

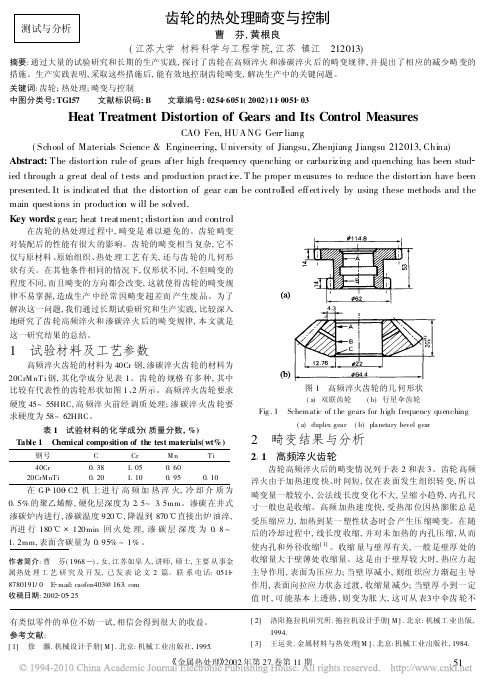

测试与分析齿轮的热处理畸变与控制曹 芬,黄根良(江苏大学材料科学与工程学院,江苏镇江 212013)摘要:通过大量的试验研究和长期的生产实践,探讨了齿轮在高频淬火和渗碳淬火后的畸变规律,并提出了相应的减少畸变的措施。

生产实践表明,采取这些措施后,能有效地控制齿轮畸变,解决生产中的关键问题。

关键词:齿轮;热处理;畸变与控制中图分类号:TG157 文献标识码:B 文章编号:0254 6051(2002)11 0051 03Heat Treatment Distortion of G ears and Its Control MeasuresCAO Fen,HUANG Gen liang(School of Materials Science &Engineering,University of Jiangsu,Zhenjiang Jiangsu 212013,China)Abstract:The distortion rule of gears after high frequency quenching or carburizing and quenching has been stud ied through a great deal of tests and production practice.T he proper m easures to reduce the distortion have been presented.It is indicated that the distortion of gear can be controlled effectively by using these methods and the main questions in production w ill be solved.Key words:g ear;heat treatment;distortion and control作者简介:曹 芬(1968 ),女,江苏如皋人,讲师,硕士,主要从事金属热处理工艺研究及开发,已发表论文2篇。

控制齿轮淬火畸变的两个值得注意的问题齿轮淬火是造成畸变的主要环节。

掌握淬火畸变的基本方法是尽可能地使齿轮各部位冷却匀称。

除此之外,还有一些值得留意的问题:一、钢材本身的淬透性对畸变的影响。

钢材淬透性越高,即参加组织转变的体积也越大。

当工件完全淬透整体均呈马氏体时,淬火前后的体积差达到最大,含碳量1%的钢材体积变化约为1%; 假如只淬透一半,即体积的一半淬火成马氏体,则淬火前后的体积差将比前者小一倍,因此,淬透性愈小,淬火畸变也就愈小。

反之齿轮的淬火畸变就越大。

在很多渗碳齿轮中,为了解决畸变问题经常采纳降低心部硬度的方法,然而,从齿轮强度来考虑,心部硬度又不能太低,由于许多齿轮疲惫失效的一个重要的缘由就是心部硬度偏低,所以,这成为齿轮生产中的一大冲突。

为了解决齿轮强度与热处理畸变对齿轮心部硬度要求的冲突,必需合理限制钢材的淬透性。

试验表明,只要钢材淬透性(或心部硬度) 相近,其畸变也相近,这就为掌握畸变供应了有利的条件。

对于齿轮淬火畸变而言,钢材的淬透性凹凸当然重要,但更重要的是钢材淬透性带宽,即淬透性的波动程度。

正是由于钢材的淬透性对齿轮淬火畸变有重要的意义,各国都将淬透性纳入钢材标准。

近年来,淬透性带宽度进一步变窄,如德国的《渗碳淬火钢交货技术条件》中就新规定了窄淬透性钢,其带宽由一般淬透性钢的8 HRC 减小到5 HRC。

我国于2023年发布的新标准也比原标准缩小了淬透性带的宽度。

二、压力强制淬火。

国内众多齿轮生产者在观念上主见自由淬火,以求简化工艺,便利操作,降低成本,压力强制淬火工艺及设备的进展也因此受到很大的影响。

圆满的是,象锥齿轮这类具有结构特别性的齿轮采纳自由淬火难于掌握畸变,几十年来,锥齿轮的畸变始终困扰着我国的齿轮行业。

实际上,在热处理生产中对于像细小麻花钻头及瘦长杆件等工件的弯曲畸变,大家都认可采纳压力校直,以此实现了稳定的批量生产;而对于齿轮制造中的薄壁大圆盘锥齿轮以及汽车同步器齿套之类的零件,采纳压床淬火同样可以将生产过程及热处理工艺中存在的各种潜在畸变因素在强压下消退或减小其影响作用,从总体上比自由淬火付出的代价要低得多。

高温渗碳齿轮热处理工艺高温渗碳齿轮热处理工艺是一种常用的齿轮表面强化方法,能够有效提高齿轮的硬度、磨损性能和行星齿轮的承载能力。

该工艺在制造和应用领域具有广泛的应用前景。

下面将介绍高温渗碳齿轮热处理工艺的基本步骤和关键技术。

首先,高温渗碳齿轮热处理工艺的基本步骤如下:1. 材料准备:选择适宜的齿轮材料,通常采用中碳钢或合金钢。

同时,对材料进行预处理,如去油、除锈等工序,确保齿轮表面清洁。

2. 渗碳剂的选择:根据具体的工艺规定和齿轮要求,选择合适的渗碳剂。

渗碳剂的选择与温度、时间和渗碳深度有关,需进行实验验证。

3. 预热处理:将齿轮在高温炉中进行预热,使其达到适宜的温度,以减少渗碳剂对齿轮的反应时间。

4. 渗碳处理:将齿轮浸入渗碳剂中,通过高温和长时间的作用,使渗碳剂中的碳元素渗入齿轮表面,增加其硬度和耐磨性。

5. 淬火处理:将渗碳后的齿轮快速冷却,以获得高硬度和耐磨性。

淬火介质的选择和冷却速度控制对齿轮性能有重要影响。

6. 返火处理:对淬火后的齿轮进行返火处理,以消除内部应力,提高韧性和稳定性。

7. 表面处理:对齿轮进行表面处理,如抛光、打磨等,以提高表面质量和齿轮的精度。

高温渗碳齿轮热处理工艺中的关键技术主要包括温度控制、时间控制和渗碳剂的选择。

温度控制是保证渗碳效果和齿轮性能的重要因素。

温度过高会造成齿轮变形、变脆和表面质量下降,温度过低则会影响渗碳效果。

因此,在温度控制上,需根据具体的工艺要求严格控制温度范围,并进行实时监控和调整。

时间控制是决定渗碳深度和齿轮性能的关键因素。

时间过短会使渗碳层过浅,无法达到要求的硬度和耐磨性;时间过长则会造成过渗碳和渗碳层变脆。

因此,在时间控制上,需根据具体的工艺规定和齿轮要求,选择适宜的渗碳时间。

渗碳剂的选择对工艺和齿轮性能具有重要影响。

不同的渗碳剂含有不同的碳元素,渗碳剂的选择需根据具体的齿轮要求和工艺推荐进行。

此外,渗碳剂的浓度和使用次数也需根据实际情况进行调整和控制。

控制大型渗碳淬火齿轮热处理变形的一种方法近年来,大型渗碳淬火齿轮在工程设备上的应用日趋广泛,它具有较高的强度、刚性和耐磨性,在不同的加工环节中应用于各种行业机械产品中。

大型渗碳淬火齿轮热处理过程一般使用热拉伸或高温回火处理,以改善材料性能和耐磨性,为加工行业提供更多的技术支持。

然而,在大型渗碳淬火齿轮热处理过程中,变形的情况普遍存在,由于变形量的大小受多重因素的影响,把控变形量变得不容易。

为了把控大型渗碳淬火齿轮热处理变形,我们提出了一种控制变形的新方法和新技术,旨在解决变形量过大的问题。

首先,我们采用了一种新型的淬火温度控制系统,以确保淬火过程温度更加准确稳定。

其次,采用新型的冷却方式,将冷却速度加快,减少齿轮在冷却过程中产生的变形。

此外,我们还在热处理过程中添加了不锈钢支撑结构,以改善齿轮的支撑和稳定性,避免因变形而产生损坏。

最后,我们采用精密测量仪,以精确控制变形量,确保材料变形在一定范围内。

经过多次试验,我们发现,采用上述新方法和新技术可以有效控制大型渗碳淬火齿轮热处理过程中产生的变形量,满足工业生产需求。

根据试验结果,采用精密测量仪精准调节温度,提升冷却效率,添加支撑结构等操作的效果最好,几乎能够完全抑制变形,并能够达到良好的冷却效果,达到良好的工作性能。

综上所述,新方法和新技术在大型渗碳淬火齿轮热处理变形控制中效果明显,可以有效抑制变形量,实现更好的热处理效果。

本研究结果可以为变形控制问题带来新的解决方案,为工业生产提供更多技

术支持。

高温渗碳齿轮热处理工艺齿轮是机械设备中常见的传动元件,其用途广泛,承载着重要的传动任务。

为了提高齿轮的硬度和耐磨性,常常需要对其进行热处理。

其中一种常用的热处理方法是高温渗碳。

本文将介绍高温渗碳齿轮热处理工艺的基本原理、过程以及优缺点。

高温渗碳齿轮热处理工艺是一种通过在高温下将碳原子渗入齿轮表面,使其表面硬度增加的处理方法。

该工艺主要包括以下几个步骤:准备工作、预热、渗碳、淬火和回火。

进行准备工作。

这一步主要包括清洁齿轮表面,去除表面的油污和氧化物,以确保后续的处理能够顺利进行。

接下来是预热。

将齿轮放入预热炉中,使其均匀升温至一定温度。

预热的目的是为了减少渗碳时的热应力,避免齿轮变形或开裂。

然后是渗碳。

将预热后的齿轮放入渗碳炉中,同时加入含有碳的固体或液体介质。

在高温下,碳原子会从介质中扩散到齿轮表面,使其表面渗碳层形成。

渗碳时间一般较长,可以根据需求进行调整。

渗碳完成后,需要进行淬火处理。

淬火是将渗碳后的齿轮迅速冷却,使其表面的渗碳层变为马氏体,从而提高齿轮的硬度。

淬火介质通常采用水、油或盐等。

最后是回火。

齿轮经过淬火后,表面硬度较高,但同时也会变脆。

为了增加齿轮的韧性和韧度,需要进行回火处理。

回火温度和时间的选择需要根据具体情况进行调整,以保证齿轮的性能达到要求。

高温渗碳齿轮热处理工艺具有以下几个优点。

首先,可以有效提高齿轮的硬度和耐磨性,延长使用寿命。

其次,渗碳层与基体的结合牢固,不易脱落。

此外,该工艺适用于各种不同形状和尺寸的齿轮,具有较好的适应性。

然而,高温渗碳齿轮热处理工艺也存在一些不足之处。

首先,渗碳过程中需要较长的时间,增加了生产周期和成本。

其次,如果渗碳过程控制不当,可能会导致齿轮变形或开裂。

此外,渗碳层的厚度通常较薄,对于一些特殊要求的齿轮可能不适用。

高温渗碳齿轮热处理工艺是一种常用的齿轮热处理方法,通过在高温下使碳原子渗入齿轮表面,提高其硬度和耐磨性。

该工艺具有一定的优点,但也存在一些局限性。

渗碳齿轮热处理常见缺陷及预防措施汇报人:日期:•渗碳齿轮热处理简介•渗碳齿轮热处理常见缺陷•缺陷产生原因分析目•预防措施与建议•结论与展望录渗碳齿轮热处理简介01CATALOGUE渗碳齿轮热处理定义•渗碳齿轮热处理是一种通过向齿轮表面渗入碳元素,然后进行淬火和回火的热处理工艺。

目的是提高齿轮表面的硬度和耐磨性,以满足齿轮传动系统的高强度和高耐久度要求。

5. 后处理清洗、检查、包装等。

4. 回火处理将淬火后的齿轮加热至一定温度,然后缓慢冷却,消除内部应力,提高韧性。

3. 淬火处理将渗碳后的齿轮迅速冷却,提高硬度。

1. 预处理齿轮清洗、除油,确保表面干净。

2. 渗碳处理在一定温度下,将齿轮置于含碳气氛中,使碳元素渗入齿轮表面。

提高齿轮表面硬度:通过渗碳热处理,齿轮表面硬度可大幅提高,从而提高其耐磨性和抗疲劳性能。

延长使用寿命:经过渗碳热处理的齿轮,在承受高负荷和冲击时,不易磨损和断裂,从而延长了齿轮的使用寿命。

请注意,这里只提供了关于渗碳齿轮热处理的简介部分。

如果需要关于其常见缺陷及预防措施的内容,请进一步指明,我会继续为您扩展相应部分。

优化组织结构:通过淬火和回火处理,可以改善齿轮钢的组织结构,使其更加致密,进一步提高其力学性能。

渗碳齿轮热处理常见缺陷02CATALOGUE渗碳过程中温度、时间控制不当,碳浓度不足,导致硬度不达标。

原因影响预防措施硬度不足将降低齿轮的耐磨性和抗疲劳性能,缩短使用寿命。

严格控制渗碳温度、时间和碳浓度,确保渗碳层深度和硬度符合要求。

030201硬度不足淬火过程中温度变化过快,导致内应力过大,产生裂纹。

原因淬火裂纹严重影响齿轮的强度和韧性,增加齿轮断裂风险。

影响优化淬火工艺,控制淬火温度和冷却速度,降低内应力;采用适当的淬火介质,保证齿轮均匀冷却。

预防措施淬火裂纹影响热处理变形会影响齿轮的传动精度和啮合性能,降低齿轮传动效率。

原因热处理过程中温度分布不均,导致齿轮各部分热胀冷缩程度不同,产生变形。