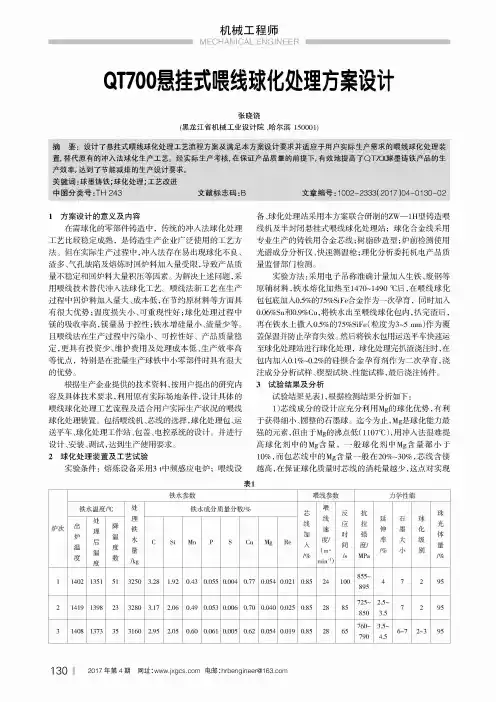

大型球铁喂线球化孕育处理站的建造方案

- 格式:pdf

- 大小:2.58 MB

- 文档页数:5

较大型球铁件铁液的喂线孕育及球化处理工艺董立王亚明万飞高军谭伟陈丽孟文玲许庭国边蒙【摘要】摘要:介绍了球铁件孕育及球化处理情况,提出采用喂线法孕育及球化处理较大型球铁件铁液,以防止球化衰退。

【期刊名称】大型铸锻件【年(卷),期】2012(000)006【总页数】2【关键词】球铁件;喂线孕育;球化处理目前我厂球铁件铁液的孕育及球化处理采用包底筑坑放球化剂和覆盖一层孕育剂+出铁时冲入孕育剂+出铁后包内加浮硅的工艺方法,孕育、球化处理12 min后就会出现球化衰退现象。

而新建10 t中频感应炉生产的较大型的球铁件,球化处理后到浇注完成的时间为13 min~20 min,不可避免的出现球化衰退现象,降低球化级别,造成球铁件性能指标不合格,达不到产品要求。

我们针对较大型球铁件球化衰退和质量问题,摸索出一套成熟的生产经验。

1 球化剂及孕育剂的选用我厂生产球铁件选用的球化剂是稀土镁合金(QRMg8Re3)。

稀土镁合金是由镁、钙和以铈、镧、钇为主的稀土元素组成的复合球化剂,镁、钙、铈、镧、钇元素具有促进石墨球化,使铁液中的石墨结晶成为球状,提高石墨圆整度,以及脱氧、脱硫的重要用途。

稀土镁合金密度大,熔点与铁液温度相近,球化反应平稳,因此被广泛用于球铁件的生产。

孕育剂选用孕育效果好、吸收率高和稳定性好的75SiFe孕育剂。

Si是促进石墨化元素,我厂生产33-07大汽车轴承盖、小齿轮架、驱动轮用球墨铸铁件时发现,随着含硅量的增加,球墨铸铁基体中珠光体组织降低,铁素体组织增加。

在高牌号EEMS11007-Ⅱ铸态铁素体球墨铸铁的生产中,Si含量为2.4%~2.8%,需要加入大量的75SiFe孕育剂,并使用稀土镁合金对铁水进行球化处理,因此采取的孕育和球化处理工艺方法成为球铁件质量控制的主要环节。

下面介绍在配料(选用S、P含量低的优质生铁、废钢)、温度不变的情况下,随着处理方法的不同,各生产炉次平均性能指标的变化情况。

2 传统孕育及球化生产工艺原工艺孕育及球化处理工艺是在包底一侧筑凹坑,面积占包底的2/5~1/2,用来堆放球化剂,在包底凹坑堆放好球化剂后,把占总用量0.5%~0.8%的硅铁孕育剂均匀覆盖在包底凹坑里的球化剂上面,加钢板压盖压好,由于压铁熔化会导致铁水降温,所以需要在300℃下烘烤铁水包,在出铁时铁液冲向未放置球化剂的一侧,应尽量减少镁烧损,延缓球化反应处理衰退的时间。

大型球铁铸件的熔炼技术天乾重工铸铁厂年生产能力铸件3万吨,以大中型铸件生产为主。

自2008年投产以来主要生产风电铸件、大型机床件、注塑机模板、核电机壳、各种缸体等等。

在大断面球铁铸件的生产中也积累了雄厚的技术基础,在同行业和客户中获得了良好的口碑。

今年我分公司发展再上台阶,与国内一些著名企业结成了战略合作伙伴关系。

有三一集团、陕鼓集团、杭州创研、海天集团、沈阳机床、中国一重、中国二重、上海迎风等核心客户。

形成了单件铸件超过了120吨的生产能力。

中捷横梁长度13米,铸件毛重87吨,最大壁厚300mm。

技术要求导轨面硬度不低于175HB,球化等级大于3级。

是标准的大型球铁件。

牌号:QT500-7 属厚大断面铁素体+珠光体球墨铸铁熔炼设备:20T+40T中频电炉浇注设备:25T+40T铁水包球化处理浇注造型工艺:呋喃树脂砂砂箱造型补缩工艺:外冷铁+自补缩容易产生的问题:球化衰退,石墨漂浮,碎块状石墨,反白口,缩松缩孔,中心部位石墨球数减少。

关键词:球墨铸铁,大断面,吨位大,球化等级,硬度,预处理一:原辅材料选用1 选用优质高纯生铁,生铁应属共晶成分,避免过共晶成分以避免生成过共晶的粗大石墨。

微量元素总量≤0.1%,Ti≤0.04%,微量反球化干扰元素的总量<0.1%。

干扰元素分为两大类,一类是消耗球化元素型干扰元素,例如硫;另一类是晶间偏析型干扰元素,包括锡,锑,砷,铜,钛,铝等等。

在共晶结晶时,这些元素富集在晶界,促进碳在共晶后期形成畸形的枝晶状石墨。

P含量要求≤0.03%,避免产生磷共晶。

P 既显著升高塑-脆转变温度,又强烈降低球墨铸铁的上限冲击功,P对球铁的脆化危害作用主要是形成磷共晶(三元磷共晶,二元磷共晶)。

所以成为裂纹的发源地,同时加剧球墨铸铁的缩松倾向。

S含量要求≤0.015% 国内产自本溪和林州的生铁干扰元素少纯净度高,故适合生产大型球铁铸件。

2废钢选用纯净低锰低磷低硫无铁锈无涂层的碳素钢。

球墨铸铁的球化与孕育处理工艺发表时间:2019-05-31T16:43:49.137Z 来源:《防护工程》2019年第4期作者:樊永辉刘俊生[导读] 中国的球墨铸铁产量占世界的三分之一以上,与美国相比,同一球墨铸铁件的抗拉强度相差不大,但延伸率和冲击值较低,力学性能达不到要求,已成为生产高强度、高韧性球墨铸铁的瓶颈。

安钢集团永通球墨铸铁管有限责任公司河南安阳 455133摘要:中国的球墨铸铁产量占世界的三分之一以上,与美国相比,同一球墨铸铁件的抗拉强度相差不大,但延伸率和冲击值较低,力学性能达不到要求,已成为生产高强度、高韧性球墨铸铁的瓶颈。

本文通过严格控制材料化学成分、优化冶炼工艺和孕育工艺等措施,生产出了满足qt600-10性能要求的铸造状态铸件。

关键词:球墨铸铁;球化处理工艺;孕育处理工艺 1前言中国的球墨铸铁产量占世界的三分之一以上。

与美国相比,同一牌号球墨铸铁的抗拉强度相差不大,但伸长率和冲击值均较低,说明我国球墨铸铁生产原液态铁的冶金质量还有待提高。

技术水平有待提高。

高强度、高韧性球墨铸铁已成为qt600-10、qt700-5等高性能球墨铸铁生产的瓶颈。

qt600-10铸态生铁具有成本优势大,抗拉强度和伸长率高,但不易控制,需要发展相对稳定的球化工艺和合金,以保证高强度和高伸长率。

2化学成分的选择Qt600-10具有高强度、高伸长率的特点。

考虑到最大的经济性,铸造工艺可以满足技术条件,但必须严格控制化学成分。

化学成分选择如下:1)碳当量选择碳当量主要是为了提高铸件性能,消除铸件缺陷,获得良好的铸件,提高力学性能。

一般来说,碳当量的选择接近共晶点。

2)球墨铸铁中的锰、硫和氧在球化过程中可以中和镁和铈,少量的锰可以起到合金化元素的作用。

为了保证高伸长率,欧姆(Mn)的控制范围为:0.4%~0.6%。

3)磷和磷不影响石墨的球化,但可溶于铁溶液中,降低了铁溶液的共晶温度和凝固起始温度。

容易发生偏析,(P)一般控制在0.05%以下。

![喂线球化孕育处理站[实用新型专利]](https://uimg.taocdn.com/d4b977fa6edb6f1afe001f76.webp)

专利名称:喂线球化孕育处理站专利类型:实用新型专利

发明人:侯治国,吴强,楼建林

申请号:CN200520020497.X 申请日:20050328

公开号:CN2818493Y

公开日:

20060920

专利内容由知识产权出版社提供

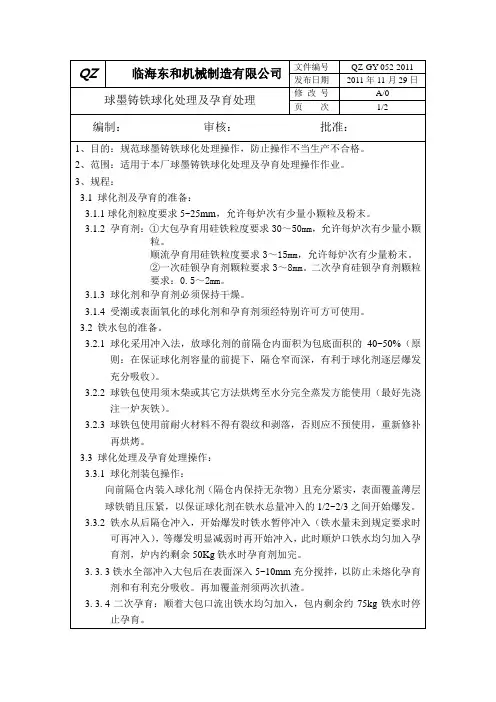

摘要:喂线球化孕育处理站,涉及一种球墨铸铁制造过程中通过喂芯线促进球化孕育的处理设备。

传统的铸铁球化工艺路线比较长,处理设备相对比较复杂,球化效果不好。

喂线球化孕育处理站,其组成包括:处理室3,所述的处理室3为半封闭处理室,所述的处理室3中装有处理包1,所述的处理包1上装有带集烟的处理包盖2,所述的处理包盖2与喂线机6的进线管5相连,所述的进线管5中装有高镁合金包芯线或者孕育合金线13,所述的包芯线13深入到所述的处理包1的底端。

本产品用于钢水或者铁水的球化处理。

申请人:吴荷生,吴玉彬

地址:150056 黑龙江省哈尔滨市道外区红河教师住宅小区804栋2单元703室

国籍:CN

代理机构:哈尔滨东方专利事务所

代理人:陈晓光

更多信息请下载全文后查看。