哈氏合金Q345R爆炸复合板的组织与性能研究

- 格式:doc

- 大小:12.48 KB

- 文档页数:2

《ZrO2弥散强化Q345钢的组织与力学性能研究》篇一一、引言随着现代工业的快速发展,对材料性能的要求日益提高。

Q345钢作为一种常用的工程结构材料,其力学性能和耐磨性等特性在许多领域得到了广泛应用。

然而,为了满足更复杂和严苛的工作环境需求,对Q345钢的强化技术不断进行研究和改进显得尤为重要。

其中,ZrO2弥散强化技术因其独特的优势,在提高Q345钢的综合性能方面表现出巨大的潜力。

本文旨在研究ZrO2弥散强化Q345钢的组织结构及其对力学性能的影响。

二、研究内容与方法1. 材料制备本研究采用ZrO2弥散强化技术对Q345钢进行强化处理。

首先,制备含有ZrO2颗粒的Q345钢复合材料。

具体方法包括熔炼、轧制和热处理等工艺流程。

2. 微观组织观察利用金相显微镜、扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段,观察ZrO2弥散强化Q345钢的微观组织结构,包括晶粒大小、相的分布和形态等。

3. 力学性能测试对ZrO2弥散强化Q345钢进行拉伸、压缩、硬度等力学性能测试,分析其力学性能的变化规律。

三、实验结果与分析1. 微观组织结构通过金相显微镜、SEM和TEM观察发现,ZrO2颗粒在Q345钢基体中均匀分布,有效地细化了晶粒,提高了材料的致密度。

此外,ZrO2颗粒与Q345钢基体之间具有良好的界面结合,有利于提高材料的综合性能。

2. 力学性能分析实验结果表明,经过ZrO2弥散强化处理的Q345钢,其拉伸强度、压缩强度和硬度等力学性能均得到显著提高。

其中,拉伸强度提高了约XX%,压缩强度提高了约XX%,硬度提高了约XX%。

这主要归因于ZrO2颗粒的弥散强化作用,有效地阻碍了位错运动,提高了材料的强度和硬度。

四、讨论ZrO2弥散强化Q345钢的成功应用,归因于其独特的强化机制。

首先,ZrO2颗粒的加入细化了晶粒,使得材料在受力时能够更好地传递应力,从而提高材料的强度。

其次,ZrO2颗粒与Q345钢基体之间的界面结合良好,有助于提高材料的韧性。

《耐磨钢BTW1-Q345R复合板轧制工艺及组织性能研究》篇一耐磨钢BTW1-Q345R复合板轧制工艺及组织性能研究一、引言随着现代工业的快速发展,耐磨钢因其出色的抗磨损性能和良好的机械性能在各种高负荷和高磨损环境中得到广泛应用。

本文旨在探讨耐磨钢BTW1与Q345R复合板的轧制工艺,并对其组织性能进行研究,为提升耐磨钢材料的综合性能提供理论支持。

二、轧制工艺1. 原材料准备首先需对BTW1耐磨钢与Q345R钢进行合理的成分设计和质量控制,确保原材料的化学成分、力学性能等符合轧制要求。

2. 轧制设备与工艺参数选择合适的轧机设备,设定合理的轧制速度、温度、压力等工艺参数,以保证复合板在轧制过程中具有良好的成形性和稳定性。

3. 轧制过程在轧制过程中,应遵循“先粗轧后精轧”的原则,逐步调整轧制厚度和宽度,确保复合板达到所需的尺寸精度和形状精度。

同时,还需关注轧制过程中的热传导和变形行为,以保证材料的组织和性能。

三、组织性能研究1. 微观组织观察采用金相显微镜、扫描电子显微镜等手段,观察耐磨钢BTW1/Q345R复合板的微观组织结构,包括晶粒形态、相组成等。

2. 力学性能测试对复合板进行拉伸、冲击、硬度等力学性能测试,分析其抗拉强度、屈服强度、延伸率等力学指标,评估材料的综合性能。

3. 耐磨性能研究通过磨损试验机对复合板进行耐磨性能测试,分析其耐磨损行为和磨损机理,为优化材料设计和提高耐磨性能提供依据。

四、结果与讨论经过系统的轧制工艺和组织性能研究,我们得出以下结论:1. 合理的轧制工艺参数和设备选择对于保证复合板的成形性和稳定性至关重要。

在轧制过程中,应关注热传导和变形行为,以获得良好的组织和性能。

2. 通过微观组织观察和力学性能测试,我们发现耐磨钢BTW1/Q345R复合板具有优异的晶粒形态和相组成,抗拉强度、屈服强度和延伸率等力学指标均达到较高水平。

3. 耐磨性能研究表明,耐磨钢BTW1/Q345R复合板具有出色的抗磨损性能,其磨损行为和机理与材料的微观组织和力学性能密切相关。

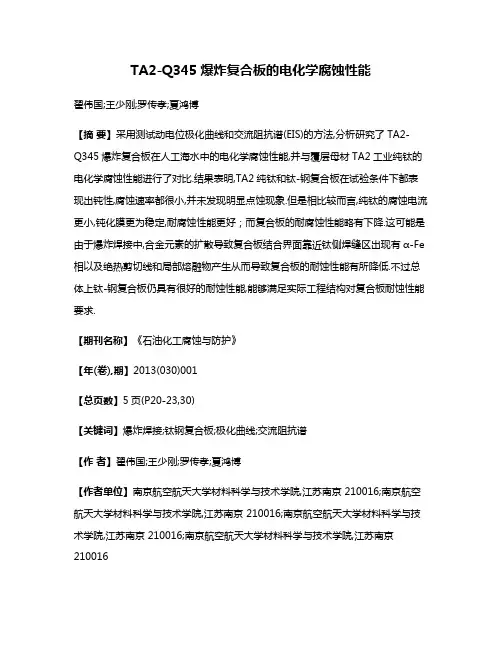

TA2-Q345爆炸复合板的电化学腐蚀性能翟伟国;王少刚;罗传孝;夏鸿博【摘要】采用测试动电位极化曲线和交流阻抗谱(EIS)的方法,分析研究了TA2-Q345爆炸复合板在人工海水中的电化学腐蚀性能,并与覆层母材TA2工业纯钛的电化学腐蚀性能进行了对比.结果表明,TA2纯钛和钛-钢复合板在试验条件下都表现出钝性,腐蚀速率都很小,并未发现明显点蚀现象.但是相比较而言,纯钛的腐蚀电流更小,钝化膜更为稳定,耐腐蚀性能更好;而复合板的耐腐蚀性能略有下降.这可能是由于爆炸焊接中,合金元素的扩散导致复合板结合界面靠近钛侧焊缝区出现有α-Fe 相以及绝热剪切线和局部熔融物产生从而导致复合板的耐蚀性能有所降低.不过总体上钛-钢复合板仍具有很好的耐蚀性能,能够满足实际工程结构对复合板耐蚀性能要求.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2013(030)001【总页数】5页(P20-23,30)【关键词】爆炸焊接;钛钢复合板;极化曲线;交流阻抗谱【作者】翟伟国;王少刚;罗传孝;夏鸿博【作者单位】南京航空航天大学材料科学与技术学院,江苏南京 210016;南京航空航天大学材料科学与技术学院,江苏南京 210016;南京航空航天大学材料科学与技术学院,江苏南京 210016;南京航空航天大学材料科学与技术学院,江苏南京210016【正文语种】中文【中图分类】TG178钛在酸性、碱性、中性盐水溶液和氧化性介质中具有很好的化学稳定性,因此钛被大量用于制作各种化学反应容器、热交换器等许多耐腐蚀性产品,但工业纯钛的不足之处是其成本相对较高,而强度等力学性能仍不够高。

采用爆炸焊接方法生产的钛-钢复合板,兼有钛的良好耐蚀性和普通钢板的高强度的综合性能特点,并且具有价格相对低廉的优势,因而在工业生产中得到了广泛应用[1-3]。

由于爆炸复合板在成型过程中,受到瞬时高温、高压作用,如果工艺措施控制不当,在复合板的界面结合处会出现合金元素扩散、熔化现象,导致出现合金元素偏析、析出脆性金属间化合物、甚至形成微裂纹等缺陷,使其力学性能和耐蚀性能降低,严重影响复合板的使用性能[4-5]。

《耐磨钢BTW1-Q345R复合板轧制工艺及组织性能研究》篇一耐磨钢BTW1-Q345R复合板轧制工艺及组织性能研究一、引言随着现代工业的快速发展,耐磨钢因其优异的物理性能在各个领域得到广泛应用。

其中,耐磨钢BTW1与Q345R复合板因结合了两者的优点,具有更高的强度和耐磨性,成为众多工程领域的理想选择。

本文旨在研究耐磨钢BTW1/Q345R复合板的轧制工艺及其组织性能,为该类复合材料在实际应用中提供理论支持。

二、材料与方法1. 材料选择本研究所用材料为耐磨钢BTW1与低合金高强度钢Q345R。

这两种材料经过复合轧制后,可形成具有优异性能的复合板。

2. 轧制工艺(1)轧制前的准备:对原材料进行加热、开坯、粗轧等预处理。

(2)轧制过程:采用热轧与冷轧相结合的方式,通过多次轧制使两种材料紧密结合。

(3)热处理:轧制完成后,进行适当的热处理以提高材料的综合性能。

3. 检测方法采用金相显微镜、扫描电镜、硬度计等设备对复合板的组织性能进行检测与分析。

三、轧制工艺研究1. 轧制参数优化通过调整轧制温度、轧制力、轧制速度等参数,研究其对复合板性能的影响,优化轧制工艺。

2. 轧制过程分析通过金相显微镜观察轧制过程中材料的微观组织变化,分析轧制过程对材料性能的影响。

四、组织性能研究1. 显微组织观察通过金相显微镜、扫描电镜等设备观察复合板的显微组织,分析其结构特点。

2. 硬度与强度分析采用硬度计测试复合板的硬度,通过拉伸试验测定其抗拉强度和屈服强度。

3. 耐磨性能测试通过磨损试验机对复合板进行耐磨性能测试,分析其耐磨性能及影响因素。

五、结果与讨论1. 轧制工艺优化结果经过多次试验,得出最佳轧制参数范围,使复合板具有优异的性能。

此外,优化后的轧制工艺还可提高生产效率,降低生产成本。

2. 组织性能分析结果(1)显微组织:复合板具有均匀的显微组织,两种材料的界面结合紧密,无明显的缺陷。

(2)硬度与强度:复合板的硬度、抗拉强度和屈服强度均达到较高水平,满足实际使用需求。

压力容器用双相不锈钢 -低合金钢爆炸复合板热处理工艺的探究摘要:通过对双相不锈钢、低合金钢在热处理过程中组织转变特点的分析,并模拟双相不锈钢-低合金钢(S22053-Q345R)爆炸复合后进行热处理试验,对试件进行硬度检测、组织成分检测,力学性能试验、抗腐蚀性能试验,以验证热处理工艺方案的正确性,对同类复合板材料爆炸复合后的热处理工艺起到指导意义。

关键词:双相不锈钢低合金钢爆炸复合板热处理前言:双相不锈钢兼有奥氏体不锈钢与铁属体不锈钢的特性,具有韧性高、脆性转变温度低、焊接性好、耐晶间腐蚀性高等特性;不但保留了铁素体不锈钢导热系数高、热膨胀系数小、超塑性等特点,而且比奥氏体不锈钢的强度高,特别是疲劳强度、屈服强度显著提高。

双相不锈钢-低合金钢爆炸复合板成本低,耐晶间腐蚀性能高,特别在氯溶液及H2S中的耐应力腐蚀性能相对奥氏体不锈钢显著提高,具有抗孔蚀和缝隙腐蚀的能力,而且具有良好的韧性和强度等综合性能。

在工业中应用越来越多,如大型化工容器、石油工业、化学工业等。

双相不锈钢与低合金钢由于化学成分、硬度、组织成分存在较大差异,在热处理过程中,组织成分变化有各自的特点,因此,如何制定出最佳的热处理方案,既能消除爆炸焊接的残余应力,满足双相不锈钢-低合金钢爆炸复合板的剪切强度、力学性能、冲击性能、弯曲性能,又能满足双相不锈钢抗腐蚀性能,成为了一个新课题。

1.双相不锈钢热处理过程中组织转变1.1 S22053典型双相不锈钢为例进行分析研究S22053板材α(铁素体)与γ(奥氏体)所占体积分数相近,经定量金相统计分析结果表明,原始板材中α相约占46%,γ相约占54%。

而在热处理过程中会发生组织转变,从而影响板材的力学性能。

表一:S22053板材化学成分S2 2035022Cr23Ni5 Mo3N当热处理温度在950-1150℃范围内时,随热处理温度的提高,α相逐渐增多,γ相逐渐减少,组织中α相与γ相相对含量和热处理温度呈线性关系(见图一)。

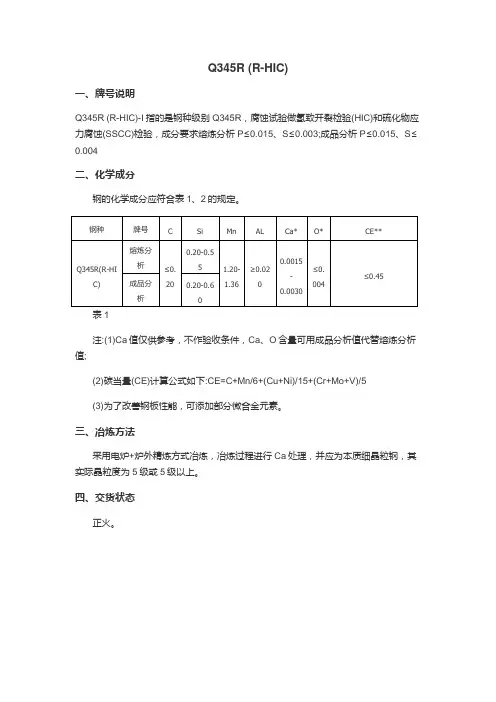

Q345R (R-HIC)一、牌号说明Q345R (R-HIC)-I指的是钢种级别Q345R,腐蚀试验做氢致开裂检验(HIC)和硫化物应力腐蚀(SSCC)检验,成分要求熔炼分析P≤0.015、S≤0.003;成品分析P≤0.015、S≤0.004二、化学成分钢的化学成分应符合表1、2的规定。

注:(1)Ca值仅供参考,不作验收条件,Ca、O含量可用成品分析值代替熔炼分析值;(2)碳当量(CE)计算公式如下:CE=C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5(3)为了改善钢板性能,可添加部分微合金元素。

三、冶炼方法采用电炉+炉外精炼方式冶炼,冶炼过程进行Ca处理,并应为本质细晶粒钢,其实际晶粒度为5级或5级以上。

四、交货状态正火。

五、Q345RHIC和Q345RR-HICQ345RHIC需要做HIC氢致开裂实验。

Q345RR-HIC需要做HIC氢致开裂实验和SSCC抗硫化氢实验。

Q345RHIC和Q345RR-HIC试验环境:A溶液HIC钢(HIC-A)和B溶液HIC钢(HIC-B) Q345RHIC和Q345RR-HIC试验项目:拉伸、弯曲、厚度方向性能、晶粒度、布氏硬度、超声波探伤、HIC试验、冲击试验、高温拉伸、SSCC试验、熔炼分析、成品分析。

六、Q345RHIC和Q345RR-HIC执行标准:1钢板尺寸、外形、重量及允许偏差应符合GB/T709的规定。

2厚度偏差按GB/T709的B类或C类执行,在合同中注明。

3钢板按理论重量交货,理论计重采用的厚度为钢板允许的最大厚度和最小厚度的算术平均值。

钢的密度为7.85g/cm3 。

4钢板表面质量应符合GB713-2008的规定。

5钢板的包装、标志及质量证明书应符合GB713-2008的规定。

6未尽事宜执行GB713-2008的规定附加要求(在用户提出要求并在合同中注明时才予以保证)。

《304-Q245R爆炸焊接界面硬化机理研究》304-Q245R爆炸焊接界面硬化机理研究一、引言在当今的工程领域中,爆炸焊接技术已成为一种重要的连接工艺,其独特的特性使其在许多领域得到广泛应用。

其中,304和Q245R两种材料因其良好的机械性能和耐腐蚀性,常被用于爆炸焊接。

然而,在焊接过程中,界面硬化现象是一个重要的研究课题。

本文将探讨304/Q245R爆炸焊接界面的硬化机理,旨在深入了解其硬化机制及影响因素。

二、材料与背景304和Q245R是两种常用的金属材料。

304是一种不锈钢,具有优良的耐腐蚀性和良好的机械性能。

Q245R则是一种低合金高强度钢,常用于制造大型结构件。

这两种材料在爆炸焊接过程中,由于高能量输入和瞬时高温高压条件,会在界面处产生硬化现象。

三、硬化机理304/Q245R爆炸焊接界面硬化的主要机理包括以下几个方面:1. 界面反应:在爆炸焊接过程中,由于高能量输入和高温高压环境,304和Q245R的原子间相互扩散加剧,发生化学反应并生成新的金属化合物。

这些新生成物的晶体结构通常更加紧密,具有更高的硬度。

2. 晶格畸变:在爆炸焊接过程中,由于强烈的冲击力作用,晶体内部发生晶格畸变和位错运动。

这些畸变和位错运动会导致晶格的排列变得更为紧密,从而提高材料的硬度。

3. 塑性变形:在爆炸焊接过程中,材料表面会发生塑性变形,形成大量的位错和亚结构。

这些位错和亚结构在界面处形成硬质相,提高了材料的硬度。

四、影响因素影响304/Q245R爆炸焊接界面硬化的因素主要有以下几个方面:1. 爆炸参数:包括炸药种类、炸药量、爆炸距离等都会影响爆炸焊接过程中的能量输入和温度分布,从而影响界面硬化程度。

2. 材料性能:材料的成分、晶体结构、力学性能等都会影响其在高温高压环境下的反应过程和硬化程度。

3. 界面接触条件:如界面粗糙度、清洁度等也会影响原子间的扩散和反应过程,从而影响界面硬化程度。

五、实验方法与结果分析为了研究304/Q245R爆炸焊接界面的硬化机理,我们采用了多种实验方法进行实验分析。

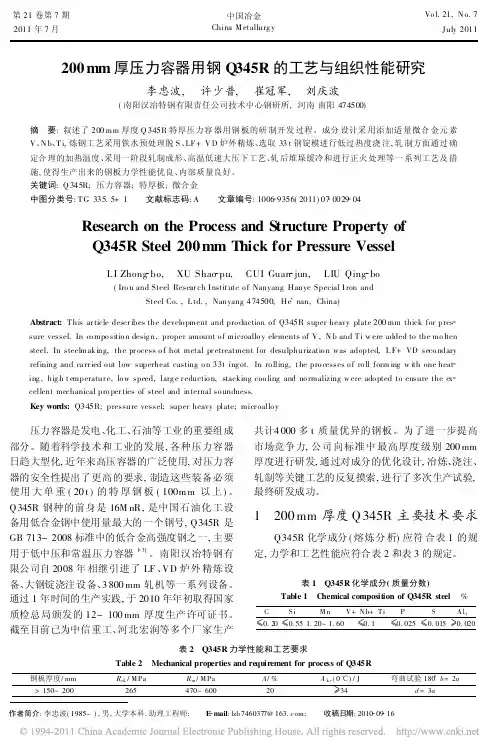

第21卷第7期 2011年7月中国冶金China M etallurg yVo l.21,N o.7July 2011200mm 厚压力容器用钢Q 345R 的工艺与组织性能研究李忠波, 许少普, 崔冠军, 刘庆波(南阳汉冶特钢有限责任公司技术中心钢研所,河南南阳474500)摘 要:叙述了200mm 厚度Q 345R 特厚压力容器用钢板的研制开发过程。

成分设计采用添加适量微合金元素V 、N b 、T i,炼钢工艺采用铁水预处理脱S 、LF +V D 炉外精炼、选取33t 钢锭模进行低过热度浇注,轧制方面通过确定合理的加热温度、采用一阶段轧制成形、高温低速大压下工艺、轧后堆垛缓冷和进行正火处理等一系列工艺及措施,使得生产出来的钢板力学性能优良、内部质量良好。

关键词:Q 345R;压力容器;特厚板;微合金中图分类号:T G 335.5+1 文献标志码:A 文章编号:1006 9356(2011)07 0029 04Research on the Process and Structure Property ofQ345R Steel 200mm Thick for Pressure VesselLI Zhong bo, XU Shao pu, CUI Guan jun, LIU Qing bo(Iro n and Steel Resear ch I nstit ute o f Nanyang Hanye Special I ron andSteel Co.,L td.,Nanyang 474500,He nan,China)Abstract:T his ar ticle descr ibes the develo pment and pro duction o f Q345R super heavy plate 200mm thick for pres sure vessel.In co mpo sitio n desig n,proper amount o f microallo y elements of V ,N b and T i w ere added to the mo lten steel.In steelmaking,the pr ocess o f hot metal pr etreatment for desulphurizatio n was adopted,L F+VD seco ndary refining and ca rr ied o ut low superheat casting o n 33t ing ot.In ro lling,t he pro cesses o f ro ll form ing w ith one heat ing ,hig h t emperatur e,lo w speed,larg e r eductio n,stacking coo ling and no rmalizing w ere ado pted to ensure the ex cellent mechanical pro per ties of steel and internal so undness.Key words:Q345R;pressure vessel;super heavy plate;micr oallo y作者简介:李忠波(1985-),男,大学本科,助理工程师; E mail :lzb 7460377@; 收稿日期:2010 09 16压力容器是发电、化工、石油等工业的重要组成部分。

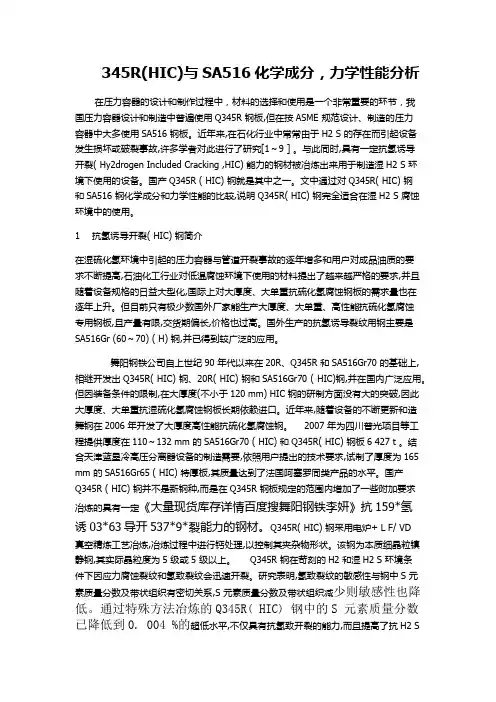

免3345R(HIC)与SA516化学成分,力学性能分析在压力容器的设计和制作过程中,材料的选择和使用是一个非常重要的环节,我国压力容器设计和制造中普遍使用Q345R 钢板,但在按ASME 规范设计、制造的压力容器中大多使用SA516 钢板。

近年来,在石化行业中常常由于H2 S 的存在而引起设备发生损坏或破裂事故,许多学者对此进行了研究[1~9 ] 。

与此同时,具有一定抗氢诱导开裂( Hy2drogen Included Cracking ,HIC) 能力的钢材被冶炼出来用于制造湿H2 S 环境下使用的设备。

国产Q345R ( HIC) 钢就是其中之一。

文中通过对Q345R( HIC) 钢和SA516 钢化学成分和力学性能的比较,说明Q345R( HIC) 钢完全适合在湿H2 S 腐蚀环境中的使用。

1 抗氢诱导开裂( HIC) 钢简介在湿硫化氢环境中引起的压力容器与管道开裂事故的逐年增多和用户对成品油质的要求不断提高,石油化工行业对低温腐蚀环境下使用的材料提出了越来越严格的要求,并且随着设备规格的日益大型化,国际上对大厚度、大单重抗硫化氢腐蚀钢板的需求量也在逐年上升。

但目前只有极少数国外厂家能生产大厚度、大单重、高性能抗硫化氢腐蚀专用钢板,且产量有限,交货期偏长,价格也过高。

国外生产的抗氢诱导裂纹用钢主要是SA516Gr (60~70) ( H) 钢,并已得到较广泛的应用。

舞阳钢铁公司自上世纪90 年代以来在20R、Q345R 和SA516Gr70 的基础上, 相继开发出Q345R( HIC) 钢、20R( HIC) 钢和SA516Gr70 ( HIC)钢,并在国内广泛应用。

但因装备条件的限制,在大厚度(不小于120 mm) HIC 钢的研制方面没有大的突破,因此大厚度、大单重抗湿硫化氢腐蚀钢板长期依赖进口。

近年来,随着设备的不断更新和造舞钢在2006 年开发了大厚度高性能抗硫化氢腐蚀钢。

2007 年为四川普光项目等工程提供厚度在110~132 mm 的SA516Gr70 ( HIC) 和Q345R( HIC) 钢板6 427 t 。

爆炸焊接参数对复合板界面组织及力学性能的影响爆炸焊接作为一种特种焊接技术,以其独特的优点在国防和民用工业中得到了广泛的应用,并有着很大的发展潜力。

本论文从实验和理论两个方面对爆炸焊接装药量与界面波的组织形状及复合板力学性能间的关系进行了研究和探讨。

通过扫描电镜观察,分析了不同装药条件下铜、铝、钢复合板的界面形状及金相组织的变化情况,研究表明界面波的波长和波幅、熔化层和夹杂都随着装药量的增加而增加。

通过抗拉、抗剪、弯曲和硬度实验,探讨了不同装药量条件下复合板、复合界面的力学性能,认为爆炸焊接普遍存在冲击硬化现象,而且复合板的力学参数在一定范围内对装药量并不十分敏感。

根据实验结果对焊接参数的经验公式作了修正,将之应用于武钢热轧带钢厂油膜轴承衬板的爆炸焊接工程中,指导铜/钢焊接参数选择,保证了复合板的焊接质量,取得了良好的效果。

Q345性能分析综合报告一、实验原理焊接是一种非常重要的成形工艺方法,有许多产品和零部件都有焊接工艺环节。

对这类产品来讲,焊接质量就决定了产品的寿命,所以在焊接工序之后进行宏观及微观组织检验是非常重要的一个环节。

焊接是局部加热的过程,焊缝及其附近的母材都经历一个加热和冷却的过程,此过程将引起焊接接头组织和性能的变化,从而影响焊接质量。

在焊接加热和冷却过程中,焊接接头各部分经受不同的热循环,主要是最高加热温度、加热速度和冷却速度不同,因而使得焊接接头各区域的组织各异。

组织的不同,将导致力学性能的变化。

所以对焊接接头进行金相分析,是对焊接接头力学性能鉴定不可缺少的环节。

本实验采用的焊接相关知识有:埋弧焊使用方法、金相样品的制备、金相显微镜的使用、维氏硬度实验方法。

利用四大块的知识对材料进行性能分析。

1,埋弧焊的工作原理埋弧焊是电弧在焊剂层下燃烧的一种电弧焊方法。

在焊剂层下,电弧在焊丝末端与焊件之间燃烧,是焊剂融化、蒸发,形成气体,在电弧周围形成一个封闭空腔,电弧在这个空腔中稳定燃烧,焊丝不断送入,以熔滴状进入熔池,与熔化的母材金属混合,并受到熔化焊剂的还原、净化及合金化的作用。

随着焊接过程的进行,电弧向前移动,熔池冷却凝固后形成焊缝,密度较轻的熔渣浮在熔池的表面,有效地保护熔池金属,冷却后形成渣壳。

焊接时焊丝连续不断地送进,其端部在电弧热作用下不断地熔化,焊丝送进速度和熔化速度相互平衡,以保持焊接过程的稳定进行。

埋弧焊有以下优点:1)生产率高埋弧焊的焊丝伸出长度(从导电嘴末端到电弧端部的焊丝长度)远较手工电弧焊的焊条短,一般在50mm左右,而且是光焊丝,不会因提高电流而造成焊条药皮发红问题,即可使用较大的电流(比手工焊5-10倍),因此,熔深大,生产率较高。

对于20mm以下的对接焊可以不开坡口,不留间隙,这就减少了填充金属的数量。

2)焊缝质量高对焊接熔池保护较完善,焊缝金属中杂质较少,只要焊接工艺选择恰当,较易获得稳定高质量的焊缝。

退火对不同厚度C276/Q345R复合板性能的影响发布时间:2022-06-15T02:21:36.420Z 来源:《科学与技术》2022年2月4期作者:唐凌韬,吴好,王盛,刘欧[导读] :爆炸焊接N10276/Q345R金属复合板兼具复层N10276的高耐腐蚀性和基层Q345R具有结构强度的特点,唐凌韬,吴好,王盛,刘欧大连船舶重工集团爆炸加工研究所有限公司116311摘要:爆炸焊接N10276/Q345R金属复合板兼具复层N10276的高耐腐蚀性和基层Q345R具有结构强度的特点,但N10276在热处理过程中存在敏化区间以及爆炸复合时产生界面硬化。

本文通过不同的退火热处理制度来探究在保证晶间腐蚀速率和力学性能的条件下消除不同基层厚度爆炸硬化的现象,这为后续加工工艺创造有利条件,对实际生产也具有指导意义。

关键词:复合板;爆炸焊接;N10276;敏化区间;退火;晶间腐蚀;力学性能本文研究的N10276+Q345R复合板是利用爆炸焊接的方法生产的复合材料。

其中N10276是一种含钨的Ni-Cr-Mo的镍基合金,镍含量更是高达50%以上[1]。

选用N10276作为复层是因为其在氧化和还原的条件下,对大多数腐蚀介质,都具有优异的耐腐蚀性,对于缝隙腐蚀和应力腐蚀开裂也表现优异的性能,因此常应用于苛刻的化工环境中[2]。

在N10276+Q345R爆炸复合后,爆炸焊接使材料产生了加工硬化和内应力,其力学性能具有抗拉强度升高,伸长率、冲击吸收功下降,无法满足对应标准和复合板使用的要求,在兼顾N10276的敏化区间的条件下,因此需要低温退火热处理来恢复性能。

对于N10276+Q345R复合板,基板厚度不同所适用的热处理制度不同。

爆炸后复合板热处理的目的主要是消除爆炸焊接过程中在复合材料的表面、界面、底面和基层内部形成残余应力,还是为了消除爆炸硬化和爆炸强化,为复合材料后续的机械加工创造条件[3]。

而当基板比较薄时对基板的打击能量越大,界面硬化也更加严重,本文选用复层厚度都是3mm的N10276,基板厚度分别选用12mm和42mm的Q345R 为研究对象,研究N10276+Q345R复合板热处理后即保证晶间腐蚀要求,又满足标准要求力学性能的退火热处理制度。

热处理制度对S11306-Q345R复合钢板组织和性能的影响王小华【摘要】Effect of heat processing on metallurgical structure and mechanical behavior of SI 1306 -Q345R clad plate is researched. The test results indicate that there is mass carbide precipitating on the grain boundary of clad layer SI 1306 after heat processing at 910 ℃, and the metal plasticity reduces obviously. Heat processing at temperature from 620 to 690 ℃ for SI 1306 - Q345R clad metal plate obtains excellence in general performance.%研究了热处理制度对S11306-Q345R复合钢板组织和性能的影响.试验结果表明:S11306-Q345R复合钢板在910℃热处理后覆层S11306晶界有大量碳化物析出,塑性降低;在620~690℃范围内进行热处理时,S11306-Q345R不锈钢复合钢板可得到较好的综合性能.【期刊名称】《压力容器》【年(卷),期】2011(028)005【总页数】7页(P1-6,27)【关键词】S11306-Q345R复合钢板;热处理;组织;性能【作者】王小华【作者单位】洛阳船舶材料研究所,河南洛阳,471039【正文语种】中文【中图分类】TG156;TG142.330 引言S11306不锈钢是一种铁素体不锈钢,占基体主要部分的是铁素体,虽然脆性大、焊接性差、缺口敏感性高,但比奥氏体不锈钢便宜、抗高含硫低酸值原油、耐腐蚀性能较好。

哈氏合金/Q345R爆炸复合板的组织与性能研究爆炸复合技术利用炸药爆炸时产生的瞬时超高压和超高速冲击能,可实现金属层间界面冶金结合,复合板经过后续的加工及热处理可以获得优异的综合性能。

哈氏合金/Q345R爆炸复合板是一种界面结合强度高、耐腐蚀性能优良的层状金

属复合材料,在军工、船舶制造等领域具有重要的特种应用需求。

本论文以西安天利复合材料有限公司采用专利技术制备的高性能哈氏合金

/Q345R爆炸复合板为研究对象,研究了退火热处理工艺对轧制态爆炸复合板基

体组织及界面结合效果的影响,探讨了复合界面的成波机制,分析了热处理过程

中界面的扩散行为。

采用界面显微硬度测试及拉剪试验,考察了复合板的组织、相结构与力学的相关性。

结合对复合界面的电化学性能研究,明确了影响复合板耐蚀性能的因素。

获得了以下有价值的结果。

金相观察结果显示,复合板的结合界面呈不规则的大波状结合,且存在波前

漩涡特征,结合界面附近的金属发生了剧烈的塑性变形。

在接触面上,部分区域产生熔化现象,出现熔化块、金属碎块、熔化层等特征。

元素线扫描分析发现,复合板结合界面处主要元素呈明显浓度梯度分布,发

生元素互扩散现象,扩散层约为0.7μm,实现了牢固的冶金结合。

复合板在退火

热处理之后界面仍呈现波状结合形式,且随着退火温度的升高和保温时间的延长,结合界面附近的塑性变形组织逐渐消失,转变为等轴晶组织,并且界面处原子的

扩散层宽度也增加,XRD分析结果显示,结合界面处并未产生硬脆金属间化合物

等有害相。

哈氏合金/Q345R爆炸态和退火态复合板结合界面及哈氏合金母材在人工海

水中的动电位极化曲线和交流阻抗谱测试结果表明,复合板和复层母材都表现出钝性,相比较而言,复层母材的耐腐蚀性能更好,而复合板的耐蚀性能略有下降,且退火态的耐蚀性能较爆炸态的也略显降低,但下降的幅度均较小,能够满足实际工程结构对其耐蚀性能的要求。

拉剪试验结果显示,断裂发生在基板Q345R侧,拉剪强度达到330MPa以上,而复合板结合界面未发生分离,说明界面具有良好的结合强度。

显微硬度测试结果表明,爆炸态复合板的结合界面处显微硬度达到最大值,距离界面越远,显微硬度值越低,主要原因是塑性变形引起的加工硬化效应,而退火态的复合板结合界面处硬度值明显降低,说明对复合板进行适宜的热处理可在很大程度上消除爆炸复合过程中的加工硬化现象。